1.工艺特点

精镗孔组合机床主要是完成一个或者一组高精度孔的镗削加工,其机床的主要结构形式与一般组合机床的结构相比变化不大,但是需要考虑两个主要的问题,一个是刀具的定位,另一个是刀具与工件孔位置错开的让刀,并且加工孔的形式不同,让刀的时刻也不同,需要在控制过程中加以考虑。

(1)主轴定位

所谓主轴定位,是镗刀杆上镗刀的定位,就是使镗削主轴上的镗刀在每次加工结束后都处于规定的方位上,然后再向被加工零件引进或者退出。为了减少主轴传动系统惯性的冲击和获得准确的定位,目前均采取低速的定位方法,即主轴停止制动后,再低速转动,以便定位。

在镗削工序中,遇到下述情况时,主轴便需要定位。

1)用一根镗杆上排在同一方向的多把镗刀,同时加工多层壁上的直径相同的同轴线上的孔。

2)已加工表面上不允许留有刀痕时,主要指精加工后的表面。

3)要求加工的孔径大于导套直径,而镗刀又必须通过导套上的刀槽进出。

4)要求加工的内壁孔径大于外壁孔径。

5)刀具不定位有碍于工件装卸。

主轴的定位方式分为自动和手动两种。通常在机床操作比较简单、生产效率和自动化要求不高时,宜采用手动定位,反之应采用自动方式定位。

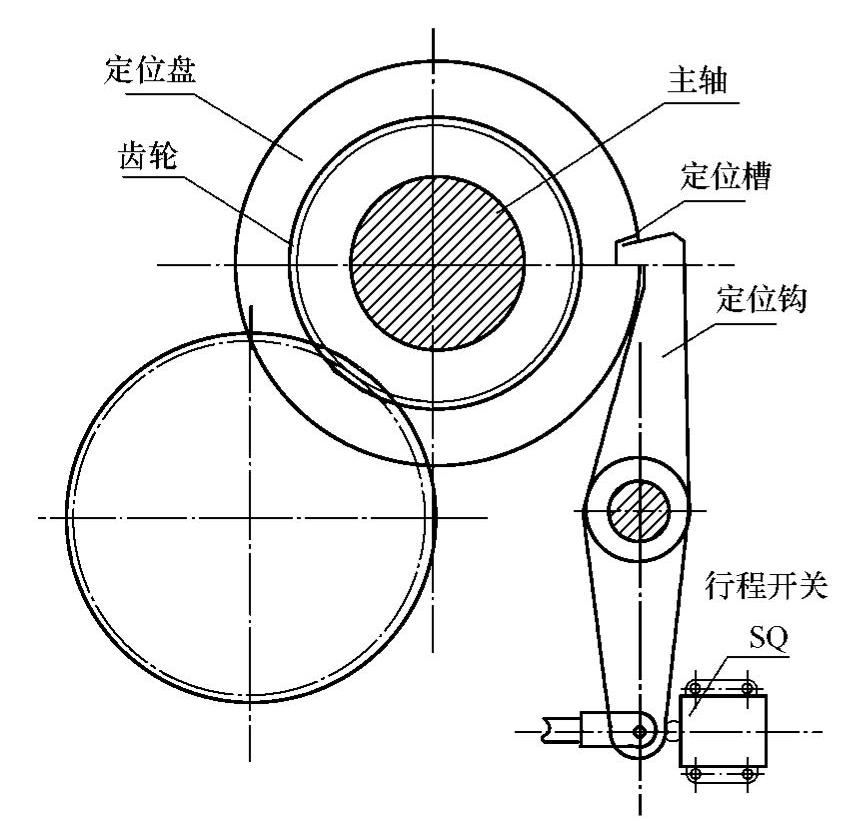

为了实现主轴的定位,需要在主轴上设计安装一个定位机构。目前,定位机构的形式有多种,为了便于理解,主要介绍采用定位钩实现定位的机构,其结构示意图如图13-1所示。定位机构工作过程是:发出加工指令后先将定位钩松开,主轴起动,进行正常旋转加工;加工结束主轴停转时,设法使定位钩落入定位盘的定位槽内,实现定位要求;定位钩的松开、钩入由电磁机构或者液压机构实现。下面主要介绍电磁机构控制定位钩的运动。在主轴转动前,先让交流电磁铁得电,拉动定位钩,使定位钩脱开定位槽,主轴才转动;当主轴转动结束后,先制动主轴,然后切断交流电磁铁,定位钩在弹簧作用下压在主轴定位盘外圆上,同时接通电磁离合器和定位电动机,由定位电动机通过电磁离合器带动主轴慢速反转,当定位钩到达定位槽位置时,定位钩压入槽中定位,然后将定位电动机断电,定位结束。行程开关主要检查定位钩脱开和压入的两个位置。

图13-1 主轴定位机构示意图

(2)让刀

主轴定位后,刀尖位置确定,刀具要能够顺利引入和退出,还需要一个让刀环节。即在专用镗床夹具上应设置使工件对镗刀水平偏移或升降一个让刀量的机构,即让刀机构,以便刀具能顺利通过工件孔。工件大小不同、孔的位置和大小不同,让刀机构动作的时刻有所不同,机械加工循环过程也有差别。具体情况可分为以下几种情况:

1)被加工孔径大小呈阶梯状,孔径尺寸相差不大。根据被加工孔的个数在镗杆上相应装夹数把镗刀,镗杆也可以根据需要设计成阶梯状,在完成快进-工进-快退的同时,几个孔的镗削可一次完成。

2)如果被加工孔径大小呈阶梯状,孔径尺寸相差较大,这时为了保证镗孔加工的质量,使镗孔的切削速度在合理的范围内,可以选用双速电动机或者采用变频器的方法,在其中一个孔加工结束后紧接着变换转速加工另外一个孔。加工过程为快进—工进1—工进2—快退。

3)被加工孔大小虽然呈阶梯状,但孔径大小相差很小,相当于切削余量,里面的孔需要开倒角,这时需要采用让刀的方法,先使镗杆先伸进,然后再一起镗削。

4)被加工孔的直径相同,如果同一轴线上只有两个孔,可以先镗好一边的孔再镗另一个孔,形成快进—工进—快进—工进—快退的工作循环。也可以采用让刀的方法,两边的孔一同进行切削加工。(https://www.xing528.com)

5)如果被加工孔直径相同,且数量较多,则只有采用让刀的方法,镗杆先伸进到切削位置,然后各个孔同时镗削。

(3)实现让刀的途径

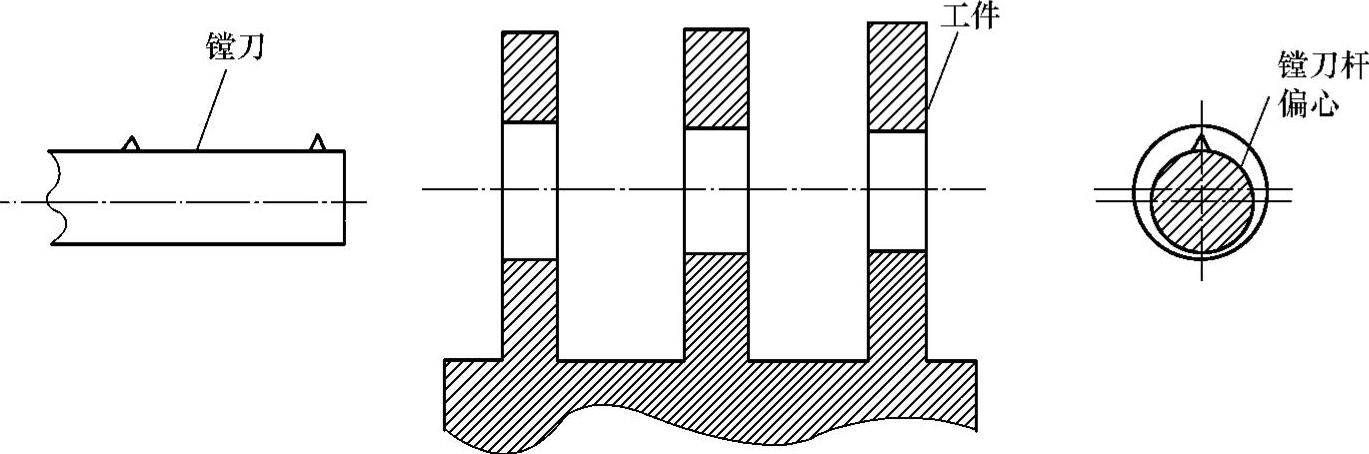

一般情况下,专用组合镗床的镗杆在Y、Z方向是固定的(假设进给方向为X),要实现让刀,使镗杆中心相对于被加工孔的中心有一个偏移量,只有使工件运动实现偏移,工件可以在Y方向或Z方向位移,大多数箱体零件是以底面支撑夹紧的,工件在Z方向偏移为向上偏移,其主要缺陷是让刀机构需要克服工件的自重。如果工件在Y方向偏移,尤其是工件向后拉(面向操作者的一侧偏移),在有些情况下也是比较适宜的。以工件向上偏移为例,如图13-2所示。

图13-2 工件让刀示意图

图13-3 加工循环过程流程图

2.加工过程控制

根据前面对镗削加工工艺特点的分析,要精镗图13-2中箱体零件上的同轴孔。为了节约加工时间,需要多个孔同时加工,并且要求精加工,退刀时不要在零件表面上留下刀痕,所以需要在进刀过程和退刀过程中实现让刀,其加工过程控制如图13-3所示。先将零件装到夹具上面的定位面上,并靠在侧面的预定位面上,预定位面的目的是方便伸缩定位销能够插入定位孔,然后工件被液压缸抬起,实现一个让刀偏移量,刀具在液压滑台带动下快速进给。当各把刀具进给到距离加工孔端面一定的位置时,工件被放下,伸缩销上移,插入工件定位孔中,夹紧液压缸动作,夹紧工件,待工件夹紧后,刀具开始转动,并在液压滑台带动下作工作进给,进行工件的加工;当工件加工完毕,滑台应该停止进给,刀具准停,实现刀尖朝上以便后退不刮伤工件表面,然后工件夹紧松开,液压缸将工件抬起,液压滑台带动刀具快退,实现让刀,当液压滑台后退到起点位置时,一次加工循环过程就结束。

3.控制要求

根据上述对精镗孔工艺过程的描述,对于既有主轴定位,又需要让刀运动的组合机床,其控制要求包括以下几点:

1)要求动力头在快进和快退时主轴不旋转;加工前工件抬起,加工时工件落下;工件的抬起和落下、夹紧和松开等动作均由液压装置来实现。

2)动力头的进给和主轴的旋转是由两个电动机分别带动的,在开始切削及加工过程中,进给运动与主电动机应保证严格的互锁,任何一个电动机断电,均不允许工作。

3)只有工件松开后,压力继电器发出信号,才允许工件抬起。只有工件在抬起状态下,压下了行程开关,动力头才允许快进或者快退。

4)主轴在定位状态下才能快进或者快退,只有撤销主轴定位时,才能起动主轴旋转和工进。

5)在动力头加工过程中,按向后按钮时,动力头不能立即退回,而应该先停止进给,进行主轴定位,并松开和抬起工件,然后才允许动力头快速退回。

6)夹具的夹紧定位是自动进行的,需要检查夹紧和定位的完成信号。当工件定位好后,压下了对应的行程开关才能夹紧。只有在工件夹紧后,压力继电器发出信号,动力头才能开始工进进行切削。

7)液压系统采用变量泵时,为保护液压泵,一般都有卸荷电磁铁。卸荷电磁铁的作用是:当各个液压部件未工作时,给液压泵打出的油提供一条回油油路,保证液压泵不因过载而损坏。对卸荷电磁铁的要求是:只要液压装置参与工作,卸荷电磁铁就必须停止卸荷。

8)液压泵电动机工作以后,动力头才能起动。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。