为了满足加工要求,综合考虑工艺、机床结构特点,所设计的双面分级进给组合机床的继电器控制电气原理图如图11-4所示,所用低压电气元件见表11-1。

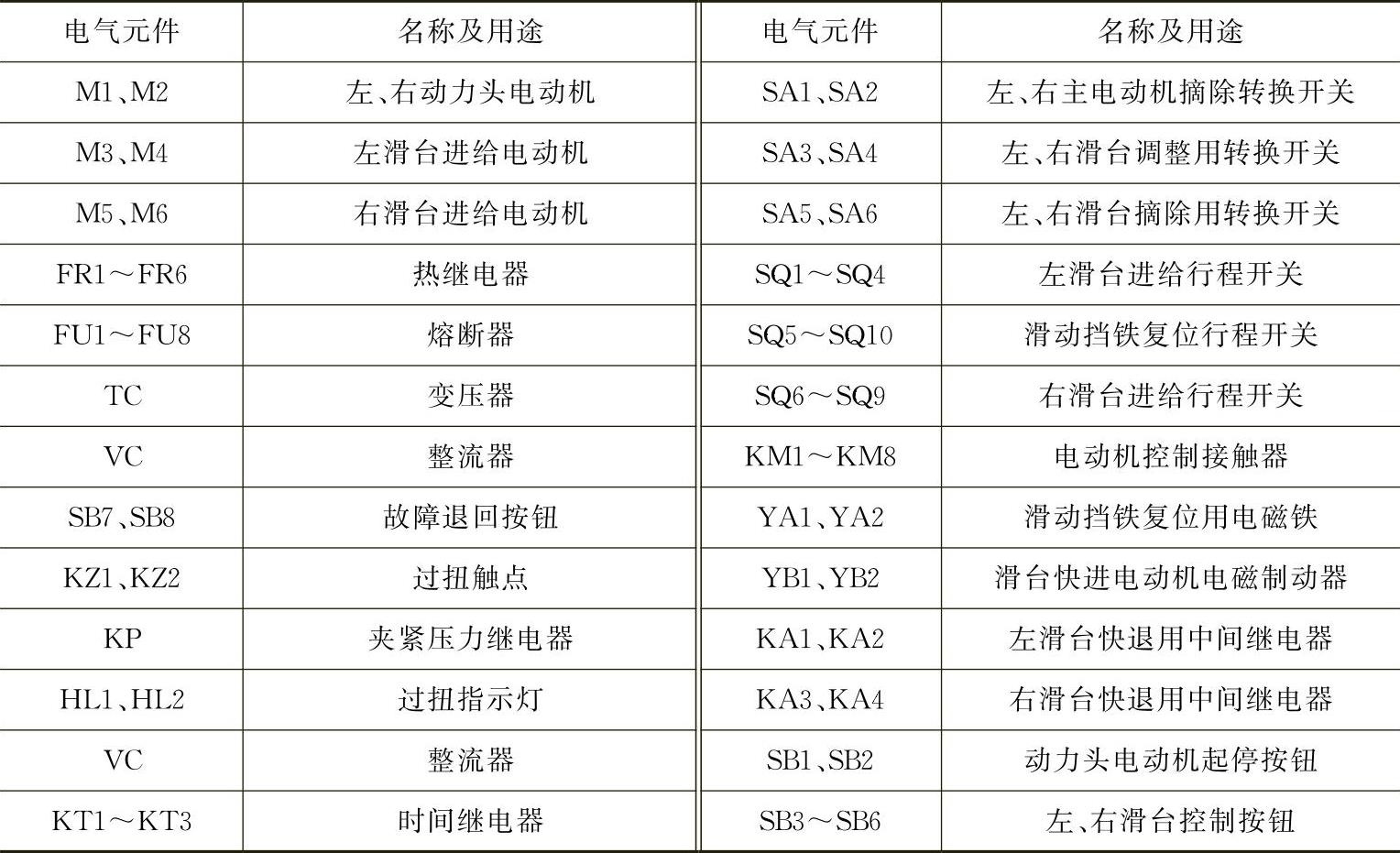

表11-1 深孔钻削组合机床低压元件表

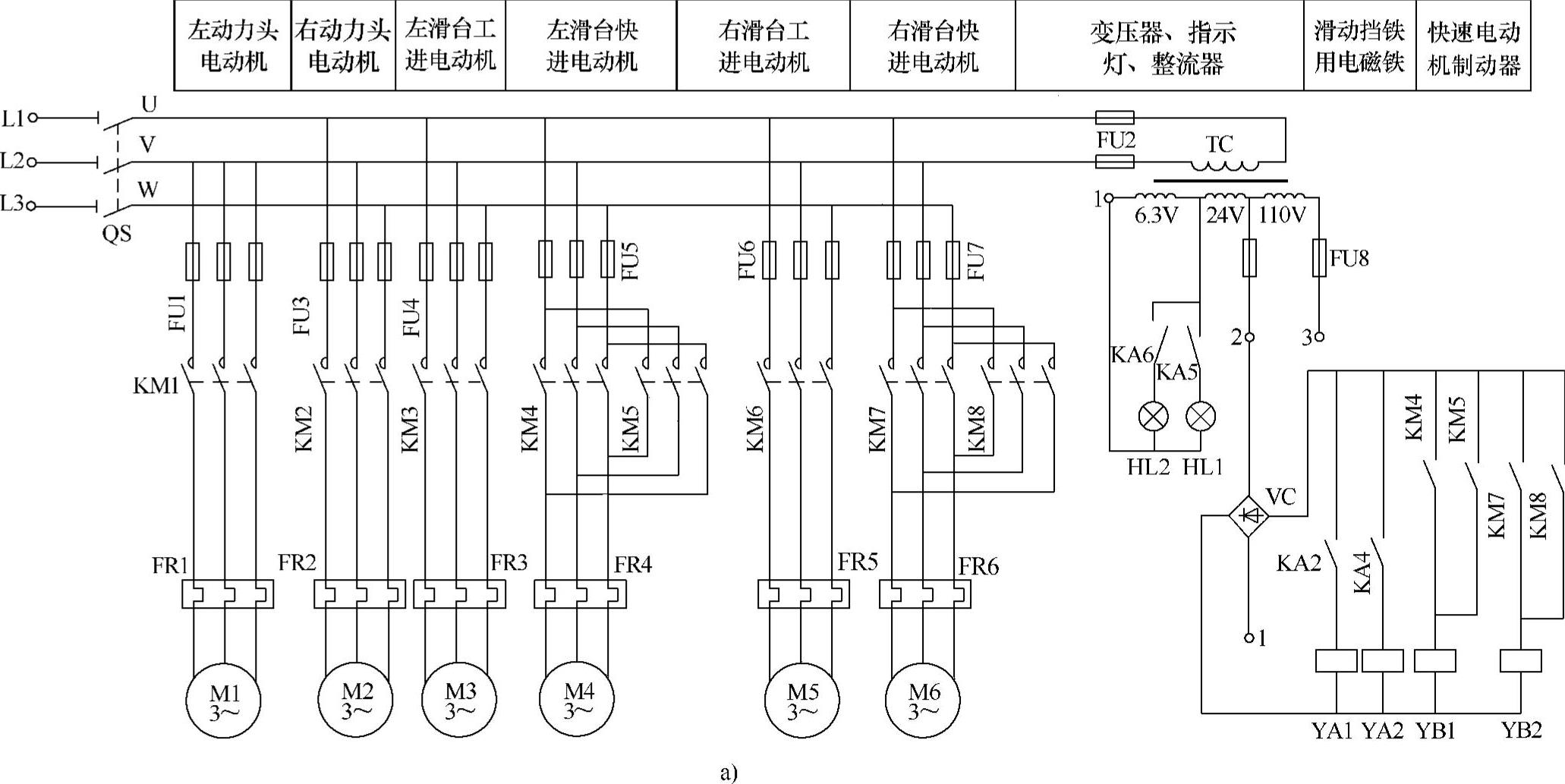

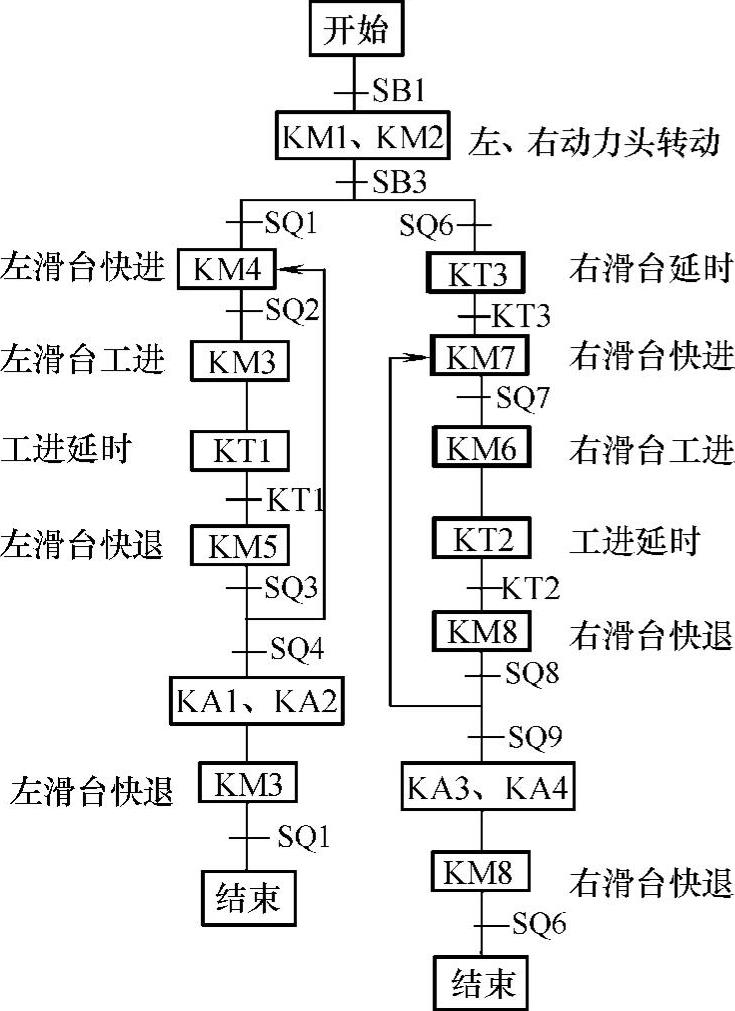

图11-4 双向分级进给深孔加工电气原理图

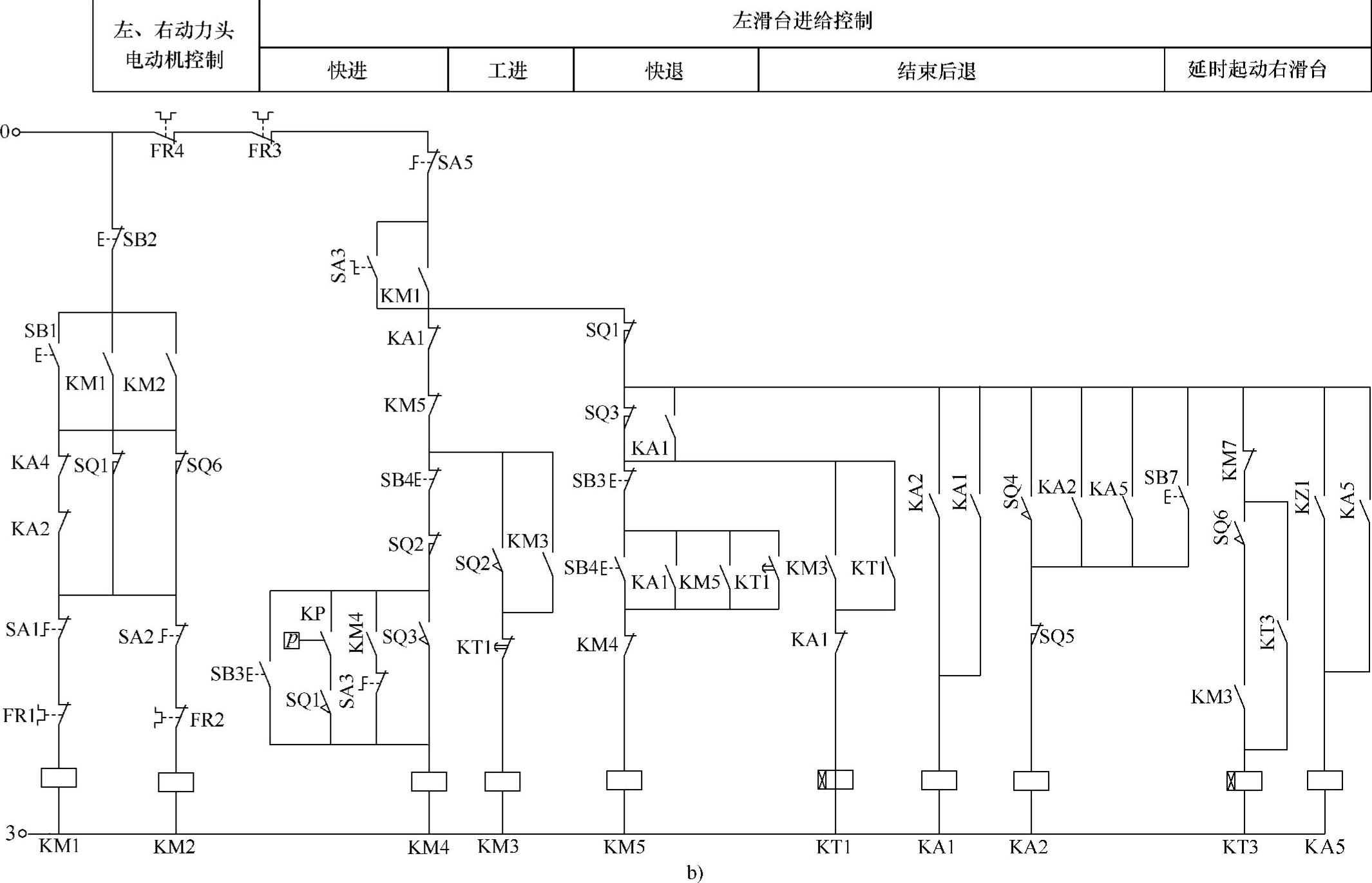

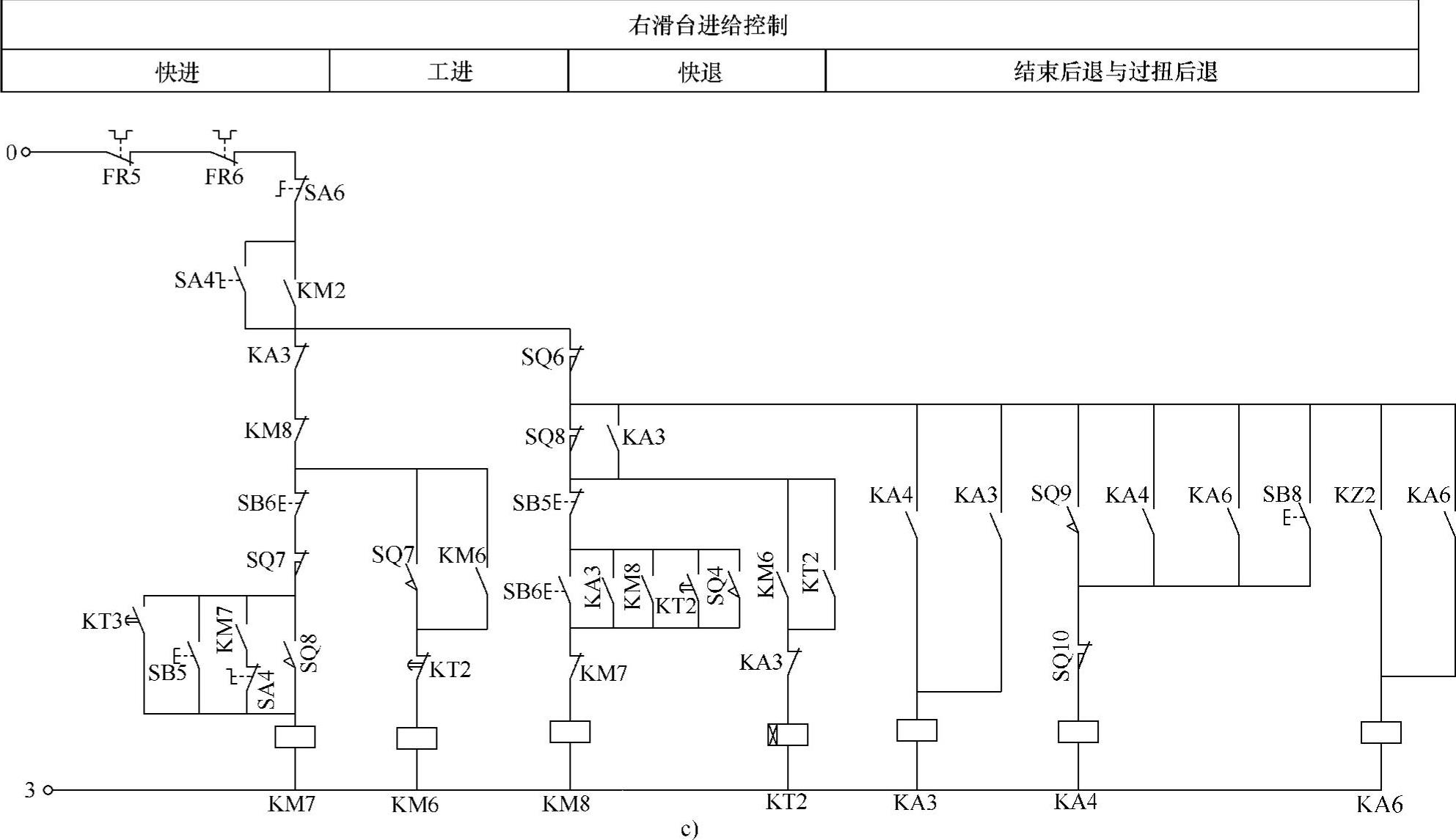

图11-4 双向分级进给深孔加工电气原理图(续)

1.主电路

双向分级进给的深孔加工组合机床主要电动机包括左动力头电动机M1、右动力头电动机M2、左快进电动机M4、左工进电动机M3、右快进电动机M6、右工进电动机M5。其中,左、右滑台的快进电动机M4和M6需要正、反转,其他电动机都是单向转动;所有电动机都需要进行过载保护和短路保护。

2.控制电路

(1)动力头电动机控制

当按下按钮SB1时,接触器KM1和KM2线圈得电并自锁,分别接通电动机M1和M2电动机的主电路,左、右动力头电动机带动钻头作旋转主运动。接触器KM1和KM2的辅助常开触点闭合,分别为左、右滑台的进给循环电路工作做好了准备。

当按下按钮SB2时,接触器KM1和KM2线圈电路断开,M1和M2主电路断开,转动停止。

在自动循环过程中,按下按钮SB1实现起动,但当左、右滑台循环结束时,左、右滑台分别压下行程开关SQ1、SQ6,其常闭触点断开,并且滑台快退返回,中间继电器KA2和KA4线圈得电,其常闭触点断开,所以当滑台都快退到原点位置时,接触器KM1、KM2线圈断电,左、右动力头电动机自动停止。

在机床调整过程中,通过转换开关SA1和SA2可以避开接触器KM1和KM2线圈,实现主电动机的单独调整。当SA1断开时,按下按钮SB1,则只有接触器KM2被接通,KM1不能接通,电动机M2转动,M1则不动。当只需要调整M1时,则将SA2断开。

(2)自动循环过程控制电路

自动循环工作前的准备条件:

①动力头电动机已经起动。

②滑台停留在起点位置。左、右滑台的起点行程开关SQ1和SQ6被压下,常开触点闭合。

③工件已经被夹紧。当工件夹紧时,压力继电器KP触点闭合。夹紧部分没有直接画出,可以参考前面的液压夹紧示例。

1)左滑台工作循环。

①快进。当左动力头电动机起动时,其控制接触器KM1的常开触点已闭合,只要夹紧装置一夹紧工件,回路压力增加,压力继电器KP的触点就闭合,接触器KM4线圈回路接通,线圈得电并自锁,电动机M4主电路接通,M4带动左滑台作快速进给运动。

当左滑台快速运动到距离工件表面一定距离时,压下行程开关SQ2,KM4线圈电路切断,电动机M4停止转动。(https://www.xing528.com)

②工进。SQ2被压下时,截断了接触器KM4的线圈回路,同时接通了接触器KM3的线圈电路,KM3线圈得电并自锁,主触点闭合,接通左滑台的工进电动机M3,M3带动左滑台作一次工进,左动力头开始第一次钻削工件孔。

当钻削头开始钻削工件孔时,KM3的常开触点闭合,使时间继电器KT1线圈(通电延时型)得电并自锁,开始计时(在设计中,利用定时时间来控制工进长度),当计时时间到达KT1的整定时间时,其延时触点动作,延时断开的常开触点断开,切断KM3线圈电路,电动机M3停止转动。

③快退。时间继电器KT1延时闭合的常开触点闭合,接通接触器KM5的线圈回路,KM5得电并自锁,接通左滑台的快进电动机M4的反转电路,电动机M4反转,带动左滑台快速后退。当滑台快速后退到行程开关SQ3处(一般设置在工件孔外一定的位置),能够使刀具把切屑带出,并得到切削液的喷淋,第一次短行程切削循环结束。

④往返自动循环进给。行程开关SQ3被压下,KM4线圈得电并自锁,左滑台电动机M4正转电路接通,滑台快进,当压下行程开关SQ2时,M4断电,又转换成M3起动,滑台工进,KT1延时,以此下去循环往复。

⑤最后一次快退。左滑台带动动力头反复进给,当加工到工件中间位置时,压下行程开关SQ4,其常开触点闭合,接通中间继电器KA2线圈回路,KA2得电并自锁,其常开触点接通中间继电器KA1,KA1线圈得电并自锁。KA1的常开触点闭合,将KM5线圈回路中的行程开关SQ3的常闭触点短接,使得左滑台在快速退回经过行程开关SQ3时,SQ3被压下,常闭触点断开。但由于KA1的常开触点闭合,所以KM5仍然得电,滑台继续快退,直到压下行程开关SQ1,SQ1的常闭触点断开,KM5才断电,电动机M4停止。

另外,在KA2得电的同时,直流电磁铁YA1得电,产生电磁力把复位挡销抬起,将滑动挡铁挡住,令其复位。当滑台向后运动,压下行程开关SQ5,SQ5的常闭触点断开,使KA2断电,挡销落下,滑动挡铁随同滑台复至原位,KA1断电。由此可见,中间继电器KA2的作用是产生加工结束信号,并控制滑动挡铁的复位,而中间继电器KA1则主要是控制滑台顺利后退到原位。

2)右滑台工作循环。一般情况下,左、右滑台的加工长度各占一半,加工时间基本相当,当进给到中间位置时,容易发生刀具相撞事故。为了避免发生这种情况,采取的方法是,右滑台后于左滑台开始进给,当到达中间位置时,左滑台先到达,右滑台后到达,避免了同时到达。

①延后进给。当左滑台由快进转换到开始工进时,接触器KM3得电并自锁,其常开触点闭合,时间继电器KT3得电并自锁,定时开始,此时左滑台仍然在工进。当定时时间到达整定值时,KT3的延时触点动作,其延时闭合的常开触点闭合,使接触器KM7线圈电路接通,KM7得电并自锁。右滑台的工作循环开始。

②快进过程。KM7得电,电动机M6正转。其电路如下:电源经过热继电器FR5和FR6的常闭触点→SA6的常闭触点→接触器KM2的常开触点闭合→KA3的常闭触点→KM8的互锁常闭触点→SB6→SQ7常闭触点→KT3的延时动合触点→KM7线圈。

③工进过程。快进到SQ7处,KM7电路切断,接触器KM6得电,电动机M5得电起动,滑台工进。其电路如下:电源经过热继电器FR5和FR6的常闭触点→SA6的常闭触点→接触器KM2的常开触点闭合→KA3的常闭触点→KM8的互锁常闭触点→SQ7动合触点闭合→KT2延时动断触点→KM6线圈。

同时,接触器KM6的常开触点闭合,使时间继电器KT2线圈(通电延时型)得电并自锁,计时确定工进长度。

④快退过程。KT2计时时间到,延时动合触点闭合,KM8线圈电路接通,电动机M6反转,滑台快退。其电路如下:电源经过热继电器FR5和FR6的常闭触点→SA6的常闭触点→接触器KM2的常开触点闭合→原位行程开关SQ6常闭触点→快退终点行程开关SQ8的常闭触点→SB5→KT2延时动合触点闭合→KM7常闭互锁触点→KM8线圈。

⑤自动分级进给循环。右滑台快退到SQ8位置,又自动接通KM7线圈电路,快进电动机M6正转,快进到SQ7位置后,又自动接通KM6线圈电路,M6断电停止,M5转动,带动滑台工进,以此往复循环,孔的加工深度不断增加,直到压下终点行程开关SQ9。

⑥最后一次快退。SQ9的常开触点闭合,中间继电器KA4、KA3线圈得电并自锁,KA3的常开触点闭合,KM8线圈得电。电路如下:电源经过热继电器FR5和FR6的常闭触点→SA6的常闭触点→接触器KM2的常开触点闭合→原位行程开关SQ6常闭触点→KA3的常开触点→SB5→KA3的常开触点闭合→KM7常闭互锁触点→KM8线圈。电动机M6的反转电路接通,M6反转,带动滑台快退,在经过SQ8位置时,由于KA3短接了SQ8的常闭触点,所以KM8继续得电,M6带动滑台继续后退,直到返回原位,SQ6被压下,SQ6的常闭触点断开,KM8断电,电动机M6停止。

另外,控制右滑台滑动挡铁的是中间继电器KA4,其作用与左滑台的中间继电器KA2相同,不再叙述。整个自动循环流程图如图11-5所示。

3)撞刀避免控制。为了避免两把刀具同时到达中间位置发生撞刀,在控制电路的设计上,主要考虑了以下两个方面:一是在时间上左滑台先于右滑台进给,由时间继电器KT3整定的时间决定延后时间;二是考虑左滑台压下终点行程开关SQ4时,右滑台立即后退,即左滑台压下行程开关SQ4时,接触器KM8立即得电,无论右滑台是在快进还是工进,后退到退离线后再行循环进给,这就能够完全避免相撞。

图11-5 自动循环流程图

(3)调整控制电路

1)左、右滑台的调整。在组合机床的自动工作循环之外,往往需要调整,如行程开关位置的确定、机床的维修、试切、故障处理等。在深孔加工双面进给组合机床上,左、右滑台的调整控制可以先将转换开关SA3、SA4闭合以摘除对应的动力头,同时将电动机快进置于点动状态,当按下按钮SB3时,左滑台快进电动机点动前进;按下按钮SB4时,左滑台快速后退;按下按钮SB5时,右滑台快进电动机点动前进;按下按钮SB6时,右滑台快速后退。

2)故障向后。当在加工过程中出现故障,需要停车返回时,先按下停止按钮SB2,动力头先断电停车,然后按下按钮SB7或SB8,如果是左滑台出现问题,则按下SB7,KA2得电并自锁,一方面接通中间继电器KA1,接通最后一次快退的电路,避免经过SQ3时滑台折回;另一方面,使滑动挡铁复位,为下一次循环做好准备。右滑台类似,不再叙述。

3)过扭后退。当钻头磨损或钻屑中碰到硬点,导致钻头扭矩增大时,需要滑台及时后退,避免钻头被折断,以保护钻头,同时提高了效率。常用的过扭后退保护装置是载荷继电器,KZ1、KZ2分别为左、右动力头上的载荷继电器的常开触点。加工时,当铁屑增多、阻力增大时,驱动电动机绕组电流增加,在其信号电阻上的电压降增加,即发生过扭时,KZ1或KZ2的触点闭合,使中间继电器KA2得电自锁,驱动相应的滑台快速后退到原位。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。