1.细长孔加工的特点

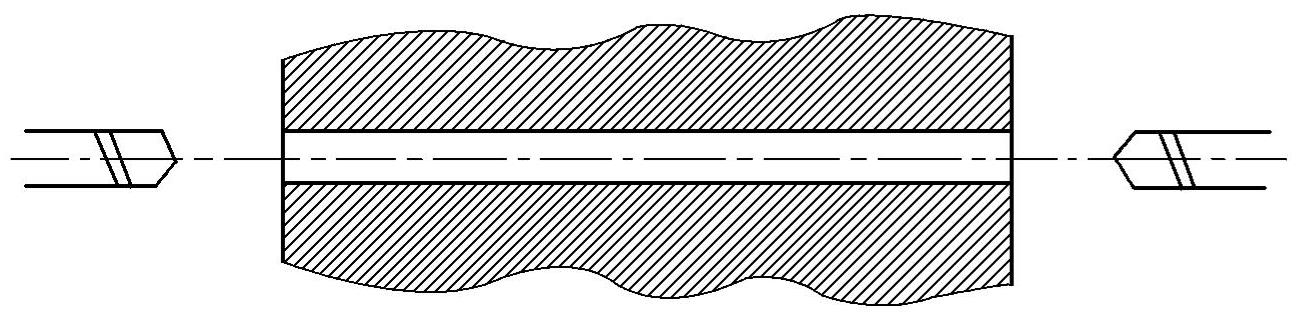

长径比超过20的深孔叫做细长孔,在大批量生产的组合机床上,一般用加长麻花钻对细长孔进行钻削加工。由于钻头无法制成中空形式,并且其结构细长、刚性差,加工过程中钻头容易过热,硬度下降,磨损加快,切削力增加,容易造成钻头断裂,孔的质量不易保证,另外当刀具切削到孔的中部位置时,存在排屑困难、散热差等问题,所以细长孔加工被视为比较困难的工序,实践中常采用行程控制法,通过分级进给来进行加工。当工件孔的深度尺寸较大时,为了缩短刀具长度,提高刀具刚性和生产效率,常常采用两边同时分级进给的方式进行,其工作示意图如图11-1所示。

图11-1 两面进给深孔钻削示意图

2.分级进给工作循环

在大批量生产中,加工深孔常采用分级进给的方法,即让钻头钻进一段距离即退出一次,以便排屑和冷却。分级进给过程如下:每次工作切削循环,当钻削到一定的深度后,刀具退离工件加工位置,到工件孔的端面附近进行排屑和刀具的冷却;然后再快速进给,当钻头再快进到接近上次加工末端(一般留3~5mm)又转为工进,这样反复多次,直到加工完毕。根据被加工工件的材料、硬度及刀具材料等相关参数,可以确定首次钻削深度,并设置其工作循环次数。孔的深度越大,反复循环的次数越多,控制越复杂。

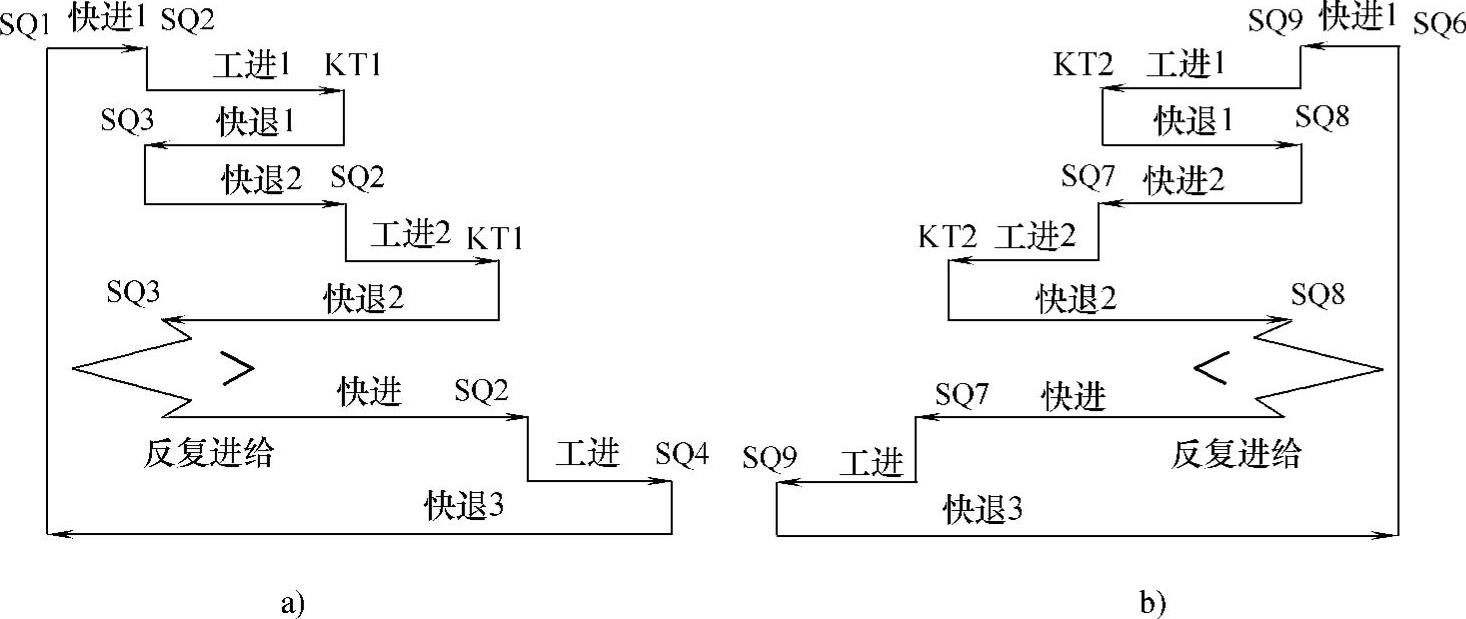

由于分级进给是往复多次,其加工时间往往很长,设计时必须合理安排动作循环,既保证钻头的正常工作,又要力求减少循环时间,提高生产效率。分级进给实质就是将深孔简化为短孔加工,可以将长孔等分成若干短孔,这些短孔加工时间为循环的机动时间,而将每次的快进和快退等所费的时间为辅助工时。为了提高深孔加工的生产效率,减少辅助时间损失,要求能实现以下动作循环:首先,保证多次进给的切入长度一样,即在钻头钻完一个短孔后,退出后再次快进时应能迅速通过已加工的孔,接近待加工表面,再转换成工作进给,并保证有一个较小的切入量(距离待加工部分3~5mm);其次,第一次加工循环完毕,动力头快退时没有必要退到原位,而只退到钻头离开工件端面一小段距离,达到排屑和冷却的目的即可;而且以后的每次中间退回,都是退回到这个位置,这个位置通常称为退离线。以后的每次循环都是从退离线开始快进,然后工进,最后快退,不断往复,直到到达终点后才快退回滑台原位。左、右滑台加工孔的深度基本相当,循环过程相同,自动工作循环如图11-2所示。

图11-2 左、右滑台自动工作循环过程

3.控制要求(https://www.xing528.com)

1)加工循环过程如下:滑台原位起动→快进→进给挡块压下行程开关→滑台工进→进给到分级退处→滑台快退→快退到退离线→滑台再快进→到距离未加工部分一定距离,压下行程开关→滑台再工进→以此下去。滑台这样循环往复,一直加工到孔深的位置压下加工终点开关,滑台快退回原位。

2)在工作循环过程中,动力头电动机必须先起动,进给电动机才能起动。保证切削时刀具已经转动起来。

3)进给电动机也能在动力头电动机不转时单独调整进给电动机。

4)两边刀具的总进给行程相当,但必须避免两把刀具同时到达中间位置时的碰撞。

5)左、右快速进给电动机停止时必须制动。

6)动力头电动机在循环中同时起动,但为了调整方便,也可以单独起动。

7)保证在工件夹紧后才能进行进给加工。

8)左、右滑台可以单独调整。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。