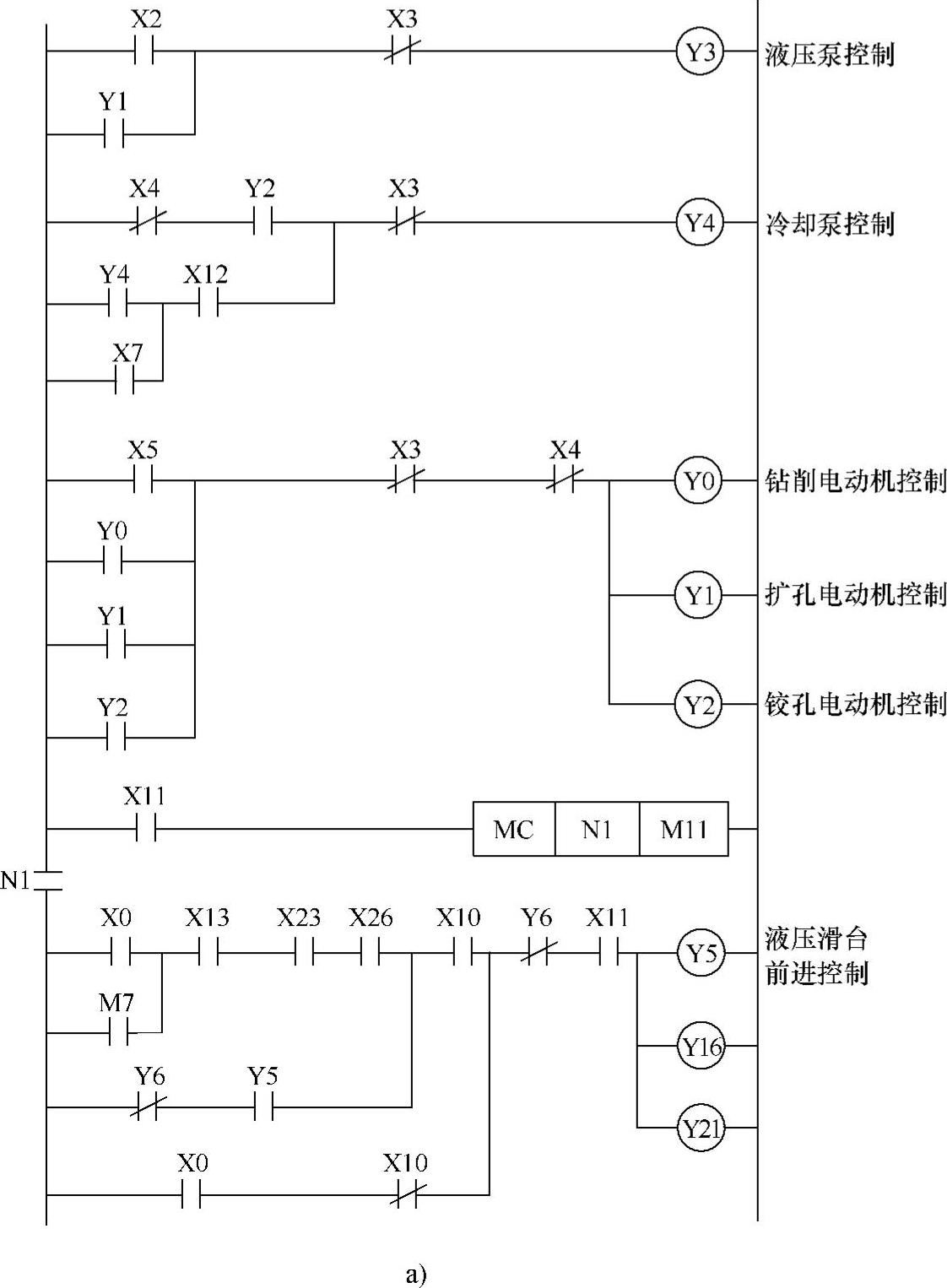

梯形图控制说明分为电动机控制程序、液压滑台进给控制程序及回转工作台控制程序三个部分,如图9-5所示。

(1)主电动机起停控制

液压泵的起停控制:按下按钮SB3→输入继电器X2为ON→输出继电器Y3线圈逻辑回路接通→接触器KM4线圈得电并自锁→液压泵电动机M4主电路接通,为液压系统提供压力油。按下按钮SB4→输入继电器X3为ON→X3的常闭触点断开→Y3线圈逻辑回路断开→接触器KM4线圈断电→液压泵电动机停止转动。以上为液压泵的起停控制。

图9-5 PLC控制多工位回转工作台组合机床梯形图

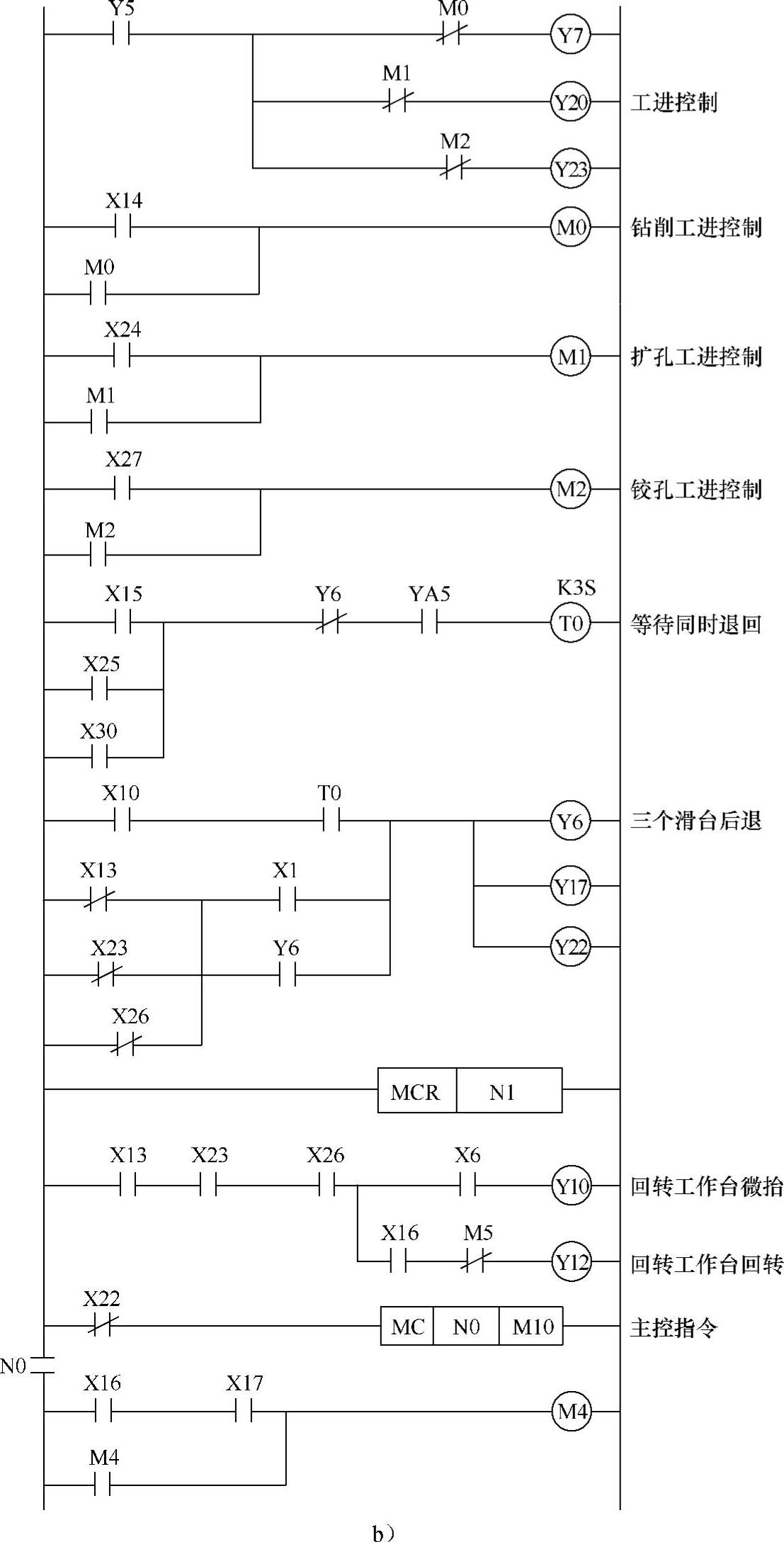

图9-5 PLC控制多工位回转工作台组合机床梯形图(续)

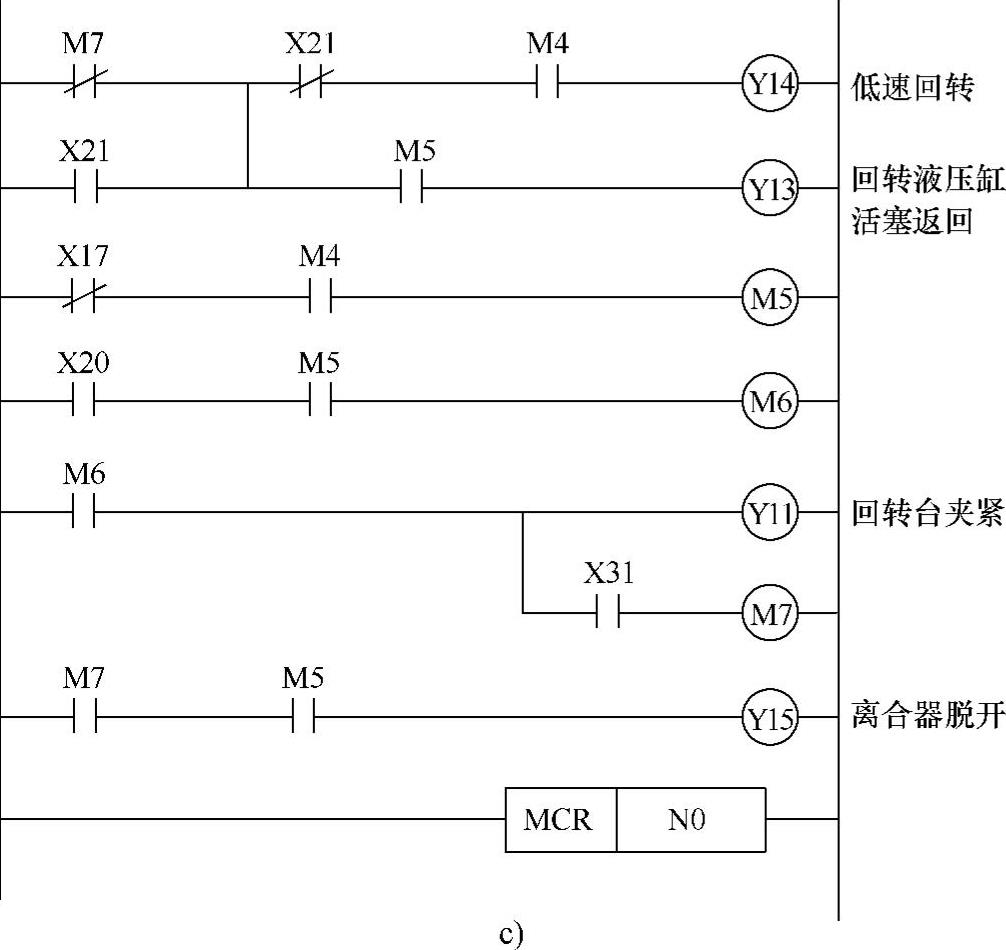

图9-5 PLC控制多工位回转工作台组合机床梯形图(续)

动力头电动机的起停控制:按下按钮SB6→输入继电器X5为ON→输出继电器Y0、Y1、Y2线圈逻辑回路接通→接触器KM1、KM2、KM3线圈得电并自锁→三个动力头电动机M1、M2、M3转动。

按下按钮SB5或SB4→输入继电器X4、X3为ON→X4、X3的常闭触点断开→输入继电器Y0、Y1、Y2线圈逻辑回路断开→接触器KM1、KM2、KM3线圈断电→动力头停止转动。

设计时,也可以考虑在液压滑台退回到循环起点时自动停止。(https://www.xing528.com)

冷却泵电动机的控制:对于冷却泵,既可以用按钮SB8控制,也可以用自动循环过程的主电动机工作状态或者进给过程的某个状态标志来控制。本例选择主电动机工作状态标志元件Y2(输出继电器)控制接触器KM3来实现。将SA3闭合→输入继电器X12为ON→按下按钮SB8→输入继电器X7为ON→输出继电器Y4线圈逻辑回路导通→接触器KM5线圈电路闭合→冷却泵工作。如果SA3断开,则当系统处于自动循环过程时,只要输出继电器Y2为ON,即表示铰孔电动机工作,输出继电器Y4回路导通,冷却泵即可转动,操作者不需要操作按钮就可以自动完成冷却泵的开关控制。

(2)液压滑台的控制

为了能够实现回转工作台与液压滑台的分开调整和循环过程的自动衔接控制,设置有一个主控元件M11,当转换开关SA2断开,输入继电器X11为ON,接通主控元件M11,液压滑台才能工作。当转换开关SA2断开,输入继电器X11为OFF,则液压滑台的相关电磁换向阀的电磁铁所对应的输出继电器线圈逻辑回路无法导通,滑台不能工作。这时,可以单独控制回转工作台的转动。

当SA2闭合后,将转换开关SA1闭合→输入继电器X10为ON→液压滑台为自动循环工作状态→按下按钮SB1→输入继电器X0为ON→由于三个滑台都在循环的起点(行程开关SQ1、SQ10、SQ13被压下)→输入继电器X13、X23、X26为ON→输出继电器Y5、Y7、Y16、Y20、Y21、Y23的逻辑回路导通→驱动电磁铁YA1、YA3、YA11、YA13、YA16、YA14负载回路接通→三个液压滑台的液压缸作快进运动。每一次循环开始是从工作台完成一次工位转换后开始的,工位转换结束,回转工作台定位夹紧后,辅助继电器M7为ON,与X10并联,与按下按钮SB1的作用相同,从而开始自动工作循环。

当三个动力头快进到位后,分别压下对应的行程开关SQ2、SQ11、SQ14→输入继电器X14、X24、X27为ON→驱动辅助继电器M0、M1、M2逻辑回路闭合,并自锁→切断输出继电器Y7、Y20、Y23逻辑回路→电磁铁YA3、YA13、YA16断电→只有YA1、YA11、YA14接通→三个液压滑台的液压缸分别作工进运动。这里通过分别设置辅助继电器M0、M1、M2,有利于根据行程开关的不同位置分别控制。

当滑台工进到达终点时,分别压下行程开关SQ3、SQ12、SQ15→输入继电器X15、X25、X30分别为ON→驱动计时器T0计时→等待三个滑台都到达终点,以便同时后退→定时时间到,T0常开触点闭合→驱动输出继电器Y6、Y17、Y22逻辑回路导通得电,并自锁→电磁铁YA15、YA12、YA2同时得电→接通快退液压回路→三滑台同时快退→当三个滑台都退回到起点位置时,SQ1、SQ10、SQ13都被压下→输入继电器X13、X23、X26为ON→其常闭触点为OFF→输出继电器Y6、Y17、Y22断开→电磁铁YA15、YA12、YA2同时断电→快退结束。为回转工作台的自动回转,实现工位的自动转换做好准备。在快退逻辑回路中,也可以通过按下按钮SB2来控制液压滑台后退。

(3)回转工作台的回转控制

当三个动力头循环结束都停留在起点位置时,SQ1、SQ10、SQ13都被压下,输入继电器X13、X23、X26为ON,为回转工作台回转作好了准备。按下按钮SB7→输入继电器X6为ON→输出继电器Y10线圈逻辑回路导通得电→电磁铁YA5线圈电路接通→液压系统驱动回转工作台抬起→压下行程开关SQ5→输入继电器X16为ON→输出继电器Y12线圈得电→电磁铁YA7得电→液压系统驱动液压缸3G移动→工作台回转→回转以后的控制受到主控元件X22的常闭触点控制,如果SQ9断开,则X22的常闭触点为ON,后面的程序可以执行,反之,则不能执行后面的程序。其作用是当行程开关SQ9被压下,表示回转结束,当然就不需执行后面的程序了。

在正常回转后,SQ9还没有被压下,回转到下一个分度位置前后,压下行程开关SQ6→输入继电器X17为ON→辅助继电器M4得电并自锁→输出继电器Y14线圈回路导通得电→电磁铁YA9得电→液压系统驱动3G减速移动→回转工作台低速转动→继续回转→行程开关SQ6松开→输入继电器X17断电为OFF→X17触点取反后为ON,驱动辅助继电器M5回路导通→输出继电器Y13逻辑回路导通→电磁铁YA8得电→液压缸3G左移返回→带动回转工作台反靠→反靠到位,压下行程开关SQ7→输入继电器X20得电为ON→辅助继电器M6线圈得电→M6的常开触点使输出继电器Y11线圈电路导通得电→负载电磁铁YA6得电→液压缸1G动作,夹紧工作台→夹紧压力逐步增加,超过一定值→压力继电器KP常开触点闭合→输入继电器X31为ON→辅助继电器M7线圈得电→M7的常开触点驱动输出继电器Y15线圈回路闭合→电磁铁YA10得电→液压系统使液压缸4G动作→带动离合器脱开。另外,M7也驱动三个液压滑台的液压控制回路工作,进给循环开始。

为了下一次能够继续自动回转,液压缸3G必须回到左端,所以离合器脱开以后,压下行程开关SQ8→输入继电器X21得电为ON→X21的常闭触点使得Y14断开,电磁铁YA9断电→X21的常开触点使Y13逻辑回路接通→液压系统驱动液压缸3G左移→当压下行程开关SQ9后→输入继电器X22得电→X22的常闭触点为OFF,主控条件不再满足,所有逻辑元件以及电磁铁YA6、YA8、YA9、YA10都断电。一次自动转位控制结束。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。