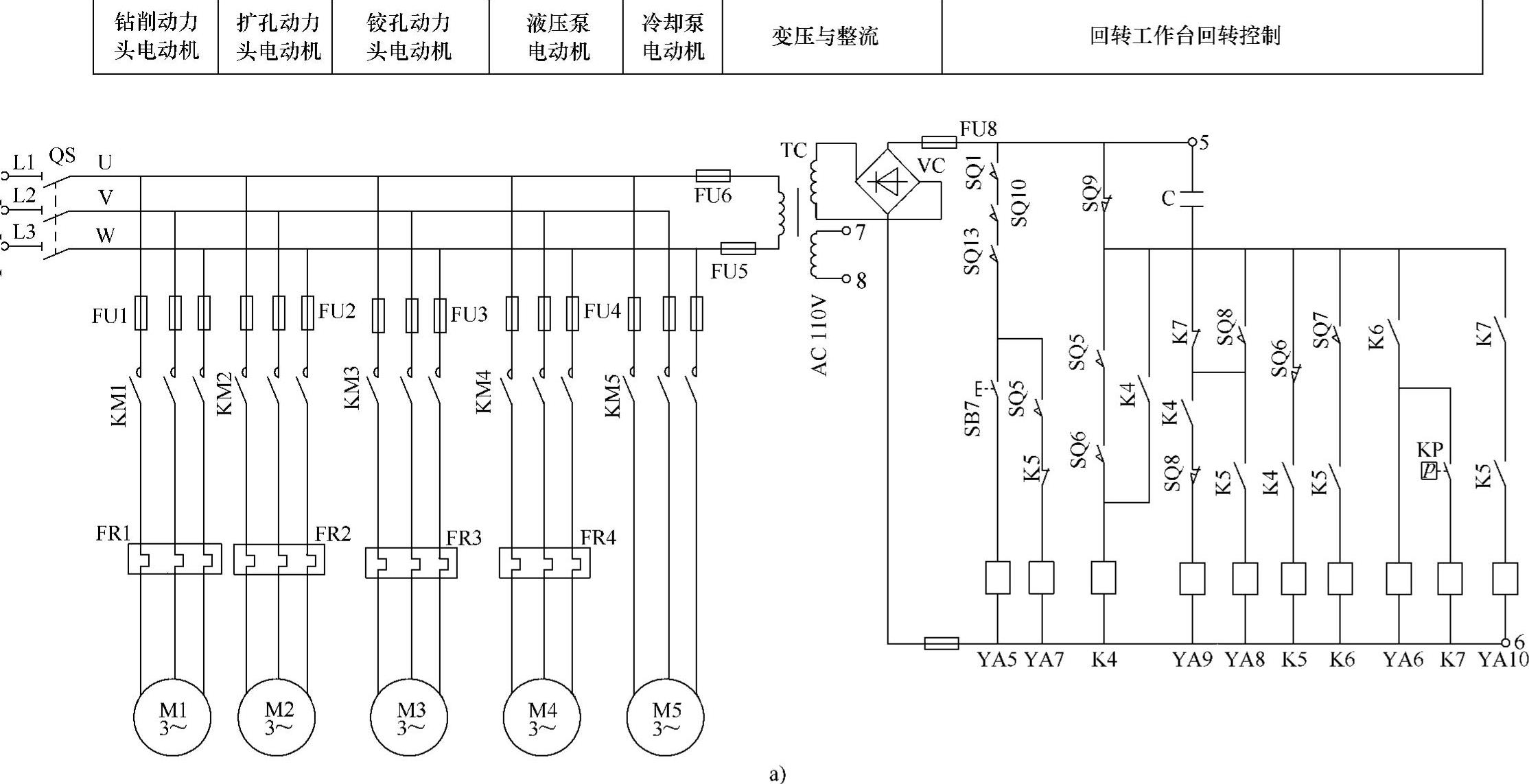

1.主电路

主电路共有五台电动机,M1为钻削动力头电动机;M2为扩孔动力头电动机;M3为铰孔动力头电动机,M4为液压泵电动机,M5为冷却泵电动机。M1、M2、M3由接触器KM1、KM2、KM3分别控制,基本上可以同时起动和停止;M4、M5分别由接触器KM4、KM5控制,冷却泵可以在快进结束时工作,也可以在快进开始时工作,由一台冷却泵为工作台上的三个零件同时提供切削液;三个液压滑台的压力油由一台液压泵提供。五台电动机都有过载保护和短路保护,不需要正、反转。多工位回转工作台组合机床电气原理图如图9-3所示,电气元件见表9-2。

图9-3 多工位回转工作台组合机床电气原理图

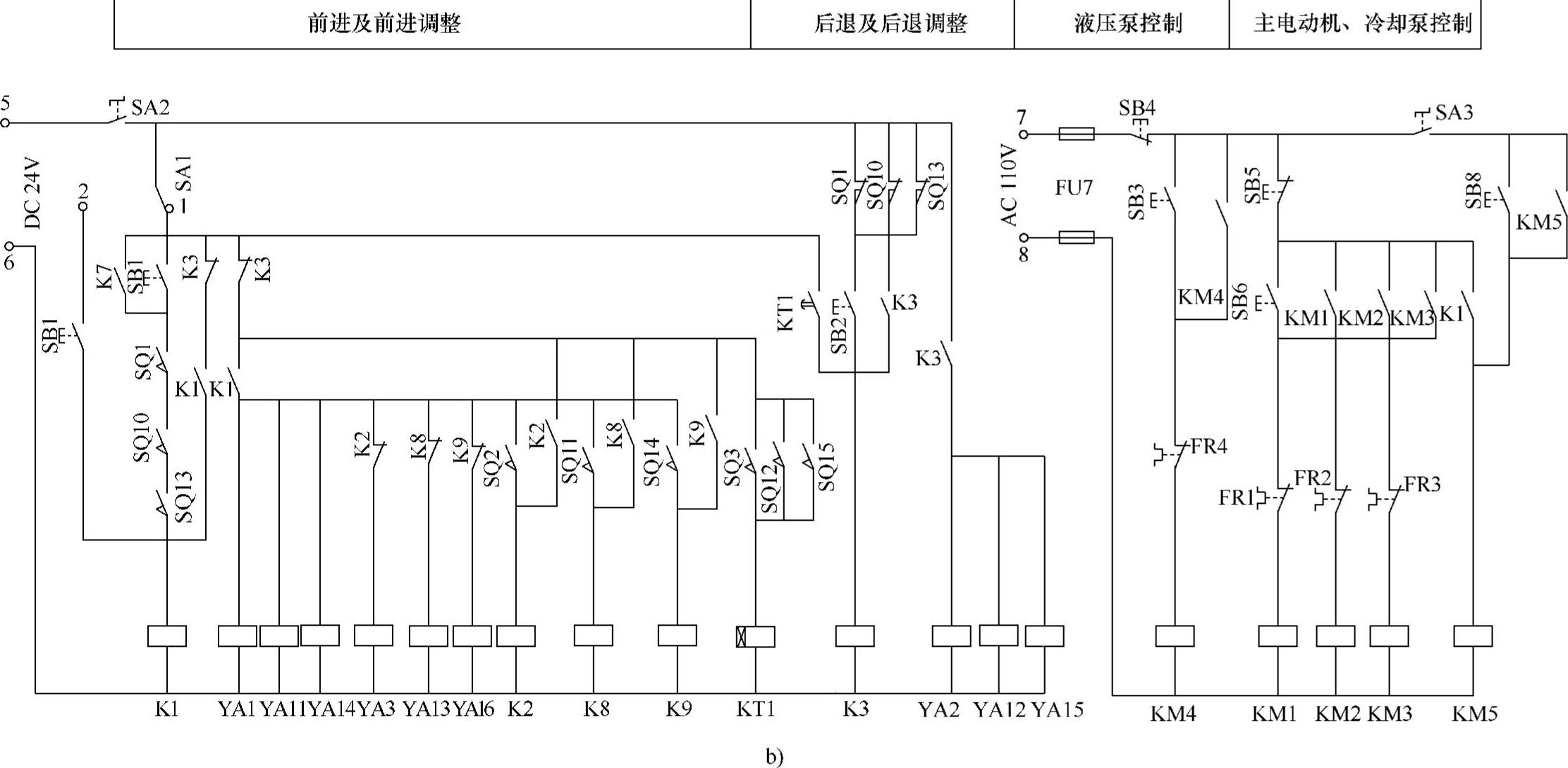

图9-3 多工位回转工作台组合机床电气原理图(续)

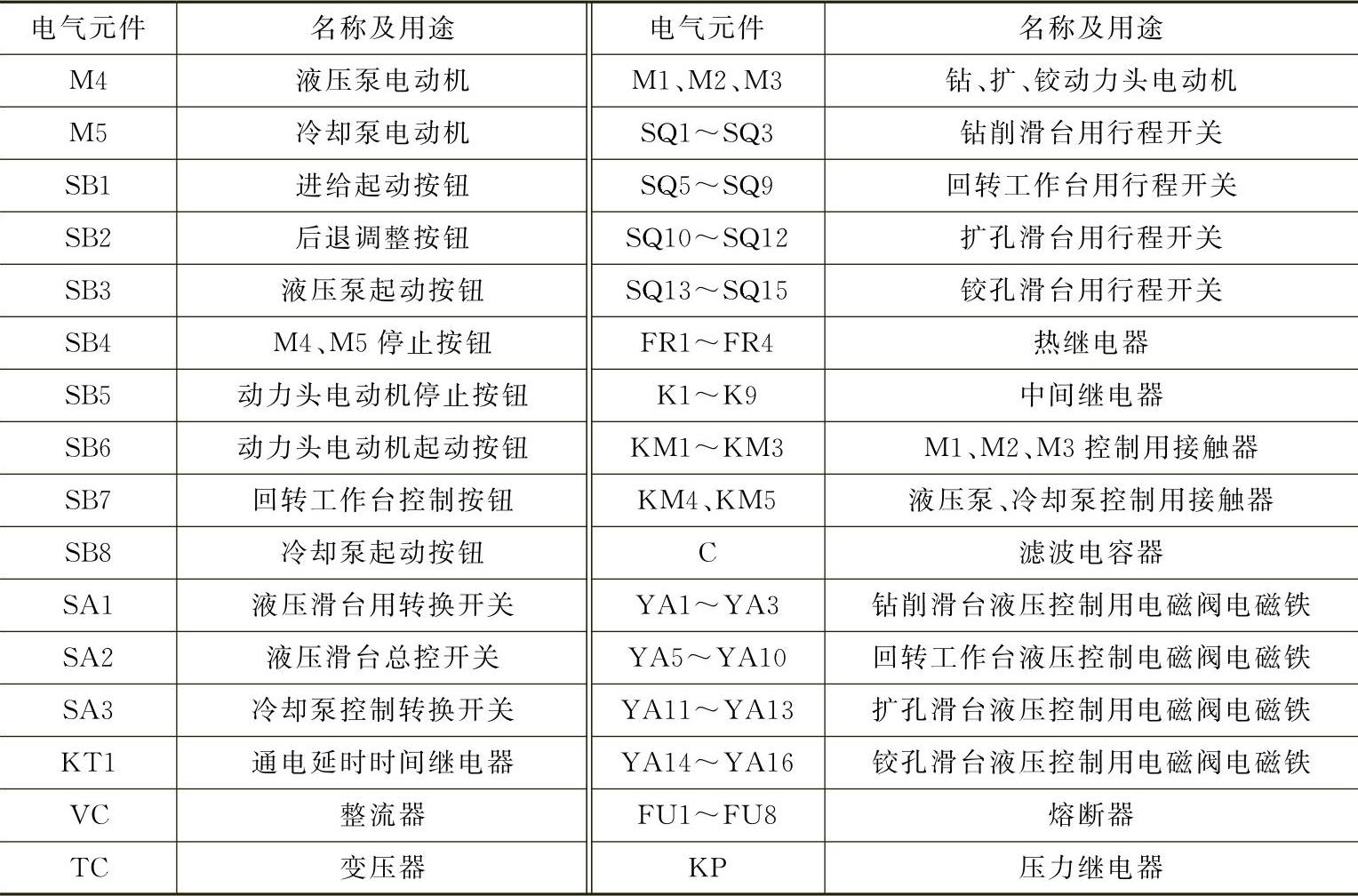

表9-2 电气元件表

2.控制电路分析

(1)电动机控制

当按下按钮SB3,接触器KM4得电并自锁,液压泵电动机M4主电路接通工作,为液压系统提供压力油;当按下按钮SB4,接触器KM4线圈断电,液压泵电动机主电路断开,停止转动。

按下按钮SB3,接触器KM1、KM2、KM3线圈同时得电并自锁,或者是在每个工作循环的快进阶段,当中间继电器K1得电时,其常开触点闭合,接触器KM1、KM2、KM3自动得电,对应的动力头电动机主电路接通,电动机旋转,同时控制冷却泵的接触器KM5得电,为零件加工提供切削液。另外,冷却泵可以用按钮SB8控制其起动。

(2)液压回转工作台回转控制电路

液压回转工作台是靠控制液压系统的油路来实现工作台转位动作的,而液压系统的动作循环是靠电气控制进行的。电气控制元件主要包括电磁换向阀的电磁铁和中间继电器,这些元件的控制电压为直流24V,需要由380V的电源电压经过变压器TC和整流器VC后才能得到24V直流。

回转工作台的转位动作如下:定位销脱开及回转台抬起→回转台回转及缓冲→回转台反靠→回转台夹紧。

图9-2是回转工作台的液压系统原理图,回转工作台的转位动作是自动进行的,下面具体分析它的工作控制过程。

1)定位销脱开及回转台抬起:按下回转按钮SB7,电磁铁YA5通电(动力头在原位时,限位开关SQ1、SQ10、SQ13都被压下,回转台才能转位)。将电磁阀YV1的阀杆推向右端,液压泵的压力油送到夹紧液压缸1G,使其活塞上移抬起回转台。同时经电磁阀YV1的压力油也送到自锁液压缸2G,活塞下移使定位销脱开。

2)回转台回转及缓冲:回转台抬起后,压下行程开关SQ5(SQ5~SQ9的工作位置),其动合触点闭合使YA7通电,电磁阀YV3的阀芯被推向右端,压力油送到回转液压缸3G的左腔,而右腔排出的油经阀YV2和YV3流回油箱。因此活塞右移,经活塞中部的齿条带动齿轮,使回转台回转。当转到接近定位点时,转台定位块1将滑块2压下,从而压动了行程开关SQ6,其动断触点切断K5的通路,其动合触点闭合,由于SQ5动合触点闭合,继电器K4得电吸合并自锁,YA9通电,液压缸3G的回油只能经节流阀L流回油箱。所以回转台变为低速回转,称为缓冲。

3)回转台反靠:回转台的继续回转,使定位块1离开滑块2,限位开关SQ6恢复原位,其动断触点恢复闭合,使K5得电吸合。K5动断触点断开使YA7断电;同时K5动合触点闭合使YA8通电,YA8通电使YV3的阀杆左移。压力油经YV3和节流阀L送至回转液压缸3G的右腔,使回转台低速(因YA9已通电)反靠。这时,定位块的右端面将通过滑块靠紧在挡铁的左端面上,达到准确定位。

4)回转台夹紧:反向靠紧后,通过杠杆的作用压动限位开关SQ7,使中间继电器K6通电吸合。其动合触点闭合,结果使电磁铁YA6通电,YV1阀杆向左移,夹紧液压缸1G将回转台向下压紧在底座上。同时,锁紧液压缸2G因已接至回油路,定位销4被弹簧顶起,使定位块1锁紧。当转台夹紧后,夹紧力达到一定数值,夹紧液压缸的进油压力将使压力继电器KP动作,其动合触点使中间继电器K7通电吸合,K7动断触点断开,电磁铁YA8、YA9断电,阀YV3回到中间位置,这时3G的左、右油腔都接至回油路,使回转液压缸卸压。K7的动合触点闭合,使YA10通电(K5已经得电动作),电磁阀YV4阀杆左移,通过液压缸4G向上运动,离合器7脱开。

5)离合器脱开后的状态:液压缸4G的活塞杆压动限位开关SQ8,其动断触点断开使电磁铁YA9断电,其动合触点闭合使电磁铁YA8通电,电磁换向阀YV3阀杆左移,使回转液压缸活塞退回原位。活塞退回原位后,由于杠杆的作用压动限位开关SQ9,其动断触点断开,已经动作的电器均被断电。这样电磁铁YA10断电使离合器重新接合,以备下次转位循环。因此,液压系统和控制电路都恢复到原始状态。

上述液压回转台控制电路采用的是低压直流电器。这样既操作安全,动作平稳,安装紧凑,又便于采用无触点开关元件,但需要整流电源。当然也可以采用交流电器,它们组成控制电路的工作原理是完全一样的。

(3)液压滑台控制电路

三个液压滑台的自动循环进给过程为快进→工进→快退,但考虑进给速度和进给位移不同,其液压滑台进给液压缸对应的液压系统不采用并联形式,而是分别控制,同时开始快进动作,某个滑台快进结束位置由对应的行程开关确定。快进终点位置到达了,则能够自动转换成工进,还没有到达快进终点位置的继续快进,然后分别进行工进。到达工进结束位置后,暂停等待其他滑台完成工进,通过调整延时时间,来调整统一返回的时刻。如果各个动力滑台运动距离差别较大,则时间可以调整长一点;如果运动距离相当,则等待时间可以短一些。等待时间到,则统一快速后退。当然,也可以分别设置中间继电器,各个动力滑台在循环开始以后分别自动控制,无需终点等待;谁先到终点,谁先后退,这样控制更加独立,这种方式更有利于工艺差别大、自动循环过程控制各不相同的液压滑台。

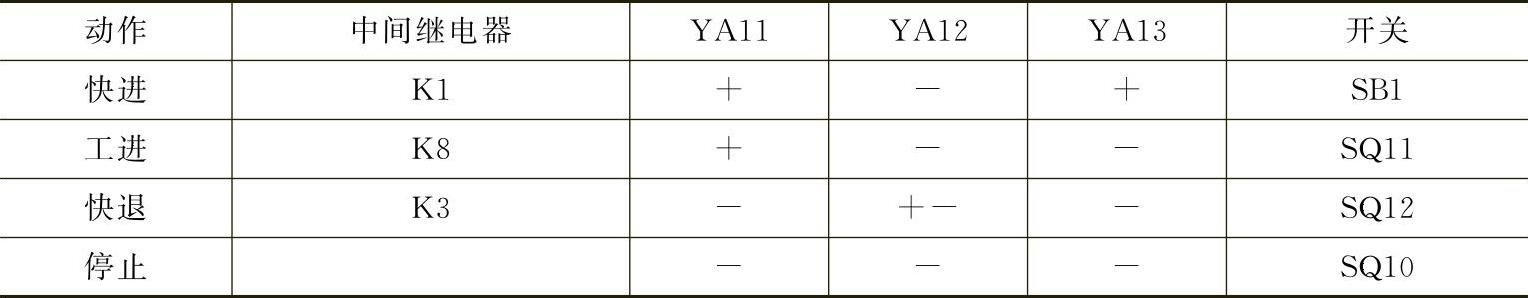

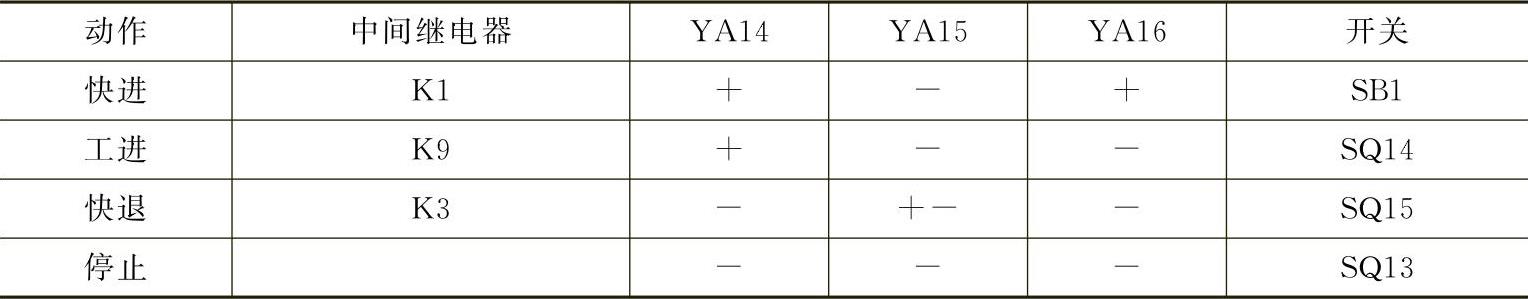

由于不同的加工工艺需要,滑台的液压系统和控制过程就有所不同。下面用表9-3~表9-5分别描述各个滑台的动作顺序。(https://www.xing528.com)

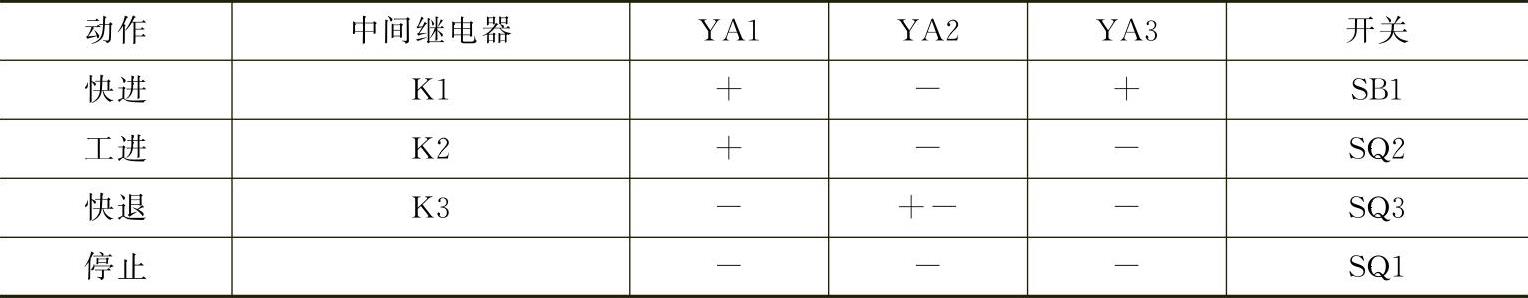

表9-3 钻削滑台动作顺序表

表9-4 扩孔滑台动作顺序表

表9-5 铰孔滑台动作顺序表

1)循环进给工作过程。由于电磁换向阀的电磁铁没有触点,对短信号无自锁能力,因此需要使用中间继电器来拓展触点和工作状态的转换。一般情况下,一个工作状态用一个中间继电器来表示。

将SA1置于2位置时,系统处于循环工作状态,各个动力滑台在原位,行程开关SQ1、SQ10、SQ13被压下,按下起动按钮SB1,中间继电器K1得电并自锁,系统处于快进过程,驱动电磁铁YA1、YA3、YA11、YA13、YA14、YA16得电,液压系统工作。

对于钻削滑台,电磁换向阀YV5的阀芯向左移动,电磁阀处于左位,压力油经过电磁阀YV5流入液压缸的左腔,推动活塞向右运动;由于液压缸右腔的压力油经过电磁换向阀YV6流回到液压缸左腔,形成差动,所以活塞前进速度快,此为钻削滑台快进。

对于扩孔滑台,电磁换向阀YV7的阀芯向左移动,电磁阀处于左位,压力油经过电磁阀YV7流入液压缸的左腔,推动活塞向右运动;由于液压缸右腔的压力油经过电磁换向阀YV8流回到液压缸左腔,形成差动,所以活塞前进速度快,此为扩孔滑台快进。

对于铰孔滑台,电磁换向阀YV9的阀芯向左移动,电磁阀处于左位,压力油经过电磁阀YV9流入液压缸的左腔,推动活塞向右运动;由于液压缸右腔的压力油经过电磁换向阀YV10流回到液压缸左腔,形成差动,所以活塞前进速度快,此为铰孔滑台快进。

当钻孔滑台快进到行程开关SQ2位置时,压下SQ2,中间继电器K2得电,YA3断电,液压缸左腔的油通过一个节流阀流回油箱,油的流出速度因为节流阀变慢,进给速度变慢,转换为工进,进行孔的钻削进给加工。

当扩孔滑台快进到行程开关SQ11位置时,压下SQ11,中间继电器K8得电,YA13断电,进给速度变慢,转换为工进,进行扩孔进给加工,进给速度大小可以调节节流阀。

当钻孔滑台快进到行程开关SQ14位置时,压下SQ14,中间继电器K9得电,YA16断电,转换为工进,进行孔的铰孔进给加工。

行程开关SQ2、SQ11、SQ14距离本身起点的距离不同,则转换成工进的时间就有差别,但不会相互影响。

三个滑台先后到达终点,则压下对应的行程开关(钻削滑台压下SQ3、扩孔滑台压下SQ12、铰孔滑台压下SQ15),最先到达终点的滑台会驱动时间继电器KT1延时,以等待另外两个工进结束。当计时时间到时,要保证三个滑台的进给都已经结束,然后接通中间继电器K3,分别驱动电磁铁YA2、YA12、YA15得电,其他电磁铁和中间继电器断电。

对于钻削滑台,电磁换向阀YV5的阀芯右移,压力油经过YV5流入进给液压缸右腔,推动活塞向左运动,滑台带动动力头后退,液压缸左腔的压力油经过YV5直接流进油箱,无节流环节,故速度较快,直到压下行程开关SQ1。

对于扩孔滑台,电磁换向阀YV7的阀芯右移,压力油经过YV7流入进给液压缸右腔,推动活塞向左运动,扩孔动力头快速后退回起点,直到压下行程开关SQ10。

对于铰孔滑台,电磁换向阀YV9的阀芯右移,压力油经过YV9流入进给液压缸右腔,推动活塞向左运动,铰孔动力头快速后退回起点,直到压下行程开关SQ14。

只有当三个滑台都退回到原点,同时压下了三个行程开关SQ1、SQ10、SQ14,其常闭触点断开,中间继电器K3才断电,切断电磁铁YA2、YA12、YA15的电源,滑台都停止。到此,三个滑台一次自动循环进给结束。

2)机床调整说明。机床回转工作台不需要点动调整,工位位置的确定是通过保证夹具与对应动力头和滑台的相对位置来确定。一旦确定好就不能再调整,所以只需要调整动力头及滑台的位置。

将转换开关SA1置于位置2,按下按钮SB1,中间继电器K1线圈得电,但不能自锁,K1的常开触点闭合,驱动电磁铁YA1、YA11、YA14线圈得电,三个液压滑台的液压缸左腔流入压力油,活塞杆推动动力头前进,以便进行行程开关位置的调整;如果在中间任何位置将按钮SB1松开,则K1线圈断电,其常开触点断开,刚接通的电磁铁线圈断电,三个液压滑台停止前进;如果要让液压滑台返回到循环的起点位置,则应按下按钮SB2。由于三个液压滑台不在起点位置,起点行程开关SQ1、SQ10、SQ14常闭触点闭合,所以中间继电器K3得电并自锁,K3驱动电磁铁YA2、YA12、YA15线圈得电,使液压系统驱动三个滑台快速后退,直到到达循环起点,三个行程开关SQ1、SQ10、SQ14都被压下,其常闭触点都断开,使中间继电器K3线圈断电,后退运动才停止。这种位置的调整控制对于液压滑台来讲是必需的。

3)零件夹紧控制说明。工件的夹紧装置仍然采用液压夹紧,由液压泵电动机M4提供压力油,经过电磁换向阀流入夹紧液压缸中。但为了简化控制电路和操作方便,液压换向阀不采用电磁式,而采用手动式控制换向阀,通过扳动手柄来控制液流方向,每个工位上的工件都采用一个手动式换向阀。当回转工作台转到装卸工位时,扳动控制手柄,液压缸动作,松开工件,将工件取出,安装上未加工的工件,又按相反的方向扳动手柄,夹紧工件,此时其他工位上的工件仍然是夹紧状态。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。