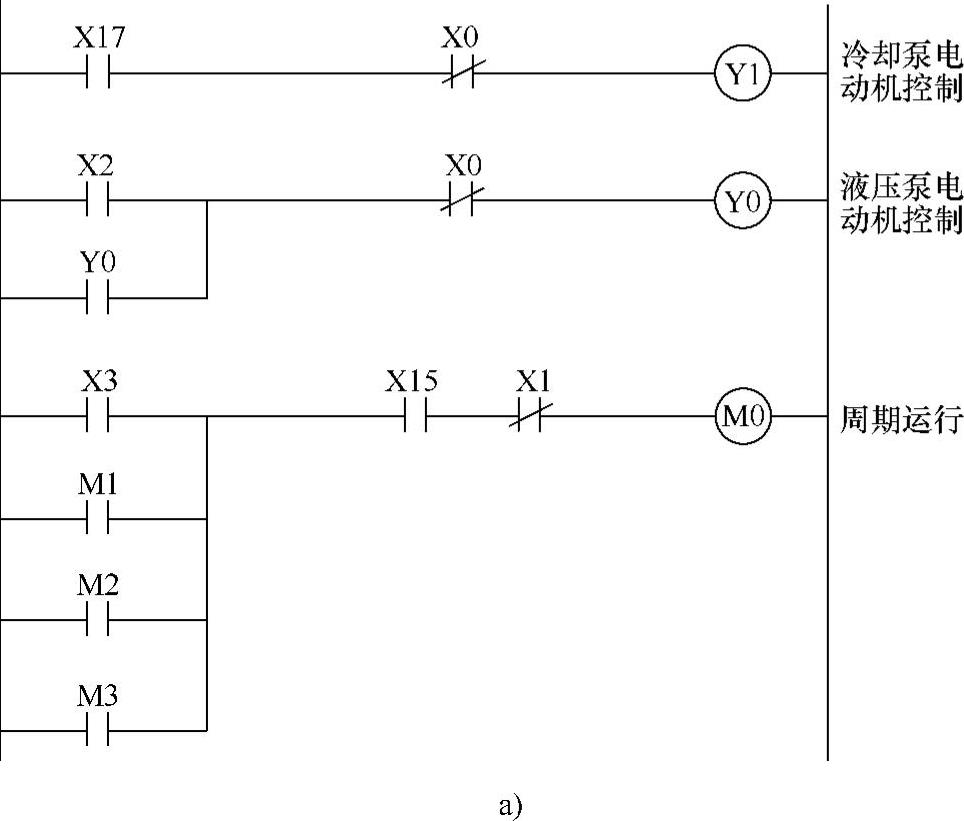

根据L710的控制要求和改造后PLC端口的分配情况,设计得到PLC的控制梯形图,如图8-3所示。

图8-3 PLC改造L710控制梯形图

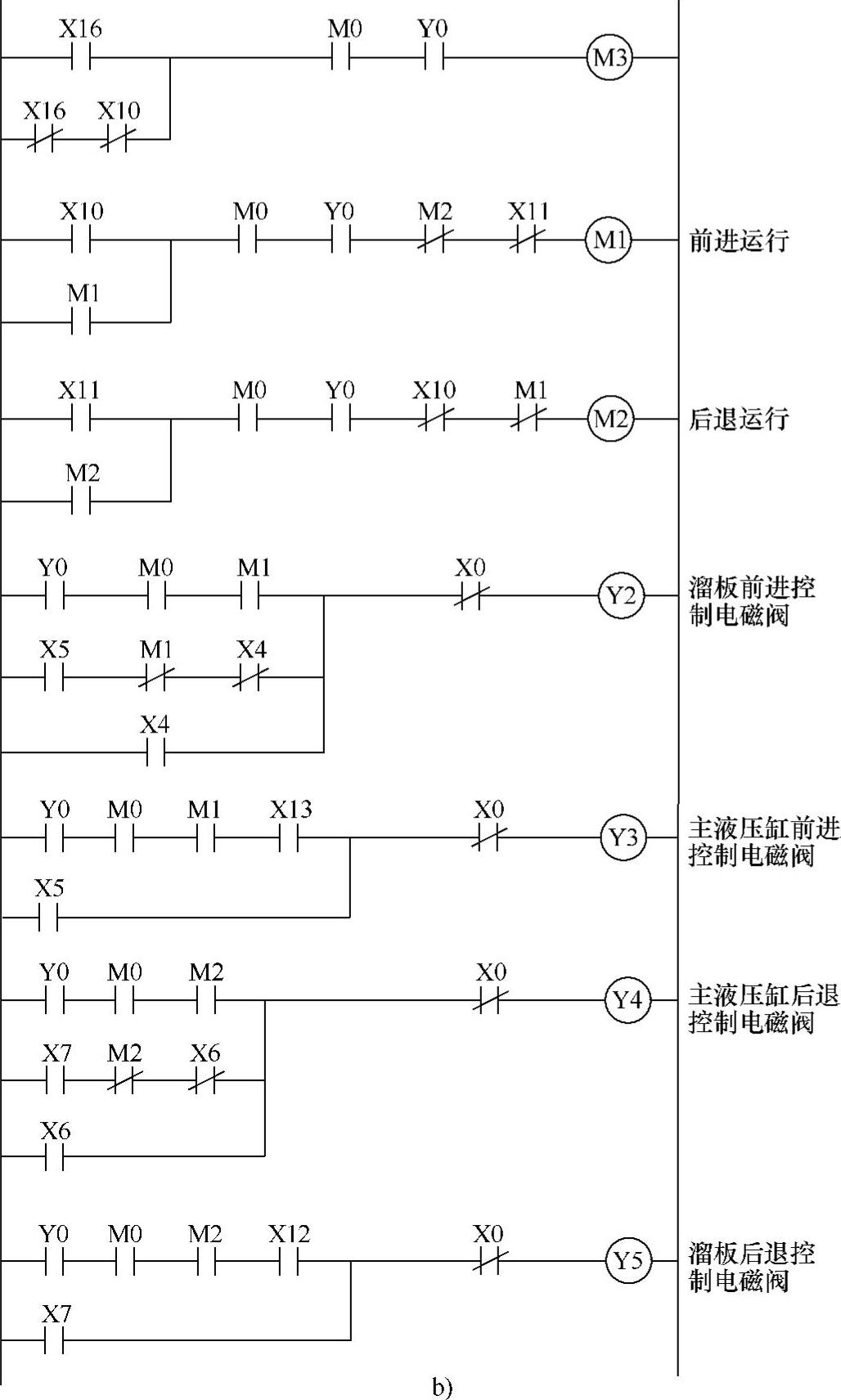

图8-3 PLC改造L710控制梯形图(续)

1.电动机控制

当转换开关SA3转换到闭合位置,其常闭触点闭合,输入继电器X17为ON,并一直持续闭合,驱动输出继电器Y1线圈逻辑回路导通,Y1为ON,使接触器KM2线圈电路闭合,线圈得电,主触点闭合,冷却泵电动机起动;当SA3转动到空置位置,输出继电器Y1线圈断开,KM2断电,电动机M2停止,不需要设置按钮就能够完成起动与停止。

当按下按钮SB3→输入继电器X2为ON→输出继电器Y0为ON并自锁→接触器KM1得电→液压泵电动机M1起动。起动后,当按下按钮SB1→输入继电器X0为ON→取反后的常闭触点为OFF→输出继电器Y0断开→接触器KM1线圈断电→液压泵电动机M1停止。

2.主运动控制

(1)自动周期工作

转换开关SA1触点闭合,输入继电器X15为ON,系统控制为周期工作状态。转换开关SA2触点闭合,输入继电器X16为ON,系统控制为全周期状态。当拉刀在原位时,SQ1行程开关被压下,输入继电器X10为ON,周期循环工作过程控制如下:按下按钮SB4→输入继电器X3为ON→辅助继电器M0为ON(周期工作状态)→辅助继电器M3逻辑回路导通并自锁→辅助继电器M1自锁为ON→输出继电器Y2线圈逻辑回路导通为ON→驱动中间继电器KA1线圈得电→KA1常开触点闭合→驱动电磁铁YA1线圈得电,溜板液压缸护送拉刀前进。

当前进到行程开关SQ4位置,输入继电器X13为ON,驱动输出继电器Y3线圈逻辑回路导通为ON→中间继电器KA2线圈回路得电→KA2常开触点闭合→电磁铁YA2线圈得电→主液压缸带动拉刀前进。当压下行程开关SQ2时,输入继电器X11为ON→驱动辅助继电器M2线圈逻辑回路导通并自锁→辅助继电器M1线圈逻辑回路断开→输出继电器Y2、Y3和中间继电器KA1、KA2断电→前进结束。(https://www.xing528.com)

同时,由于输入继电器X11和辅助继电器M2为ON→驱动输出继电器Y4为ON→中间继电器KA3得电→KA3常开触点闭合→使电磁铁YA3线圈得电→主液压缸带动拉刀快退。

当主液压缸带动拉刀快退到行程开关SQ3位置时→输入继电器X12为ON→输出继电器Y5线圈逻辑回路导通→驱动中间继电器KA4得电→KA4常开触点闭合→电磁铁YA4得电导通→溜板液压缸带动拉刀退到初始位置,压下行程开关SQ1→输入继电器X10为ON→取反后的常闭触点为OFF→辅助继电器M2为OFF→输出继电器Y4、Y5线圈逻辑回路断开为OFF→电磁铁YA3、YA4线圈断电→溜板液压缸停止后退→一次循环结束。

由于辅助继电器M0一直为ON,溜板带动拉刀回到原位以后,压下SQ1,使X10为ON,又驱动M1得电,自动转入下一个周期的工作过程。

(2)全周期运行

转换开关SA1闭合,SA2断开,其中输入继电器X15为ON,X16为OFF。当拉刀在原位,行程开关SQ1被压下,输入继电器X10为ON,则按下起动按钮SB4时,输入继电器X3为ON。在辅助继电器M3回路中,X16的取反触点与X10取反触点组成串联逻辑支路,当SQ1被压下时,辅助继电器M3不能导通,而辅助继电器M0得电并自锁,驱动M1工作。只有当溜板带动拉刀脱离原始位置后,辅助继电器M3才能导通,以保证一个周期的工作。当拉刀返回原位时,压下行程开关SQ1,X10为OFF,导致辅助继电器M3逻辑回路断开,不能连续下一个周期的自动运行,故称为全周期工作方式。

(3)调整工作方式

在输出继电器Y2、Y3、Y4、Y5的逻辑回路中分别并联了对应的逻辑分支,当按下按钮SB5时→输入继电器X4为ON→输出继电器Y2为ON,但不能自锁→中间继电器KA1得电,常开触点闭合→电磁铁YA1得电→拉刀点动前进。

当按下按钮SB6时→输入继电器X5为ON→输出继电器Y2、Y3逻辑回路导通,不能自锁→中间继电器KA1、KA2得电→电磁铁YA1、YA2得电→拉刀以快进速度点动前进。

当按下按钮SB7时→输入继电器X6为ON→输出继电器Y4为ON,不能自锁→电磁铁YA3得电→拉刀点动后退。

当按下按钮SB8时→输入继电器X7为ON→输出继电器Y4、Y5导通为ON,不能自锁→电磁铁YA3、YA4得电→拉刀点动后退。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。