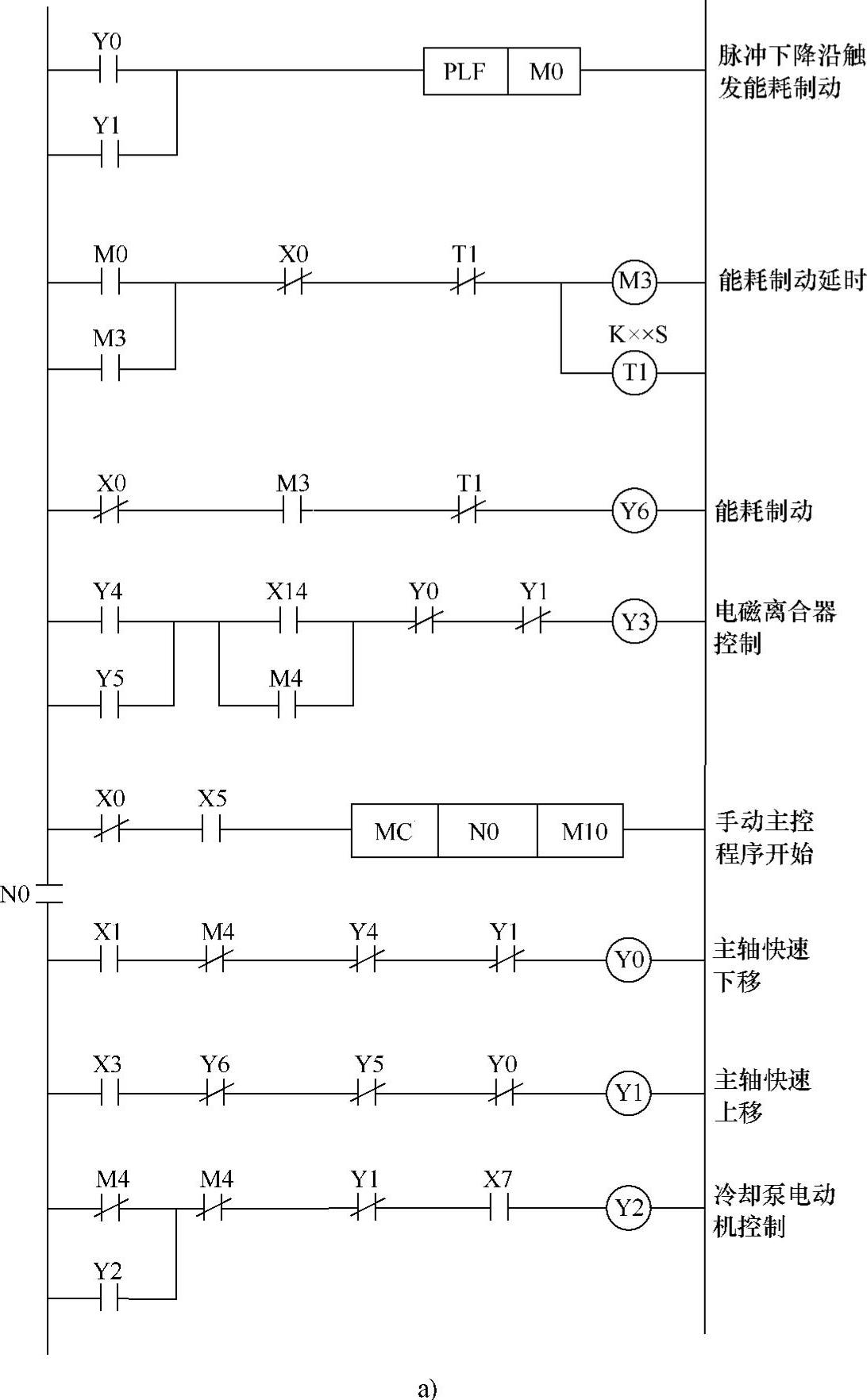

根据Z5163的控制要求和继电器-接触器的控制逻辑,结合PLC的端口分配,设计改造的PLC控制程序如图2-6所示。

图2-6 PLC控制Z5163梯形图

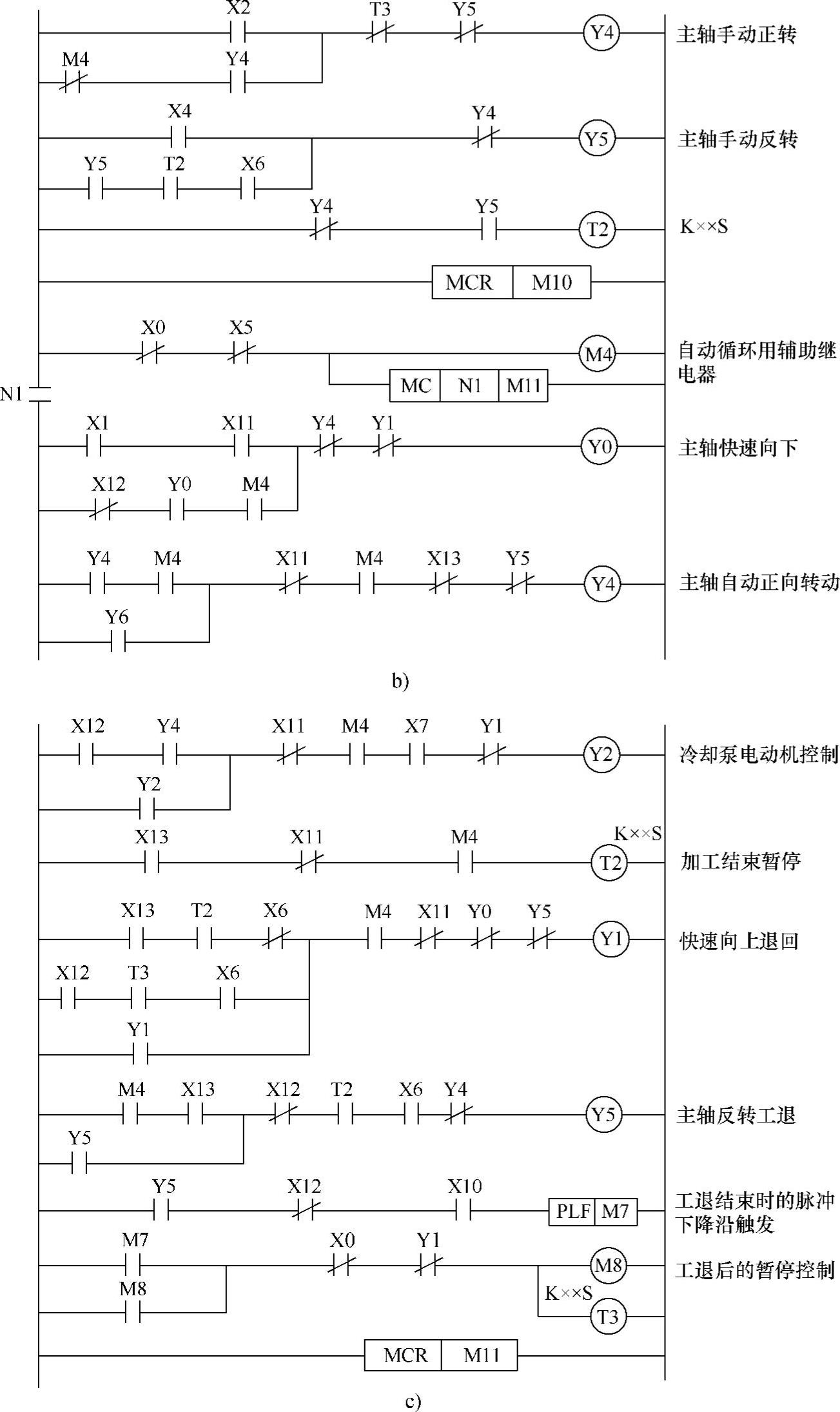

图2-6 PLC控制Z5163梯形图(续)

根据梯形图的逻辑关系,下面分析PLC的控制关系。

将转换开关SA1-1闭合,输入继电器X5为ON,主控指令使辅助继电器M10为ON,N0段主控程序能够被执行,此时的手动控制程序段工作;反之,若SA1-1断开,则输入继电器X5为OFF,则第二个主控指令使辅助继电器M11为ON,N1段主控程序能够被执行,此时的半自动加工程序段工作。系统只有手动和半自动两个工作状态,分别采用了两个主控程序段来控制。

(1)手动钻孔和攻螺纹

手动状态下,将转换开关SA4扳至闭合位置,输入继电器X14为ON,将自动控制的辅助继电器M4两端短接。转换开关SA2-1闭合,输入继电器X6为ON。

按下按钮SB3,输入继电器X2为ON,使输出继电器Y4逻辑回路导通,Y4为ON,驱动负载接触器KM1线圈得电,主电动机M1正向转动。M1带动钻头正转。同时,输出继电器Y4的常开触点为ON,输出继电器Y3线圈逻辑回路导通,Y3为ON,接通负载中间继电器KA4电路,KA4线圈得电,常开触点闭合,电磁离合器YC线圈得电,离合器结合,接通从电动机到进给套筒齿条的传动链,实现钻削过程中的自动进给。

按下按钮SB5,输入继电器X4为ON,使输出继电器Y5的逻辑回路导通,Y5为ON,驱动负载接触器KM2线圈得电吸合,主轴电动机M1反向起动运转,钻床主轴反向起动运转。如果按下时间较长,输出继电器Y5的常开触点为ON,先接通定时器T2的线圈回路,超过一定时间以后接通Y5的自锁分支,实现Y5的自锁,电动机M2能够长动,需要按下停止按钮才能让电动机停止下来;如果SB5按下时间不长,则只能实现点动反转。在主电动机反转时,输出继电器的常开触点也能够接通输出继电器Y3的逻辑回路,通过中间继电器KA4,电磁离合器YC线圈得电,实现钻头的向上退回。

按下急停按钮SB1,输入继电器X0为ON,经过取反后的触点为OFF,使主控条件为OFF,N0段程序将不能被执行,其中的输出继电器和时间继电器将被复位。Y4、Y5逻辑回路不能导通,对应的接触器KM1和KM2断开,主电动机M2停止转动。

主轴电动机M1停止运转时,输出继电器Y6、Y5都为导通,其取反后的常闭触点为ON,按下主轴快速上移按钮SB4,输入继电器X3为ON,使输出继电器Y1线圈的逻辑回路导通,驱动负载中间继电器KA2得电吸合,快速移动电动机M2反向起动运转,主轴快速向上移动。松开按钮SB4时,KA2得电释放,M2停止运转,主轴快速上移停止。

当按下主轴快速下移按钮SB2时,由于自动状态标志的辅助继电器M4为OFF,所以使输出继电器Y0线圈的逻辑回路导通,Y0为ON,驱动中间继电器KA1线圈得电,快速移动电动机M2正向起动运转,主轴快速向下移动。同理,松开按钮SB2时,M2停止运转,主轴向下移停止。此过程均采用点动控制。

(2)钻孔半自动循环

将转换开关SA1-1扳至“半自动循环”位置,即断开,对应的输入继电器X5为OFF,转换开关SA4断开,X14为OFF,电磁离合器YC的控制由辅助继电器M4控制中间继电器KA4来实现。将转换开关SA2扳到自动循环状态,SA2-1触点断开,输入继电器X6为OFF,为半自动循环做好准备。

半自动钻孔的自动循环过程是:主轴箱在原点,按下起动按钮→主轴快速向下移动→距离工件表面一定距离时,停止快进,并制动快速电动机M2→钻头转动,并自动进给钻孔→钻孔结束,延时停止→快速电动机反转→钻头快速后退向上→到达原点,快速电动机制动停止。

在将SA1-1至半自动工作状态时,辅助继电器M4为ON,主控指令使M11为ON,N1程序段中的程序将被执行,而N0程序段中的程序将不工作。下面介绍半自动循环过程的程序控制情况。(https://www.xing528.com)

1)快速向下。当主轴箱在原位时,行程开关SQ1压下,输入继电器X11为ON,此时按下按钮SB2,对应的输入继电器X1为ON,驱动输出继电器Y0的逻辑回路导通,中间继电器KA1线圈得电并自锁,快速移动电动机M2正向起动运转,钻床主轴快速下行。

主轴下行到距离工件表面一定距离(可以根据工件尺寸调整,一般为3~5mm)时,压下行程开关SQ2,快速进给过程结束。但为了节约辅助时间,避免刀具在快速进给速度下切削工件,需要在快进结束时进行制动。

2)向下制动停止。压下行程开关SQ2,输入继电器X12为ON,Y0的自锁回路断开,Y0为OFF,Y0的脉冲下降沿使辅助继电器M0产生制动触发脉冲,辅助继电器M3的逻辑回路在M0脉冲的作用下导通为ON并自锁,定时器T1开始定时,M3驱动输出继电器Y6线圈逻辑回路导通,Y6为ON,接触器KM3线圈电路得电,主触点闭合,快速电动机M2定子绕组中流入直流电进行能耗制动,速度迅速降低,当定时时间到达设定值,快速电动机的转速下降到接近零时,定时器T1的映像寄存器值为ON(PLC逻辑元件的状态都保存在对应的映像寄存器中),T1的常闭触点为OFF,使输出继电器Y6逻辑回路断开,KM3线圈断电,能耗制动结束。该算法采用了PLC的定时器T1代替断电延时时间继电器KT1。

3)钻头自动加工。输出继电器Y6为ON,其常开触点使输出继电器Y4线圈的逻辑回路导通,由于此时为自动加工状态,辅助继电器M4为ON,Y4回路自锁,自动接通接触器KM1线圈电路,主轴电动机M1正向起动运转,钻头对工件孔进行钻削加工,同时Y4的常开触点接通了输出继电器Y3线圈的逻辑回路,Y3为ON,驱动中间继电器KA4线圈得电,常开触点闭合,使电磁离合器YC得电吸合,接通进给传动链,实现钻削过程中的自动向下进给。

此外,行程开关SQ2被压合时,输入继电器X12为ON,此时主轴正转,输出继电器Y4为ON,所以输出继电器Y2线圈的逻辑回路导通,Y2为ON并自锁,驱动中间继电器KA3得电吸合,冷却泵电动机M3起动运转,供给切削液。

4)钻孔结束,快速返回。钻孔达到要求深度时,行程开关SQ3被压下(根据工件尺寸调整),输入继电器X13为ON,定时器T2线圈的逻辑回路导通,开始计时,以便刀具暂停进给,继续转动切削。当定时时间到,T2的映像寄存器为ON,其常开触点接通输出继电器Y1线圈的逻辑回路,Y1为ON,驱动负载中间继电器KA2线圈电路导通,快速移动电动机M2反转,带动刀具快速向上移动。同时,输出继电器Y1的常闭触点断开,切断了输出继电器Y3的逻辑回路,中间继电器KA4线圈断电,使电磁离合器YC线圈电路断电。

当快速退回到SQ1位置时,SQ1被压下,输入继电器X11为ON,其取反触点为OFF,将切断输出继电器Y1线圈的逻辑回路,Y1为OFF,中间继电器KA2线圈断电,快速上移停止。

5)结束停止。到行程开关SQ1被压下时,Y1线圈为OFF,中间继电器KA2线圈断电,电动机M2断电。输出继电器Y1断开时,产生的脉冲下降沿将产生制动触发信号,辅助继电器M3逻辑回路导通自锁,常开触点闭合,使输出继电器Y6逻辑回路导通,驱动接触器KM3线圈得电,主触点闭合,接通电动机M2的定子绕组的直流电路,产生制动力矩,实现快速运动结束时的制动。制动时间由定时器T1的设定时间决定。

经过上述五个阶段的控制,一次钻孔循环结束,操作者可以取下已经加工好的工件,安装上待加工的工件,然后按下循环起动按钮,继续进行下一个工件的加工。

(3)攻螺纹半自动循环

将转换开关SA1-1扳至“半自动循环”位置,输入继电器X5为OFF,将转换开关SA2-2和SA2-1闭合,输入继电器X6和X10为ON,为攻螺纹循环做好准备。攻螺纹自动循环的控制过程与钻孔循环的不同之处是,加工完毕以后,刀具不能快速退回,只能够反转工退,当退出到工件表面以外时,再快速向上退回到原点。快进和工进过程与钻孔过程一样。下面介绍加工结束后的退回控制过程。

1)、2)、3)与以上钻孔循环过程控制一样,不再叙述。

4)工退。攻螺纹结束,行程开关SQ3被压下时,输入继电器X13为ON,接通定时器T2线圈的逻辑回路,定时开始;同时,X13的常闭触点为OFF,切断输出继电器Y4的逻辑回路,Y4为OFF,负载接触器KM1线圈断电,主轴正转停止。

当T2的定时时间到,将接通输入继电器Y5线圈的逻辑回路,Y5为ON,并自锁,驱动负载接触器KM2线圈得电,电动机M1反转,同时电磁离合器YC得电,向上工退传动链接通,丝锥一边反转,一边在进给传动链带动下向上后退。

5)快退向上。当丝锥退出工件时,压下行程开关SQ2,输入继电器X12为ON,切断输出继电器Y5的逻辑回路,接触器KM2线圈断电,主电动机反转停止,工退也停止。同时,辅助继电器M7回路产生一个脉冲下降沿触发信号,触发M7产生一个周期的脉冲,使辅助继电器M8逻辑回路导通并自锁,定时器T3开始计时,实现暂停后退。

当T3的定时时间达到设定时间,其映像寄存器的值将置为ON,其常闭触点为ON,一方面接通输出继电器Y1线圈的逻辑回路,Y1为ON,驱动中间继电器KA2线圈得电,电动机M2反转;另一方面,Y1的常闭触点为OFF,将切断辅助继电器M8的逻辑回路,M8的常开触点将变为OFF,输出继电器Y3的逻辑回路为OFF,断开电磁离合器YC线圈电路,由M1到主轴的传动链断开,电动机M2反转,将带动丝锥快速向上退回。

当主轴快速向上退回到起点位置时,压下行程开关SQ1,输入继电器X11为ON,其取反触点为OFF,切断输出继电器Y1的逻辑回路,中间继电器KA2线圈断电。一次攻螺纹循环结束,重新安装工件,又可以自动完成下一个工件的螺纹孔加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。