1.C2132多轴自动车床的工艺特点

自动或半自动机床能够按照预先制定好的加工程序,自动地完成零件的加工过程。切削运动和辅助运动全部自动化,并能一再重复自动工作循环的机床,称为自动机床;能够自动完成一次工作循环,但工人必须进行工件的装卸,并重新起动机床才能开始下一个工作循环的机床称为半自动机床。与自动化的电气控制不同的是,自动或半自动车床的自动工作过程的控制通常是采用机械式的凸轮、挡块来实现机械控制,工作稳定可靠,但加工零件变化时,需要另行设计和制造凸轮,并且机床调整时间长,适合于大批量生产。

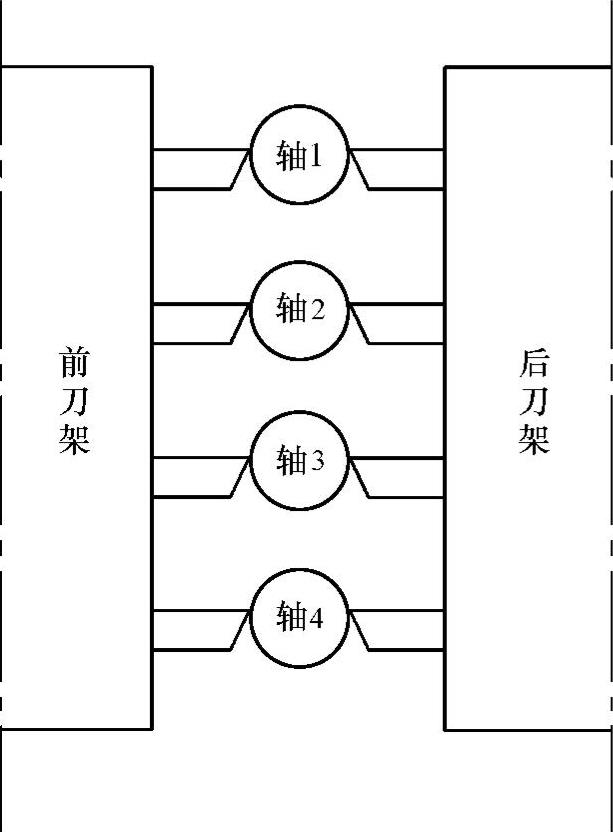

C2132属于卧式多轴棒料多刀自动车床,是一种高效的自动化车床,有四轴、六轴和八轴三种。适合加工大批量生产的棒料、轴类和盘类零件。多轴卧式自动车床继承了多轴自动车床的多工位、多刀、多刃加工和高效率的特点,可加工最大直径32mm、长度180mm的棒料。机床的前刀架和后刀架各装有与主轴数目相同的刀具,前后刀架依次对夹持在主轴上的坯料进行切削加工,每个工作循环可以加工与主轴数目相同的工件,生产效率高。比较适合于在大批量生产条件下,加工几何形状简单的轴、套类工件,机床可进行简单外圆、成形、切槽、倒角及切断工作,布置如图1-7所示。

图1-7 C2132四轴车床布置图

作为生产效率高的多轴棒料自动车床,具有如下特点:

(1)自动送料

实现自动工作循环,在每一个零件加工完毕以后,自动传送棒料,为下一个零件加工送出一定长度的坯料,是一个重要的控制内容。一般情况下,主轴内有送料弹簧夹头和夹料弹簧夹头,通过主轴箱内的送料机构和夹料机构,可以将冷拔棒料送出和夹紧。具体过程如下:

1)棒料松开。当工件加工完毕,切断刀切下工件,送夹料机构开始动作,使夹料夹头张开,完成松开棒料的动作。

2)送料。棒料被松开后,送料机构推动棒料向右移动一定距离,使棒料向主轴前端送出一定的长度,完成送料动作。送料长度可以根据加工零件的需要进行调整。

3)夹紧棒料。送料完毕后,夹料使压紧套向夹料夹头头部移动,压紧套的内锥面压紧夹料夹头的外锥面,使夹料夹头将棒料夹紧。

4)送料夹紧复位。棒料夹紧后,送料机构带动送料夹头复位,为送料做好准备。机床接着便开始对下一个工件进行加工。

(2)自动循环加工

上述刀架的工作循环全部由凸轮、挡块及杠杆系统来实现。在加工过程中,这些刀架可以单独也可以同时对工件进行加工。机床的自动工作循环大致如下:主轴箱内的送、夹料机构完成坯料的送出和夹紧后复位,接着工件在主电动机带动下随主轴一起转动,刀具在分配轴电动机带动下作快速进给,然后工作进给,各个刀具分别切削加工对应的部位;待切削加工终了或接近终了时,切断刀快速接近工件,继而转换成切断工件,其他刀具在分配轴带动下快速退回。每加工一个工件,机床完成一个自动工作循环。在一个自动工作循环中,机床还有自动变换主轴旋转方向等工作过程。(https://www.xing528.com)

(3)分配轴是自动控制的关键

多轴棒料自动机床的主轴转动和刀具进给是两个相对独立的运动,不存在传动比的内联系,两个运动是由两个电动机带动,但实现刀具的自动进给和高效率的加工过程,分配轴是关键结构。C2132上有多根分配轴,分配轴上的凸轮推动杠杆和中间传动机构运动,从而带动刀架的自动进给。分配轴控制送料机构、主轴换向、定转离合器等,它是一个机械控制结构,主要由定时轮、定转离合器以及控制刀架运动行程的凸轮构成。刀架的进给过程、进给距离、进给速度都是由凸轮的形状结构来控制,不同的零件加工,进给行程不同,需要在进行批量生产前设计、计算、制造、安装凸轮,以控制刀架的行程。分配轴转动一周,刀架完成一个快进、工进、快退的自动加工循环。定时轮和定时离合器就是保证每次循环分配轴转动一周,一些辅助运动与之协调,循环结束时停留在需要的位置上。

(4)需要运屑器自动输送切屑

运屑器也称排屑器,主要用于收集和输送各种卷状、团状、块状切屑,以及铜屑、铝屑、不锈钢屑、炭块、尼龙等材料,广泛应用于各类数控机床、加工中心、组合机床和柔性生产线,起到改善操作环境,减轻劳动强度,提高整机自动化程度的作用。

2.控制要求

根据C2132的特点,其主要控制要求如下:

1)其无料预停装置可以实现在无工件的情况下停止主运动和进给运动。

2)主电动机需要进行多点起停控制。

3)运屑器的反转运动只需要点动控制。

4)冷却泵和运屑器的功率、额定电流比较小,可以考虑采用中间继电器控制。

5)送料机构在送料过程中,主轴应该停止。送料机构送出工件,并夹紧后才能转动。

6)送料机构自动向主轴送料,料完自动停车报警。

7)主电动机采用星形—三角形减压起动控制,控制方式为手动。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。