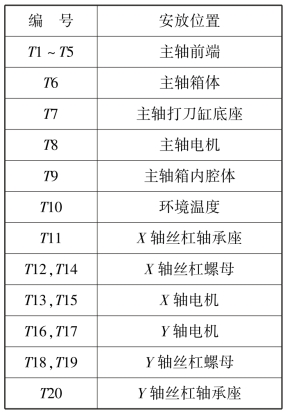

采用五点测量法对热误差进行测量,同时,在机床热源附近安置共20 个DS18B20 数字式温度传感器对温度进行测量,传感器位置如表6-1 和图6-1所示。

表6-1 温度传感器安放位置表

其中20 个数字式温度传感器分别记为T1 ~T20,T10 温度传感器用于测量环境温度,贴在机床机壳上,未在图6-1 中标出。

每次实验的整个测量过程包括两个部分,除了对热误差进行测量外,为了使机床充分产热引起热误差,在测量热误差的间隙,控制机床运行,使主轴旋转,工作台做矩形运动,整个热误差实验过程如下。

如图6-2 所示,热误差测量和机床运行循环交替进行,其中工作台做矩形移动时,X、Y 向的进给率为1 500 mm/min,主轴转速在2 000、4 000 和6 000 r/min之间随机选取,每个循环机床运行时间约为3 min,之后控制工作台运动至热误差测量位置,并且同时给热误差测量系统和温度测量系统发送测量信号。测量系统在收到信号后,对位移传感器和温度传感器的数值进行读取,并发送至工控机进行显示和保存,之后再次控制机床运行,进入下一轮循环。每次循环的时间约为210 s,多次循环总的持续时间在4 ~6 h 不等,当机床受热均匀后,热误差不再变动,即停止循环,完成测量。

图6-1 温度传感器安放位置示意图

图6-2 机床热误差实验过程图

著作在不同主轴转速以及室内无空调的环境温度自由变化条件下一共做了18 批次实验,记为K1 ~K18,时间跨度从春季至冬季,如表6-2 所示。

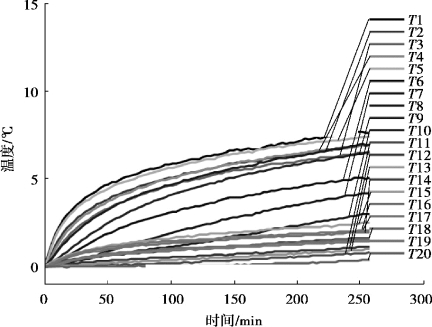

由于实验量过大,碍于篇幅原因,所以选择具有代表性的K1、K9、K18 共3 批次实验的实验数据进行展示。其中,图6-3 为K1 批次实验温度变化曲线,图6-4 为K1 批次实验热误差变化曲线;图6-5 为K9 批次实验温度变化曲线,图6-6 为K9 批次实验热误差变化曲线;图6-7 为K18 批次实验温度变化曲线;图6-8 为K18 批次实验热误差变化曲线。图6-3、图6-5 和图6-7 中,横坐标表示时间,纵坐标表示温度变化量,图6-4、图6-6 和图6-8 中,横坐标表示时间,纵坐标表示热误差变化量。

表6-2 实验参数

(https://www.xing528.com)

(https://www.xing528.com)

图6-3 K1 批次实验温度变化曲线

图6-4 K1 批次实验热误差变化曲线

图6-5 K9 批次实验温度变化曲线

图6-6 K9 批次实验热误差变化曲线

图6-7 K18 批次实验温度变化曲线

图6-8 K18 批次实验热误差变化曲线

根据图6-3、图6-5 和图6-7 可以看出,随着时间变化,初始阶段温度变化较快,然后变化速率逐渐下降,最后几乎趋于恒定,说明机床已保持热平衡状态。根据图6-4、图6-6 和图6-8 可以看出,随着时间变化,数控机床三轴热变形在各批次实验中所表现的热变形趋势类似,也均为首先快速变化,随着机床逐渐达到热平衡,变化速率逐渐下降,最后趋于稳定。但3 个方向的热误差变化量不同。X 轴向热误差始终较小,不超过10 μm。Y 向其次,并呈现明显的坐标轴负方向偏移,Z 向热误差变化量最大,Z 向为正方向偏移,最大变化可达60 ~70 μm,因此,本著作后续主要以Z 向热误差为例进行探究,研究方法也适用于其他轴向的热误差建模。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。