软件热误差补偿技术是将热误差模型落实到能够解决工程问题的技术手段。其主要思想为在机床热误差产生之后,如果能知道刀具相对于工作台的偏移量(热误差值),则可利用数控机床高精度的伺服驱动系统控制伺服电机,使刀具相对于工件反向偏移等量的值,把热误差补偿回来,以达到减小热误差的目的。

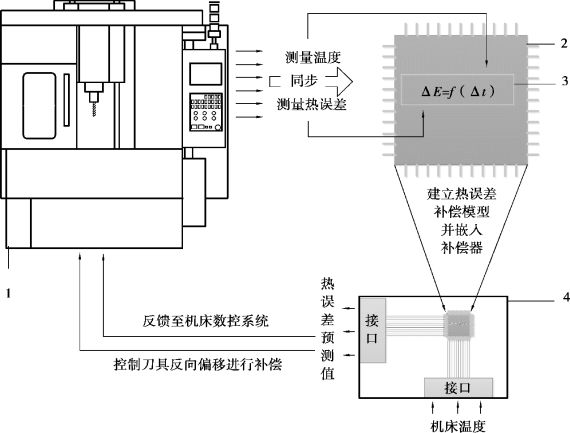

根据此思想,目前的软件热误差补偿技术包括一项核心理论以及两项关键技术。核心理论是热误差建模理论,用于建立误差模型。两项关键技术:热误差测量技术,用于测量机床热误差和温度;模型嵌入技术,用于将热误差模型预测值送入机床,如图4-1 所示。

测量是实现软件热误差补偿的第一步,需要对机床温度和热误差进行同步测量,目的是为建模提供原始数据。在建模过程中,根据测量的数据,建立能够反映机床温度和热误差之间的联系规律的数学模型,实现根据实时获得的温度值对热误差进行预测的功能,简称热误差模型。模型建立后,将建好的热误差写入热误差补偿器的微控制器中,微控制器同时外接温度传感器,并测量机床温度值,将其带入模型中并对热误差进行预测,然后建立和机床之间的通信,将热误差送入机床数控系统中形成补偿信号。

热误差测量技术和模型嵌入技术是热误差补偿技术得以应用的关键,得益于传感技术的飞速发展,以及数控系统的日益完善,两项技术的基本原理已经成熟。热误差模型对热误差的预测精度,直接决定了最终的补偿精度,因此热误差模型建立的理论,是整个热误差补偿系统的核心,相比之下,热误差建模理论仍存在大量的与工程匹配模糊的问题,这些问题的解决将大幅促进预测精度和预测模型稳健性的提升,热误差的研究重点在于热误差建模。(https://www.xing528.com)

图4-1 热误差补偿系统框架

1.数控机床;2.微控制器;3.热误差补偿模型;4.热误差补偿器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。