精度反映了机床在加工时对刀具与工件相对运行轨迹的控制能力,误差越小,精度越高。根据之前的介绍,机床是多个系统联合运行的复杂设备,其中任何一个小环节运行偏差均有可能影响刀具与工件相对的运行轨迹,因此机床误差是由多种因素共同作用的结果。本著作将引起误差的因素称为误差源。

机床误差源根据其起因,通常包括6 种:几何误差、热误差、力误差、刀具磨损误差、控制误差和振动误差。

(1)几何误差

数控机床的几何误差产生于机床的原始制造误差。机床是由多个部件连接而成的,各个部件在制造和安装过程中存在误差,这些误差通过机床运动链的传递和变换构成了几何误差。

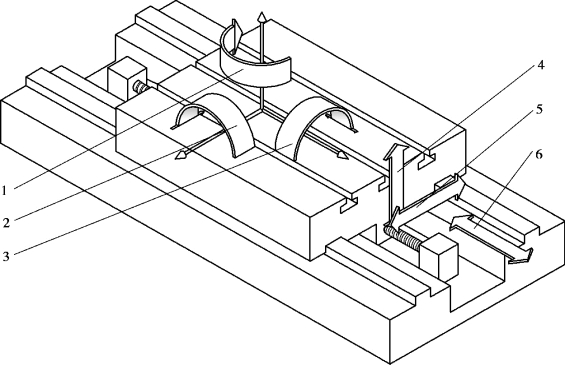

对于通常的立式加工中心,运动控制包括X、Y、Z 3 个方向,每个方向有6个空间自由度运动误差,加之每个方向和另两个方向组成平面之间的垂直度误差,几何误差共包括21 项,以Y 方向为例,如图2-18 所示。

如图2-18 所示,对于Y 向3 个平移自由度误差,沿着其运动方向所在自由度的误差称为定位误差,和其运动方向垂直自由度的误差被称为直线度误差,对于Y 向3 个方向旋转自由度误差:绕Y 轴旋转的误差被称为翻滚误差,绕X 轴旋转的误差被称为俯仰误差,绕Z 轴旋转的误差被称为偏摆误差。所以,X 向、Y 向和Z 向共18 项误差。此外,Y 向、X 向和Z 向之间的垂直度误差,加起来共3 项,合起来共会产生几何误差21 项。

图2-18 几何误差示意图

1.偏摆误差;2.翻滚误差;3.俯仰误差;4.Z 向直线度误差;5.X 向直线度误差;6.定位误差

(2)热误差

机床在运行过程中,电机的热工耗,切削产生的热量,运动副的摩擦等均会导致机床的温度变化,进而引起机床组成部件的热变形。热变形同样会通过运动传动链影响机床的加工,产生热误差。

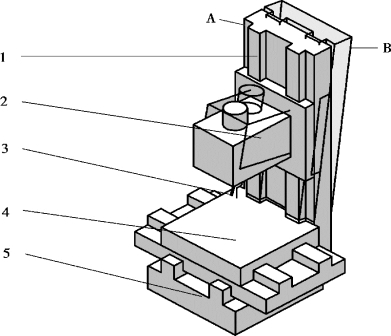

热误差可以视为几何误差在热效应作用下的动态变化,具体表现为随着机床的加工运行,刀具相对于工作台产生额外的附加偏移,图2-19 所示为机床立柱的弯曲变形引起的热误差。

机床在多个热源的共同作用下,处于复杂并且动态变化的温度场中,若机床部件受力不均,会发生拉伸、弯曲、扭转等变形。图2-19 所示的立柱,在发生弯曲变形后,通过横梁将变形的作用传递至机床主轴和刀具,使得刀具偏离原有位置(图中B 部分为结构热变形示意)。

几何误差和热误差均源于机床部件的形体误差,但两者区别在于几何误差是静态的,而热误差则会随着机床温度场的动态变化而变化。

(3)力误差

数控机床做切削加工时,由于切削力、工件和夹具的质量及夹紧力等载荷的作用,使组成机床的各部件的结构和部件间的结合面产生变形。各变形误差通过传递环节,使实际加工点偏离理想加工点,形成力误差。

图2-19 热误差示意图

1.立柱;2.横梁;3.主轴(刀具);4.工作台;5.底座

(4)刀具磨损误差(https://www.xing528.com)

在机床对工件进行切削加工时,作为切削主体,刀具的磨损在所难免,由刀具磨损所引起的精度误差称为刀具磨损误差。

一般来说,刀具磨损可以分为正常磨损和非正常磨损。正常磨损是指在刀具正常设计、制造及使用条件下,在切削过程中逐渐产生的磨损,这种磨损属于工件加工过程中的正常失效现象;非正常磨损也称为刀具破损,包括刀具的崩刃、剥落、碎断和形变等,这属于工件加工过程中非正常失效情况,多与加工条件不当或人工操作失误有关。

刀具磨损直接影响刀具与工件之间的相对几何位置,从而影响被加工件的尺寸精度和加工表面质量。而刀具的破损甚至可能导致机床故障,威胁机床操作人员安全。

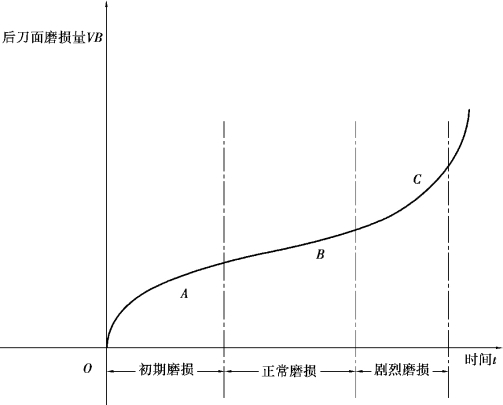

刀具磨损过程可大致分为3 个阶段:初期磨损、正常磨损和剧烈磨损。

如图2-20 所示,OA 曲线为刀具初期磨损阶段,该阶段曲线曲率较大,刀具磨损速度较快。这是由于新刀具的刀面与刃口尚不平整,在初期切削时刀刃与工件表面实际接触面积很小,使得应力集中,磨损较快。随着切削过程的持续,刀具刃口逐渐被磨平整,刀具与工件表面接触面积逐渐增加,应力逐渐降低,从而在刀具初期阶段后期刀具磨损速率逐渐减小。

图2-20 刀具磨损发展过程

图中AB 曲线为刀具正常磨损阶段,该阶段曲线曲率较小,刀具磨损速度较慢。这是因为刀具刃口与工件的接触面积变大,刀具表面压力变小,磨损较为均匀,磨损速度因而减缓。该过程切削较为稳定。

BC 曲线为刀具剧烈磨损阶段,该阶段曲线曲率再次明显增大,刀具磨损速度迅速增大,刀具质量急速下降。这是因为随着切削时间的增加,刀具刃口钝化严重,刀具与工件表面接触面积进一步增大,导致切削力增大,切削温度上升,刀具性能急速降低。该阶段刀具磨损速度十分迅速,严重者会发生破损,从而失去有效切削能力。

(5)控制误差

由机床控制系统的不精确性所导致的数控机床运动部件实际运动轨迹与理想运动轨迹偏差部分,称为控制误差。控制误差源于伺服系统稳态误差、位置环增益跟随误差、插补误差等。

伺服系统稳态误差即系统的期望输出与实际输出在稳定状态下的差值。稳态误差按照产生的原因分类,分为原理性误差和附加稳态误差。由系统结构、输入作用形式和类型所产生的稳态误差称为原理性误差;由控制系统中摩擦、间隙等非线性因素所引起的系统稳态误差称为附加稳态误差。

位置环增益跟随误差源于机床的惯性,当伺服系统下达运动指令后,电机运转带动传动系统开始运动,需要克服机床机械结构的惯性,进而造成机床实际运动位置和命令位置之间存在一定的滞后,即产生跟随误差。运动速度越快,产生的跟随误差越大。

插补误差源于机床的插补运动,机床各轴运动是独立的,每个轴的伺服电机在伺服系统的控制下,通过接受脉冲的方式进行转动,每接收一个脉冲,即转动一定角度,通过传动系统使机床工作台或主轴运动一段距离。但是这段距离并非无限小的,也就是说,通常观察到的主轴相对于工作台之间复杂的运动轨迹,实际上是由各轴一段段的微小位移合成的,即所谓的“插补运动”。插补运动实现的运动轨迹和理想的轨迹之间,不可避免会存在差异,进而产生插补误差。

除此之外,控制系统的其他部件也可能引起误差,比如对于闭环控制系统而言,产生反馈信号的传感器自身出现的测量误差等。

(6)振动误差

机床在切削加工过程中,由于机床、刀具、加工参数以及外界干扰等诸多因素的影响下各部件发生振动,由机床振动导致加工表面质量下降(出现微波纹甚至振纹)的误差,称为振动误差。

振动的产生分两种。第一种为受迫振动,即当某种外来压力作用在机床上时,机床会发生振动,如果外来施加的压力不稳定,机床发生的振动可能会产生较多的变化;如果施加的压力稳定,机床会发生周期性的振动。外来压力带来的振动与外来的驱动力有关,和机床本身固有的频率无关。第二种为自激振动,这是指机床在加工时需要接收外来的能源,由能源为机床提供源动力产生的振动。通常将机床加工过程中刀具-工件系统产生强烈的自激振动称为颤振,这是狭义上颤振的定义,也是目前被广泛认可的颤振定义。

无论是由于外力的作用,还是由于机床设备能源供应的作用,机床出现了振动,那么振动导致切削的动作会临时出现位移,并且刀具作用在零件表面时可能产生异常的作用力,移位及异常作用力会在零件切削的过程中产生微波纹,进而产生振动误差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。