热固性废旧塑料主要包括废旧塑料、废旧增强塑料(复合材料)和废旧树脂三类,每种类型都可采用适当的回收方法再生利用。

由于热固性塑料或树脂的废弃料均为不溶、不熔物,所以回收利用前都需经粉碎处理。因其质脆所以比热塑性塑料容易粉碎。但不同回收工艺,粉碎料粒度不同。粉碎料回收利用大致可分为三个方面:多数粉碎料常用作填料,如用于热固性(或热塑性)塑料制品、粘结剂、涂料、密封剂、砂浆、复合材料及建材制品中作填充材料;废旧粉碎料还大量利用热裂解工艺回收油、单体作燃料油和化工原料;FRP废旧料还可用热裂解工艺中回收玻璃等再生材料。

常用热固性塑料有PU、EP、PF、UP、UF、MF等。其中,PU、PF用量最多,各占热固性塑料总量的1/3左右。消费后热固性塑料废弃物在城市固体废弃物中所占比例较小,主要在工业和商业领域。

PU一半以上为软质泡沫塑料,多数用于家具、床垫、汽车内饰件等。硬质PU泡沫料多数用于建材、工业绝热、包装、防振、交通运输等领域。反应注射成型及浇注PU则主要用于汽车内饰件,另外,还用于农业、采矿、体育器材等方面。

PF主要用作胶合板、粘结剂、涂料及部分模塑制品;UP主要用作大型制品,如暖房、储罐、压力容器、汽车车身、小船艇壳体等手糊、缠绕、喷涂等玻璃钢制品;EP主要用于粘结剂、涂料、模塑、浇注、印制电路板等制品;UF、MF主要用作工业、电气、餐具、按钮、日用品等模塑制品。

热固性塑料制品组分复杂,多数为填充、增强制品,且不溶、不熔、因此分离回收较复杂,目前主要采用物理回收、化学回收及能量回收三种方法回收。

1.酚醛塑料的回收利用

酚醛塑料废旧料有塑料及增强塑料制品、层压制品、树脂制品(涂料、粘结剂等)、泡沫制品等,除泡沫制品需用特殊预处理及回收工艺外,其他废旧塑料都采用以下方式回收利用。

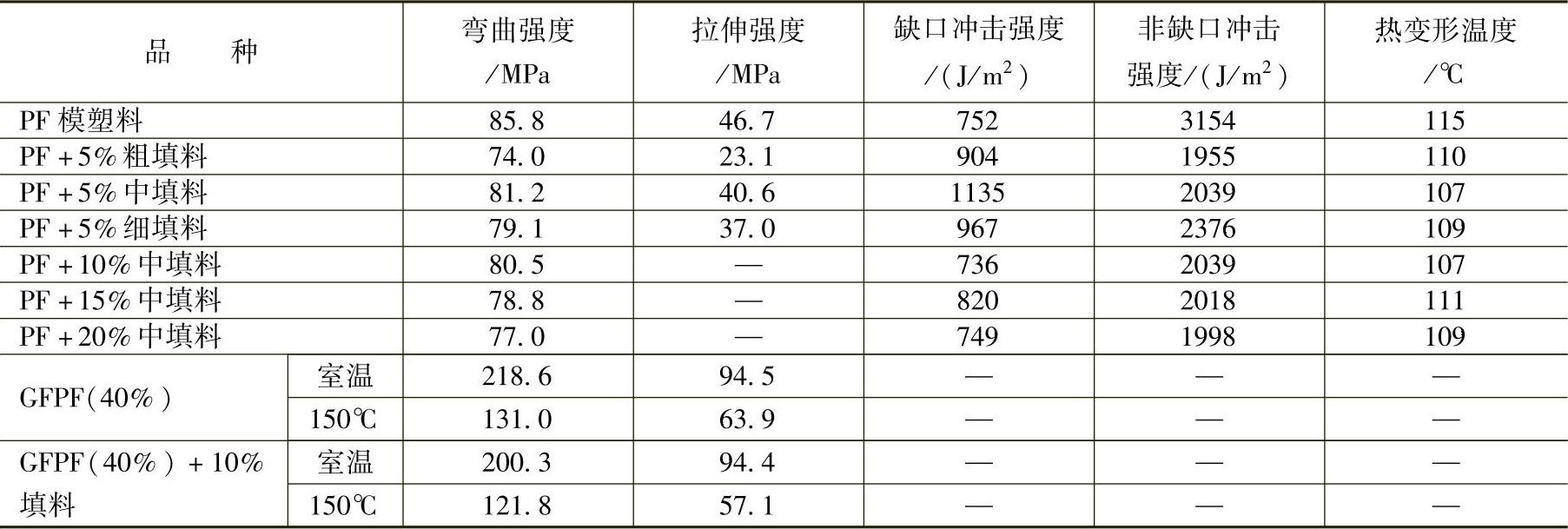

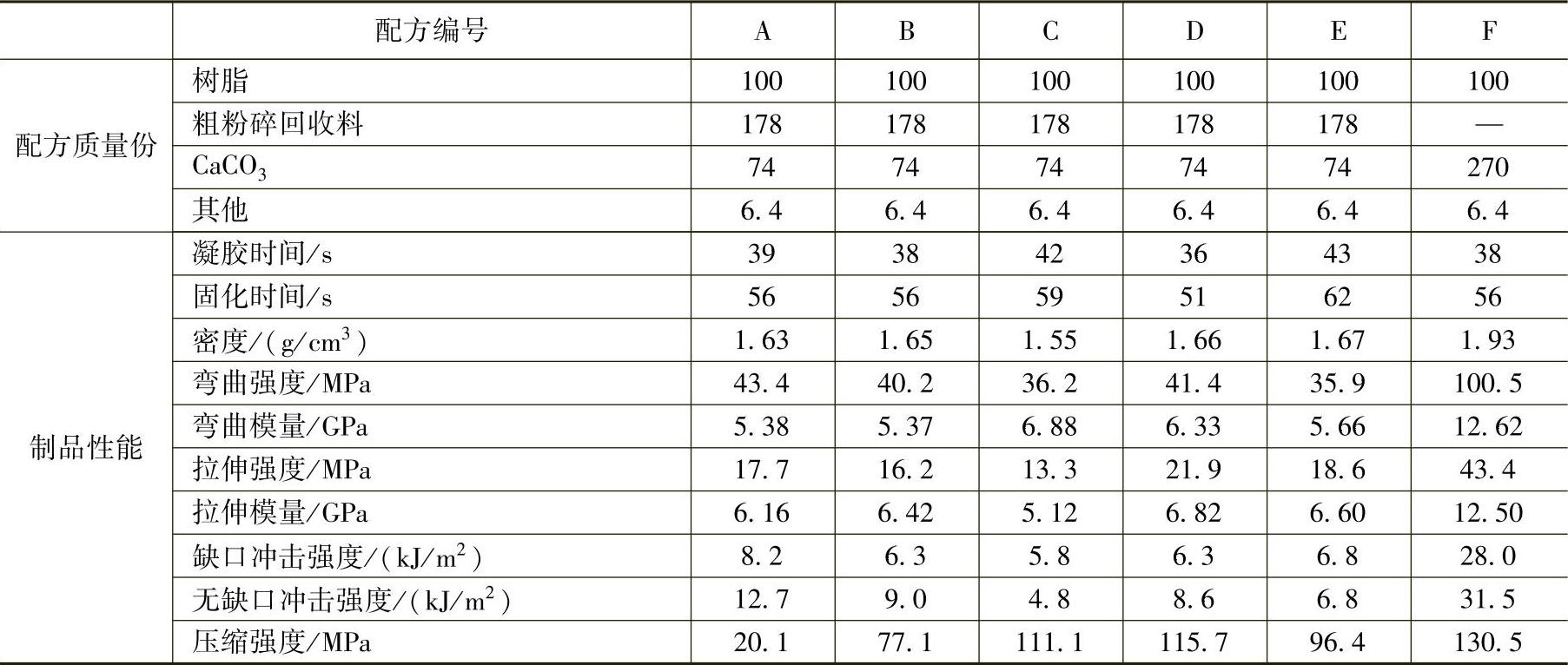

(1)用作填料 PF、GFPF及其树脂制品废旧料常作粉碎填料用于制作PF新制品,加入量为5%~20%。填料的加入,除制品的非缺口冲击强度、拉伸性能和流动性有所下降外,缺口冲击强度反而有所提高,对其他性能(如耐热性、吸水性、电绝缘性)均无影响。另外,粉碎料的粒度对制品性能有影响,见表20-33。

(2)化学裂解回收利用 通过化学裂解可回收苯酚。其中,加热加氢分解时,液化率为30%,液体产物中苯酚含量40%~50%(质量分数);用活性炭载负铂金作催化剂时,液化率达80%以上,除可回收苯酚外还可回收高含量的甲酚和二甲酚,进行二次加氢热分解还可回收碳氢化合物、环己醇、气体烃和水。

(3)能量回收 PF也可用于能量回收,燃烧时可释放出CO、NO和粒子等,燃烧值较高。如GFPF(树脂与玻璃纤维质量比为1∶2)的燃烧值可达19300kJ/kg;含木粉、CaCO3等填料的PF的燃烧值可达22500kJ/kg。

粉碎PF废料也可作产品性能要求不高制品的配料,还可配制沥青等。

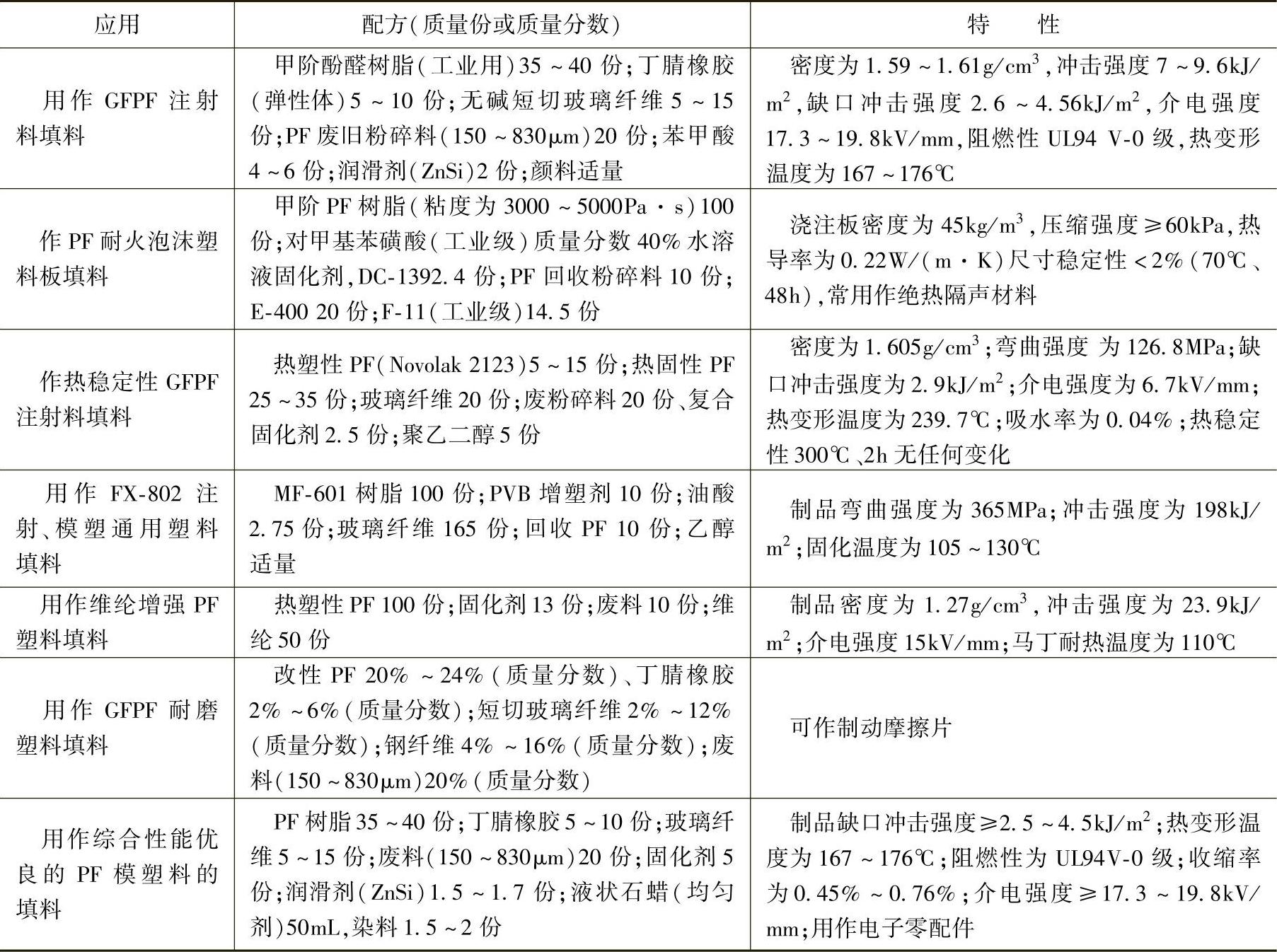

(4)应用举例 废旧PF塑料回收利用举例见表20-34。

表20-33 添加不同粒度及含量PF填料对PF塑料性能的影响

注:品种中的百分数为填料质量分数。

表20-34 PF回收料应用举例

2.不饱和聚酯的回收利用

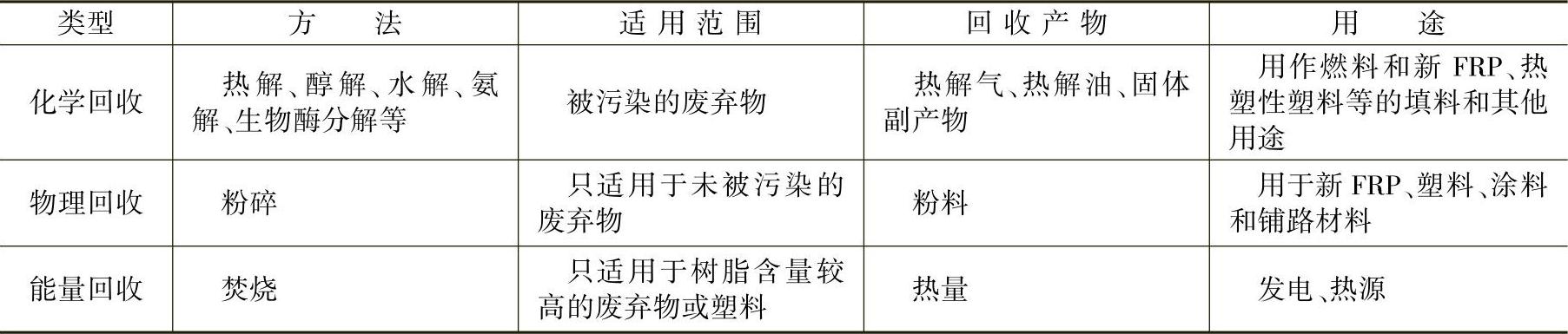

不饱和聚酯废旧塑料主要是手糊法、喷射法、缠绕法、模塑法成型的大型玻璃钢制品和SMC及BMC制品,此外还有纽扣、涂料、人造玛瑙、人造大理石等非玻璃纤维增强制品等,废弃量很大。目前的主要回收方法有化学回收、物理回收及能量回收、填埋法等。其中,填埋会浪费大量的土地,一般选择在山沟或荒地里;化学回收是将玻璃钢基体材料用化学的方法分解,与纤维分离,回收制成可利用的油、气体等,但这种方法的成本较高;物理回收是指利用物理的方法,如切割、粉碎、研磨等将玻璃钢废弃物制成粉末,作为玻璃钢或其他塑料制品生产用的填料;能量回收可以利用一部分热能,却可能产生大量有毒气体和灰烬,污染环境,详见表20-35。

表20-35 不饱和聚酯废弃物回收方法对比

(1)物理回收法 即利用粉碎方法将UP废料粉碎成不同粒度的粒料,用作热固性或热塑性塑料的填充料。

未污染的适当粒度粉碎料可作SHC、BMC的填料,一般SMC废旧粒料填充量可达30%(质量分数),BMC可达50%(质量分数)。配制成的填充SMC、BMC塑料与其标准料相比,性能影响不大,且密度下降,可制作轻质制品,如用粉碎SMC代替CaCO3作BMC的填料(含量为30%,质量分数),其配方料的力学性能为标准BMC料的70%,但冲击强度可提高50%~100%,密度可下降15%。

不同粒度SMC、BMC粉碎料的应用见表20-36。不同比例SMC、BMC碎料填充量与标准SMC、BMC塑料的性能对比见表20-37和表20-38。

UP的废旧粉碎料也可作PE、PP等热塑性塑料的填充料,填充量可达50%(质量分数),采用填充后干混造粒的方式制作成型用料。一般填充量不大时,对原料性能影响不大;而当填料量较大时,则会明显降低原材料的冲击强度和断裂伸长率,但也可明显提高其耐热性。如PE料填充50%(质量分数)UP粉碎料后热变形温度从63.8℃提高到94.4℃,其他如缺口冲击强度等性能变化不大。

表20-36 不同粒度SMC、BMC粉碎料的应用

(2)化学回收利用 UP废旧塑料大量利用各种化学回收方法进行回收利用。常用化学回收方法有热解法(高温、低温)、醇解法、水解法、氨解法和生物酶分解法等。

表20-37 含不同用量玻璃钢废弃物回收粉料的SMC配方及性能对比表

1)高温热解法。适用于回收SMC、BMC废旧料,尤其有利于回收制品经油漆、涂料装饰和粘结剂粘接、含金属嵌件或被其他材料污染过的制品。回收产品有热解油、燃气、CaCO3及玻璃纤维、残渣等。

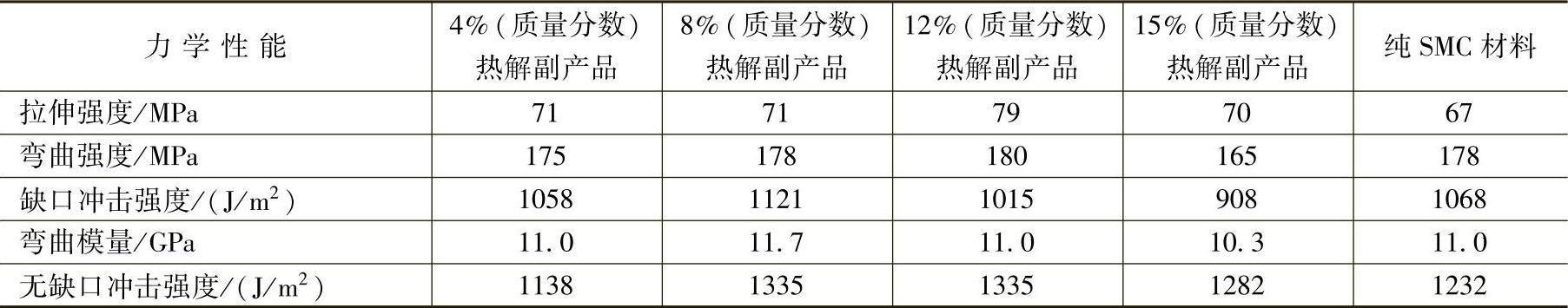

在无氧高温加热到400~500℃时即可回收燃油(含量14%),发热量38686kJ/kg。回收燃油以芳香成分为主,接近重油组分,可作燃油,也可进行再分馏;当加热到600~700℃时可回收热解燃气(含量为14%),性能接近天然气,发热量为37425kJ/(N·cm3),可作燃料,或为热解反应提供热能,实现热解自给,多余部分可输出供热。热解的副产品(含量为72%,质量分数)主要有CaCO3、玻璃纤维和炭黑,可作SMC、BMC、ZMC的填料或作铺路材料。如用副产品粉碎料代替CaCO3配制通用A级汽车SMC料,其性能见表20-39。

表20-38 含有玻璃钢废弃物粗粉碎回收料的BMC配方及材料性能对比表

表20-39 填充不同比例热解副产品时SMC的性能

但这种工艺和设备都复杂,能耗大,生产成本高,安全性差,故使用价值不及低温法及催化剂热解法。

2)低温热解法。将GFUP废旧料浸渍含环烷酸或辛烯酸的碱金属或碱土金属溶液后,废旧料在110~360℃下即可加热分解成有机物、玻璃纤维及碳化物,该工艺可大大地降低回收装置的造价和材料要求,安全性高,燃料费用低。

该工艺设备由低温分解装置和有机溶剂处理装置组成,是将经切断和浸渍处理的GFUP废料在低温分解系统中处理变成可燃气体及浸渍洗涤废料液的。气体可供系统作燃料。废料液输入有机溶剂回收装置经蒸馏、冷凝等多次回收工序后可从废料液中回收丙酮(纯度97%以上)、树脂、玻璃纤维和碳化物。其中,分离出树脂的废液(含有丙酮及其他溶剂)也可作再次浸渍废料的浸渍液和树脂,可与玻璃纤维混合制备树脂预混料;碳化物经处理后可作水处理剂、脱臭剂、离子交换材料、土壤改良剂和肥料等产品的原料,也可作回收系统中水处理剂。

3)醇解回收。采用乙二醇、丙二醇、二甘醇等醇类在催化剂作用下将粉碎废料(粒径为0.5~1mm)加热到230~245℃,使树脂分解,分离出玻璃纤维-CaCO3残留物(玻璃纤维长为5~10mm,直径为18μm),然后树脂再加入顺丁烯二酸或反丁烯二酸再反应生成UP树脂。这种回收料可与新UP树脂共混(含量为10%,质量分数),可提高冲击强度。玻璃纤维-CaCO3残留物可作其他树脂的填料。

该工艺可用一般合成树脂设备进行分解回收,分解物无需再精炼可直接作合成UP树脂的原料。

4)水解回收。可用超临界水或亚临界水分解UP树脂及玻璃纤维。

如用380℃的超临界水处理5min,UP即可分解为CO2及CO气体,以及苯乙烯及其衍生物和邻苯二甲酸组成的液体和玻璃纤维;用300℃亚临界水,加入正戊胺等催化剂后树脂分解,可生成苯乙烯和酰胺的聚合物,再可分解生成亚酰胺,树脂分解率可达100%。

5)氨解回收。该工艺应用较少。如采用胺溶液在170~230℃温度下可分解SMC,得到玻璃纤维、填料(固相)及苯乙烯-丁二酸低聚物(液相)分解物。其中,玻璃纤维和填料比较干净,无污染可直接再利用;液相分离有机物还可作EP树脂固化剂。该工艺反应时间较长。

6)生物分解。用脂肪酶/黄油混合物也可分解UP,生成1,2-丙二醇、顺丁烯二酸和低级酯类,但该工艺尚处于研究阶段。

(3)能量回收利用 废旧GFUP也可采用焚烧法回收能量,即利用焚烧产生的高温燃气(1000~1300℃)加热锅炉水管形成蒸汽供发电或供热。另外,还可粉碎成10mm左右的粒料吹入水泥窑炉内作燃料,其残渣可用作配制水泥原料,既可回收能源又可回收残渣,再生利用。(https://www.xing528.com)

3.聚氨酯塑料的回收利用

PU为多组分聚合物,品种多,应用广,废弃物量大,废旧塑料种类多。软质泡沫塑料有鞋底、防振包装、床(座)垫、地毯下层等;硬质泡沫塑料有绝缘层压板、复合板(如与纸、铝箔、铝或钢板复合)、包装、隔(绝)热制品;反应注射(RIM-PU)塑料有保险杠、仪表板、主体板等工业制品;PU浇注体有工业轮胎、溜冰鞋滑轮、运输带等;PU树脂有涂料、粘结剂、密封剂等。此外,在加工制品时的边角料也很多,如软泡沫块加工制品时会产生8%~12%的碎料,在RIM成型时也会产生大约10%的碎料。由此可见,PU塑料废旧料品种多,组分复杂,废弃量大,因此回收处理的工艺也较多,应按不同废旧料择取适当的回收方法(但由于PU塑料很难自然分解,故不宜选用埋填法)。

(1)物理回收工艺 PU塑料的物理回收方法有粘接法、热压法、挤出法、填料法及掩埋法等。

1)粘接法主要用于回收软质PU泡沫废旧料。回收时先将废料或边角料去杂质,粉碎成数厘米的碎片,然后喷撒粘结剂(如PU泡沫组合料、PAPI为主粘结剂),经催化和充分混合后,将其放入模具中热压成型,并调整压力可得到密度为40~100kg/m3的再生PU泡沫料,常用作地毯背衬及隔声材料。

2)粉碎法是利用低温粉碎等工艺将PU塑料或泡沫料粉碎成细粉末,可作为非增强性填料,也可与多元醇混合制作再生PU泡沫料用作性能要求较低的制品。

对RIM废料常采用两级粉碎法,即先在粉碎机中制作6~9mm的粗废料,然后在研磨机中制成180μm的粉料,再以30%(质量分数)粉料与多元醇组成预混料,并可按10%的回用率与新料组成配方料供成型用,这不会影响新制品的性能。

3)热压成型法(HCM)适用于RIM废料回用,该工艺不用粘结剂,而是利用PU含有软段在150~220℃时呈热塑性的特性,将0.5~3mm的废料粒在185~195℃、30~80MPa下,熔粘热压成再生制品或半成品,但制品拉伸强度、弹性模量、断裂伸长率下降较大,制品表面不光滑,仅适用于作车轮罩、挡泥板、翼子板里衬及客车小工具箱等零件。

4)热机械降解捏合成型,即将废旧料在捏合机中加热(150℃)捏合使其软化,并利用料间摩擦热提高料温至发生降解时冷却,然后在粉碎机中成粉末再与聚异氰酸酯粉末混合,以150℃、20MPa的条件热压成制品。这种制品硬度高,类似于硬质橡胶,可作外壳、小工具箱、封装品、底架等厚壁或薄壁制品。

5)挤出成型法。对热塑性特性较强的RIM-PU品种的塑料,可采用挤出成型回收废旧料。这种再生料强度高,硬度高,但伸长率不高,可制作管材、型材和地板。对软质微孔PU泡沫料也可将其废旧粉末料掺混到热塑性PU中挤出造粒,用于制作鞋底等制品。

(2)化学回收工艺 PU塑料化学回收方法很多,如醇解、氨解、热解、碱解、磷酸酯法等。每种方法都各有特点,但基本原理相同,都是利用降解法将PU废旧料中氨基甲酸酯键、酯键、脲基和醚键断裂变成相对分子质量较小的含聚酯、聚醚多元醇或聚氨酯多元醇及少量胺的液体混合物。

1)醇解法。醇解法是目前回收PU废旧料的一种常用化学回收法,其优点是反应温度低,分解时间短,分解率比较高,经济和环保效果较好,只要选用合适的降解剂、助剂及降解工艺条件即可获得高质量的多元醇。可用于回收硬质PU泡沫料(隔热板)、微孔弹性体(鞋底)、结构泡沫体、柔性弹性体等废旧制品。

按醇解法使用的醇解剂(分解剂)、助降解剂、催化剂等品种配方和降解温度等工艺条件不同有许多醇解工艺,每种都各有特点,但基本原理相似,即都利用醇解剂(烷基二醇等)、助醇解剂(如醇胺、叔胺等)及催化剂配制成醇解液,废旧料切割成3~5mm碎片置于反应容器中(容器中充氮驱除空气进行氮封)加热到100~250℃范围内发生醇解反应,气体从回流冷凝系统进行蒸馏后即可获得分离液,上层为高相对分子质量的多元醇及过剩的降解剂,下层为副产物(如脲、氨基甲酸酯等)。多元醇可直接用于配制硬质或软质PU泡沫塑料、PU弹性体、RIM-PU注射料(含量<5%)硬质PU使用50%(质量分数)的回收多元醇对加工工艺性能也不大,制成的R-RIM制品性能接近于新料制品,可满足汽车工业制品的力学性能要求。其他分解物(如过剩降解剂等)可重新用作醇解剂。此外,在醇解过程中还会产生芳香胺等有毒副产物,如当多元醇中含量>0.1%时,就被认为是危险化学品,可以醇解过程中要求主反应彻底,提高多元醇的相对分子质量及回收率,控制副反应,降低芳香胺及NH2基团含量。通常采用选择合适的醇解液配方和控制降解条件来进行醇解反应,如反应温度越高、时间越长、则醇解越彻底,但温度高、时间长会促进副反应,增加副产物含量及回收成本,降低多元醇的相对分子质量,因此控制反应温度及时间非常必要。另外,反应温度与醇解剂的品种及用量有关,用量多、降解速度快,温度应下降。一般反应温度为180~200℃,反应时间为2~5h。

醇解剂品种很多,国内外企业及专业人士都对其进行了大量的研究,产生了许多不同分离方法的PU醇解专利,如德国BASF公司、美国陶化学公司、日本本田公司、英国帝人化学公司、韩国三星电子公司、美国福特汽车公司等都有PU回收专利技术,且可按回收多元醇的用途提取不同纯度的多元醇。我国的江苏油田、胜利油田等单位和有关专业人士也对PU回收技术进行了研发,取得了良好效果;如用磷酸酯降解法,多元醇回收率可达80%,可作PU发泡料的原料,降解物中的磷元素还具有阻燃功能,改善再生PU的阻燃性;其他还有采用二元醇和二元胺混合醇解剂、碱性金属氢氧化物作助醇解剂的工艺,反应温度只要60~160℃,时间为1~5h,分解废料倍数也高(30~50倍),回收多元醇可直接配制PU泡沫料,分解效果较好。

2)水蒸气裂解法。利用高温高压水蒸气(一般温度为218~399℃,最佳裂解条件为245~343℃、50~150kPa)裂解(水解)PU废旧料,生成二元胺经蒸馏萃取多元醇,如果反应中加入LiOH,则反应更快,反应温度更低,能耗更小,回收率更高。回收的多元醇可作配制PU的原料,如加入5%回收多元醇配制的软质PU泡沫塑料,除撕裂强度有所下降外,其他性能,如密度、拉伸强度、伸长率都有所提高。另外,也可用双螺杆挤出机进行水解回收。

3)加氢裂解法,即将废旧粉碎料在反应器中加氢、加热(500℃、40MPa)裂解,可从中回收油、燃气,回收率为60%~80%,其质量与炼油厂产品相近,且不产生热裂解的含碳残余物,适用于大量回收PU废旧料。

4)超临界水氧化降解法。PU粉碎废料在超临界水中氧化加热(170~200℃),即分解成多元醇和二异氰酸酯,且继续加热时在临界水作用下多元醇可分解为胺类、烯烃和CO2;二异氰酸酯可分解为二酰亚胺和异氰酸酯,都可用作配制PU塑料的原料。

5)热裂解法PU的热解一般是在惰性气体气氛或氧化气氛及高温(250~1200℃)下破坏废料的结构,得到气态与液态馏分的混合物的。在200~300℃下,硬质PU分子链发生断裂,生成等量的异氰酸酯和多元醇。300℃下PU软泡中约1/3的含氮基团发生分解,失去氮,并随温度的升高而加剧。将PU废料在反应器中加热到700~800℃进行热解,得到的产物为热解气、油和焦炭。得到的热解气用来作为热解反应器的燃料,以节约热解费用;油在炼油厂进一步加工制成新的塑料或其他化工产品的原料。热解残渣含有大量的碳,需进一步加工处理。热解技术相当复杂,并且成本较高,得到的油分通常含有各种组分,使使用受到限制。目前热解法还处于早期开发阶段。

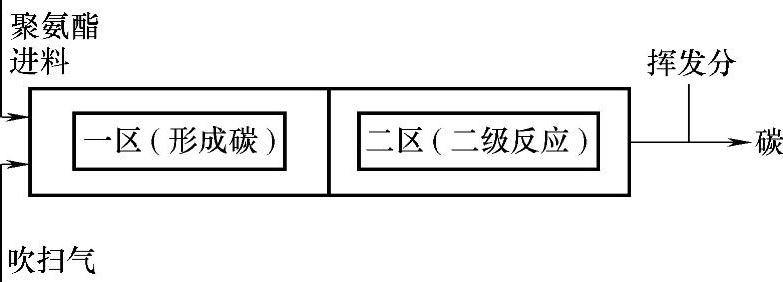

另外,在一次热解法的基础上开发了两次热解法,其反应流程如图20-26。

图20-26 使用PU碳作为助催化剂的二次裂解反应流程

随着SMC的广泛应用,热解回收方法也开始应用,过去常用于回收轮胎,目前可从SMC废料中回收燃气、重油和固体副产品(如碳、CaCO3、玻璃纤维等),含25%(质量分数)的回收CaCO3配制SMC新料,其制品性能无大变化。

4.环氧树脂塑料的回收利用

环氧树脂废旧料品种有涂料、粘结剂、GFEP等增强塑料、环氧树脂制品(如浇注、模压、注射制品)。

常用粉碎法制成回收填料使用,一般填充量为20%(质量分数)左右,粉料粒度为200~500μm(占70%~80%,其余料粒度都<200μm),由于填充EP粉料后会提高粘度加工困难,所以可选用两种填充方法。

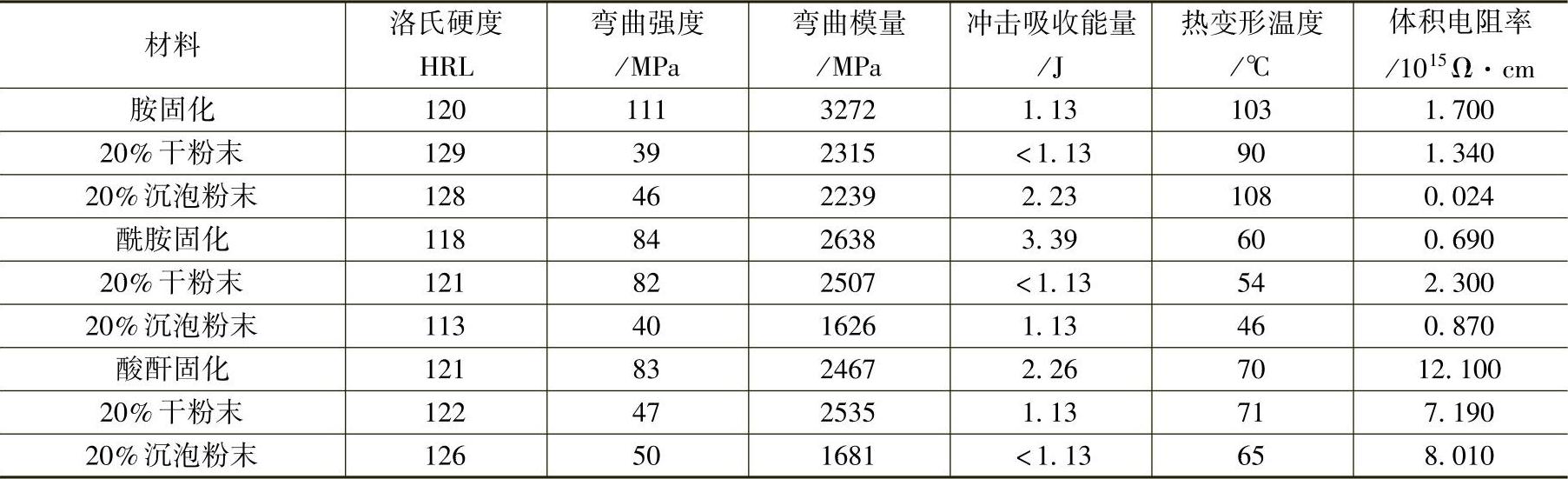

一种方法是粉末直接混合后就固化,另一种方法是粉末经沉泡(1h/90℃)后再固化。由表20-40可见,与原始料环氧树脂相比,掺用回收料后弯曲强度、冲击强度有较大幅度的降低,硬度变化不大。对于胺固化体系,经沉泡后粉末的加入使树脂冲击强度有较大的上升,但体系的体积电阻降低。粉末作为填料加入树脂中,固然可以回收利用,但粉末的加入造成粘度增加,会使加工比较困难。

表20-40 粉碎环氧填料对环氧树脂性能的影响

5.热固性复合材料的回收利用

热固性复合材料主要是增强塑料,其废旧料回收前一般都经裁剪、破碎(包括粗碎(粒径为2~10mm)、细碎、研粉(粒径≤75μm))处理后才进行回收处理。其回收利用方法主要有废料破碎填料回收和化学法(如热解)回收油料及单体等化工原料。下面以SMC废旧料回收利用为例进行简单介绍。

(1)SMC废旧料的破碎回收 破碎粒度不同,用途也不同:

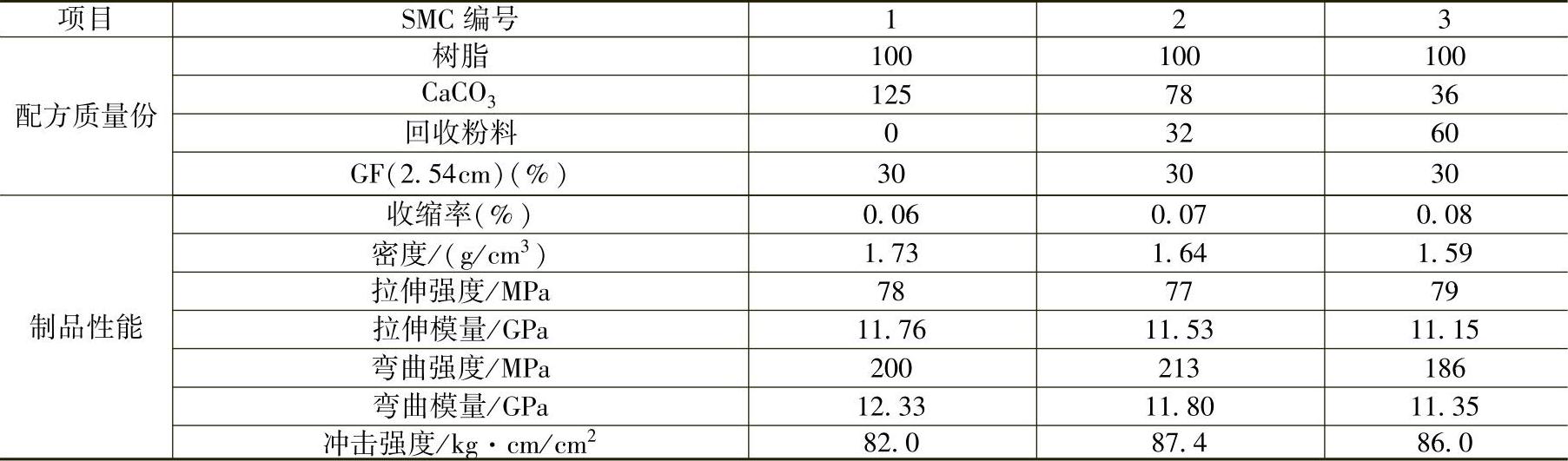

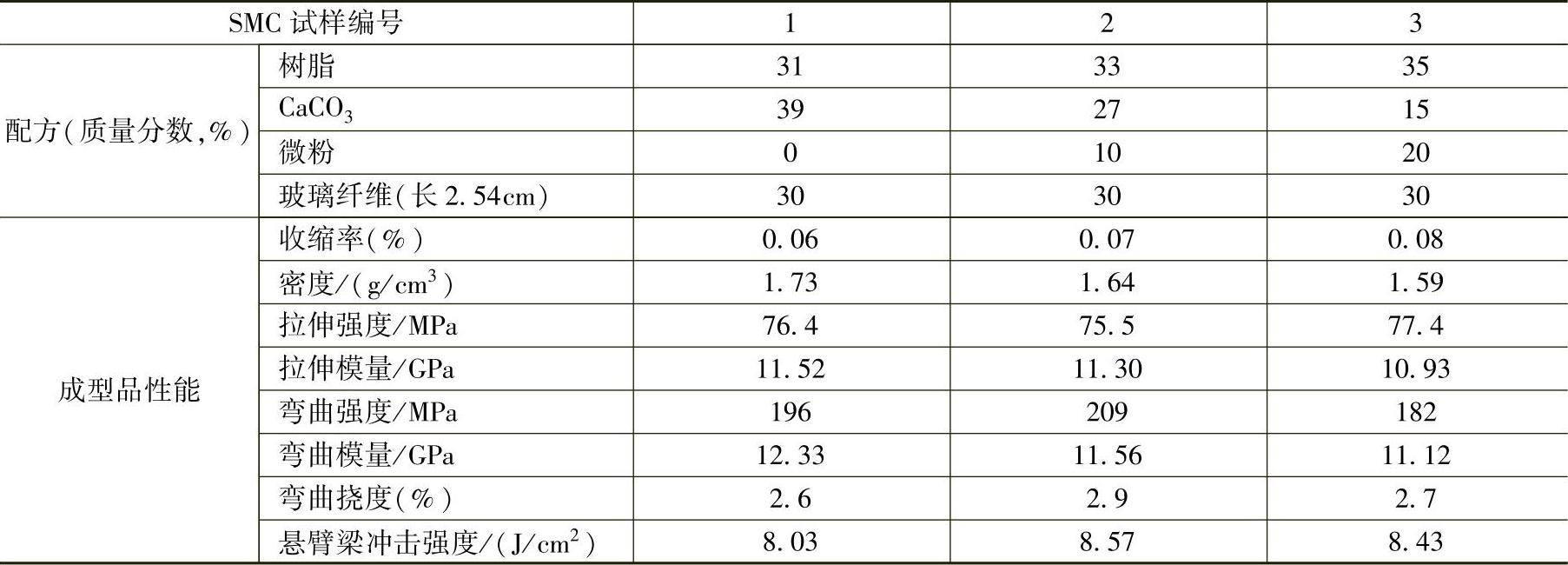

1)SMC微粉代替CaCO3作新SMC料中的填料,它的加入对制品性能影响不大,见表20-41。

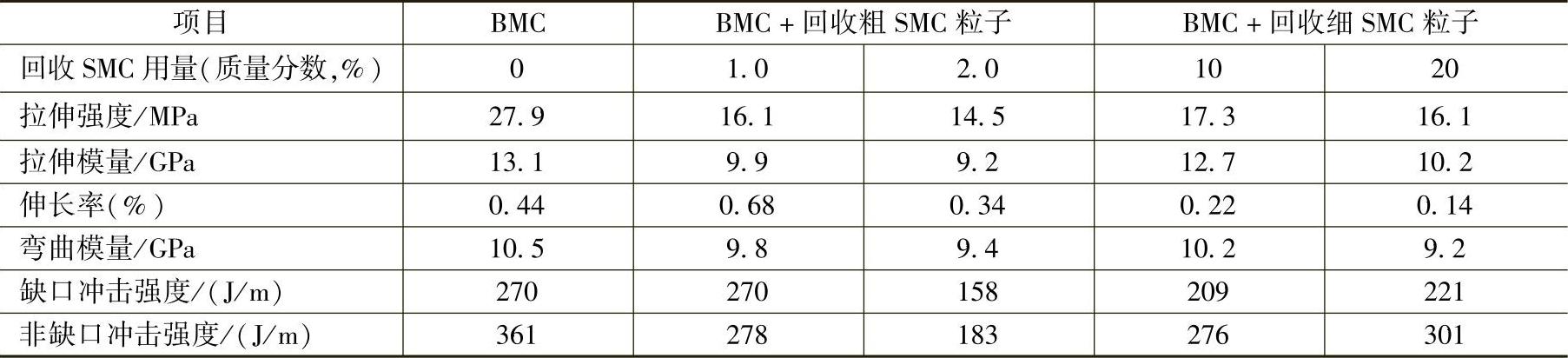

2)SMC粒料(粗粒粒径为9.5mm,细粒粒径为4.8mm),以10%~20%的填充量代替标准填料作BMC料的填料,它的加入对制品性能影响见表20-42。

表20-41 回收SMC的性能

表20-42 含回收SMC的BMC材料的性能

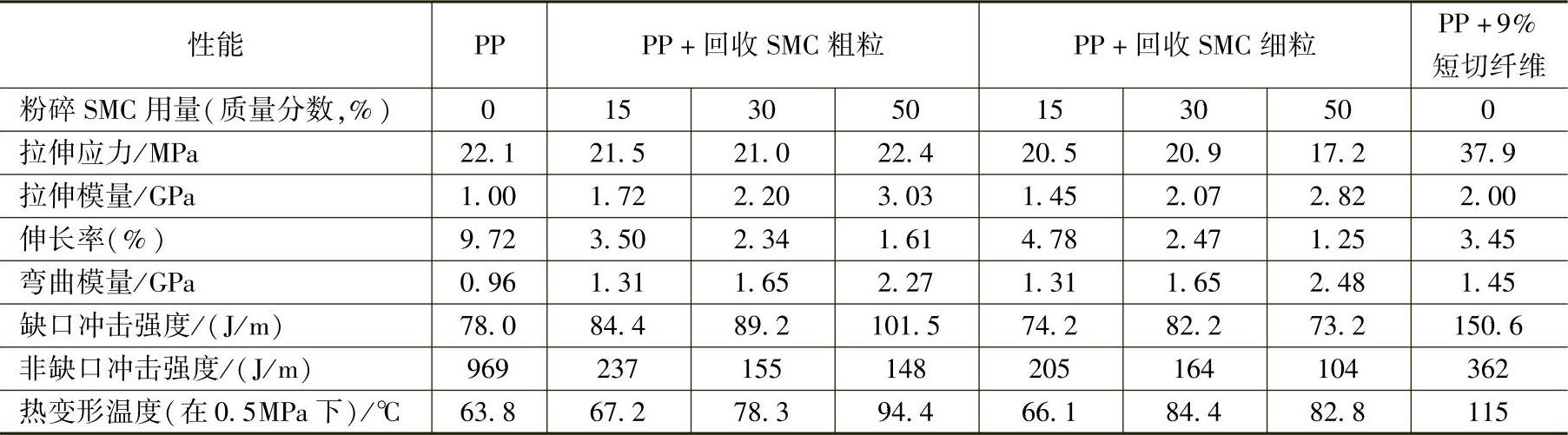

3)粉碎的SMC也可以加入到聚乙烯和聚丙烯中,加入量可达50%。以SMC加入PP制成的材料的性能见表20-43。由此可见,其拉伸模量、弯曲模量都有提高,热变形温度有较大提高,缺口冲击强度有所改善。用短纤维增强PP作为对比,增强PP的热变形温度大大提高,缺口冲击强度、拉伸模量成倍提高,这说明SMC粒子在PP中仅作填料,而不是作增强料。

表20-43 含回收SMC的聚丙烯材料的性能

4)若将SMC废料粉碎成更小的粒子(30μm),可以用于替代SMC配方中的碳酸钙。每100质量份树脂可加到88份细粉末,但粘度要求所加的量不能太高。在低加入量时,SMC的性能不受影响;在高加入量时,一些性能有所降低,但影响不是非常严重;当用量高于30%时,表面质量将受影响。如印制电路板通过分离铜材料后,粉碎成各种尺寸的粒子,可用于热塑性塑料的填料。

(2)化学回收方法 SMC裂解的产物有气体、液体和残留物。裂解气可直接用于燃烧,液体可作汽油和燃油,残留物可用于BMC作部分填料。裂解温度在400~600℃之间比较好,温度低获得的液体具有低热值;温度高易使CaCO3分解产生CaO。若要利用残留物,就不要让其生成CaO,因为CaO用在BMC中树脂会增粘,不易加工。在BMC中加适量的回收SMC(残留物),不影响BMC材料的性能。

环氧树脂复合材料的回收利用是将复合材料煅烧,除去树脂,留下增强体再用于复合材料。例如,把电路板(玻璃纤维/环氧树脂)的铜除去(滤去)之后进行煅烧,以除去环氧粘结剂,得到无树脂的玻璃纤维布,这些纤维切成一定长度的短纤维,可用于热固性聚酯树脂作增强体。如用15%长度为10.2mm的回收纤维增强,制造的复合材料的拉伸和弯曲强度可分别达到25.0MPa和81.3MPa,与新纤维增强的复合材料性能相当。

6.其他热固性废旧料的回收利用

脲醛树脂和密胺树脂分别是尿素和三聚氰胺与甲醛缩聚反应的产物,其最大用途是作人造(木材)胶合板的粘结剂、粒子增强板和柜台以及桌面层压板;也可用于纸处理、织物的防皱处理和用作保护性涂料,模压品的应用包括电子设备、餐具和纽扣等。

密胺树脂和脲醛树脂在600℃热裂解30min可产生活性炭,活化用水蒸气温度为1000℃时,密胺裂解产生的活性炭产率为2.6%,其比表面积为750m2/g(脲醛树脂裂解时活性炭产率为5.2%,其比表面积为1300m2/g)。密胺塑料可在氧化镍作用下加氢裂解,于200℃开始裂解,300℃速度加快,400℃全部加氢裂解,产物为气体,汽化率达68%,其中NH3为37%,CH4为31%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。