化学回收是指用化学方法将固态废旧塑料重新转化为单体、燃料或化工原料等再生物资的一种回收方法。因仅从废旧塑料中提取其所含的化学成分,所以亦称为三级回收。

化学回收法可从塑料中得到具有较高经济价值的再生物资,如单体等可用其再配制塑料,实现理想的循环使用。化学回收利用技术的工艺过程复杂,设备投资大,工程造价昂贵,耗能量大,回收成本高,所以目前远不及物理回收法应用广泛。但化学回收利用可实现真正意义的资源循环利用,随着石油资源及其他能源的日趋紧张及该技术工艺本身的改进和发展,化学回收法将有广阔的发展前景。

化学回收法按回收工艺可分为热分解和化学分解两种方法。

1.热分解回收法

热分解回收法是将经收集分离和粉碎后的废旧塑料在与空气隔绝的状态下或在氢气氛环境中经高温加热使塑料分解为低分子工业气体,再经凝聚后制取单体、燃料油、焦炭的一种工艺。但单纯的热分解工艺需耗用大量的能源,工艺设备复杂,回收成本高,因此目前主要采用催化热解工艺,它可大大地降低降解温度及能耗。该技术适于回收PE、PP、PS等非极性塑料,混杂废旧塑料(如薄膜、包装容器等),严重污染和难以用机械再生法回收的废旧塑料。

热分解回收工艺的基本工艺流程如图20-20所示。粉碎粒料直径(尺寸)为10mm左右,熔融温度为230~280℃,热解温度为400~500℃。

图20-20 废旧塑料热分解处理工艺流程

热解用设备很复杂,且因塑料为不良热导体,降解需供热量大,耗时长,而且在降解同时会产生高粘度熔体、粘液、碳化物粘接于反应器内壁,为了便于排除这些困难,现开发了不同工艺和结构的专用设备。根据不同分解产物可分为油化法、汽化法、炭化法三类工艺及设备。

(1)油化法回收工艺 油化回收工艺是用全部以废旧塑料为原料(不能混杂非塑料杂质),在热解温度为450~500℃的反应釜内发生热分解,从而回收以油类为主要分解物(其他有可燃气等)的回收工艺,适于回收料有PE、PP、PS、PMMA、APP等的废旧塑料,不适于回收PVC、PA。回收工艺可分为槽式法、管式炉法、流化床法和催化法等,其工艺特点简述如下:

1)槽式法是将适于分解的PE、PP、PS废旧粉碎料在热分解反应器内经加热管加热熔融分解,生成低分子分解物(油品、少量燃气)在槽内回流,经冷却、分离后,回收的油及燃气即可从槽口馏出。因与蒸馏工艺相似,故又称为分解馏出法。

其工艺简单,但加热设备和分解槽炉大,废旧塑料熔体量大,一旦发生反应后紧急停车困难,加热管表面有炭析出,必须定期清除。另外,不得混入空气,需严防爆炸。

其主要回收物为轻质油、可燃气,油回收率为57%~78%。几种塑料的回收物如下:

①PE。分解油相当于煤油,沸点范围大,十六烷值高,可作柴油机燃油;分解气占馏出物的4%~7%,主要是甲烷、乙烷、丙烷和丙烯等。

②PP。低聚分解油,微黄透明,低粘度液体,可作燃料油,加氢可用于其他用途;分解气体占3%~6%,主要是丙烯、异丁烯、甲烷和乙烷等。

③PS。分解油中含苯乙烯单体、苯、甲苯、乙苯、丙苯、异丙苯、二聚体、三聚体等,在适当条件下可完全燃烧;分解气占0.1%~0.15%。

2)管式炉法,又称管式法,所用反应器有管式蒸馏器、螺旋式炉等多种结构,其中螺旋式工艺油回收率较高,可达51%~66%,需采用单一品种回收料,回收时先要熔解回收料再分解,且设备为外加热方式,所以这种工艺需消耗大量加热用的燃料,能耗大,但设备的分解工艺条件易调节,如缩短分解时间会降低出油率,增大分解气体量和炭化比例,且容易产生管内结焦。该工艺适宜回收PS的苯乙烯单体油和PMMA的单体油。

3)流化床法是采用空气为流化载体将粉碎料在反应器内呈流化状态,且产生部分氧化反应进行内部加热,无需经熔融过程,回收料就可部分燃烧,因此该工艺产生热分解需外供的热量少,外部可不加热或少加热,节省燃料,分解速度快,热效率高,易实现大型化回收,油回收率可达76%,但要求回收料粉碎粒度较小,且必须大小均匀。该工艺还可用作汽化和炭化工艺。

PP的油回收率为80%(比槽式法高30%);PS、APP、PMMA在400~500℃分解时可得较高回收率的轻质油;废旧混合料可回收高粘度油质或蜡状物,经蒸馏后可分馏出重质油和轻质油。

4)催化法是将经分离、粉碎、去除杂质和水分后,干净单一品种的回收料经反应器加热熔融后再由泵送入以固体催化剂为固定床的热解反应器中加热分解提取优质油的一种工艺。

催化法宜用于回收PP、PE塑料,不宜回收PVC塑料,且对回收料预处理要求也较高。但该工艺分解温度低,出油率高,汽化率低,油质优良,能耗少,结焦少,因此已成为重要的化学回收方法,目前已成为美国、日本、英国、意大利等发达国家大力开发应用的回收技术,而且已形成工业化规模生产。

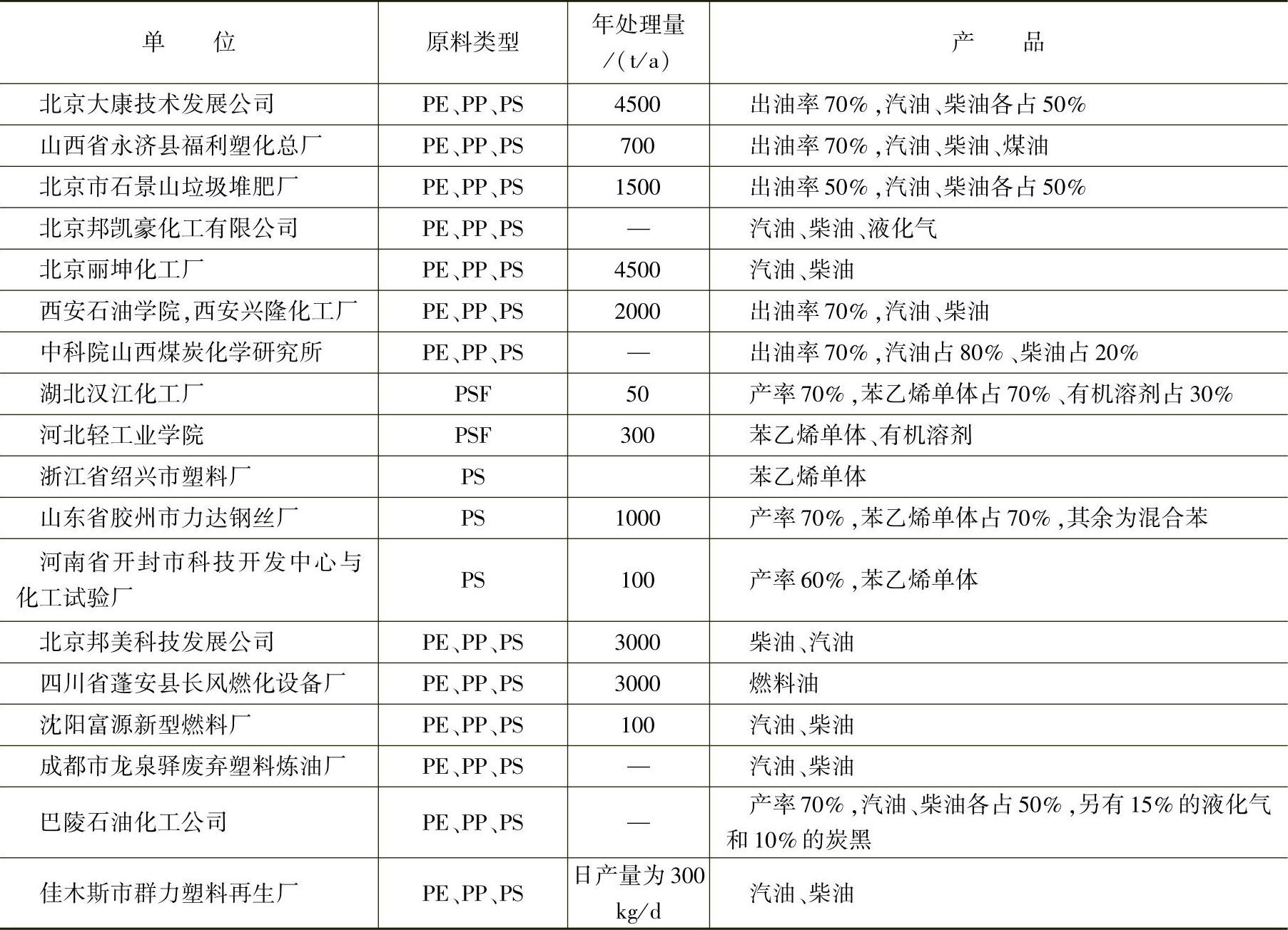

5)国内油化回收技术概况。我国现也有20多家企业研制开发了各种油化回收技术,基本都采用热裂解技术(有用催化剂和不用催化剂等方法),且都取得了良好的回收效果,最高出油率可达70%,具体情况见表20-19。

表20-19 我国废旧塑料热分解油化装置与技术概况

另外,吉林工学院、华南环境资源研究所、武汉化工研究所、武汉塑料研究所、湖北省化工研究设计所等单位还利用催化法研发了废旧PS塑料回收苯乙烯单体技术,现已在湖北江汉化工厂投产,苯乙烯回收率为70%~90%。

(2)汽化法回收技术 它是将混合废旧塑料、混有垃圾的废旧塑料或混有废旧塑料的城市垃圾,不做任何处理即投入汽化工艺装置中加热到700℃,在氧气、空气或热交换介质作用下,使废旧塑料分解释放出可燃气体的一种工艺。气体回收后可作可燃气,残渣可另作处理。

汽化工艺装置有圆柱形炉(立式或卧式)、流化床、转炉等结构。其中,圆柱形炉最为简单,燃气回收率为58%,流化床回收率可达84%。几种汽化炭化反应器的类型和性能见表20-20。(https://www.xing528.com)

表20-20 几种汽化炭化反应器的类型和性能

注:“+”表示优,“-”表示差,“△”表示无明确的描述。

(3)炭化法回收技术 其原理与汽化法相似,是适用于从热固性塑料、PVC、PVA、PAN等废旧塑料或轮胎废弃物中,炼取高性能活性炭、碳化物及固体燃料的工艺。

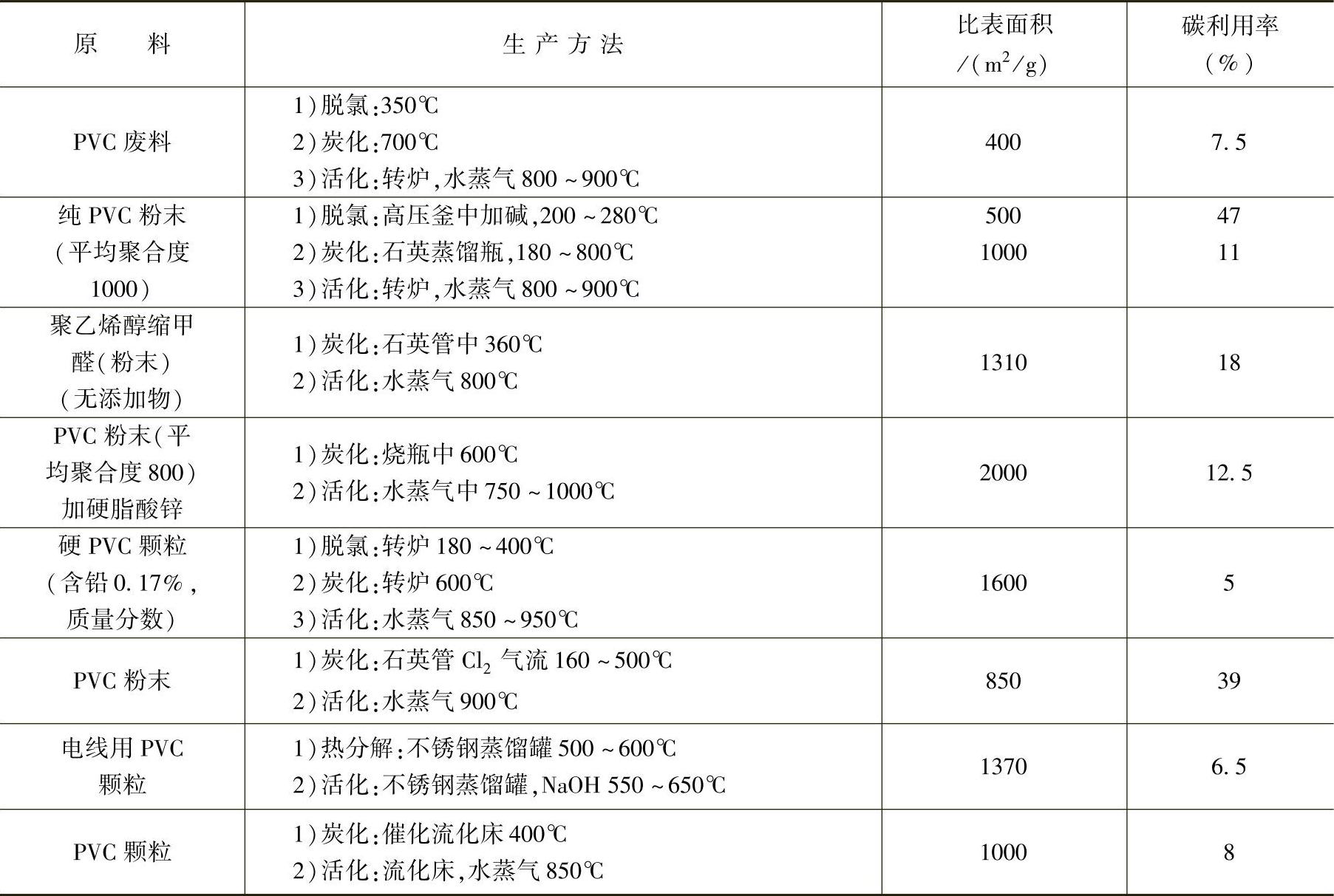

在油化及汽化工艺中也都有碳化物作为副产品排出,可作固体燃料,但在炭化工艺中采用了各种炭化措施,如用水蒸气、脱水性物质(如ZnCl、CaCl等)、氧化物(如高锰酸钾等)作为活化剂,与废料在加热的同时发生炭化及活化反应,使碳化物加速形成交联结构,成为具有牢固键能的优质、高产碳化物(活性炭),发热量可达16.75~20.93GJ/kg(4000~5000kcal/kg)。不同品种塑料炭化工艺也不同。如PVC组成复杂,品种多,故不同品种的炭化工艺也不同,见表20-21。另外,当在350℃以上温度时炭化后,如果直接用硫酸进行璜化反应,再脱HCl后,则可制成离子交换树脂的吸附剂。活性炭加工后可制成纤维状、薄膜状或颗粒状产品。

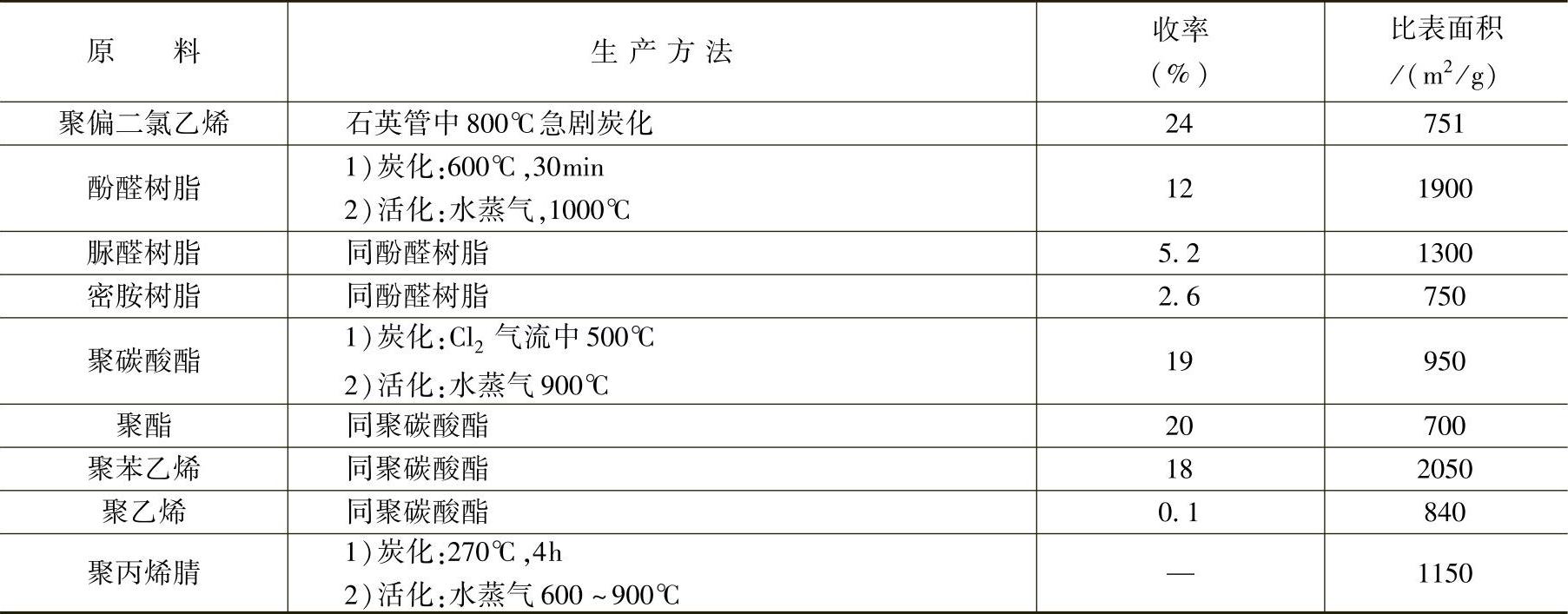

几种塑料的炭化工艺见表20-22。图20-21所示为废轮胎在外加热式转炉中炭化的工艺流程。

表20-21 不同PVC塑料的炭化工艺

表20-22 几种塑料的炭化工艺

图20-21 转炉法废轮胎热分解工艺(神户制钢所)

废旧轮胎在加热升温后被粉化,其颗粒在转炉内回转搅拌,同时被热解,可得到优质碳化物。将转炉中一次分解的碳化物取出,再次高温熔烧,便生成优质炭黑。此外,还可以回收到40%的重质油、气体和轻质油,作为燃料用于工序内加热。

2.化学分解回收法

化学分解回收法是按废塑料的极性及溶解度参数两项指标选择指标值相当的溶剂或催化剂相混合,使废塑料发生水解或醇解反应(这种解聚反应可将废旧塑料重新还原为单体)的一种回收方法。这种工艺简易,易控制,回收单体纯度高,无需再精炼可直接用作聚合原料和化工原料,但废旧塑料必须清洁、单一不得混杂其他品种,目前适于回收PA、PC、PMMA、POM、聚α-甲基苯乙烯、PU、热塑性聚酯等带有酰胺、酯、腈、缩醛基团的对水或醇较敏感的聚合物。其常用回收方法有水解法和醇解法两种。

(1)水解回收法 水解法是以水为解聚溶剂,在特殊工艺条件下可用于解聚PU、热塑性聚酯(PET、PBT)、PC、PA等水敏性塑料,且从中回收单体。

如低密度PU泡沫塑料水解回收时将PU碎料在反应器中加热(315.6℃)并与蒸汽接触即可发生水解反应生成含水多元醇单体,冷却过滤后即可回收多元醇单体,可作为发泡塑料的原料。而分解物中苯胺、甲醇与蒸汽接触、冷凝后的各种溶剂,经蒸馏分离可回收二胺、乙二醇和焦油等分解物。

另外,还可用双螺杆机进行混炼和水解反应同时进行的解聚回收,其工艺流程如下:

PU泡沫塑料→粉碎→进料(双螺杆挤出机)→300℃→高温挤塑→中间加料口送水→混合浆料→水解→分离产物

双螺杆挤出机既是制浆混炼室,又是水解反应器,制浆和水解反应约需5~30min。当螺杆低速旋转时,将加入的泡沫塑料进行塑化并在向前推进中与水掺混形成浆料,边混边进行水解,通过温度和反应时间控制水解程度。其水解产物主要是聚酯和由异氰酸酯产生的二胺,经分离可得到均一的产品。混合产物的分离可采取蒸馏法,先蒸出二胺,后纯化聚酯,也可采用往混合产物中加入酸与胺反应使之沉淀,经过滤所得滤液为聚酯,沉淀物则含二胺。

(2)醇解回收法 醇解法是利用醇类的羟基进行解聚回收的方法,目前主要用于回收PU、PET塑料及PU泡沫塑料。

醇解工艺简单。如回收PU时,将粉碎料与乙二醇在充N2反应器中加热(温度为185~200℃)搅拌即可直接回收多元醇混合物,且无需精炼分离,可直接用作PU发泡塑料的原料,或直接加入催化剂配制成PU发泡塑料的配方料。又如用醇解法回收PET塑料时可选用甲醇或乙二醇等多种溶剂进行解聚回收,甲醇就可直接回收对苯二甲酸二甲酸,直接供聚合制作PET树脂用。

醇解法还可用乙醇从聚酯纤维、薄膜、粒料、废制品粉碎料中回收净化的二羧酸和乙二醇等化合物。

(3)催化剂解聚回收法 它是利用催化剂作解聚反应的,如废旧聚酯(如PET等)在复合催化剂的作用下,于常温常压下进行解聚,解聚产物主要是聚酯的原单体。此单体不需掺和新单体即可直接缩聚成纺丝级聚酯。所选用的复合催化剂(质量分数)为乙酸锌0.15%、乙酸钙0.05%、乙酸锂0.02%。

综上所述,回收的废旧塑料的化学分解主要是通过粉碎、清洗、干燥后,再进行化学处理,从而得到有用的化工原料或油品的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。