这里只介绍直接再生利用技术,它是指用热塑性塑料加工生产过程中产生的边角废料、废品料等单一品种、无分解污染的废塑料或收集的无污染、无混杂的废旧塑料制品,经适当的预处理后直接用于塑化造粒或塑化成型的回收利用方式。

直接回收利用的废旧塑料一般都需经预处理后才可用作再生利用料。预处理方式有很多,如破碎、清洗、干燥、脱泡、增密、分离或加入助剂进行配料等工序,需按废旧塑料状态、回收方式等因素酌情选用。

经预处理后的废旧塑料通常采用挤出机(或注射机)、开炼机进行塑化混炼造粒、拉片切粒、直接成型加工制品。经塑炼后的粒料或片材可作为再生料供各种成型加工选用。

1.直接回收利用再生料的制作工艺

按废旧塑料的品级、塑料制品的种类和塑料品种需选用适当的再生料制作工艺及设备。不同品级回收料的再生技术简介如下:

(1)纯一级回收塑料 这类废旧塑料预处理较简单,常选用破碎处理即可。将破碎料按一定比例与新料混合后即可作为再生料直接用于成型加工。它无需再塑炼造粒或拉片,可节省工序及回收成本,且再生料的性能损失也较少,在适当的回用比例下也不会影响成型制品的性能。

这种再生料可保持原塑料的成型特性,仍可配制成注射级、挤出级、吹塑级等各种成型工艺用料。这种再生料通常都由树脂合成工厂或塑料制品生产厂自行回收再生利用。

(2)受轻微污染的热塑性废旧塑料 这类回收料(包括HPVC)常用挤出造粒法制作再生料,要对挤出机进行改造。

(3)PVC再生料 由于PVC助剂成分复杂,且为热敏性塑料,所以废旧料经加工和使用后性能有变,不宜用于直接利用和挤出造料,常采用开炼机塑化制成不同厚度片材,再切碎成粒,也可用塑化后的热熔坯直接模压成型。

(4)PVC、PU人造革 由于其废料由树脂和织物组成,所以需采用酸液处理(如质量分数为30%的硫酸,温度为100℃,处理时间为30min),经水洗去酸后干燥,才可萃取再生料。

(5)泡沫塑料、薄膜、纤维等低密度材料 由于这类材料熔点低,体积大,密度小,所以需进行特殊预处理后才可进行再生回收。特殊预处理包括增密、脱泡等工艺。

1)增密工艺是指用于提高泡沫塑料制品、薄膜、纤维制品等的密度的工艺,其原理是利用加热使塑料发生粘结或压实呈团料的方法来提高废料的密度,常采用如下三种工艺:

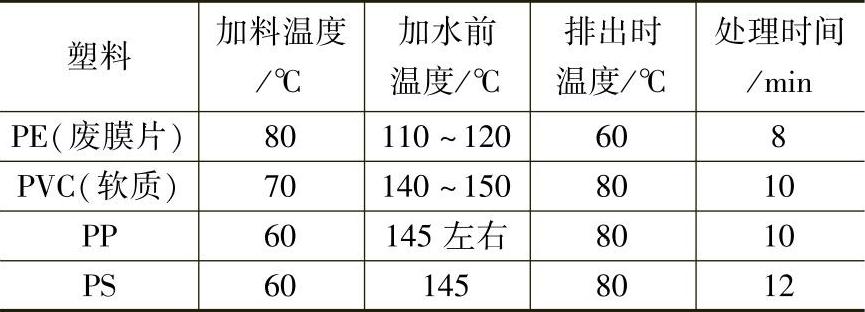

①重复破碎混合法。将废旧薄膜或泡沫塑料高速混合成碎料,且在摩擦热下呈半熔态时即注入冷水,半熔料受冷凝聚,水分呈蒸汽排出,即可制成干燥粒料。其工艺条件见表20-13。

表20-13 重复破碎混合法的工艺条件

②低温磨碎法。将制冷剂(如干冰、液氮等)与废旧料(用量比为1∶1)注入磨碎机中,使塑料达脆化状态时进行磨碎制作粉粒料的方法,适用于加工PVC、PP等低温冷脆性的旧轻质制品。

③压实法是采用专用粉碎压实机,如配置压实供料器的挤出机或加料段大直径螺杆的压实挤出机等,将轻质废旧料压实到适合挤出或模塑用料的体积和密度标准。

2)脱泡处理是用于将废旧泡沫塑料转变成实体料的方法,如将EPS加入热轧辊间加热挤压使泡沫体变成半熔融实体,并粘在高温的辊筒表面(两辊表面温差30℃),用刮取机刮下粉碎成直径为1~2cm的粒子,再经100~120℃×30min烘干后,粒子直径可缩小成2~5mm的粒料。

(6)复合再生工艺 对于二级回收料或多次反复回收利用的一级料,其物性及加工性都会受到损伤,不能再直接制作再生料,必须在再生加工时加入一定量的助剂(称为配料),尤其PVC更为需要,因其增塑剂、稳定剂在加工和使用过程中更易迁移和析出,故再生时必须加入抗氧化剂、热稳定剂等助剂,如添加少量磷酸盐类稳定剂可有效地提高PET、HDPE、PP、PC的物理性能等。此外,按再生料的性能要求还可加入填充剂、补强剂、染色剂、偶联剂、相容剂(对再生多组分混合料时)等助剂来提高再生料的强度、抗冲击、耐热性及外观质量。对每种再生料而言,需按对回收料性能测定、评估及需配制再生料的性能指标酌情配料。

制备复合再生料的工艺方法与单纯再生料相似,但需增设配料混合工序。

2.直接再生料的制作设备

在制作直接再生料时各工序需采用的主要设备简介如下:

(1)粉碎机 在本章第三节已介绍过,这里不再赘述。

(2)清洗和干燥机 收集的回收料一般都需进行清洗(除填埋料外),用以去除废料表面污物、泥土、灰尘、垃圾、金属屑等杂质及残留在表面的有毒物质。

按清洗的要求可分为预洗(又称粗洗)和精洗。粗洗常用于粉碎废料前去除杂质异物,以免损坏粉碎机。精洗用于彻底去除污物杂质,为再生加工提供干净的回收料,可用于清洗粉碎料、薄膜、容器等各种废旧制品。清洗机的工作原理按清洗制品品种设计。清洗的基本过程可分为浸泡、搅拌或冲击清洗、洗涤、干燥等工序。如清洗废旧料时,先将废料投入热水(加入洗涤剂)中浸泡数小时,再搅拌,边粉碎,边洗涤,通过彼此摩擦和撞击洗去杂物和污物,然后进行清水清洗、烘干,从而加工成干净的回收料。

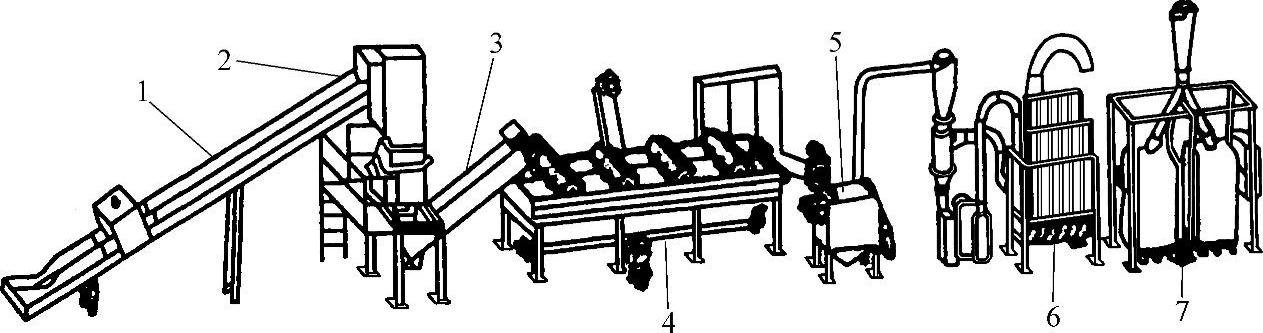

清洗的操作方式可分为手工清洗和机械清洗。手工清洗按制品品种设置清洗方法,如薄膜采用整张薄膜去油污、刷洗、漂洗、晒干(烘干)等工序。机械清洗可分为间歇式和连续式两种,可组成流水线清洗。间歇式是先浸泡制品后机械搅拌切碎清洗的方式。连续式则是先切碎废料再连续地进行清洗干燥的方式。一般机械清洗设备均带有干燥机,如热风干燥机、真空干燥机等。图20-18所示为连续式废膜清洗流水线示意图。

图20-18 废膜清洗流水线

1—配有金属探测器的传送带 2—湿碎机 3—摩擦清洗机 4—沉淀箱 5—机械干燥机 6—电热烘干机 7—大双料袋配接装置

(3)塑化混炼设备 热塑性废旧塑料经粉碎、清洗、烘干后需经加热和在剪切作用下进行混合、熔化、剪切熔炼,使物料各组分均匀混合,该过程称为塑化混炼。其常用设备按工作运行情况可分为间歇式和连续式;按混合过程特征可分为分布式和分散式;按混合力大小可分为高强度、中强度和低强度等品种。

1)间歇式混合设备。这类设备均属初炼设备,主要设备有开炼机和密炼机(按结构有Z形捏合机、高速捏合机等),其作用是将物料在半熔状态下搅拌、混合、熔炼成粘弹体状混合料时即可取出供成型用。这种设备还可用作混合溶液或乳液、悬浮液的混合搅拌器,由于这类设备的发展历史较长,技术成熟,便于操作调整,价格便宜,混合强度高,所以目前应用很广。

2)连续式混合设备。主要设备有各类挤出机、FCM混炼机等,可将物料连续地进行加热、塑化、熔炼成粘流体混炼料。自动化程度及生产能力高,混合质量稳定,可节约工序,广泛用于塑炼各种热塑性废旧塑料。

在上述设备中,只能起将混合物各组分扩散混合作用的,称为分布式混合设备,如重力混合器、转筒式及螺带式混合机、捏合机、高速混合机等;具有粉碎混合物料粒和分散混合作用的,称为分散式混合机,如开炼机、密炼机等。

任何形式混合机的工作原理都是对物料进行加热、剪切、拉伸、碾压(挤压),将物料在熔融或半熔融态(粘弹态)下进行熔炼,并经一段时间混炼后可使树脂中各组分充分混合,均匀分布,分子间熔结成一体。如开炼机利用轧辊间的剪切力;密炼机利用对熔料的压力及转子搅拌速度;挤出机利用螺杆及转速产生的剪切速率、剪切应力、挤压力等。混炼设备就是在各种作用力下进行塑炼加工的,按对物料混炼强度的高低可分为高强度混炼设备和低强度混炼设备。

(4)造粒设备及改造挤出机 多数直接利用的再生料都需将废旧料塑炼制成颗粒料(即称为造粒)才可作为成型加工用料,所以要设置造粒工序。

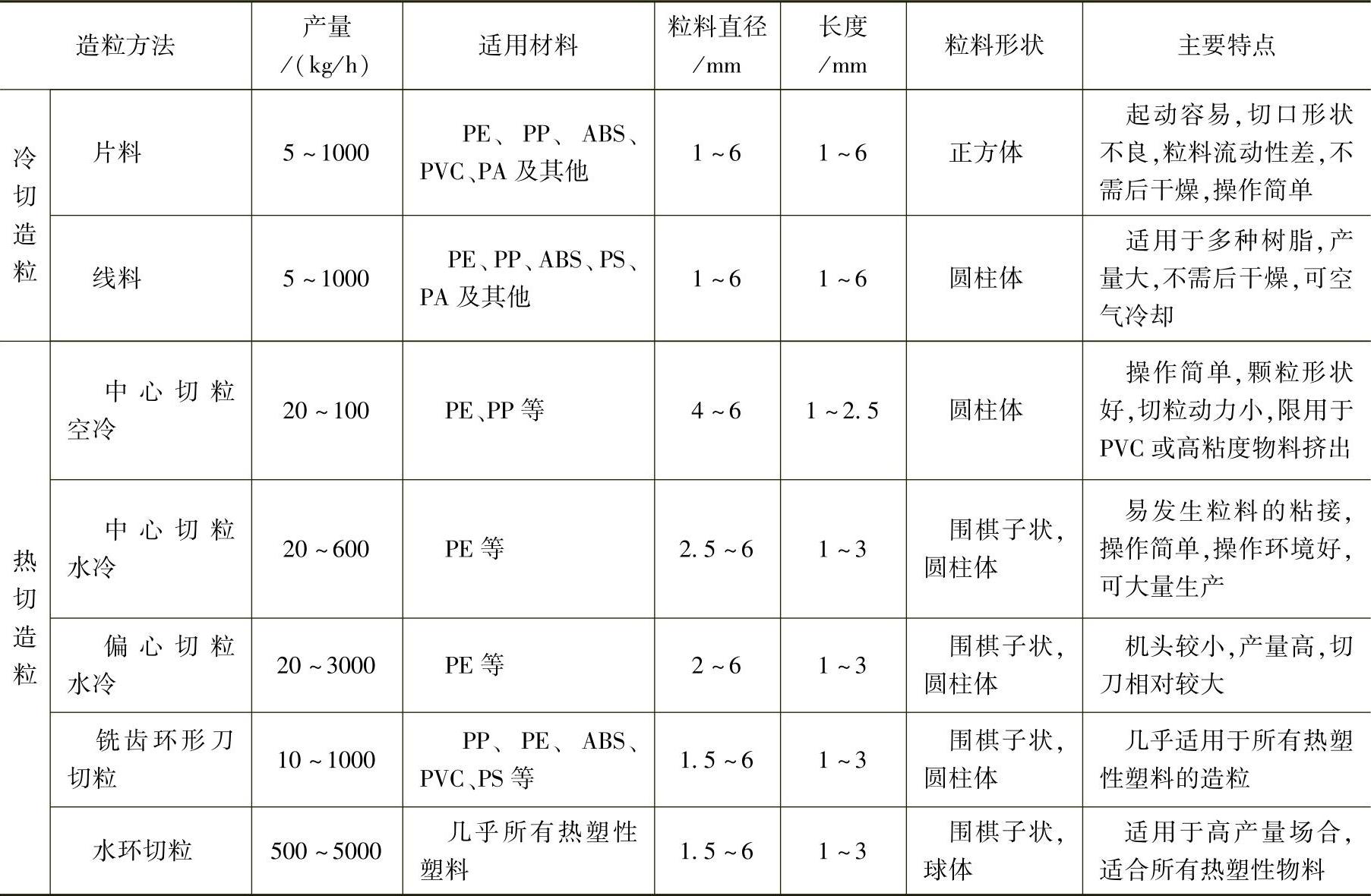

1)造粒工艺及装置。造粒成型方法可分为冷切粒法和热切粒法。冷切粒法又可分为开炼机制出拉片冷切、挤出机挤出片料或条料冷切等方法。热切法也可分为干热切、水下热切、空中热切等方法。无论什么方法都要求粒料颗粒大小均匀,色泽一致,外形尺寸不超过3~4mm,颗粒过大会给成型带来困难。颗粒形状以球形和药片形为好。

除拉片冷切法用双辊塑炼机切片然后用切粒机切粒外,其余造粒大多用挤出法。挤出法造粒可利用普通单螺杆挤出机进行挤出造粒,具有连续、密闭、机械杂质混入少、劳动强度小、噪声小等优点,但产量不如用塑炼机高。

①冷切法。主要采用拉片冷切法,是指经两辊塑炼机压成片,冷却后经切粒机切粒的方法,该法主要用于PVC造粒,工艺流程如下:

树脂称量(助剂计量)→高速捏合→密炼→塑炼→片→切粒。(https://www.xing528.com)

该工艺料塑化好,产量高,但是加工工序多,易混入杂质,劳动强度及粉尘大。

②热切法。将旋转的切刀紧贴于机头模板上,直接将刚从挤出机挤出热的圆条状料切成粒料,然后冷却而制得颗粒。

●干热切。机头处装切刀2~8把,切刀形状可以是长条形或镰刀形,此法只适用于PVC。

●空中热切,与干热切相似。为防止颗粒粘结,在切粒罩内用鼓风机或喷淋温水冷却颗粒。用鼓风机冷却适用于PVC的造粒,特别是含铅稳定剂、碳酸钙等用量较多时,切粒后不易互相粘连。

●水冷热切适用于聚烯烃造粒,料一经挤出马上切断并喷水,防止料粒互相粘连并粘在机头上,水与料一起落下,经脱水后送入储槽。

●水下热切适用于聚烯烃。该法是把机头和切刀都放置在循环的温水中进行生产。不同造粒方法的特点比较见表20-14。

表20-14 不同造粒方法的特点比较

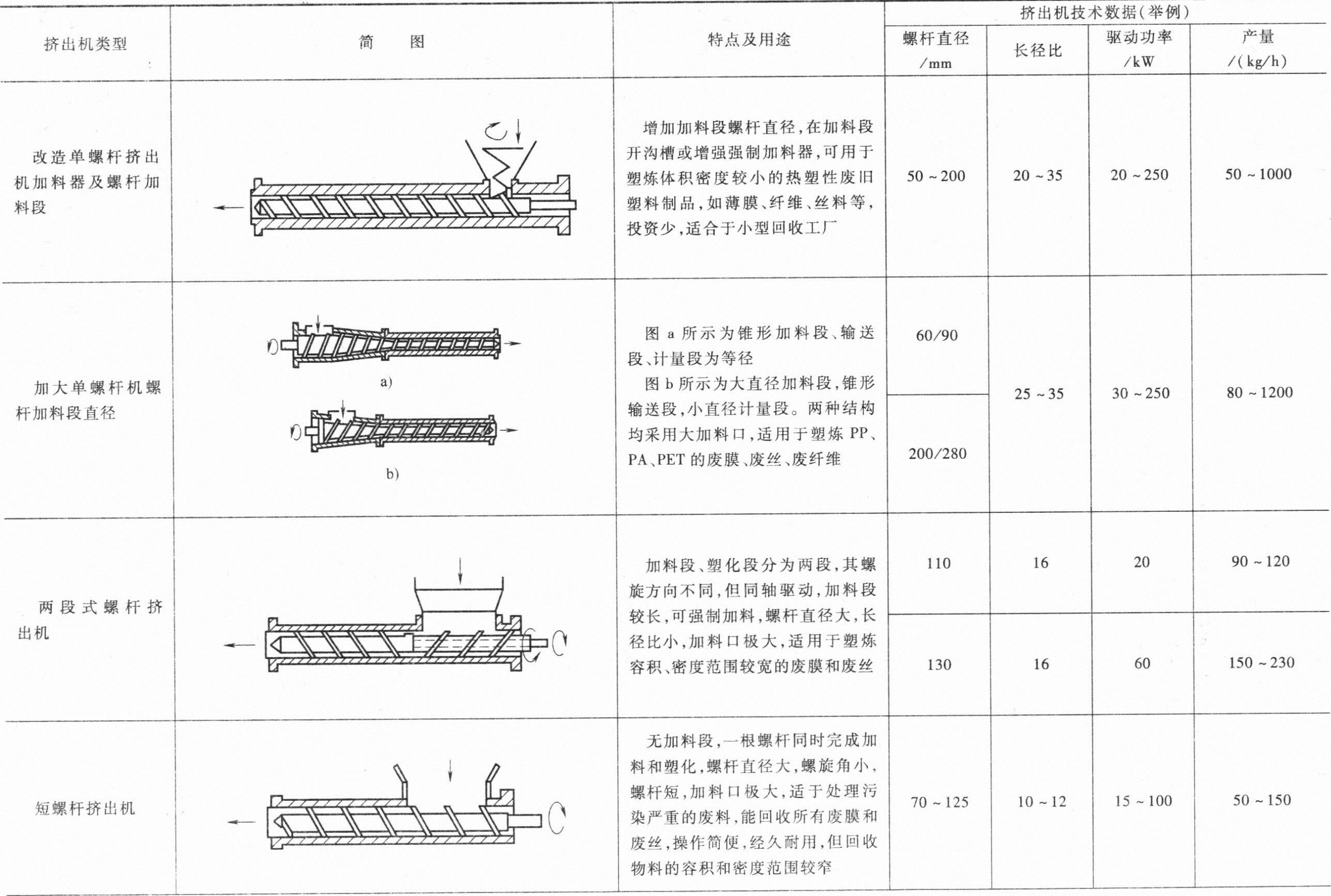

2)改造挤出机。由于回收处理后的回收料体积大,密度小,质量轻,物料在料筒中不易沿螺槽自动前进,而且回收料的粒度、尺寸形状不均匀,含有的残存杂质会影响再生料的性能和造粒加工,因此不能采用常规的挤出机进行造粒加工,需对其螺杆、加料斗及机头过滤装置进行改造。

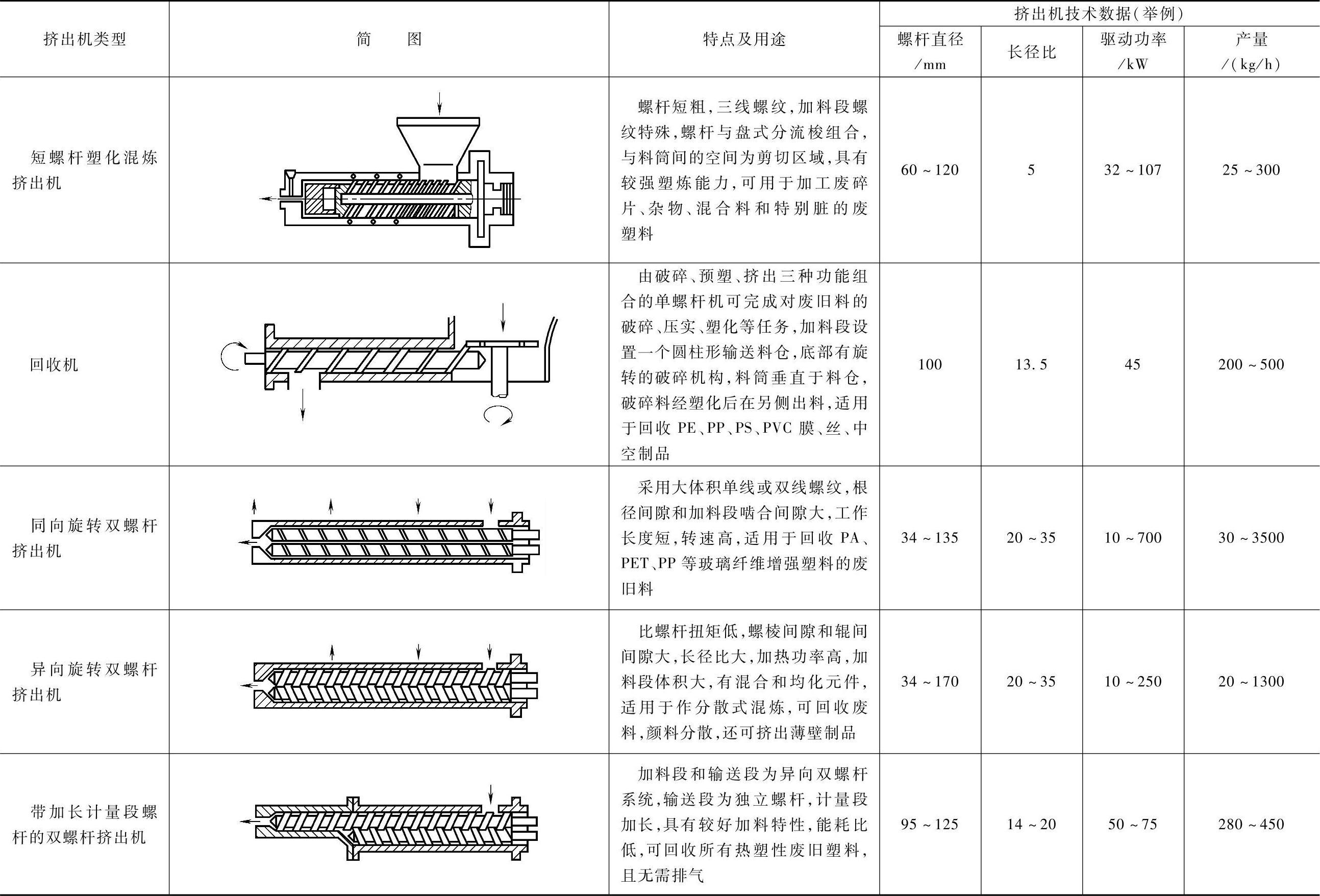

①改造挤出机螺杆具体的改造方法很多,主要采用强制加料器的料斗和加大螺杆加料段的送料能力等措施。几种回收用挤出机简介见表20-15。

②改造过滤网。废旧塑料回收挤出机料筒挤出口端也装置分流板及过滤网组合件,起熔料分流和过滤熔体中杂物的作用,可保证干净的熔体沿挤出方向均匀混合匀速挤出。由于废旧塑料中杂质含量比新塑料多,所以过滤网极易堵塞,因此要改造过滤网结构,既要保证充分滤去回收料中杂物,保证熔体适当的通过时间,不发生热分解,又要尽量不发生堵塞,而且一旦网眼被堵,则要求可简便迅速地拆装更换,换网停机时间及熔料在料筒内滞留时间最短,还要便于清洗粘附在网孔内的杂质污物。

因此,人们设计了许多结构,如双工位网板往复移动更换装置、旋转式更换装置等。这种结构很多,可进行快速装拆过滤网,也可达到不停机换网的目的。

3.直接再生料的应用

物理再生法制作的再生料多数先作成颗粒料,然后按一定比例与新料混合后进行各种成型加工,但也有直接用再生料制作低性能制品的,如废薄膜料经清洗后用开炼机塑化成热熔坯模压制作盆、盘、桶等低档制品,或用回收PVC经捏合挤出管材或挤吹容器等。

表20-15 几种回收用挤出机简介

(续)

(1)一级回收料的再生利用 一级回收再生料可与新料混合使用,供注射、挤出、吹塑、浇注、模塑等各种成型加工用。再生料与新料的混合比例称为回收率。混合料中再生料的比例不能太高,回用次数也不能过多,因为回收料在过去加工和使用过程中受降解和老化的作用,性能会明显下降。如果回收次数多,则回收料的性能更劣化,回收料将不能视为一级回收料,应降为二级或三级回收料处理再生利用。

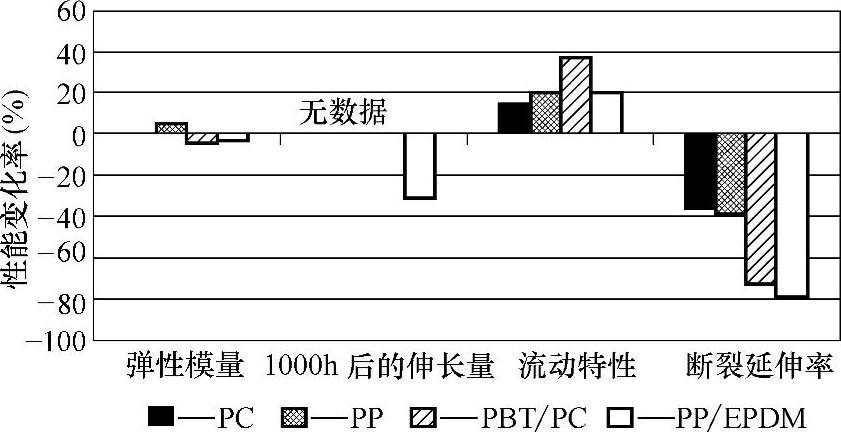

任何品种的回收料其性能都会或多或少地下降,但不同品种、不同使用条件、不同加工及回收方法下,其性能的下降程度不同。如PET再生料的质量一般比较好,试验表明,PET的性能能够反复五次回收加工后保持基本不变。但其他的材料就不一样了,图20-19所示为PC、PP、PBT/PC和PP/EPDM四种材料在四次循环回收后的性能变化情况。

从图20-19可以看到,四种材料的弹性模量变化不大;流动性变好了,这是由于高分子链的降解、断裂导致相对分子质量的下降;断裂伸长率下降很大,最高的已达80%。因此,对大多数塑料来说,其再生料的(如大多数二级回收再生料)质量都明显比新料差。通常我们把再生料分成四个等级:最好的优级,一般是一级回收再生料,与新料的性能接近,基本上可直接代替新料使用;高级再生料与新料的性能比较接近,在再次生产时可以以较大的比例代替新料;中级再生料的质量明显低于新料,一般用在价值较低的制品上,如花盆、排水管、交通护栏等;最低等级的再生料为低级品,含有较多的杂质,大多用于塑木制品。

图20-19 四种材料在四次回收后的性能变化

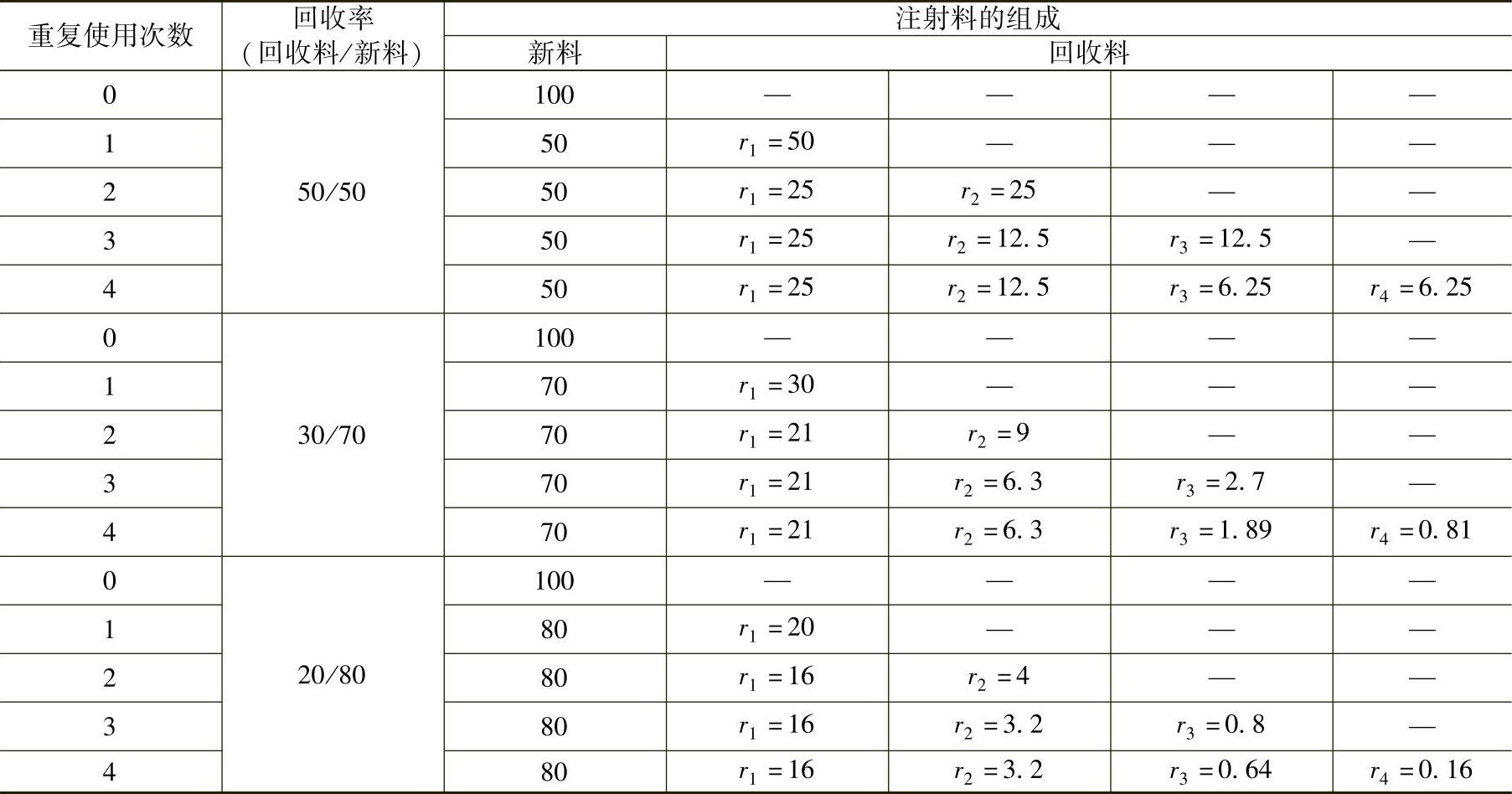

一级回收料一般回用次数为4~5次,回用的物料应酌情进行干燥等预处理。一般回收率为20%~50%,视回收料品种及质量、成型制品性能要求及成本、成型工艺等诸因素而定。不同情况回收率也不同,如PVC塑料热稳定性差,回收率一般在20%以下,当用作低档生活用品时回收率可适当提高。回收率的计算见表20-16,它是以注射成型为例,当回收料与新原料之比(回收率)为20/80、30/70、50/50等比例时计算各次回用率配比的。

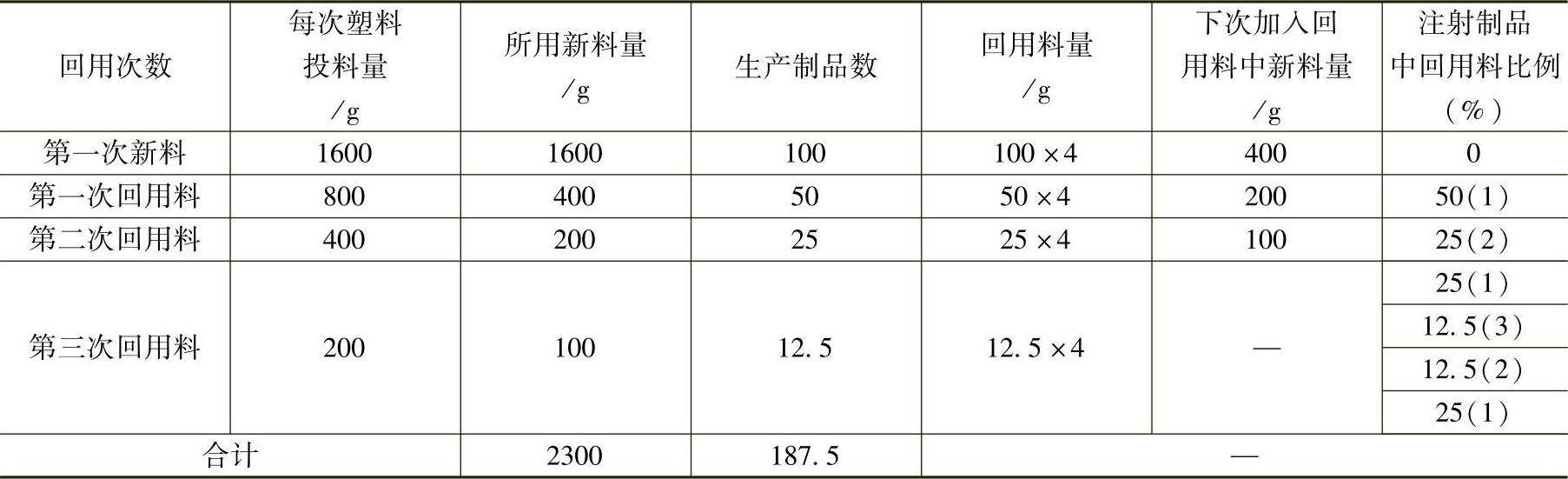

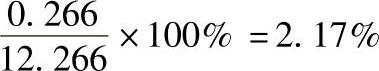

应用举例:某注射制品重12g,主流道和分流道料量4g,混合比例为50/50,塑料新料初次投料1600g,计算回用料组成和每件塑料制品所需塑料新料量及每件注射制品中未用于进一步回用的塑料。其回用料、新料及回用料比例见表20-17。

表20-16 注射用回收率及注射料的组成

表20-17 回用料、新料及回用料比例

每件制品所需新料量为2300g/187.5=12.266g每件制品未进一步回用的边角料为

12.266g-12g=0.266g

未回用的边角料所占比例为

同样的计算可得出不同回用次数所需塑料,或加入回用料的新料的其他配合量。

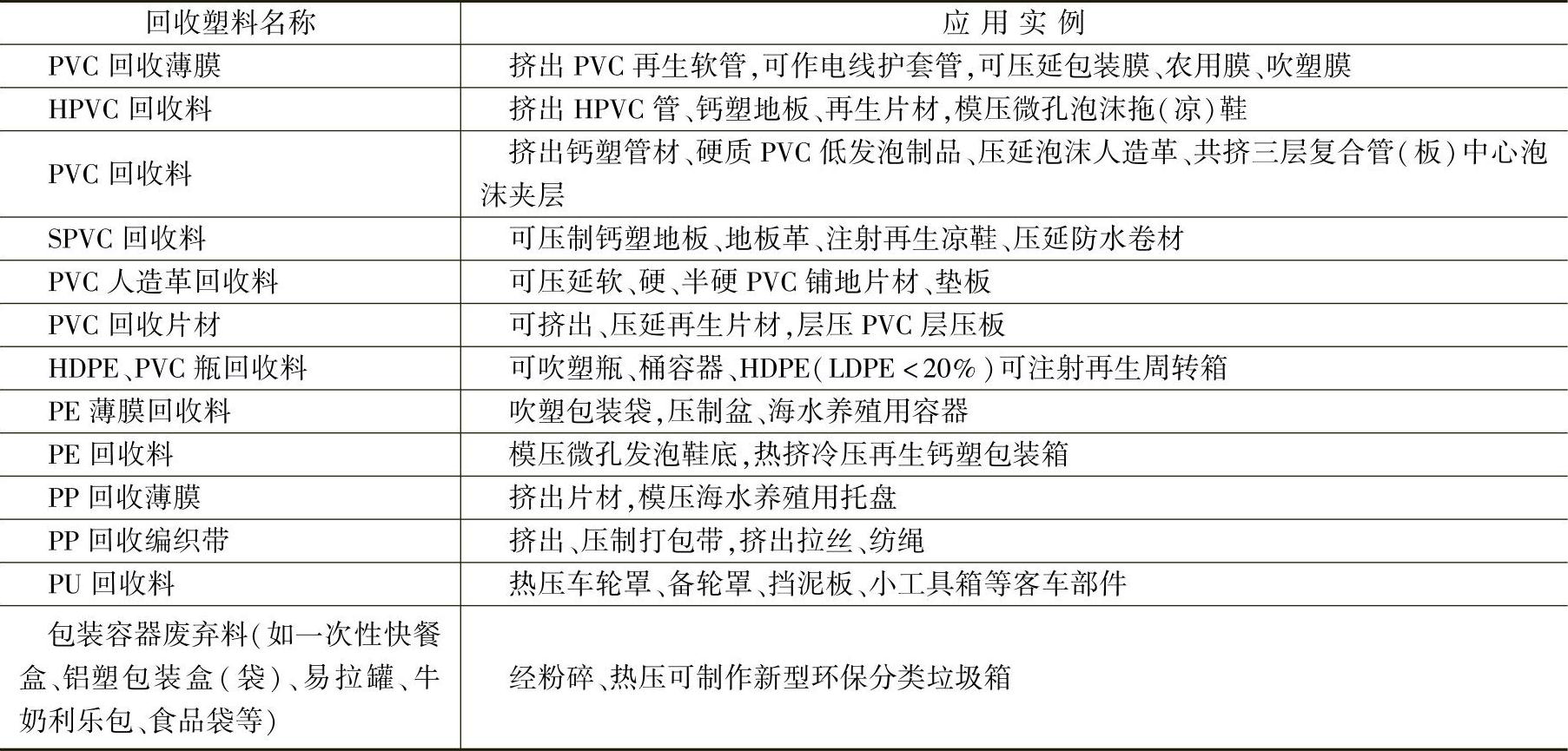

(2)二级回收料应用举例 二级回收料多数需加入各种助剂和少量新料后经混合、塑炼、造粒配制成再生料才可供各种成型加工,其应用举例见表20-18。

表20-18 二级回收再生塑料应用实例

此外,再生料还可用于浇注、滚塑、热成型和发泡等工艺制作再生塑料制品,如用于制作的庭院家具外观漂亮,颜色鲜艳,耐候性好,使用寿命长,既可节省木材,还有利于保护环境。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。