如前所述,各种制品在加工过程中不可避免地会产生质量缺陷,需及时分析并消除,确保正常生产。另外,不同成型加工方法加工制品时发生的质量缺陷形式、原因及消除方法也各有特点,故需各自进行原因分析并采取解决方法。在本书的前面章节已介绍了几种成型工艺质量缺陷的原因分析和解决方法,故本节主要简述注射、压制、挤塑成型加工模塑制品常见的质量缺陷原因和消除方法。

随着塑料工业和成型加工业的长期发展,现在人们已掌握了有关塑料性能的大量数据并积累了丰富的成型加工经验,从而大大地提高了控制制品质量的水平,尤其是计算机技术的引入,不仅可使人们快捷、简便、精确地完成各种制品复杂的力学、热学等结构设计计算,而且在热塑性塑料方面还可采用计算机辅助选料、制品辅助设计、CNC成型设备加工制品快速成型技术加工样品等;在模具方面可采用CAD/CAM技术设计加工模具,且可采用MPI软件系统(Moldflow Plastic Insight)对注射加工各种热塑性塑料制品时熔料流动、冷却、制品结构质量进行模拟分析,预测制品可能发生的质量缺陷(如内应力、收缩、变形等),同时还能帮助完成选用适当塑料,调整塑件及模具的尺寸结构设计,优化成型工艺参数等工作。由此可见,目前预测发生缺陷的能力已大大增强,常可在批量生产前做到防患于未然,降低发生缺陷的概率。但在日常生产中由于导致发生质量缺陷的因素很多,防不胜防,而且引发缺陷因素的随机性很大,所以在生产中还有许多质量缺陷需及时分析处理,保证维持正常生产。

当成型加工发生质量缺陷时,通常运用因果关系的方法分析原因,类似于全面质量管理方法中的树状图或鱼刺图分析法,即将发生原因可分为塑料物性、制品结构、模具结构、成型工艺(包括设备、工艺条件)等四类,然后再逐类细分各影响因素,结合实际情况分析查找产生缺陷的主要因素,并采取措施消除缺陷。通常因果分析为定性分析,常需进行试验后才能确认分析结论,进行定量调节。下面介绍若干成型工艺产生质量缺陷时的原因分析实例。

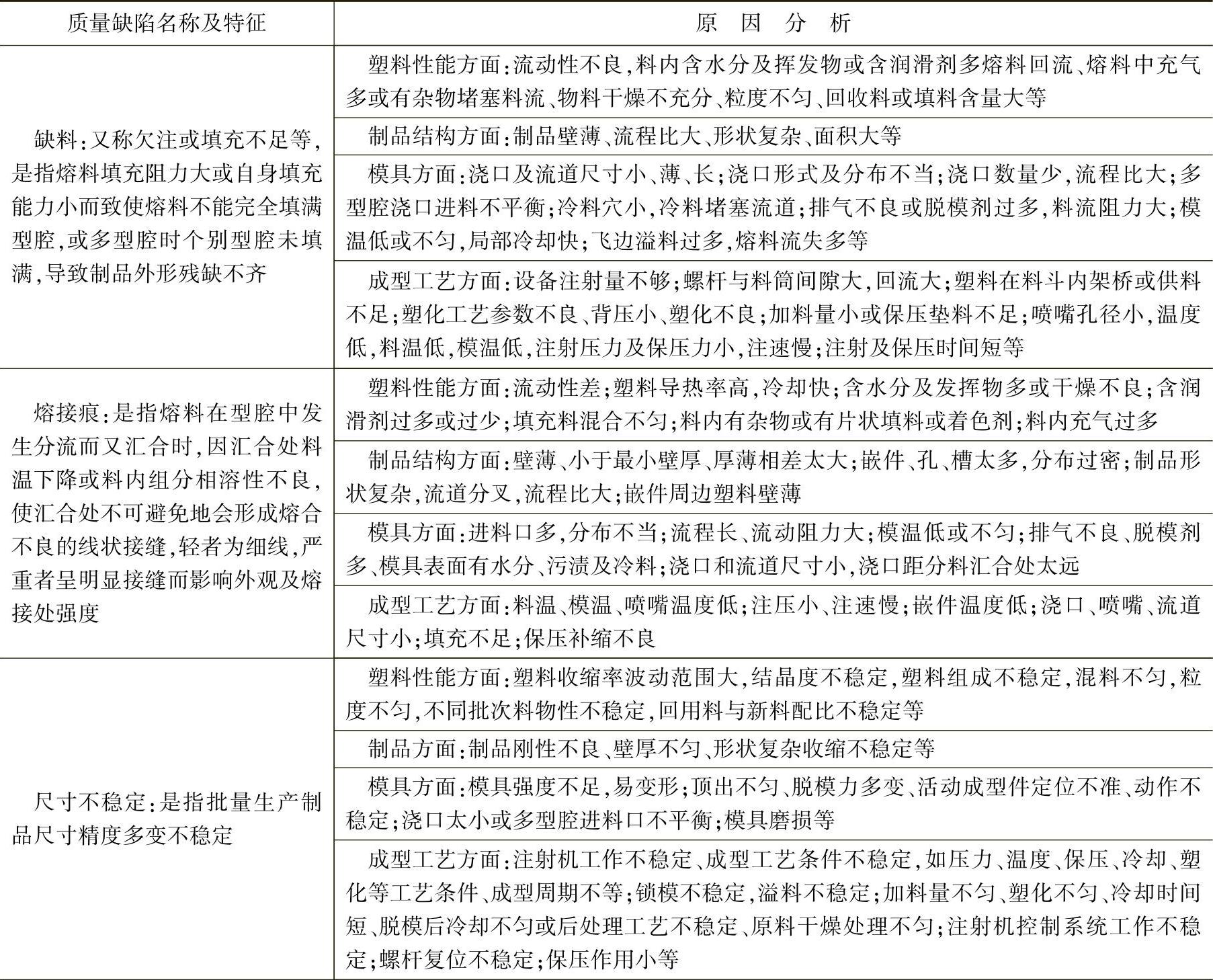

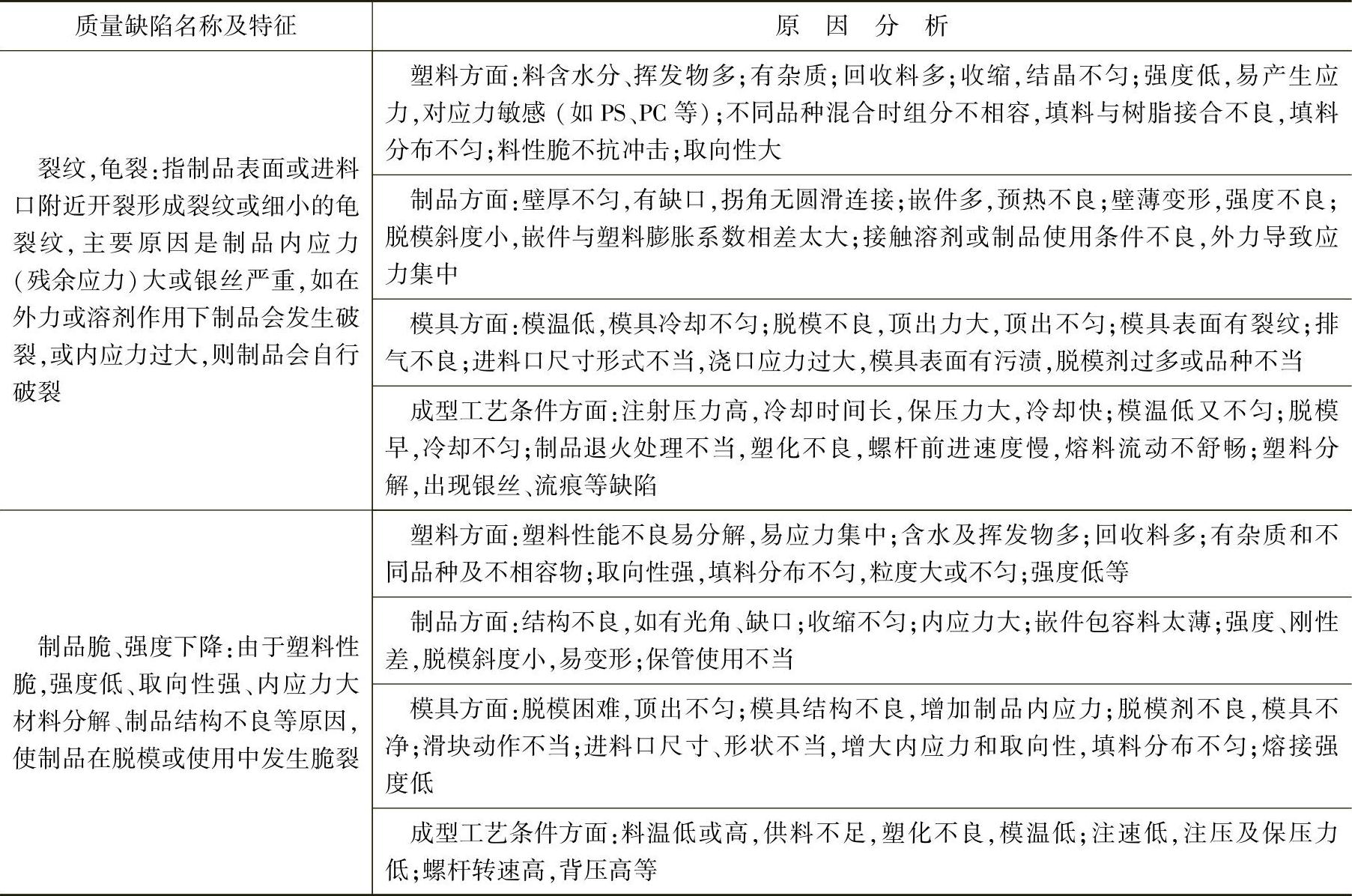

1.热塑性塑料注射制品质量缺陷原因分析及解决方法(见表19-219和表19-220)

表19-219 热塑性塑料注射制品的质量缺陷原因分析

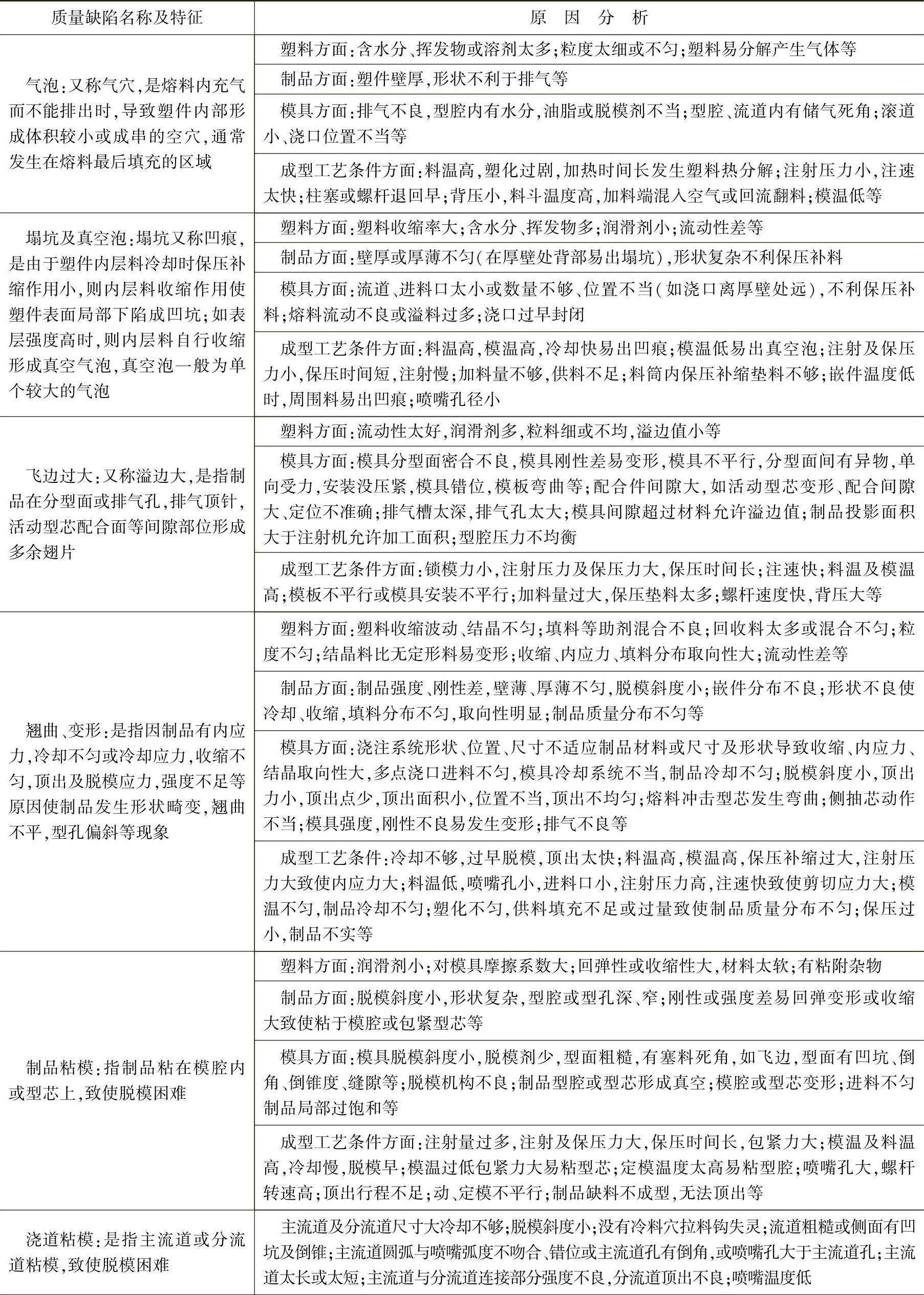

(续)

(续)

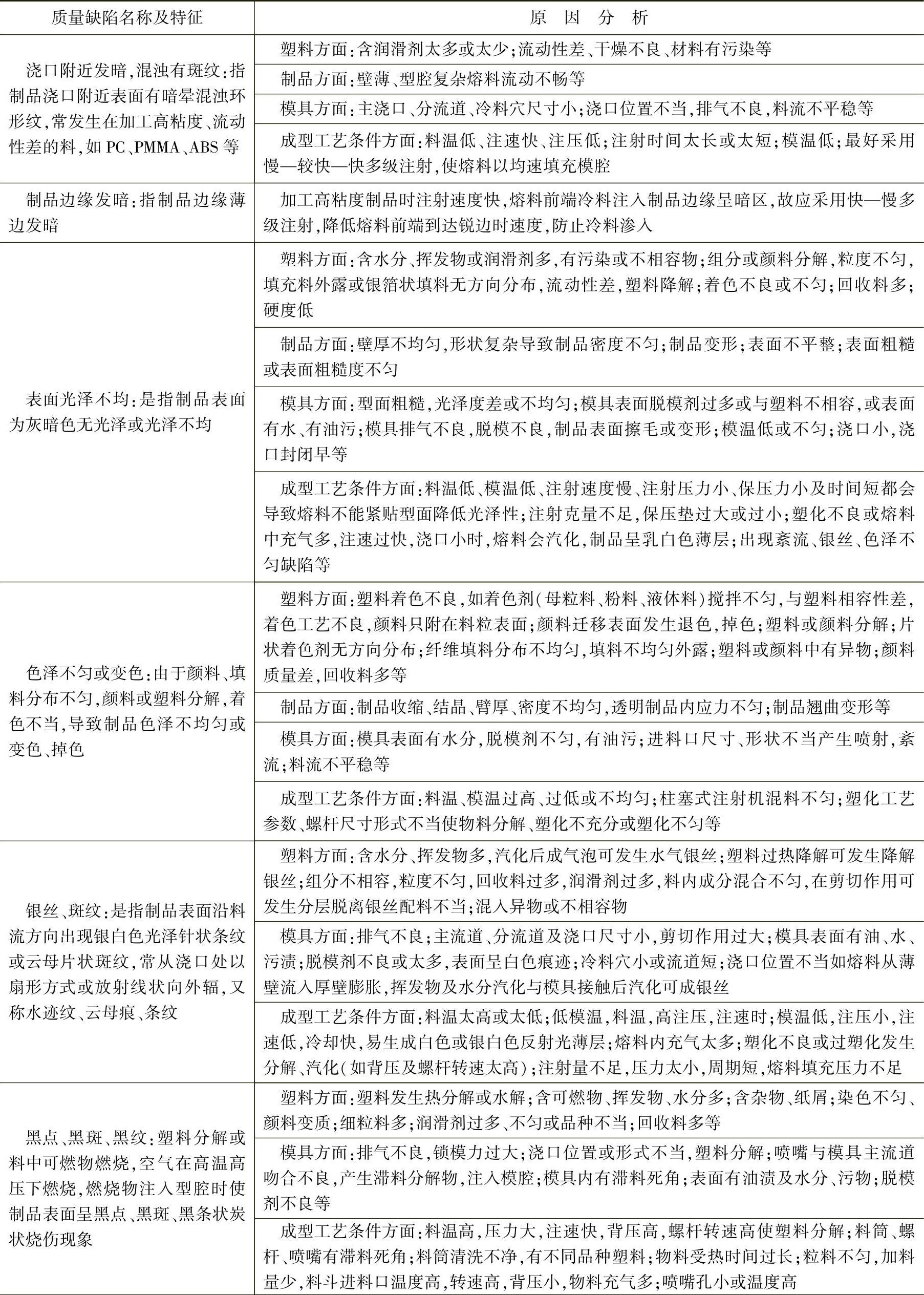

(续)

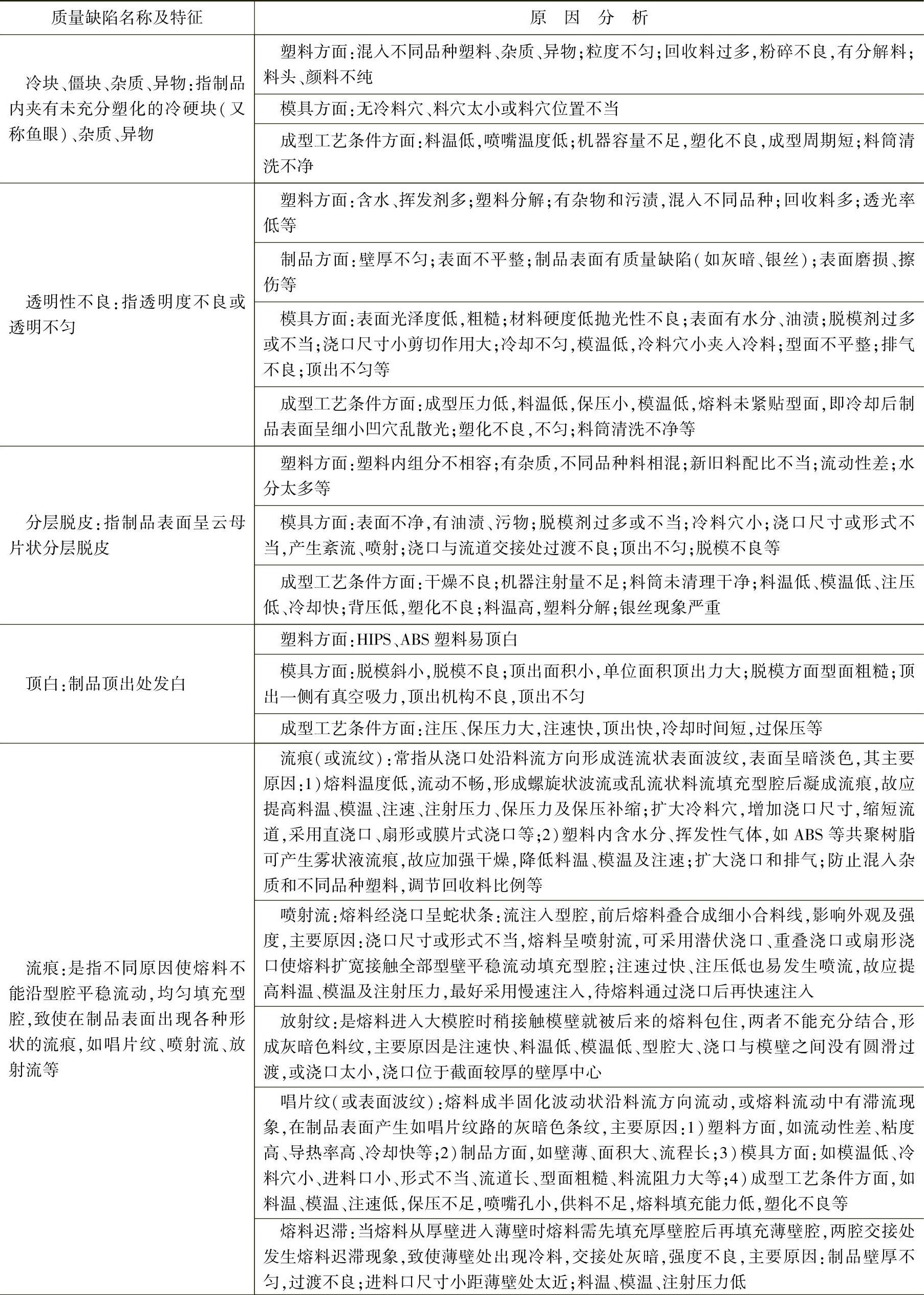

(续)

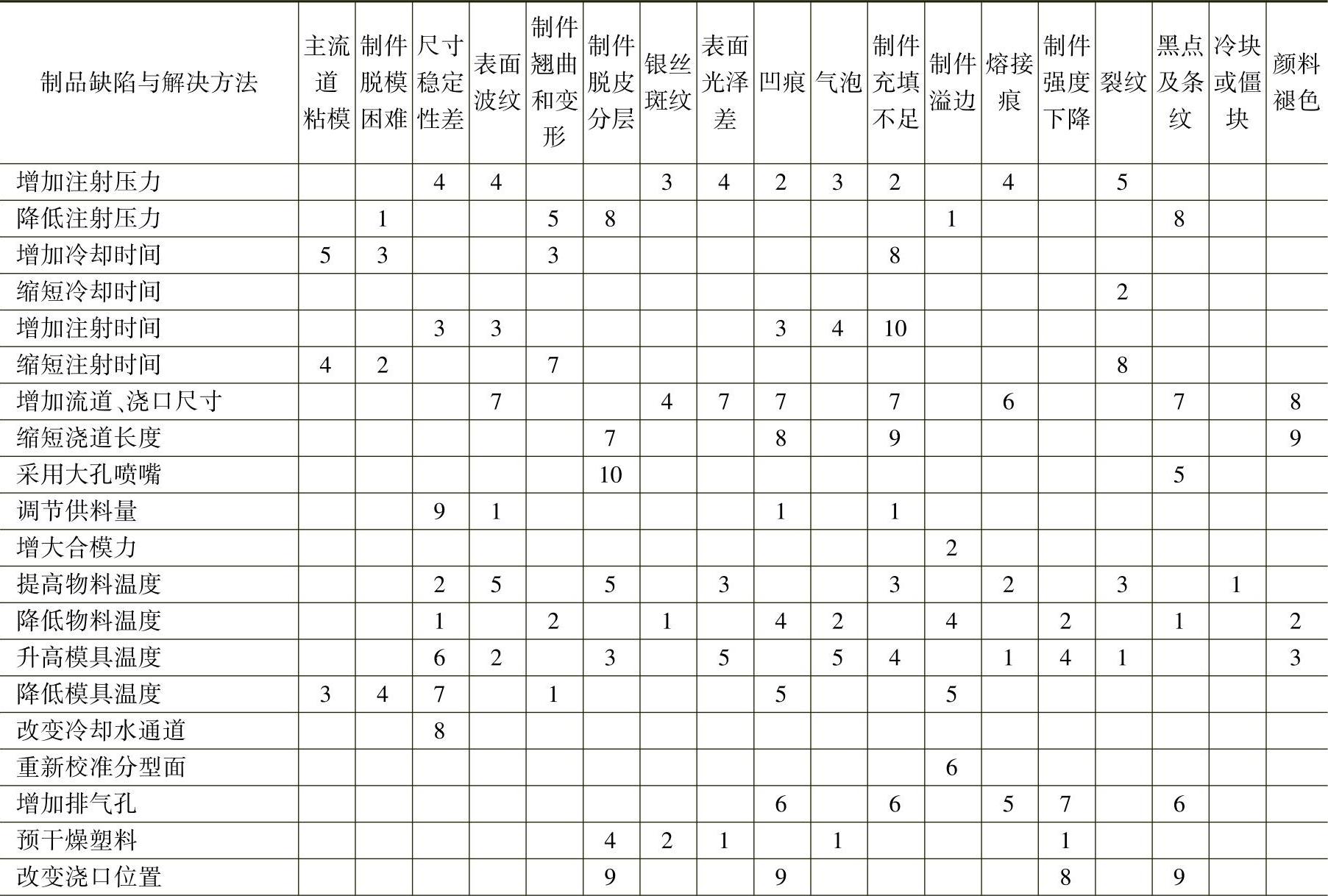

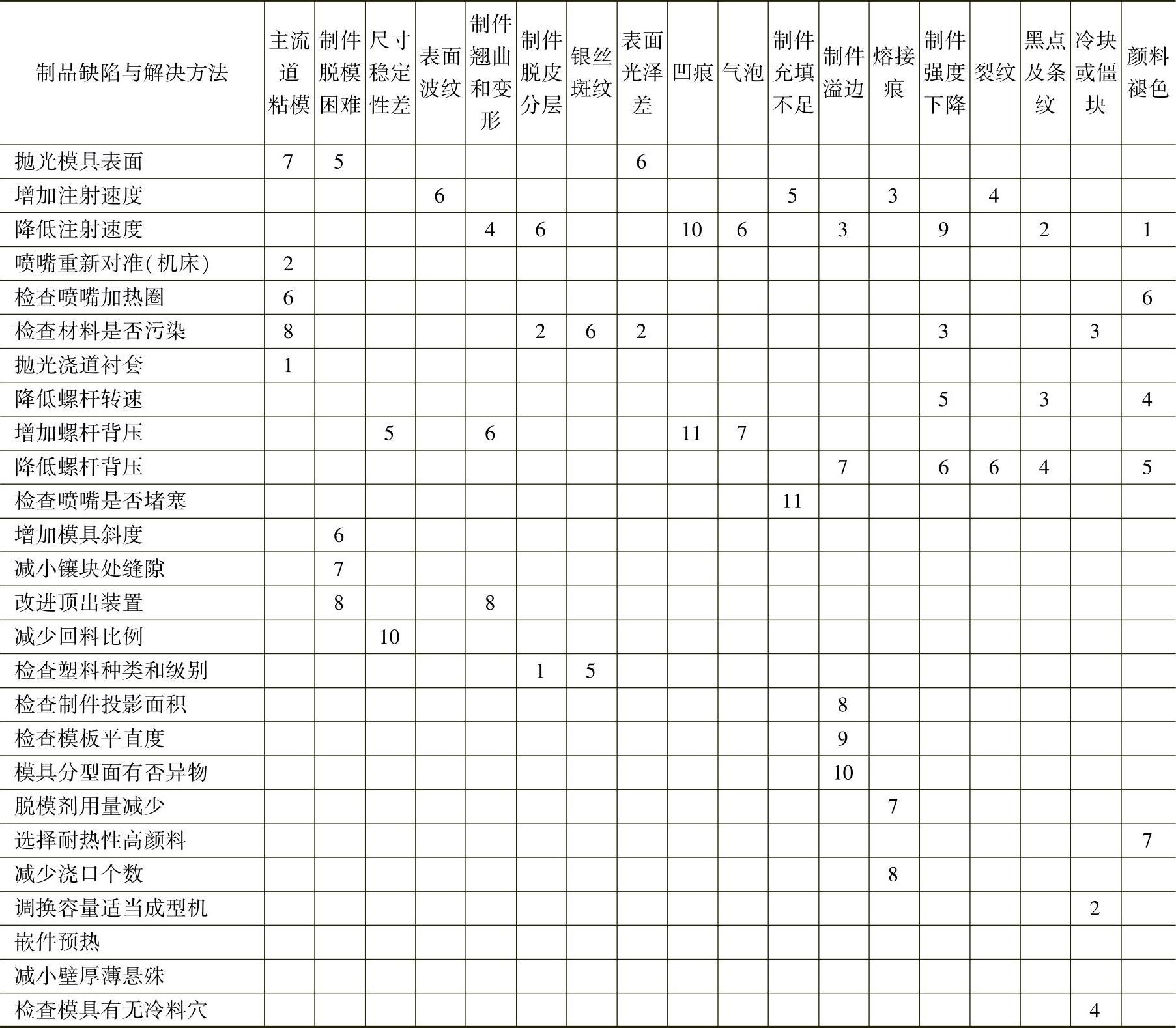

表19-220 注射成型时出现问题解决方法

(续)

注:本表的数值是用于按缺陷查找解决方法的顺序号,如要解决熔接痕缺陷,则在熔接痕栏里往下看直找到1号,从中可知第一步是采用提高模温,如果还不能解决缺陷,则在同栏中找出2号解决方法,以此类推,直到解决问题为止。表中任何一种纠正方法只是解决某一特定问题的,在许多情况下,产生缺陷因素很多,一般需几种方法结合起来才能解决。

2.热塑性增强塑料注射制品质量缺陷原因分析及解决方法

热塑性塑料注射制品常发生的质量缺陷及原因分析也可用于分析增强塑料制品,但增强制品也有独特之处,现简述如下:

1)易发生收缩取向及翘曲,且纤维含量大、长纤维制品更易发生取向及翘曲。通常结晶型塑料(如PA、POM)比非结晶型料(如PC、PPO)更明显。此外,壁薄、流程长的大平面薄制品,或浇口尺寸小、数量少,或接近薄壁处时都会导致制品取向性增大,易翘曲。另外,料温、模温及注射压力小和注射速度高也会增大收缩取向性。

2)熔接不良,填充不足。增强塑料流动性差,纤维含量多、纤维长则流动性更差,易产生熔接痕、熔接强度差、欠料等缺陷。因此,制品壁应偏厚、形状简单、流程短;浇口尺寸应大、流道应短粗、平直少转弯,应设冷料穴;宜选用较高的注射压力、料温、模温及较高螺杆转速和背压,但要防止损伤纤维长度,降低制品强度。另外,降低回收料比例及回用次数也可改善熔接质量,提高流动性。

3)表面光泽性不良。增强塑料制品表面粗糙,光泽性差,可能外露纤维,表面呈灰暗、粗糙,纤维含量越高,缺陷越突出。另外,型腔流道复杂曲折、流程长、温度低、注射压力小时还会出现纤维及树脂分头聚积,两者接合不良时会产生玻璃纤维银丝。通常需采取提高料温、模温,加大注射压力和注射速度,或提高保压补缩作用,或提高塑化效果可用来消除缺陷。但增大注速易增大取向性发生翘曲。同时,提高螺杆转速和背压增加塑化作用也会损伤纤维,降低强度。

4)磨损大。加工增强塑料对料筒、螺杆、喷嘴、模具浇注系统会产生较大的摩擦磨损和腐蚀现象,且当树脂粘度低、玻璃纤维含量大和硬度高时磨损率更大,由此会发生熔料回流,使熔料中混入磨屑而影响成型工艺参数的稳定性及注入克量。因此,这些结构零件应采用耐磨耐蚀钢制作,或对其表面进行镀硬铬处理,而且必须采用螺杆式注射机加工,柱塞注射机只可能用于加工短纤维粒料。

5)其他方面,如脱模性不良,易磨损型面,应采用较大脱模斜度;易产生挥发气体,模具需充分排气;为降低质量缺陷,成型工艺条件宜采用高温、高压、高速注射,充分保压补缩等。另外,制品应冷却均匀,应控制料温、模温、注射及保压力,否则会导致收缩率波动。

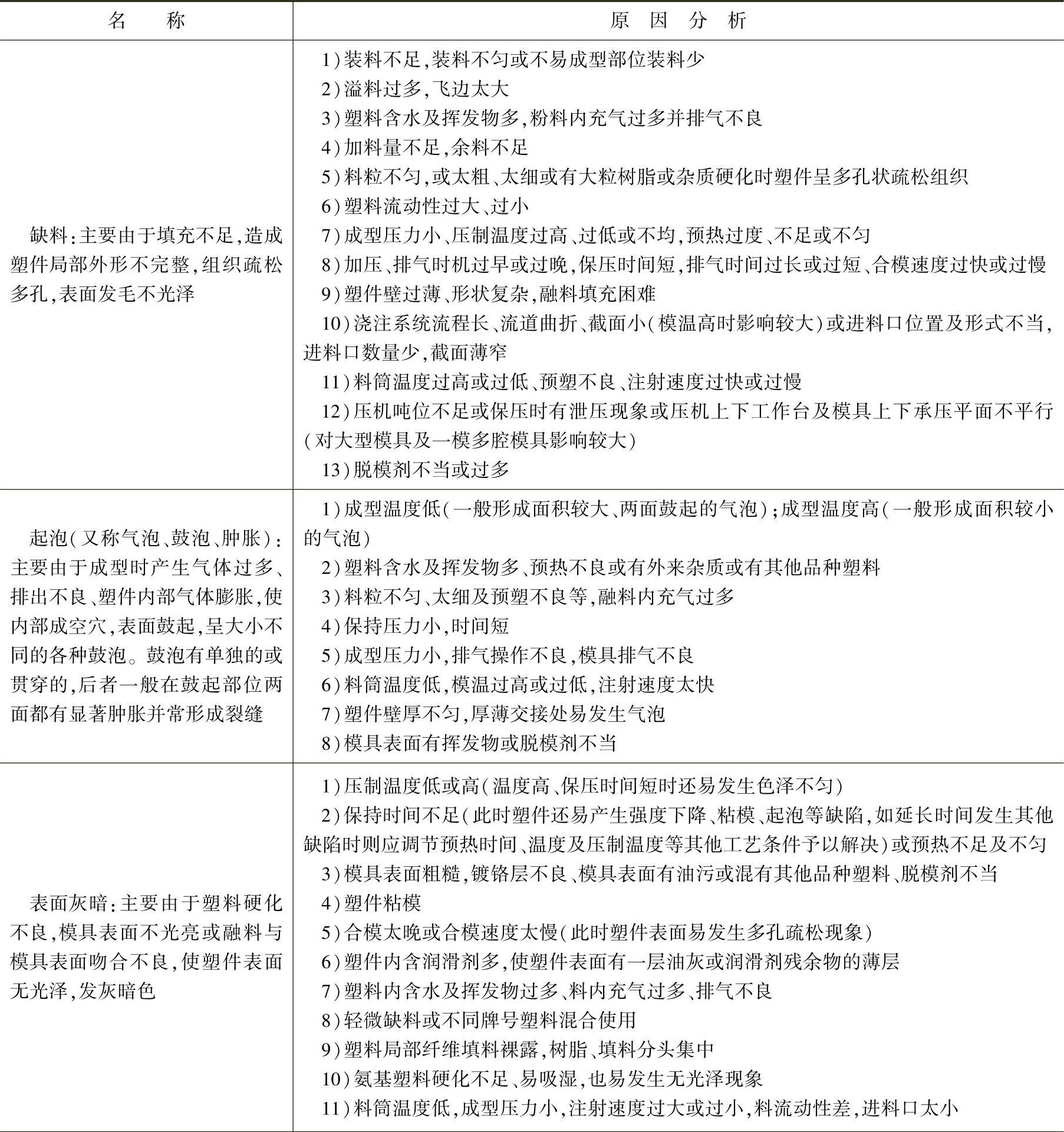

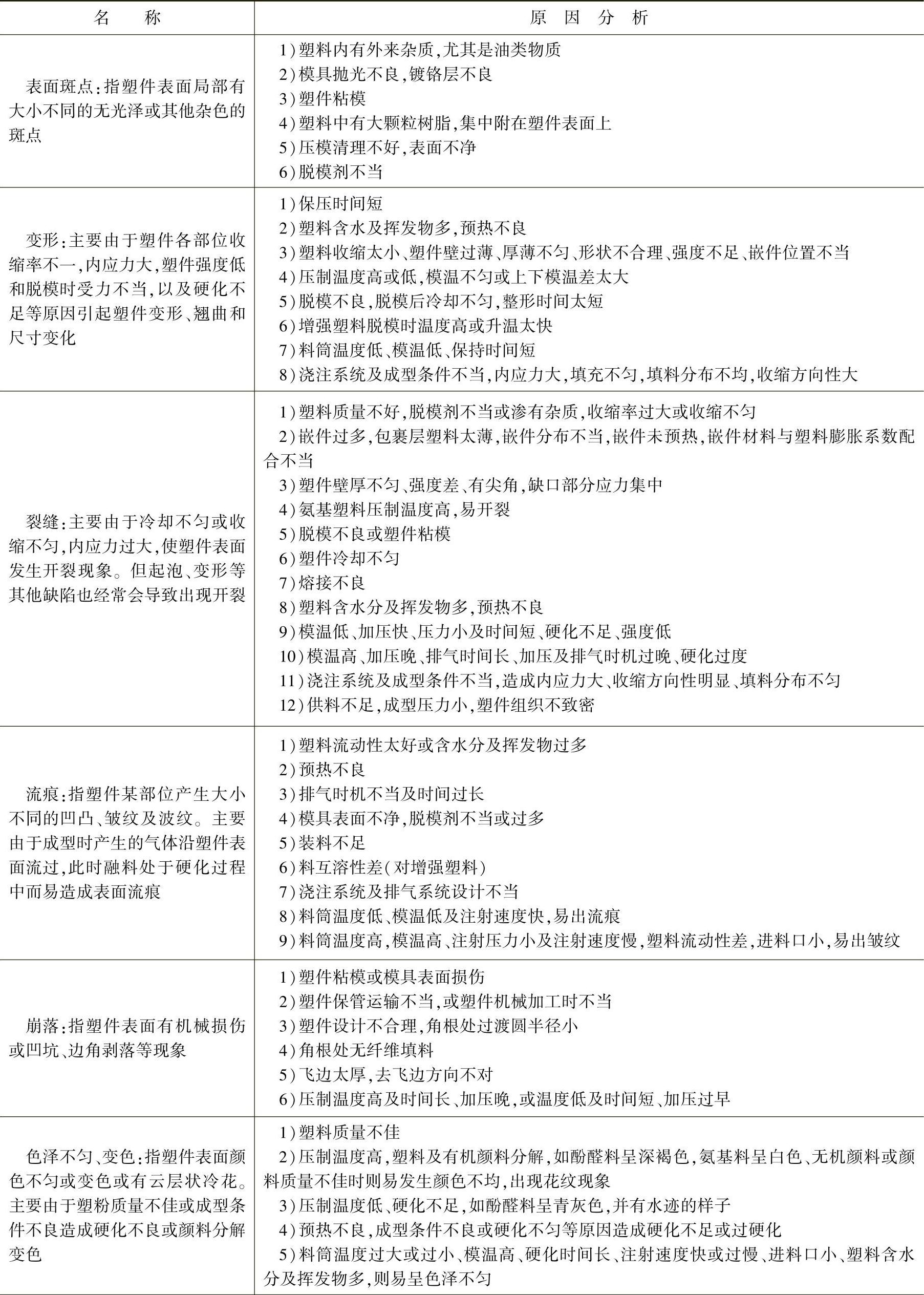

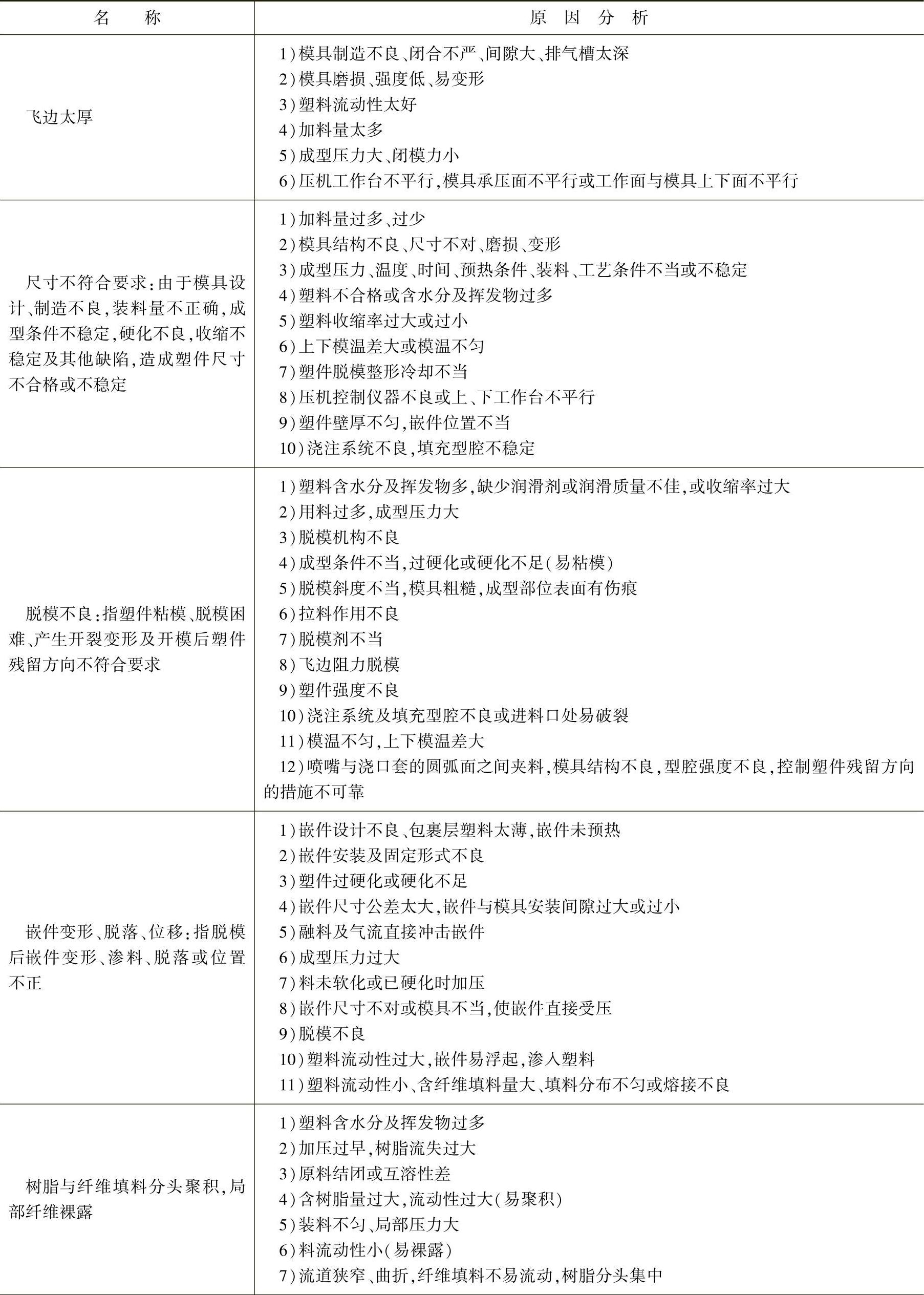

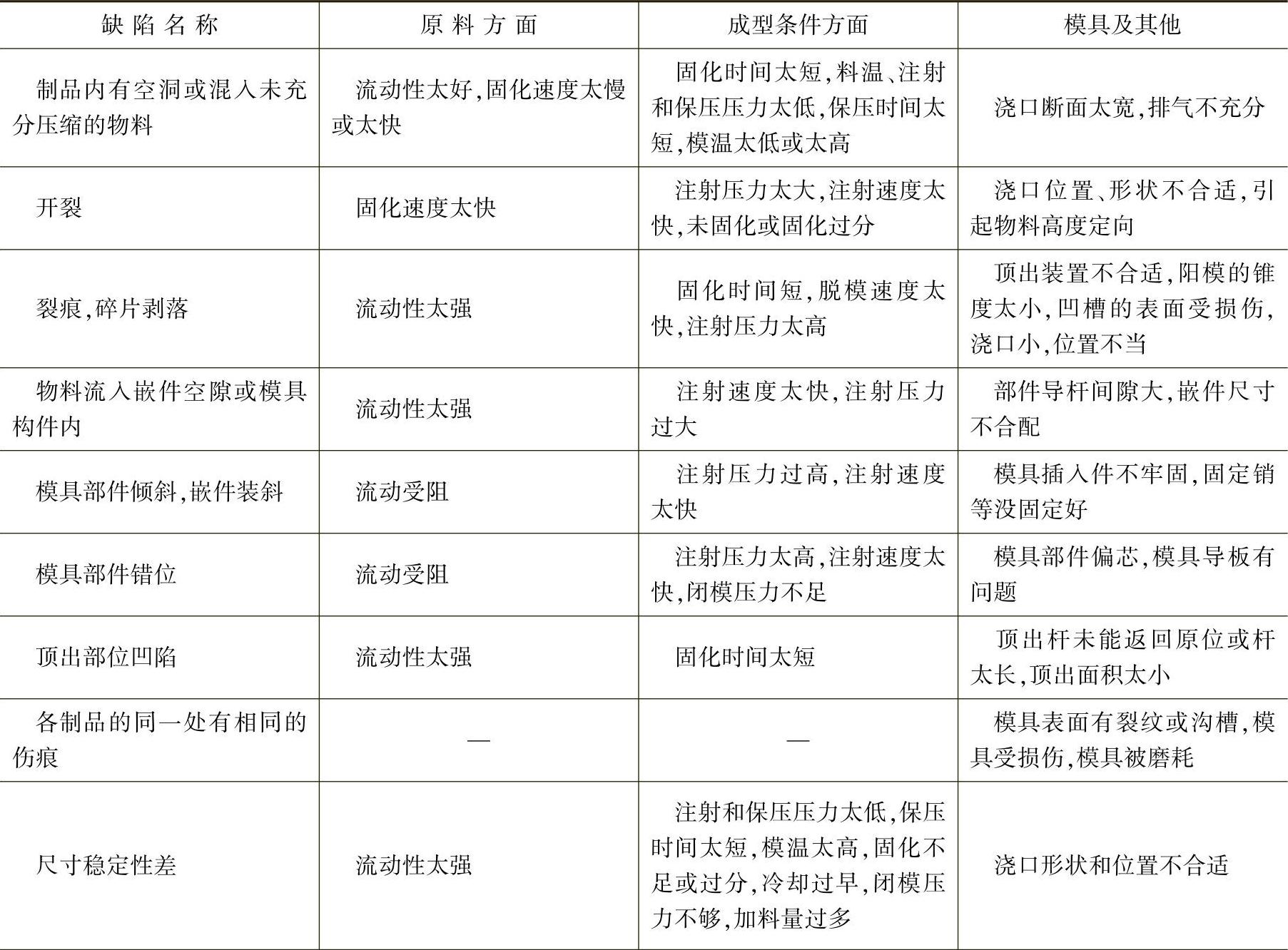

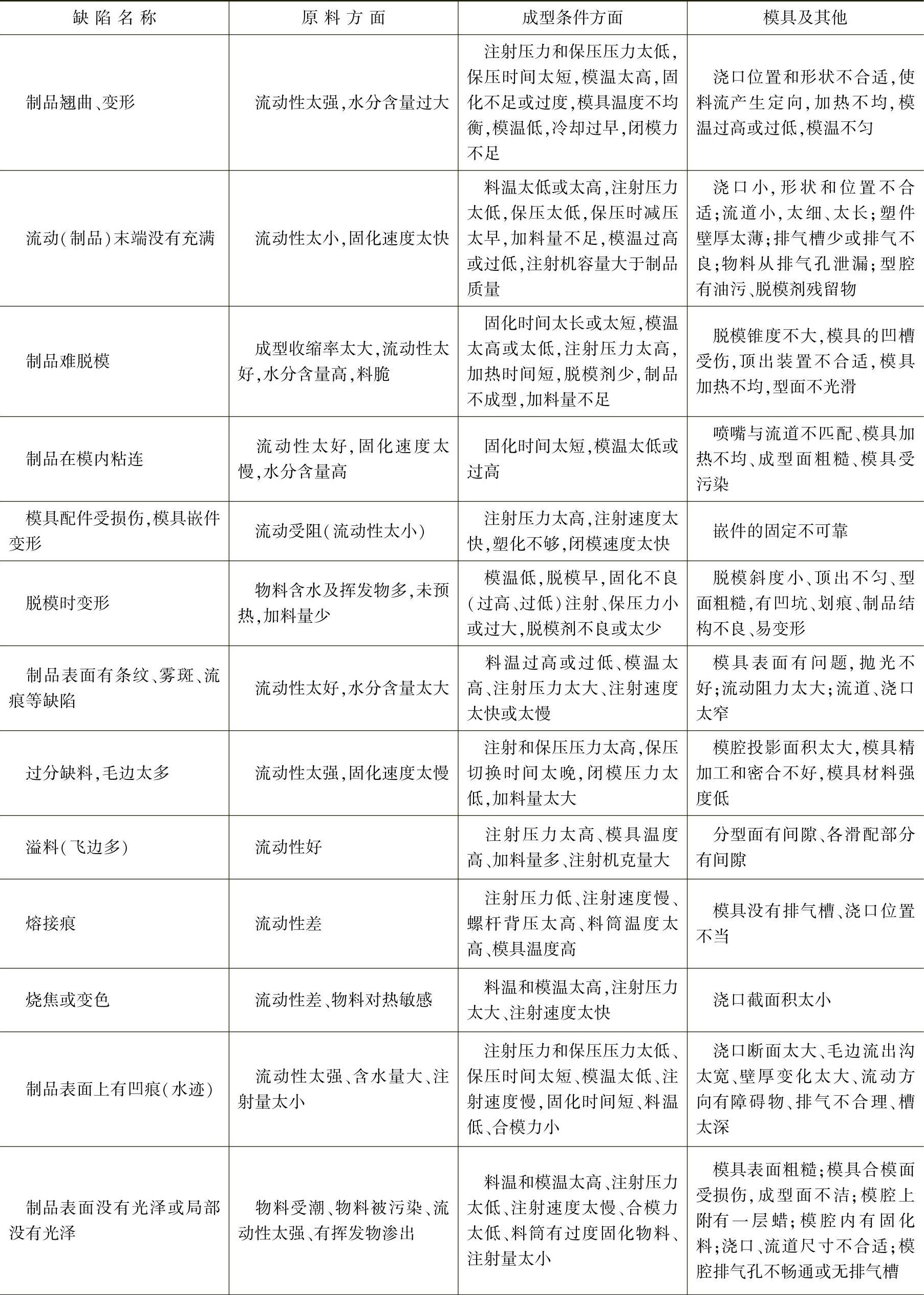

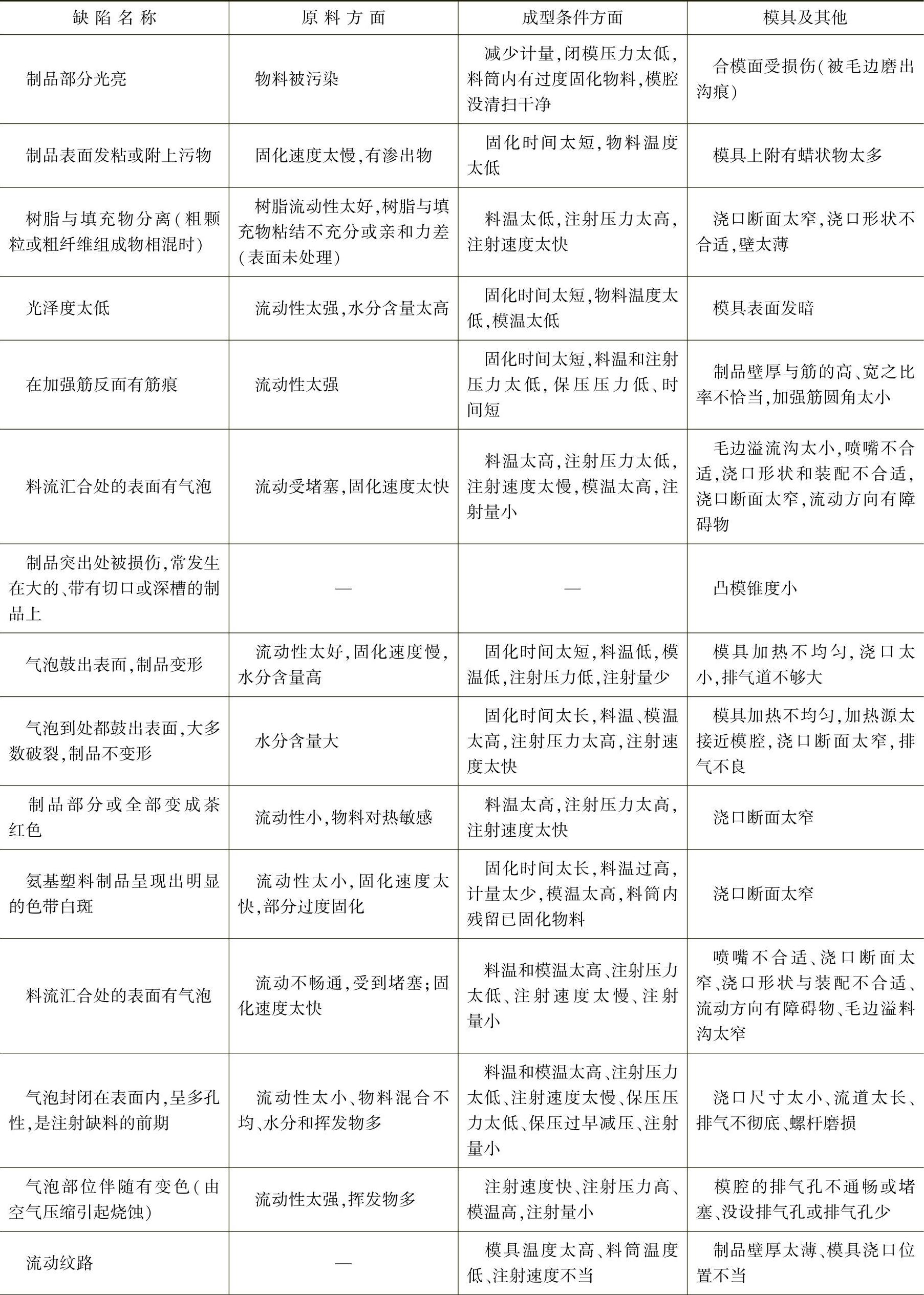

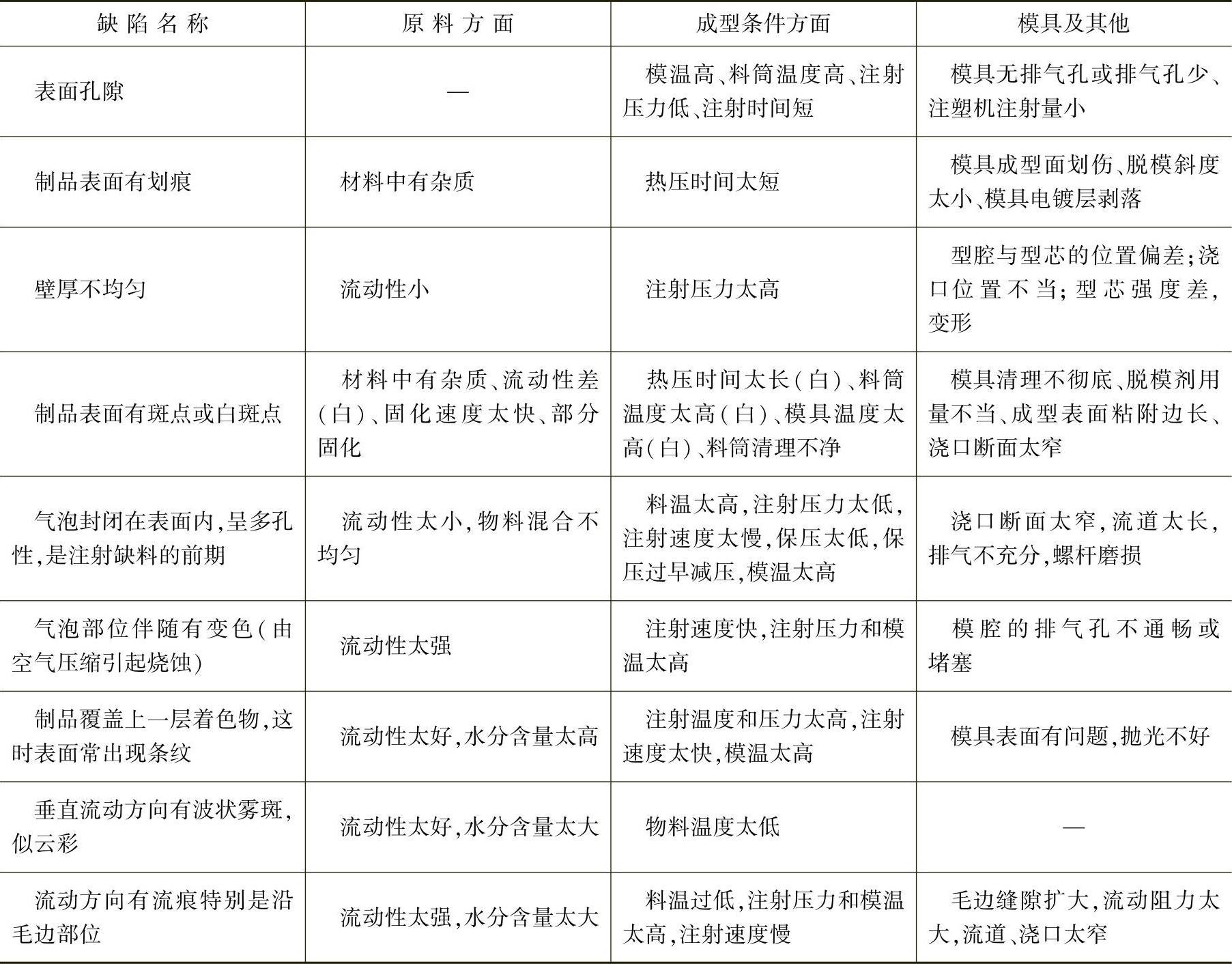

3.热固性塑料压塑、挤塑、注射成型制品质量缺陷原因分析(见表19-221)

表19-221 热固性塑料压塑、挤塑、注射成型制品质量缺陷原因分析

(续)

(续)

(续)

(https://www.xing528.com)

(https://www.xing528.com)

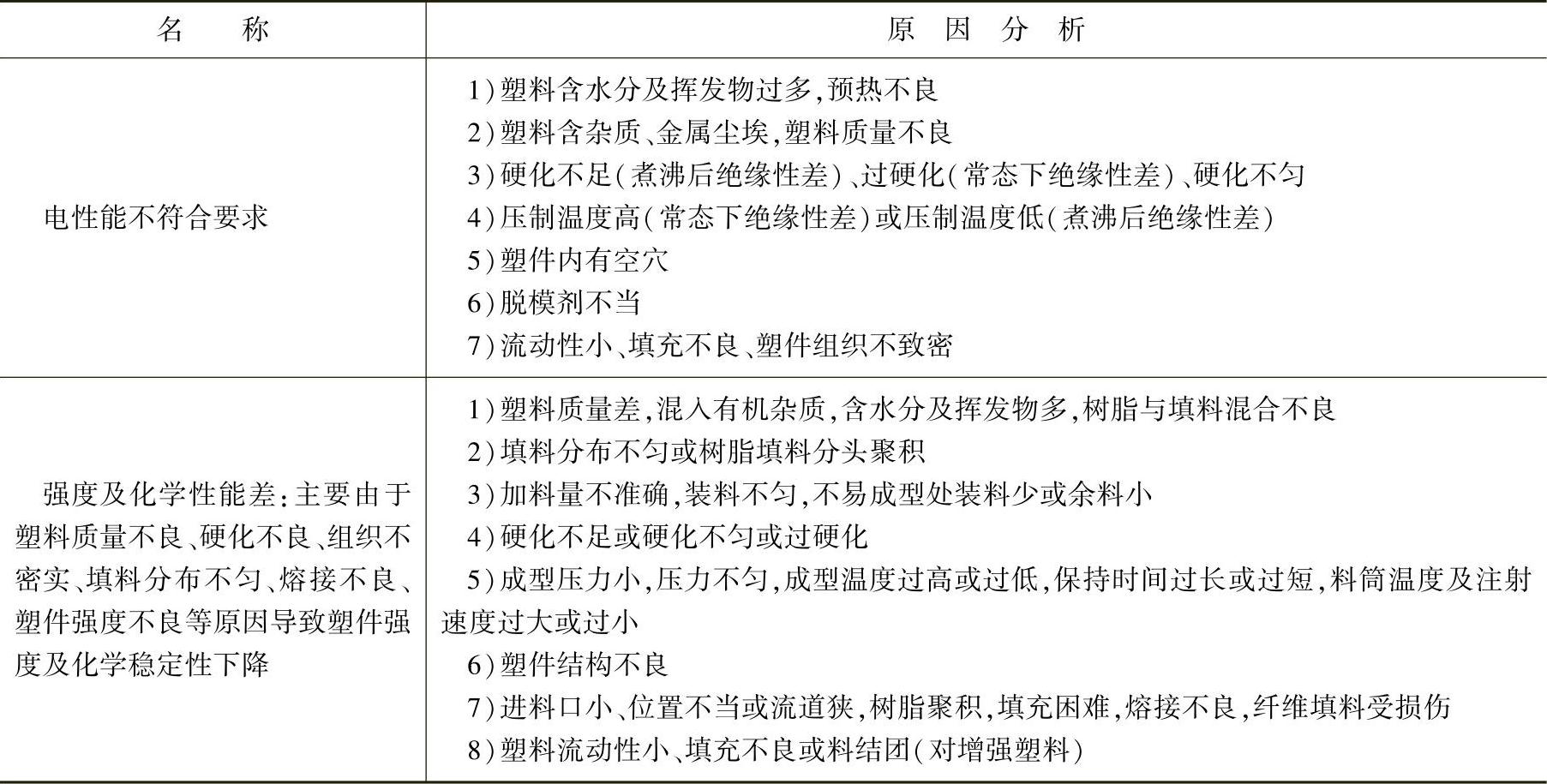

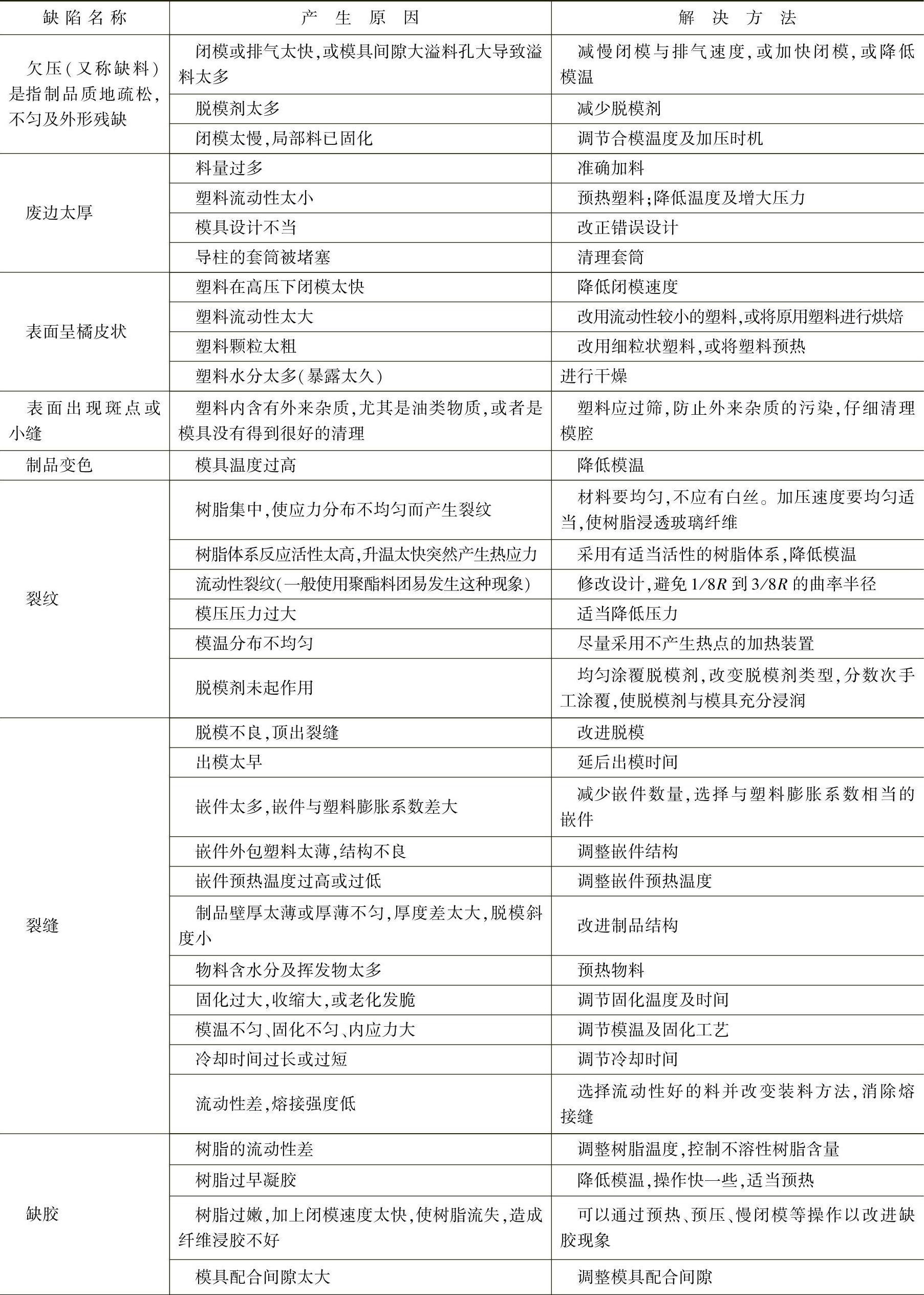

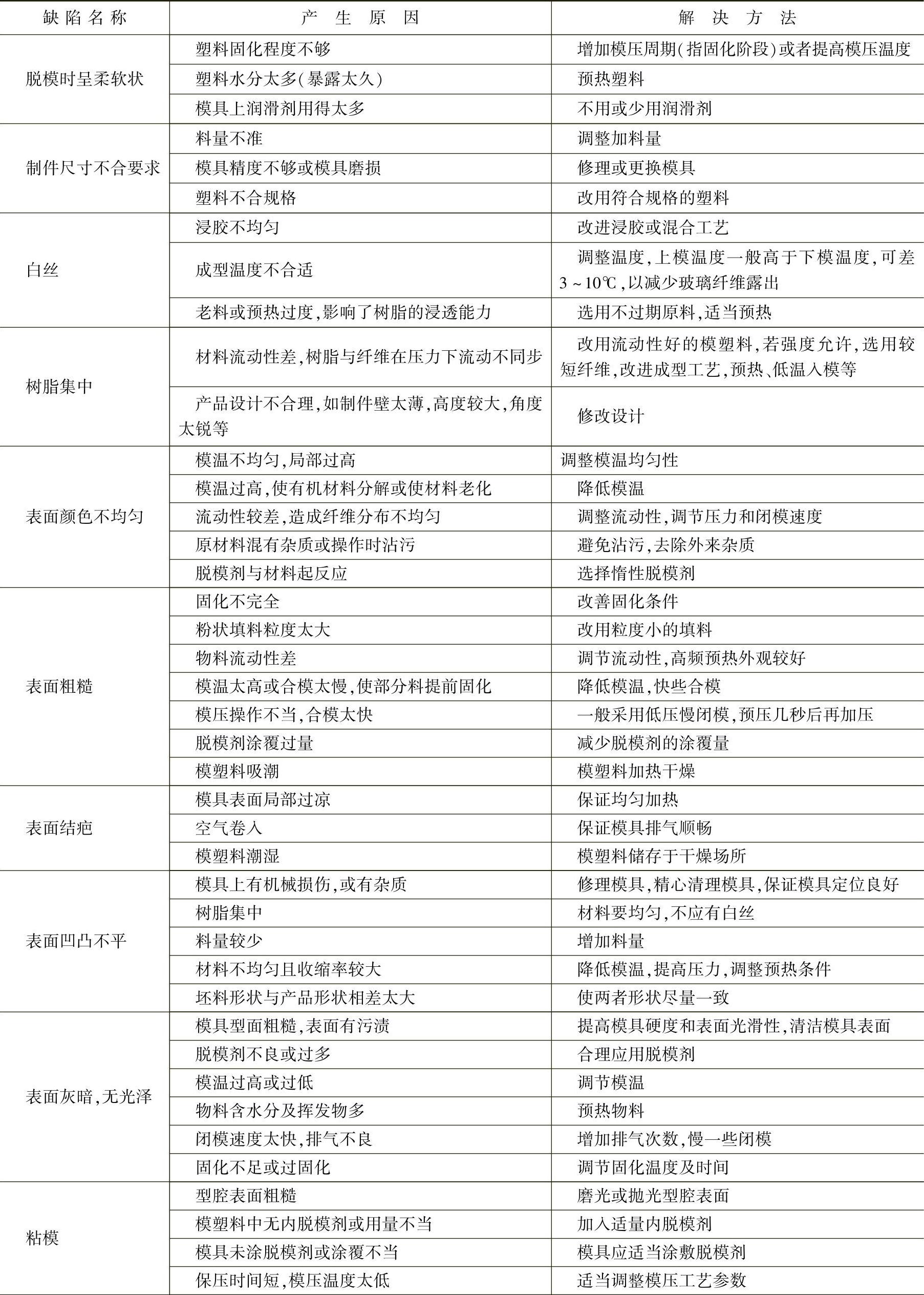

4.热固性粉状塑料压塑成型制品质量缺陷原因分析及解决方法(见表19-222)

表19-222 热固性粉状塑料压塑成型制品质量缺陷原因分析及解决方法

(续)

(续)

(续)

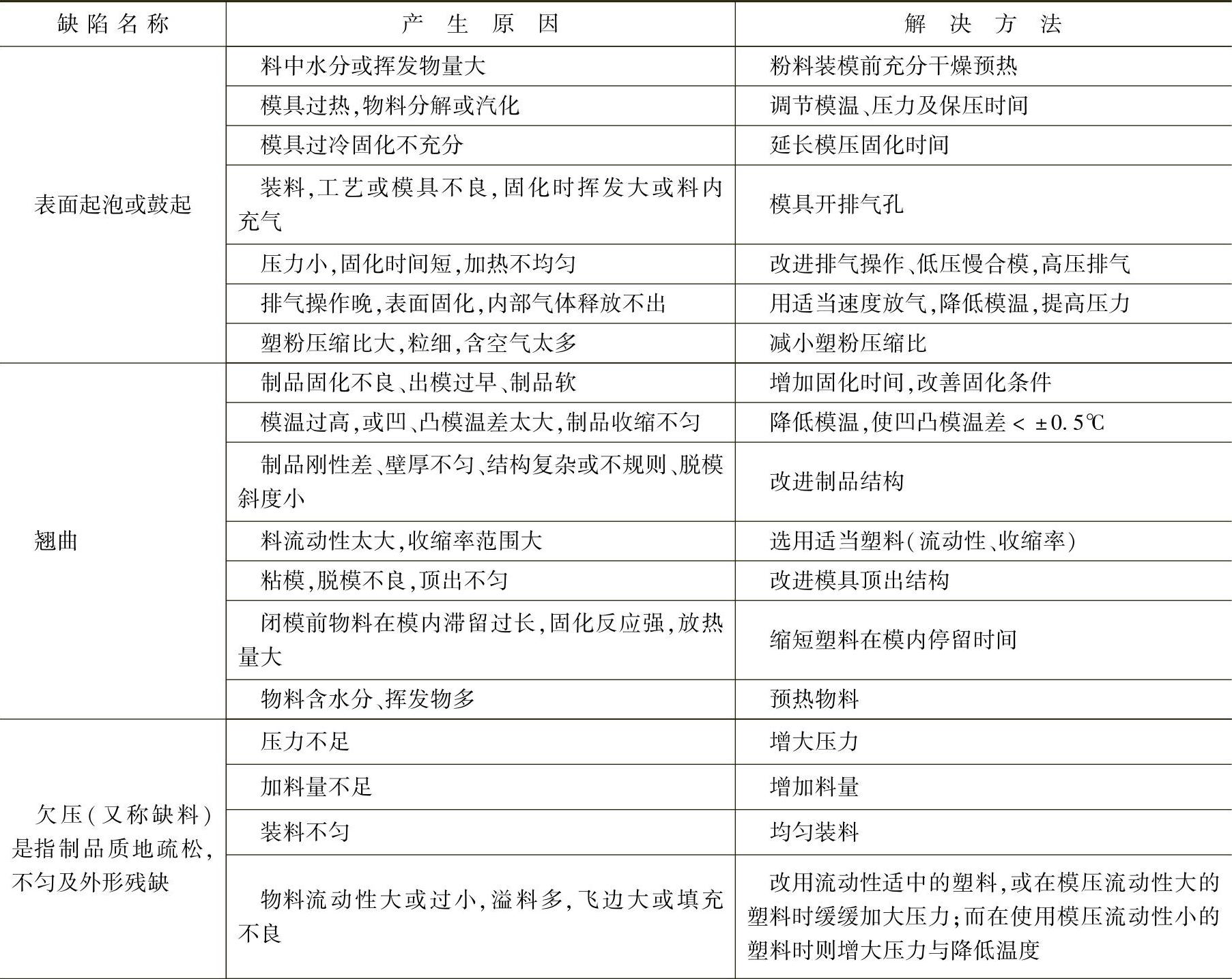

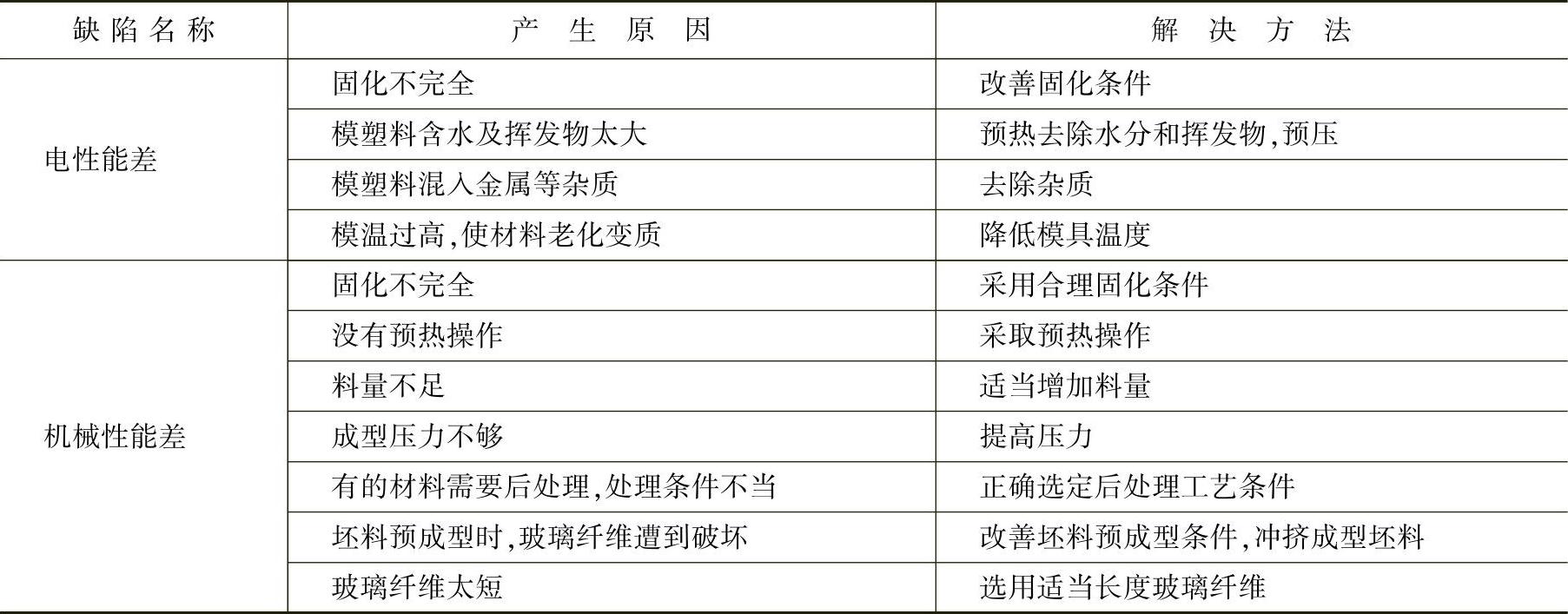

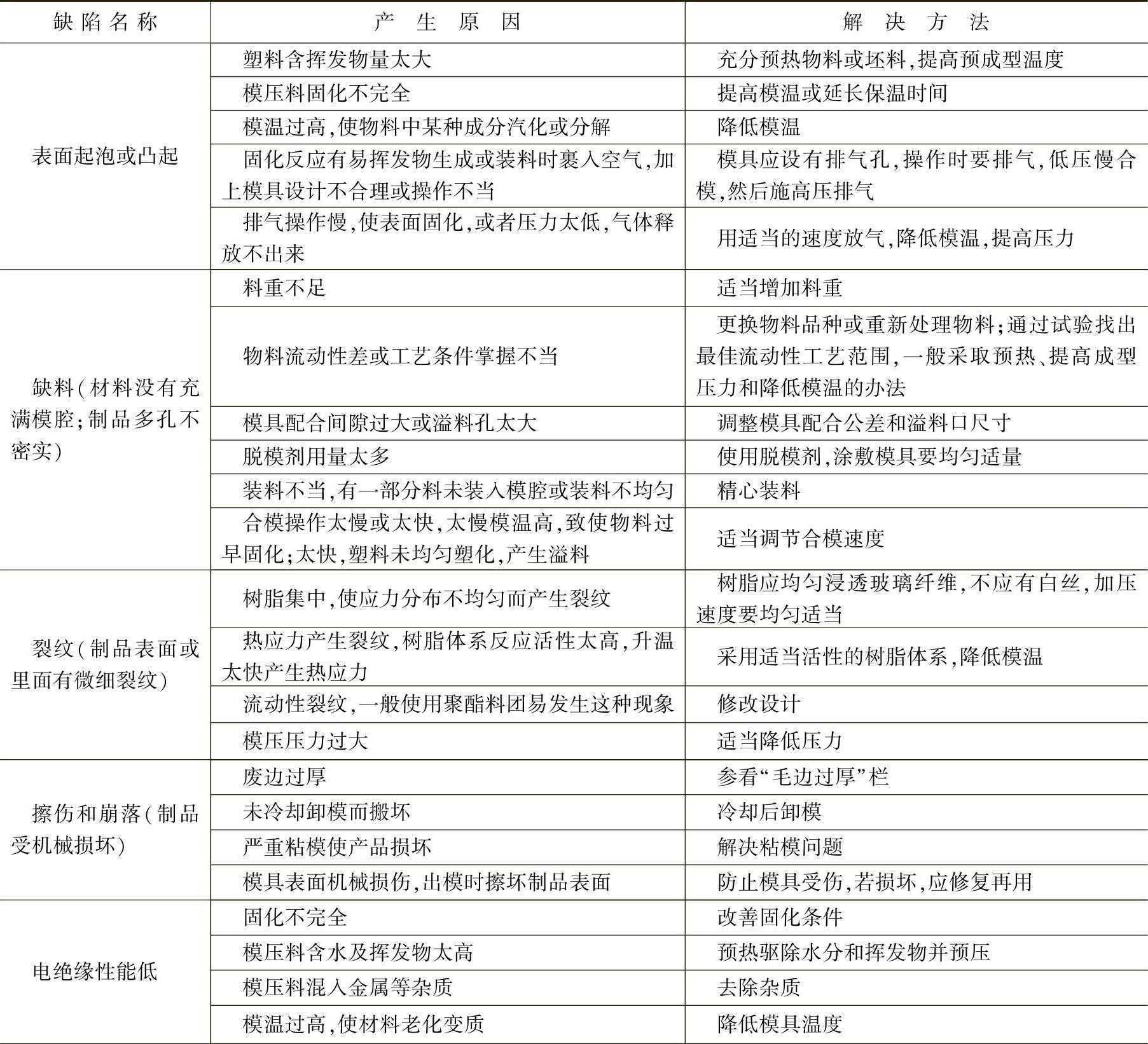

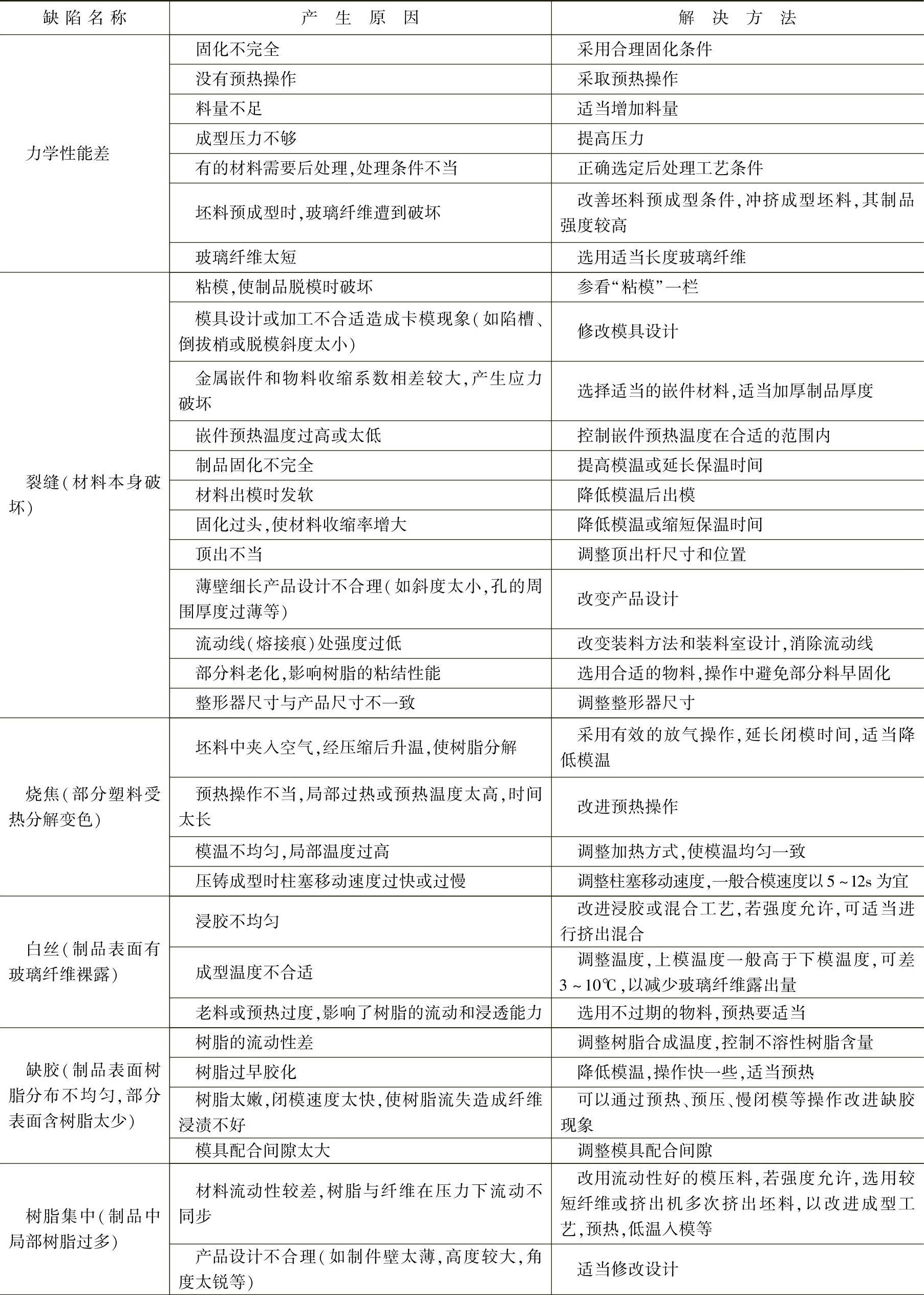

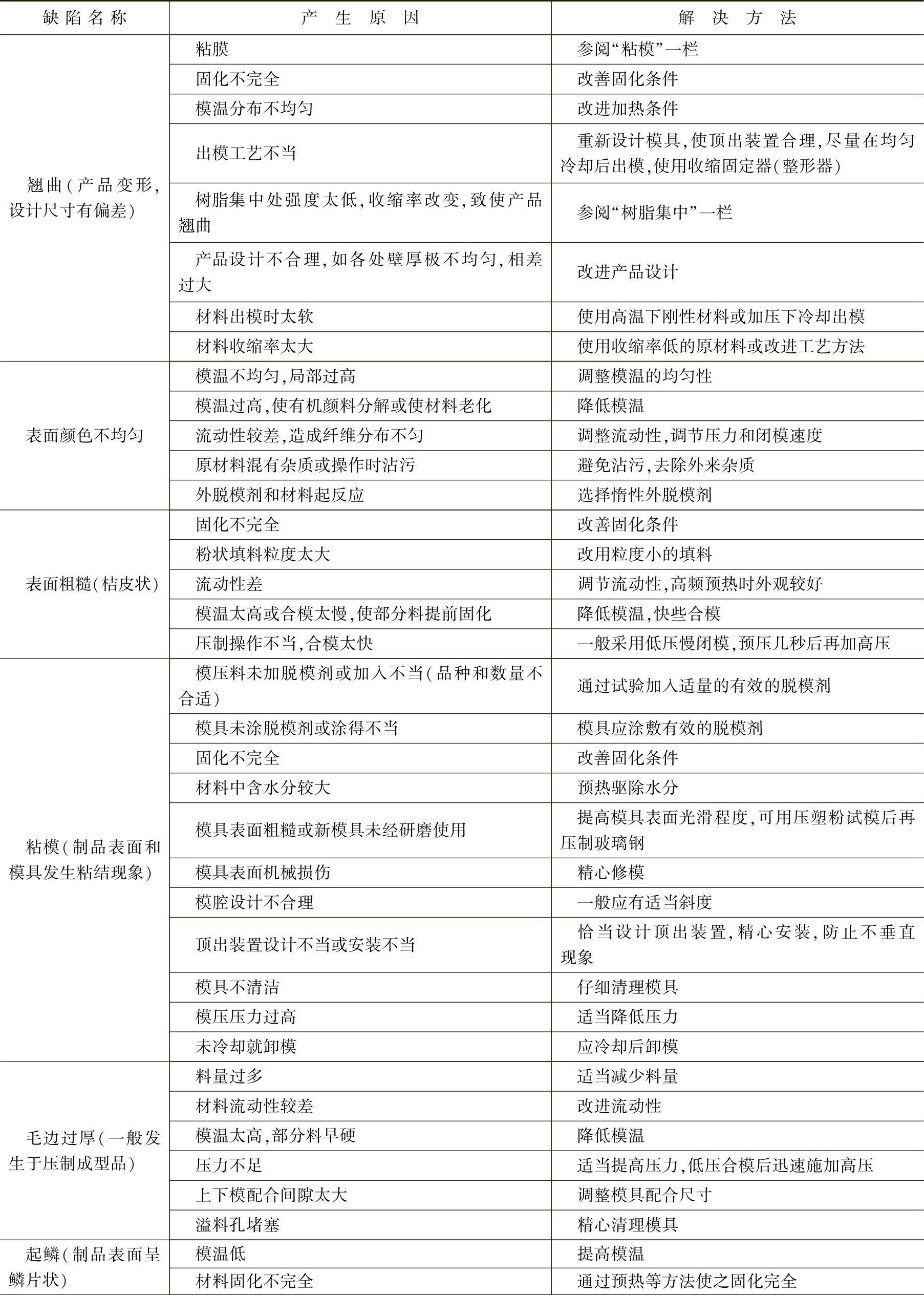

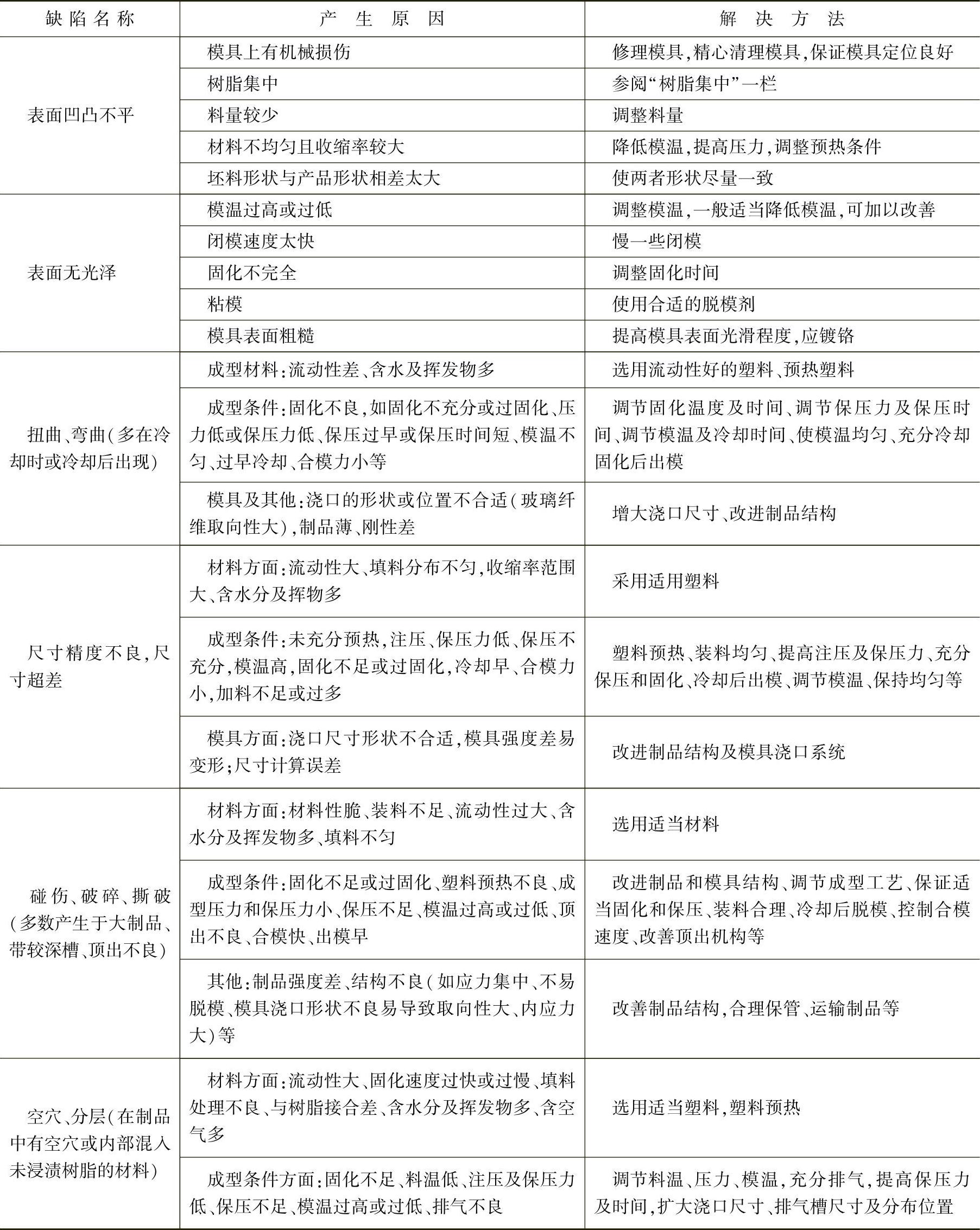

5.热固性玻璃纤维增强塑料压塑成型制品质量缺陷原因分析(见表19-223)

表19-223 热固性玻璃纤维增强塑料压塑成型制品质量缺陷分析及解决方法

(续)

(续)

(续)

6.热固性塑料挤塑成型制品质量缺陷原因分析及消除方法

挤塑成型又称传递模塑成型,制品缺陷及其产生的原因与模压成型的情况相似,但由于传递模塑制品对质量和尺寸精度要求很严,所以对物料的选择、模具的结构与制造精度、成型条件的控制就更加严格。传递模塑制品缺陷及其产生原因与解决方法见表19-224。

表19-224 传递模塑制品缺陷及其产生原因与解决方法

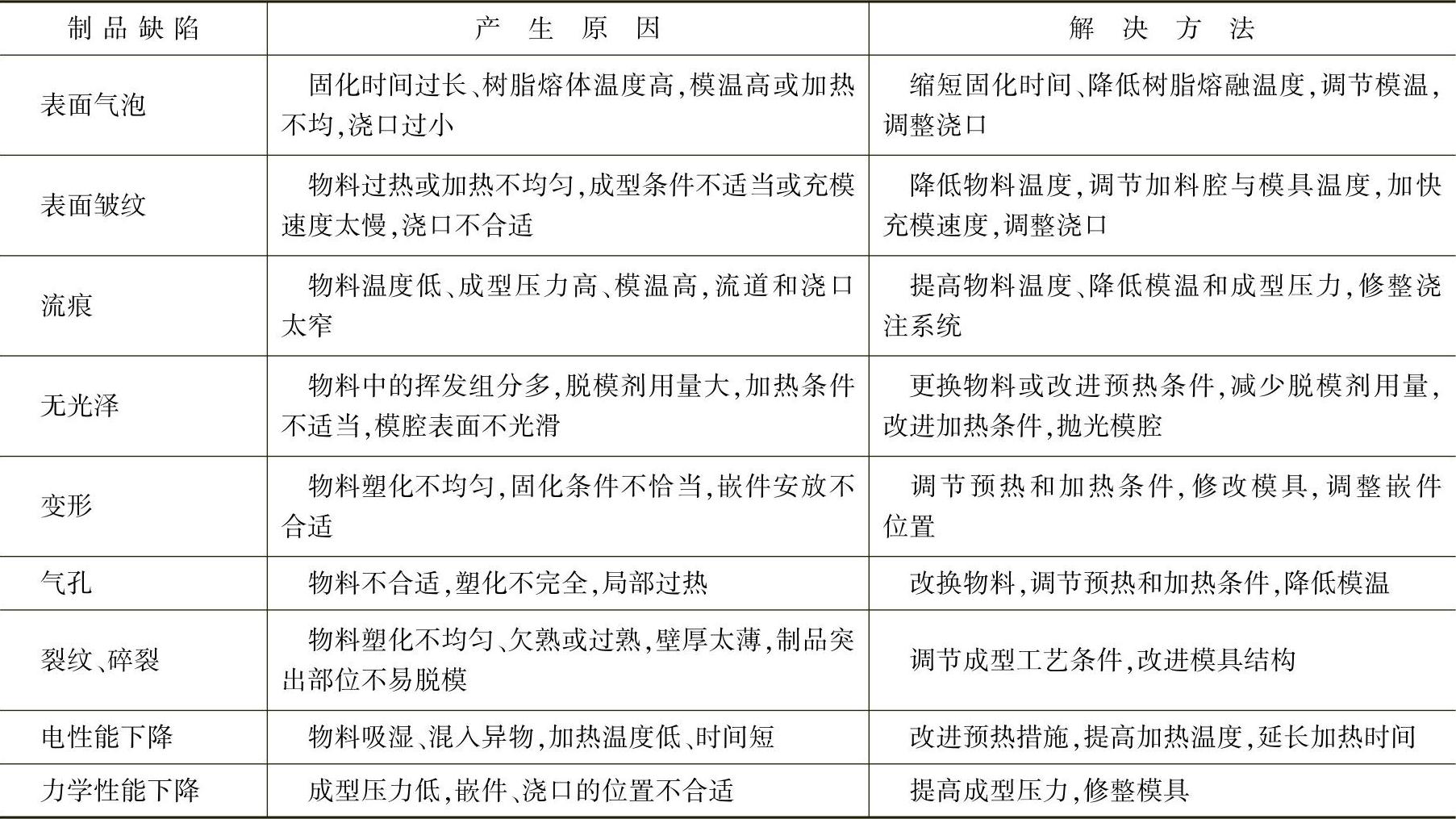

7.热固性塑料注射成型制品质量缺陷原因分析(见表19-225)

表19-225 热固性塑料注射成型制品质量缺陷原因分析

(续)

(续)

(续)

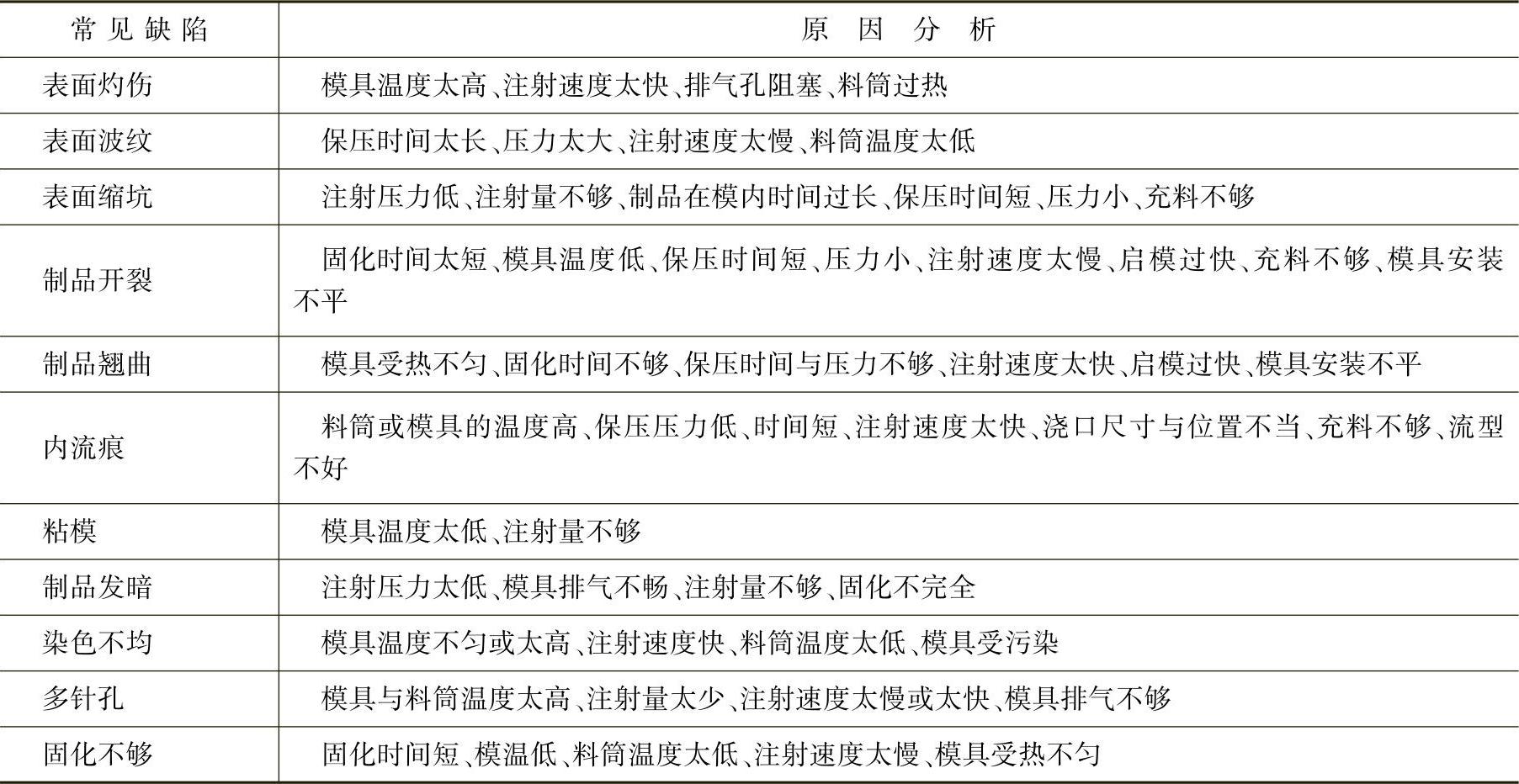

8.BMC注射制品常见缺陷的原因分析(见表19-226)

表19-226 BMC注射制品常见缺陷的原因分析

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。