1.概述

汽车已是现代社会中一种重要的交通运输工具,其用量、性能和品种突飞猛进地发展。大量应用的塑料制品对汽车的发展起到了重要的作用,它对汽车的轻量化,舒适美观性的改善、使用功能的提高和扩大、车速和装载质量的提高、自动化操作水平和安全性的提高、零部件结构和制造工艺的简化、节能环保、成本的降低、产量销量的扩大、新车型的快速开发等各方面都做出了显著的贡献。目前,采用各种先进成型工艺和新型塑料制作的各类塑料制品已大量广泛地应用于汽车的各种结构系统中,欧美国家汽车中塑料用量已占车重的20%以上,我国的也占到10%以上。一辆汽车中的塑料制品有800~1000件,塑料品种有20~30种。

(1)塑料性能特点 汽车塑料件大体可分为功能件和结构件两类。功能件是指利用材料的某些特殊性能,在确保满足各项通用物性基础上,还要满足一些特殊功能要求,如燃料油箱需具有耐油、高阻隔性特点等。结构件主要要求其在工作环境条件下能保持足够的力学性能。汽车各种结构件的一般性能如下:

1)低温抗冲击韧性。它是指在车内或车外用制品,即使在0℃以下发生撞击事故时,也只能发生弹性变形,不能出现脆性破裂,以确保乘员安全,如车身外板在-40~60℃时缺口冲击强度应达20J/m。

2)刚性。汽车用塑料件多数要承担金属件的负载,可以必须提高制品的刚性,选用改性增韧增强塑料、玻璃纤维增强塑料及塑料合金,使制品具有刚性和强度兼备的特性。

3)耐热性。在汽车涂装过程中塑料制品要经受140~160℃的烘烤,在汽车行驶过程中会受到发动机、空调机散发的热量及摩擦零件的摩擦热和太阳辐射热等各式各样的热力作用,因此其塑料制品必须具有相应的耐热性,在高温下要保持足够的弯曲模量,克服长期高温加载时的蠕变和应力松弛行为。

综上所述,汽车塑料制品选材时最好尽量采用高温弯曲弹性模量及低温冲击韧性数据来评价材料性能。由于这类数据资料较少,因此一般情况下也只能以常温数据作为评价参考,但应从弯曲模量及抗冲击性两方面来分析材料的适用性。另外,为了保证结构件的特性还必须控制成型质量及结构设计,应尽量消除塑料制品的内部及表面质量缺陷,采用合理的结构降低内应力、应力集中及残余应力。

(2)常用成型工艺 汽车用塑料制品加工方法多种多样,即使是一种塑件也可由几种加工方法制成。目前,常用一般成型工艺有片材挤出压延成型、异型材挤出成型、复合(共挤)挤出、注射成型、RIM成型、增强反应注射成型(RRIM)、中空吹塑、多层中空吹塑、结构吹塑、模压成型、回转成型、吸塑成型及其他工艺(如发泡、刻花、印刷、喷涂、焊接、粘接等),可按不同材质及制品结构酌情选用。

另外,随着塑料品种及制品品种的发展还采用了许多新工艺,现举例如下:

1)SMC工艺可用于加工各种需求的SMC塑料的车身制品。

2)BMC塑料可用模压、注射成型加工大型制品。

3)GMT板(片)材是指用GMT技术制作的PA、PP、PET等增强热塑性塑料板(片)材,可采用冲压、模压成型工艺制作翼子板、座椅骨架、头枕骨架、保险杠骨架、备胎架等制品。如商品名为Azdel的片状板,可用热压成型高强度内饰件(如顶棚、地板、遮阳板等);矿物填充GMT板,力学性能好,热膨胀系数和成型收缩率低,热导率高,成本低,且可回收再生利用;长纤维增强PP板(LET)可用注射或模压成型加工骨架、前端总成、保险杠横梁、车身下底板、车门侧围和内饰件等。

4)拉挤成型可加工各种尺寸、形状的型材,小至数平方毫米的电缆元件,大至数平方米的型板。

5)RIM、RRIM成型用于加工保险杠、翼子板、挡泥板、车身板和内饰件等。

6)RTM(如LPMC、TERTM、VARTM)成型用于加工仪表板、保险杠、发动机罩、车身等制品。

7)气体辅助注射成型(GAIM)用于加工大型、复杂形状、三维中空和厚壁制品,如仪表盘、转向盘、保险杠等。

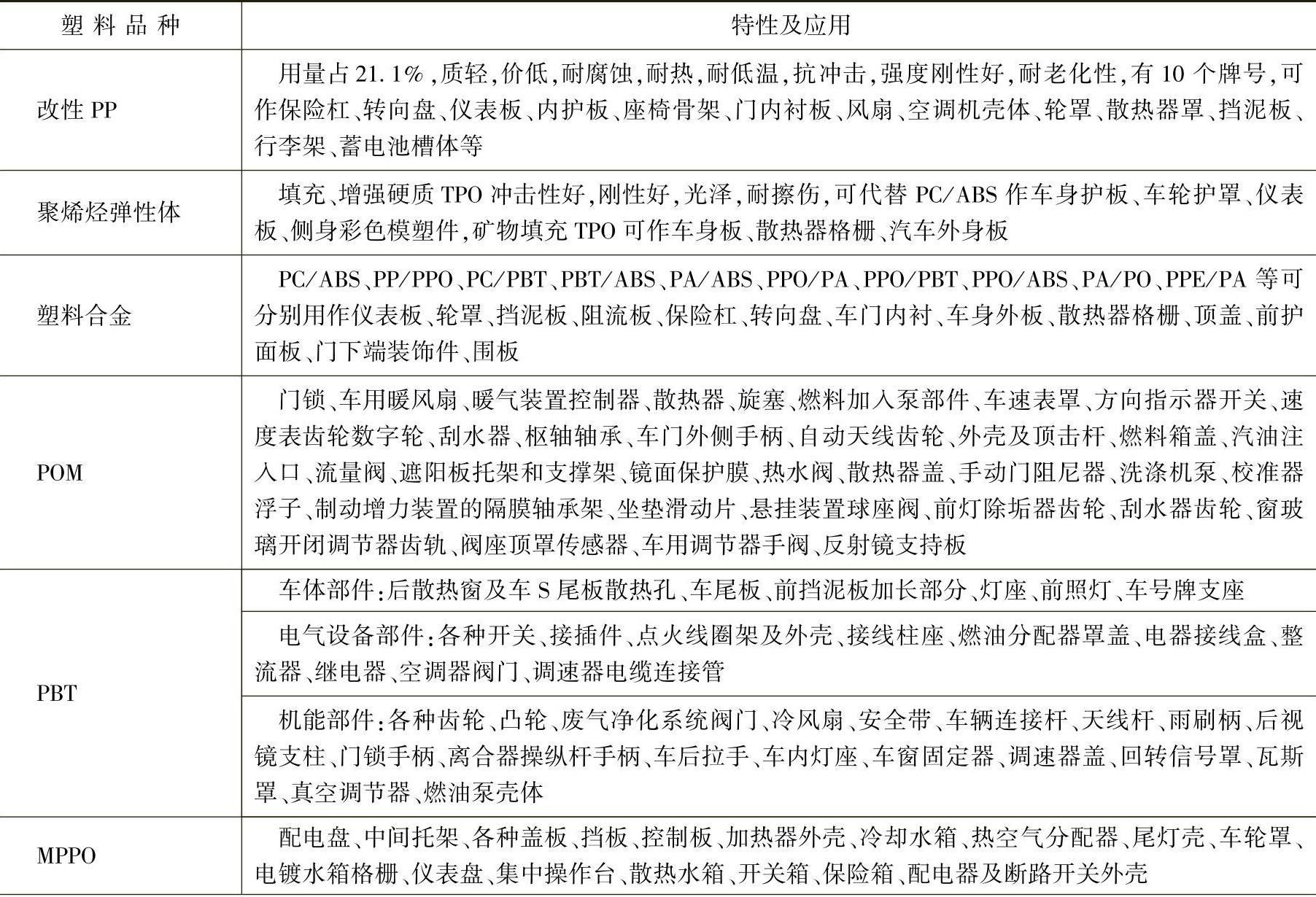

(3)常用塑料品种 汽车用塑料制品常用塑料品种见表19-201。

表19-201 汽车用塑料制品常用塑料品种

(续)

2.常用汽车塑料制品简介

汽车用塑料制品各式各样,品种繁多,即使是同一种用途的制品,要求不同,则选料、结构设计和成型工艺也不同,但总的设计原则都是以满足安全保护、节能环保、舒适方便、美观时尚、改善性能、开拓品种、适应流水线生产、降低成本等要求为目标。

汽车用塑料制品可分为车外饰件、车内饰件、发动机系统、燃油系统、电气控制系统及其他等部分,现分类简述如下。

(1)车身外饰件系统 可分车身外饰板(包括车身、车门、车顶、后盖等,通称为车身面板)、保险杠、挡泥板及车轮罩、导流板、脚踏板、窗玻璃及密封条、照明系统、贴膜和底盘等。

1)车身外饰板包括本身面板、门板、车顶板、挡泥板、导流板、车轮罩、外护围板等。这类结构件都要求有较好的拉伸强度、低温冲击强度、刚性、耐热性、耐老化性和耐蚀性,且要求成型性好,易成型流线型车型,表面装饰性好,能达到A级表面标准,耐磨耐刻,在结构上要求各部件连接结构简单,连接方便,车顶、车身等制品要具有隔热、隔声等性能。

车身面板制品常用手糊、喷射、SMC、BMC、RTM、缠绕成型、层压成型、RIM、拉挤成型等工艺制作,常用材料是不饱和树脂玻璃纤维增强塑料(FRP),具体包括SMC、BMC、RTM等塑料;热塑性增强塑料(GMT)及RIM/PU、PC/PBT、PPO/PA、PC/ABS等增强塑料合金等。

导流板(又称阻流板)常用SMC塑料制作,也可用MPPO、改性PP、ABS等塑料中空成型加工,成本低,表面涂饰性好。

挡泥板(又称翼子板)及车轮罩要求强度高,伸长率大,低温抗冲击性好,耐撕裂,耐热,耐老化,可防止车轮飞溅泥水、砂石,保护车身和车底清洁,防止污染邻行车辆和行人。

脚踏板要求高强度,耐磨,有韧性,抗冲击,常用PC/ABS、FRP、PUR或SMC制作。

散热器隔栅,低档车用ABS、GFPP或SMC等,高档车用HPPO、改性POM等。

2)保险杠。保险杠是汽车中的主要外饰件,具有安全保护及装饰功能,要求塑料在较宽的温度范围内具有高刚性、高抗冲击性,且耐老化,耐热性、耐溶剂性和表面装饰性好,流动性好,尺寸稳定性好,适用于制作表面积大、壁薄、形状复杂的结构件。

保险杠的结构可分直接成型单层结构和面板/骨架双层结构。按作用不同可分为前保险杠、后保险杠和侧保险杠,可采用注射、吹塑、模压、滚塑、RIM等工艺成型。

保险杠面板常用塑料有以下一些品种:

①RIM-PU内嵌钢质加强筋直接成型,弹性好,尺寸稳定,耐热,适用于高级轿车。

②PC/PBT专用料刚性好,抗冲击,涂饰及焊接性好,但耐热温度低于120℃,只能在装配线外安装,适用于中、高档汽车。

③改性PP保险杠专用料,抗冲击(常温400J/m,低温50J/m),价廉,易加工,适用于中、低档汽车。

④TPE,目前有TPV、STPO、TPU、TPEE、TPA等品种,其弯曲模量高(1500MPa)、强度高(27.6MPa),壁薄质轻,易加工,在欧美国家应用广泛,代替PC/PBT。

此外,市场上供应的保险杠材料还有SMC、PC/ABS、PP/PPO、PPO/PA、ABS/TPU、PBT/SMA、玻璃纤维增毡增强PP(GHP)、芳纶纤维增强热塑性塑料、纳米改性塑料和GMT塑料等。

3)照明系统。照明灯包括前、后灯及内灯。前灯有照明灯、后视灯、前向指示灯;内灯有车内照明灯;后灯有后向指示灯、制动灯和尾灯。通常,灯结构分底座、灯罩和发光系统。目前多数车灯的底座、灯罩都已采用塑料制品。

灯罩用料要求:透光率>90%,耐热强度>200℃,抗冲击,耐热,耐光老化,耐应力开裂,耐磨,抗刮伤,线胀系数小,成型收缩率接近零,表面粗糙度Ra为0.25μm(达A级表面),目前常用PC、PMMA、MS、PAR等塑料。为了提高抗刮伤性、耐溶剂性及耐候性,表面通常都涂覆丙烯酸酯系、硅烷系或密胺系硬质透明涂料。

底座按需要可选用改性PP、ABS、矿物填充PA、PET、PBT、PC/ABS、PC/PBT、BMC等塑料,要求具有足够的强度、抗冲击性和耐热性(≈200℃)。

前照灯照明配光镜采用光学型PC制作,透光率>90%,有长期抗黄色指数衰变能力,且涂硬膜以提高抗划痕性及耐候性。

后排指示灯及信号灯用配光镜常用耐候性好的PMMA、MS塑料。

反光镜支架可用BMC代替钢材。底座可用填充改性PP或耐热ABS。灯壳、灯罩之间可用热熔胶粘接或振动焊接。

4)窗玻璃及密封。目前汽车玻璃还是以钢化无机玻璃或两片玻璃间夹PVB胶片的夹层玻璃为主,其质量大,破碎时会爆溅,不安全,隔热保温和隔声性能不及塑料。因此,目前有些国外公司开发了专用PC塑料来代替玻璃,它具有尺寸稳定、抗紫外线老化、光学性能好、抗冲击等特点,且表面涂覆硬质膜可提高耐划和耐候性。

汽车密封条用于门框密封、门窗密封和前后风窗密封,过去常用PVC和橡胶制作,目前已采用各类热塑性弹性体,如TPO、TPV、TPVC、TPU、NBR/PVC等塑料制作。

5)贴膜。汽车窗玻璃等常需贴保护膜,可防划伤、溅击及抗紫外线等调光作用。常用薄膜有如下一些:

①PAR膜用于风窗玻璃防护膜,透明,有反射太阳能的作用。

②镀金属聚酯膜,它是一种复合膜,镀金属后光亮,反射性好,具有保温作用。

③绝热用含金属层复合膜,由聚酯、有机硼化合物等复合而成,可选择透过可见光,反射红外线,具有良好的保温性、抗划伤性和透明性。

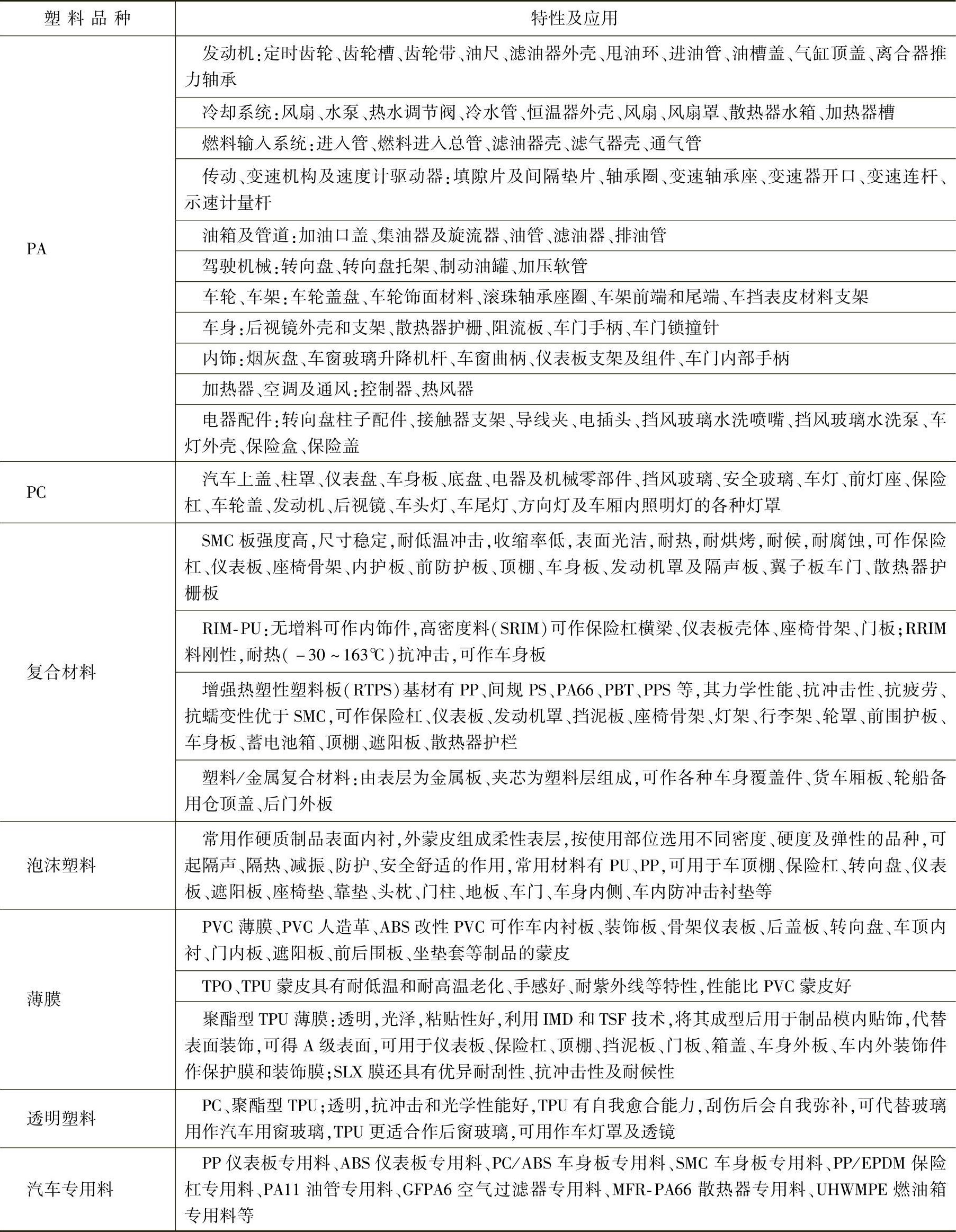

6)其他外饰件用塑料见表19-202。(https://www.xing528.com)

表19-202 汽车其他外饰件用塑料

(2)汽车内饰件系统 包括内饰板、仪表盘、转向盘、座椅系统、安全气囊等塑料制品。

内饰件品种众多,所用塑料量约占整车用量的50%。内饰件要求有良好的触觉、视觉和手感,要柔软舒适,表面不反光,无异味,不影响玻璃透光性,易去污保洁,阻燃性好,质轻,吸声,吸振。

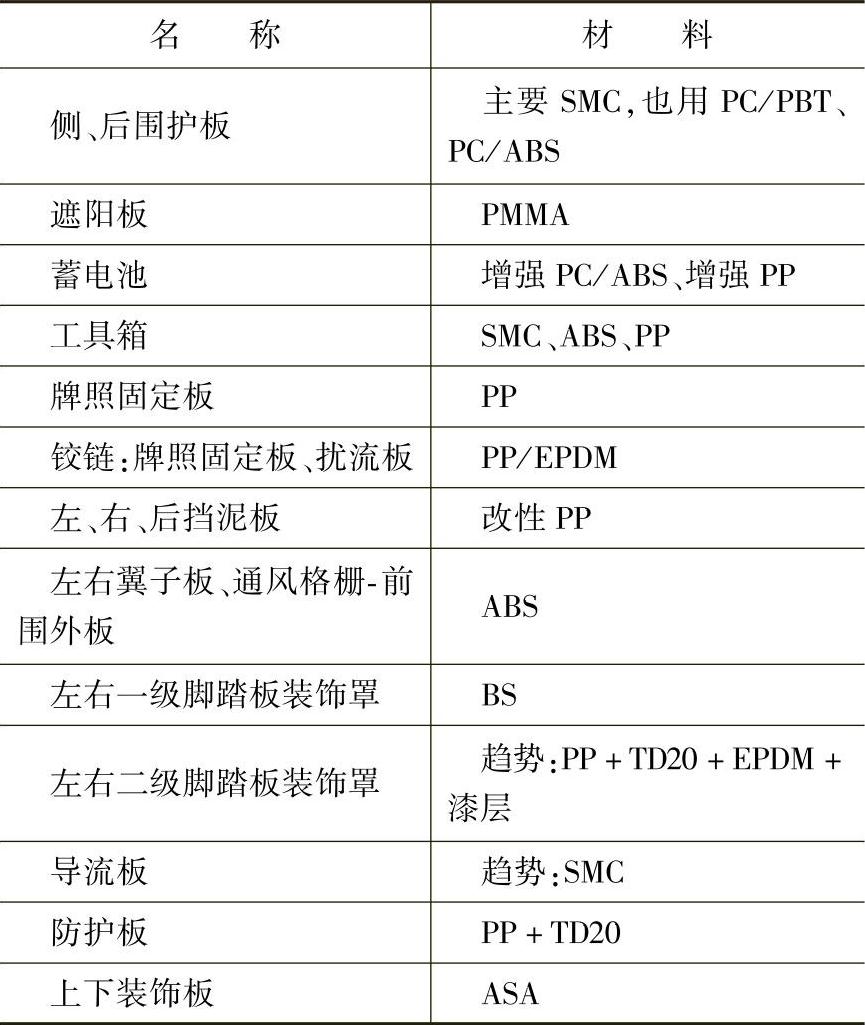

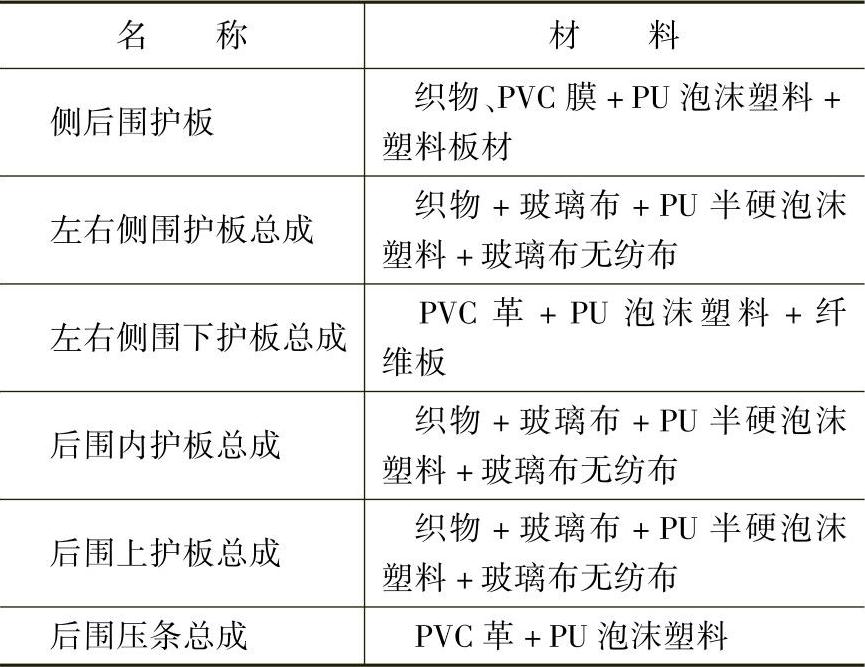

1)门内饰板,如车顶棚、内门板、后门板、发动机盖板等各类板件,通常由表层、中间层(发泡层)和骨架组成,门板等结构件内还会安装一些其他构件,见表19-203。

表19-203 车门周围塑料件

表层材料要求视觉、手感良好,抗冲击,不沾污,易保洁,常用ABS、PVC膜、PU合成革、PVC人造革或纤维织物(如织物/PE泡沫料/热塑性麻纤维板)。中间层用PU发泡塑料。骨架用钢板或木粉复合PP板、纤维板等。新型结构采用改性PP或ABS一次注射成型,用TPO作蒙皮。另外,有些公司还采用专用板,如低密度SMC板等,它们具有良好的吸振作用,可防止突然冲击损伤乘员。

门内板结构随车辆的档次可变化,低档车则结构简化,一般无发泡层,直接将表层复合在骨架上即可。

2)车内顶棚。车内顶棚是汽车中品种和花样最多的多层复合制品,一般由顶板、夹层和表层组成。车内顶棚要求有隔声、吸声、隔热、防冲击吸振、安全防护等功能。

按结构可分为粘接式和成型顶棚两种。粘接式顶棚是将表层及衬垫直接粘在车顶板上而成的。其表层用无纺布、织物、TPO薄膜、PVC薄膜等材料;衬垫层用PU、PP等发泡塑料或热塑性毡料、玻璃纤维瓦楞纸、蜂窝塑料带等,具有质轻、刚性好、尺寸稳定、易成型等特点。这种结构质轻,价廉,隔声性较好,但隔热效果较差。我国的轿车就是用TPO、玻璃纤维无纺涤纶布层压料直接粘于车顶板上制作顶棚的。

成型式顶棚由表层、衬垫层和基板组成。表层用无纺布、织物、PVC膜等,衬垫层用PU泡沫塑料(有的车不加衬垫),基板用PS、PU、PP发泡板或GFPP、ABS板。其中,PS基板两侧都复合一层HIPS片料,以获得较高的刚性;PU板两侧复合增强装饰夹芯板(如无纺布或玻璃纤维布/织物或薄膜复合而成),以增强吸声效果,常用于高档轿车;PP板一般为中空板,它隔热性好。此外,还有采用由PP中空板/PP泡沫板/TPO料组成的复合板的。载货汽车上主要用成型车顶,但其基板常用热固性塑料或热塑性毡料模压成型,表层用针织面料、无纺布或PVC等。顶棚周边汽车装饰件的选材见表19-204。

表19-204 顶棚周边汽车装饰件的选材

3)空调系统。空调(包括暖风机)是汽车重要的功能件,其总成大部分是由塑料注塑或吸塑而成。以某车型的暖风机、空调为例,其上、中、下壳体由PP+20%玻璃纤维增强或改性PP/POE/滑石粉注射而成,暖风管是由LDPE吹塑而成,转动板、臂、拨叉、齿轮等连接件则是由增强PA66注射而成。

4)门锁系统。门锁包括内外手柄、连接部分和锁体三部分。塑料已成为汽车门锁的重要材料,可用的有PC、POM、PA、ABS、PP、PE及其改性品种等。

①外手柄要求具有较好的耐候性,选用PC、PC/ABS及POM等,目前从成本考虑以POM居多。

②内手柄一般选用PA、POM、ABS和PP等。

③连接部分选用耐磨性好的POM和PA。

④锁体选用POM材料。

另外,为降低噪声,在金属材料上包覆TPU可达到消声和减振的目的,再配合PA、POM塑料部件,整个门锁就具有静音功能了。

5)座椅及其配套系统。通常,汽车座椅由骨架、缓冲垫和表层组成,骨架用金属或GFPA66制作;缓冲垫用软质PU泡沫塑料制作;表层材料为织物/PU/针织合成纤维复合物,中低档次用PVC人造革、PU合成革和纺织物,高档车用牛羊皮革等。

6)仪表板是主要内饰件,供安装仪表、音响、空调、灯具开关系统等零部件所用,要求有足够的承载强度,能承受太阳光辐射热和发动机散传热,且抗冲击和吸收冲击能力强,保护司机安全,尺寸稳定性好,高低温度条件下不变形,耐热120℃以上,耐老化,抗紫外线辐射,耐腐蚀(可耐洗涤剂、机油和汽油),阻燃,不反光,防目眩,视觉良好,造型美观,加工性好等性能。

仪表板可分为硬板与软板两种结构。硬板用一次注射成型的单层结构,表面不覆蒙皮,但表面质量要求高,无反光(亚光面),耐湿,耐热,刚性好,不变形,为修补表面加工缺陷常需进行表面装饰处理,常用材料有改性PP、PC、ABS、PVC/ABS、PC/ABS、PC/PBT,欧美国家还用SMA、GFSAN、PPE等塑料。

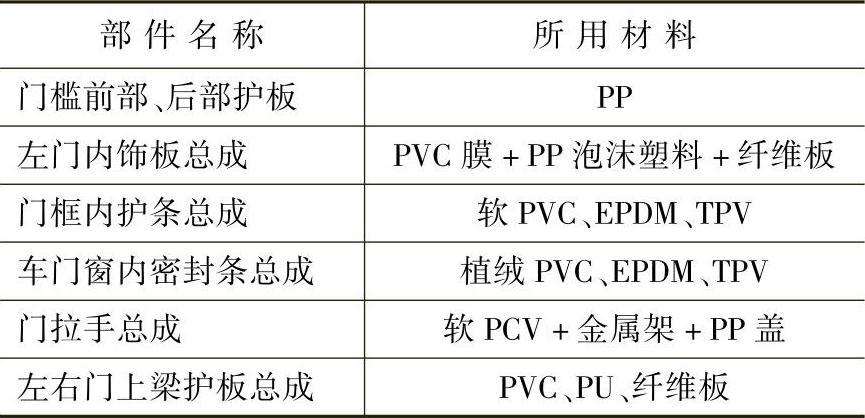

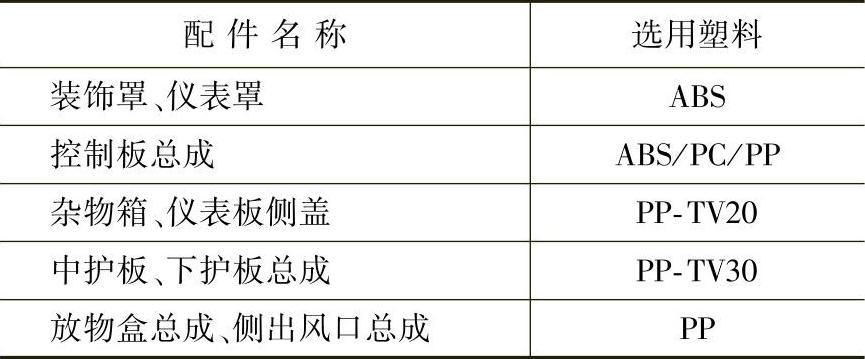

软板是由金属或塑料骨架、泡沫塑料(中间缓冲层)、表皮层(吹塑、吸塑或搪塑成型)组成的。表层用料有PVC/ABS、PU、TPO等。其中,PVC/ABS有两种形式,一种是将塑料合金制成片材,另一种是软质PVC与ABS各自压延再复合成片材,然后再吸塑成型。表层必须经压花等亚光处理。芯层一般用PU泡沫塑料制作,其回弹性好,可吸收50%~70%冲击能量,且耐热,耐寒,坚固耐用,手感好。骨架用钢板、木材或硬纸板制作。塑料骨架常用改性PP、FRP、ABS、PC/ABS等制作。另外,除汽车仪表板外,其周边还有许多塑料配件,周边塑料汽车配件的选材见表19-205。

表19-205 仪表板周边塑料汽车配件的选材

7)转向盘要求操纵灵便可靠,手感舒适,外韧内软,耐磨保洁,有缓冲作用。转向盘通常由骨架和包覆层组成。骨架料要求强度高,刚性好,挺拔坚固,可用钢或铝合金,也可用GFPA。包覆层要求软柔,弹性和韧性好,耐热(90℃),耐寒(-40℃),耐老化,耐磨,防滑,手感好,便于保洁。一般采用以骨架为嵌件注射包覆表层成型,因此两者的线胀系数要接近,否则易产生内应力开裂。包覆层常用材料为PU弹性体、TPVC或PU结构泡沫塑料,还有用PP、ABS、PA、PC/ABS等塑料的,但它们韧性稍差。另外,若用PU自结皮结构泡沫塑料还可采用反应注射成型加工。

8)安全气囊。为了保证司机及乘员安全,在高档汽车的仪表板、车门和座椅上都装配有安全气囊。所选材料应能承受高、低温的考验,具有高冲击强度和撕裂强度。其主要用料有橡胶或热塑性弹性体,其外套用增强PA66等工程塑料或热塑性弹性体,如用TPEE作盖板。

9)其他内饰件还有杂物箱、地毯、门内把手和烟灰缸等。

①杂物箱一般用PP制作,箱盖用共聚PP制作。

②地饰制品。载货汽车车上用PVC软板、PVC发泡地板革、PVC革复合PU泡沫塑料、EVA/PU泡沫塑料复合材料等制作。轿车上常用针刺地毯、簇绒地毯,其背面复合泡沫塑料、PVC微发泡革复合PU泡沫塑料。

③门内把手一般用POM、电镀PC/ABS,或用ABS、PVC皮内衬发泡PU或PE。

④烟灰缸用PF或GFPBT制作。

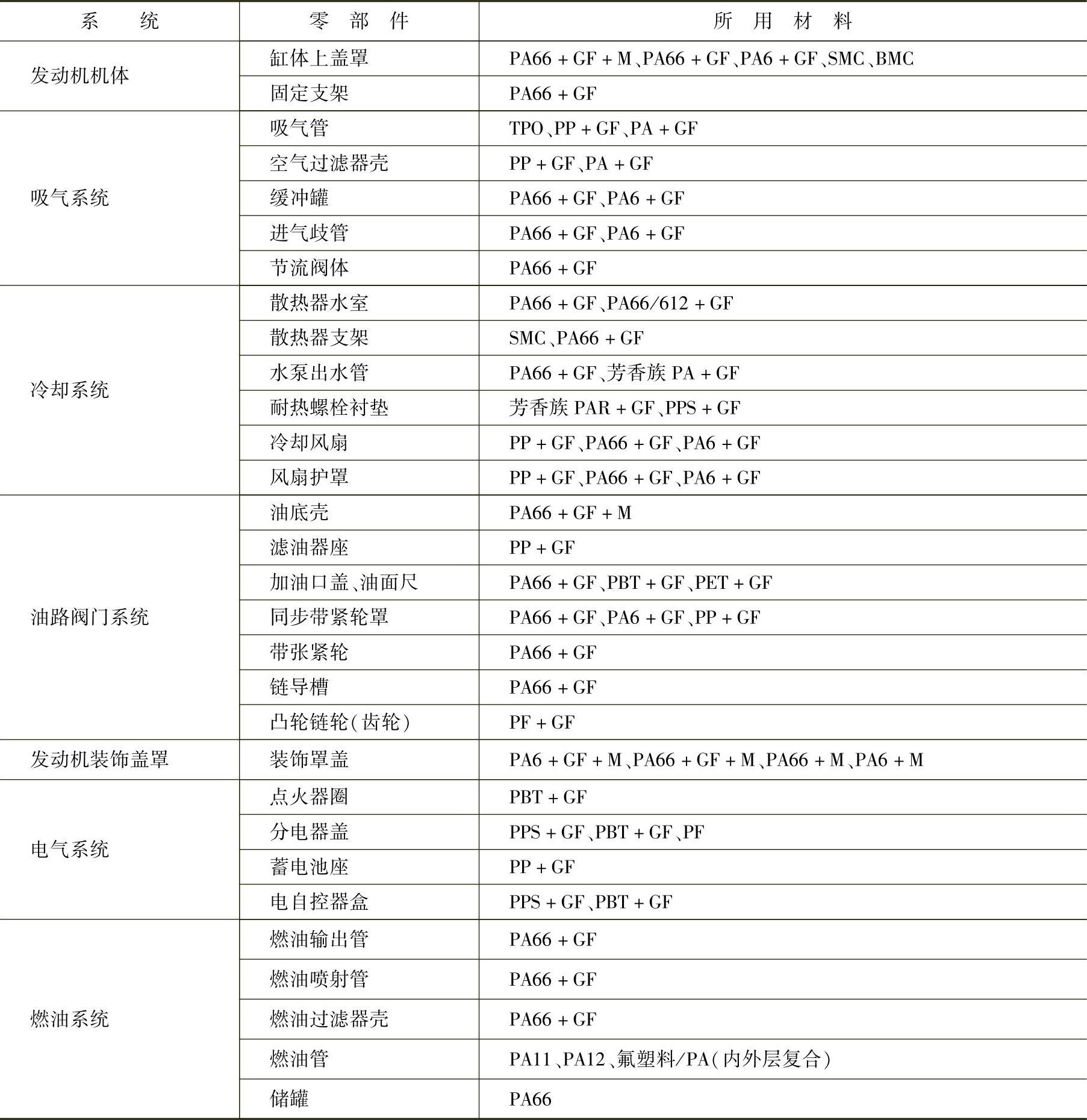

(3)发动机及周边零件。这类塑件要求在-40~140℃内正常工作,且要求高强度、高刚性、高弹性模量、抗蠕变、抗砂石冲击、耐盐雾腐蚀、耐燃油和润滑油、耐洗涤剂等性能,目前应用塑料有GFPET、GFPBT、GFPPS、GFPOM、PF、SMC、BMC等。

目前国内外汽车发动机周边部件的塑料使用情况见表19-206。

表19-206 目前国内外汽车发动机周边部件的塑料使用情况

注:GF为玻璃纤维,M为无机矿物填料。

(4)塑料燃油箱系统 包括储油箱、过滤器颈、排气管进口、燃油管接口、液位指示器、活性炭容器管接口等。

燃油箱用塑料要求具有耐寒、耐热、抗蠕变、耐应力开裂、耐打气老化、耐腐蚀、抗冲击、阻燃、防爆、耐压力等性能,尤其是抗油渗漏指标要求严格,据ECE标准,油箱在40℃下,8个星期内平均损失<20g/24h,美国CARB标准为2g/24h。因此,燃料箱应采用高阻隔性塑料制作,目前常用料有HM-WHDPE、HDPE/PA、HDPE/EVOH等。

其结构可分为单层及多层复合结构。单层结构为吹塑成型或吹塑制品,要涂覆PVDC阻隔层和HDPE制品经磺化或氟化处理来提高阻隔性。多层结构常为采用共挤技术可将HMWHDPE与PA、EVOH共挤组成HDPE/粘结剂/PA/粘结剂/回收料/HDPE六层复合结构。

燃油管要耐油,有阻隔性和高抗撕裂强度,有弹性,使用温度范围宽,耐低温性好(-50℃),常用料有GFPA66(30%)、PA12和PA11。

(5)其他结构件 举例简述如下:

1)汽车底盘。该制品要求很高的力学性能,强度高,耐磨,摩擦性好,抗振,有韧性等,故目前还没有广泛应用全塑底盘,但常用POM、PBT等塑料作配件。

2)汽车制动片目前常用金属纤维增强PF塑料(又称半金属摩擦片)制作,它具有耐热,力学性能好,摩擦因数大(>0.4),且稳定,磨损率低(体积磨损率<6×10-7cm3/(kg·m))等特性。

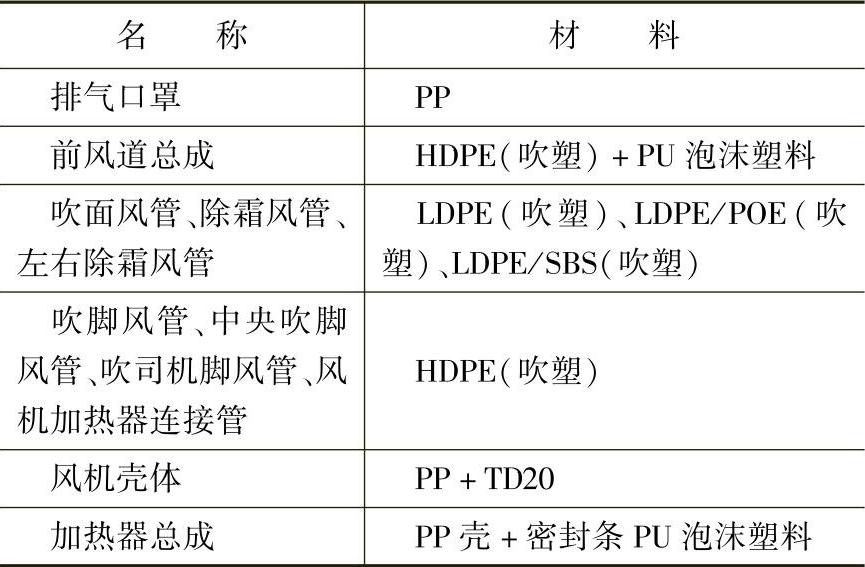

3)风道及风机配件。风道及风机配件用塑料见表19-207。

表19-207 风道及风机配件用塑料

除上述主要汽车部件外,还有许多汽车零部件用工程塑料制造。例如,气缸盖、垫圈、真空管、手柄、操纵杆、固定支架等可用玻璃纤维增强尼龙制造;水泵叶轮、排气阀、油门踏板、开关、轴套、齿轮、滑块、锁定装置固定垫片等可用聚甲醛制造;后视镜、车门拉手、空调器喷嘴、摩托车挡风玻璃等可用聚碳酸酯制造;连接器、自动复位按钮、蓄电池板、定时器、减振器、工具箱盖、扬声器格栅、反射镜支架等可用改性聚苯醚制造;照明灯壳体、后转角格栅、门手柄、内镜撑条、刮水器支架、制动系统组件、各种阀门等可用PBT制造;护板、分速器盖、风扇罩等可用聚砜制造;前照灯反射器、制动器轴用衬套、止推环等可用聚醚砜制造;排气控制阀、气动信号调节器、转速表传感器罩等可用PPS制造。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。