粘接连接又称化学粘合,是指用溶剂或粘接剂将两个或两个以上制品粘接成一体的不可拆连接结构,其结构特点如下:

1)粘接结构质量轻,比铆接和焊接结构可减轻20%~30%,广泛用于要求减轻质量的航空工业制品的连接。

2)可粘接各种复杂形状、尺寸及软硬的材料,如溶剂可粘接各种热塑性塑料,粘接剂可粘接金属和非金属材料。其垂直粘接面应力分布均匀,表面光滑、平整、美观,可实现绝缘、防腐、隔热、减振、连接、固定、密封等多项功能。

3)可在室温下粘接,减少其他连接形式产生的应力,且可实行大面积自动连接工艺,也可与其他连接形式并用,工艺简便,效率高,成本低。

4)粘接部位材料性能不及原材料,粘接面需预处理,粘接工艺条件要求较严,工艺条件对粘接质量影响较大。

5)有些粘接剂和溶剂有毒,易挥发,易燃易爆,有害于劳保环境及安全生产,有损制品原料性能或引发潜在的缺陷,如溶剂粘接时易促发某些塑料制品(如PC、PS、ABS)发生应力开裂。

6)溶剂或粘接剂粘接层都为高分子聚合物组织,因此粘接层的性能都会受温度、湿度、负载及作用时间和其他环境因素的影响,使用范围各有局限性,耐热性差。

7)粘接剂可粘接极薄、极硬的各种金属和非金属材料,粘接强度比焊接高40%~95%,疲劳寿命优于铆接。

8)粘接结构不仅可用于连接制品,还能起到固定、密封、补漏、修复制品等作用。

9)需选用合理形式的粘接接头,但粘接强度分散性较大,目前还没有非破坏性的方法测量和控制粘接强度。

1.溶剂粘接与粘接剂粘接机理

(1)溶剂粘接 它是用作粘接热塑性塑料制品的,是用溶剂浸润两个被粘接表面,使粘接面发生溶胀和软化,互相贴合且在压力作用下以溶剂为中介,使两个被粘合聚合物表面发生分子运动和相互扩散,使之融为一体,待溶剂挥发后被粘物即可牢固地粘成一体。由于溶剂粘合是以聚合物对溶剂的可溶性为前提的,所以主要用于粘接无定形热塑性塑料。耐溶性良好的结晶型塑料及不溶性热固性塑料均不能用此粘接方法。

溶剂应选用与被粘合塑料的溶解度参数相接近的品种,当连接不同材料时也可用两种以上溶剂配成混合溶剂,或者在溶剂加入少量被粘合制品的塑料碎屑,配成溶液型粘接剂进行粘接。

目前常用苯乙烯单体、甲苯、三氯乙烯等粘接PS;用甲乙酮、二氯乙烯粘接ABS;用二氯甲烷、二氯乙烯粘接PMMA、PC等。其粘接强度一般低于基材强度,且易引发制品内应力而导致应力开裂,如丙烯酸树脂、PC、PS、AS、ABS、PSF、PPO等都易产生应力开裂。

溶剂粘接工艺较简单,粘合表面涂刷溶剂后贴合加压待溶剂挥发即可粘接。挥发速度取决于溶剂品种、浓度及固化条件。如果用加热固化,则可缩短固化周期。

(2)粘接剂粘接 按粘接剂的主要成分可分为天然胶、合成胶(热塑性树脂型、热固性树脂型、树脂/橡胶复合型)和无机胶等,这里主要介绍合成胶。按其固化形式可分为热熔胶和化学固化胶(如光、热聚合固化反应胶和由单组分或双组分组成的化学交联固化反应胶等)。热熔胶粘接是胶加热熔化后浸润被粘物表面,可使两者分子各自运动、扩散、渗透,最后使粘接界面消失融为一体,待冷却后分子链冻结即被粘接在一起,是一种物理固化方法。化学反应固化粘接剂粘接是当粘接剂浸润于被粘面后,粘结剂分子与被粘物分子间发生吸附作用,分子间发生扩散和纠缠现象,且粘接剂在光或热作用下发生固化反应,或粘接剂内组分发生化学交联固化反应,从而将两被粘接件牢固地连接在一起。这种粘接连接强度高,甚至可超过基材强度,可用于粘接金属、非金属等各种材料,但需经过适当时间固化后才能达到粘接强度。

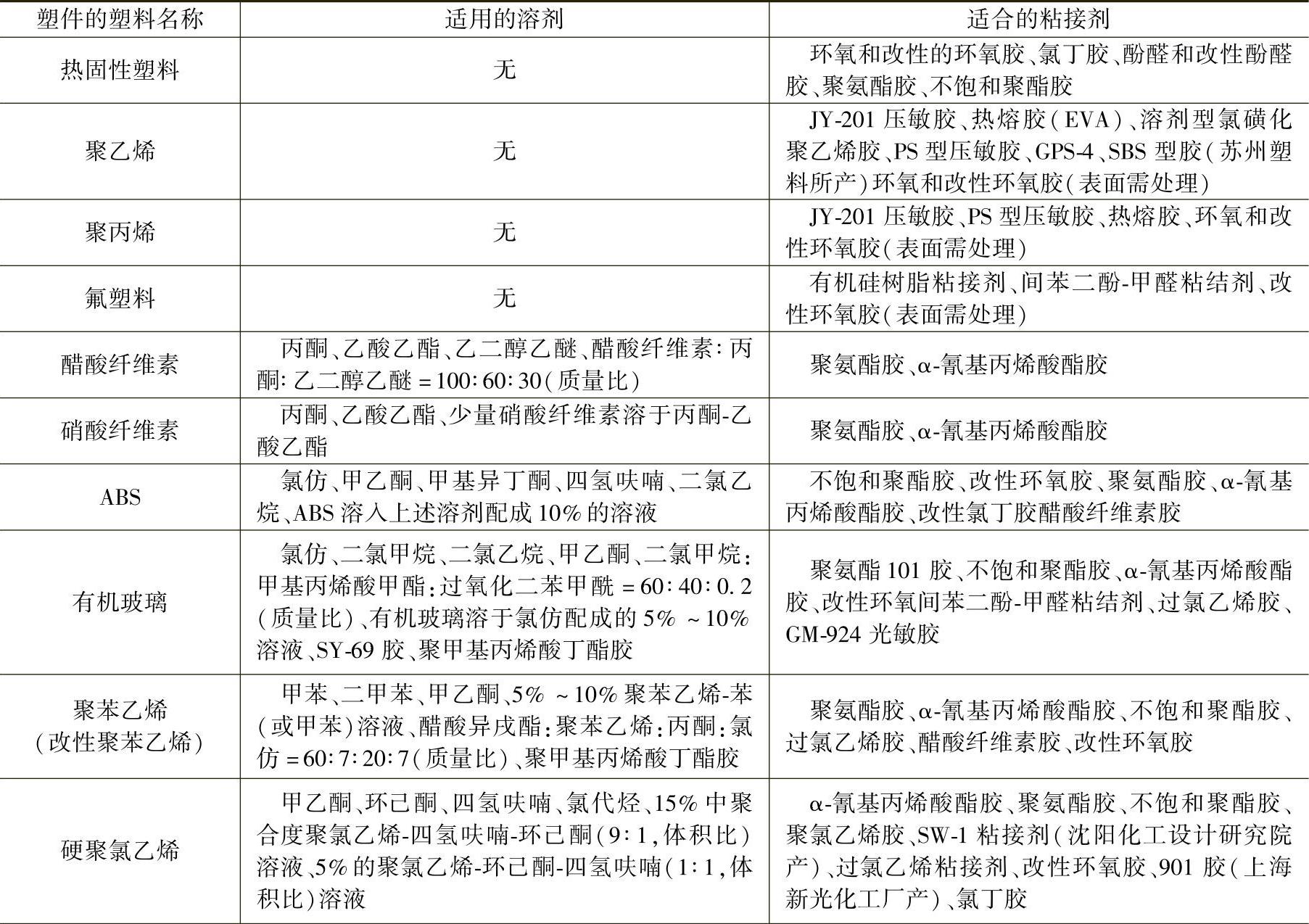

粘接剂品种极多,每种粘接剂各有不同的性能、用途和固化工艺条件,需按被粘接物的材料、制品尺寸形状、粘接件的性能要求及用途、可选用的粘接工艺等因素酌情选用适当的品种。几种粘接塑件的溶剂及粘接剂见表19-182。

表19-182 几种粘接塑件的溶剂及粘接剂

(续)

2.应用粘接结构的注意事项

(1)粘接面预处理 采用粘接工艺时粘接面必须进行净化、粗化、修整、活化等处理,被粘接面存在的缺陷都会影响粘接强度等质量品质,尤其对PE、PP、PET等低表面能、惰性材料均需进行活化处理。

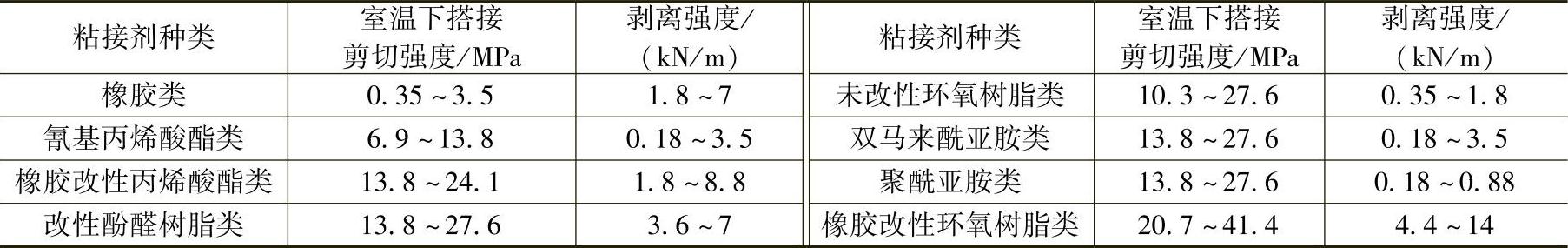

(2)粘接强度 粘接剂的性能指标很多,如外观、粘度、固体含量、pH值、硬化速度、适用期、储存期、剪切强度、拉伸强度、剥离强度、不均匀扯离强度、冲击强度等。就粘接牢固性而言,剪切强度、拉伸强度、剥离强度是主要的性能指标。目前,有各种强度测试标准,如美国材料测试协会(ASTM)已制订有四类(拉伸强度、剪切强度、劈裂强度、剥离强度)测试标准。

根据目前的测试条件和技术数据,可按如下方法计算剪切强度和剥离强度。

1)剪切强度计算。目前大多数采用搭接形式,于是粘接面与剪切负载为平行分布或大致在一个平面上。因此,假设剪切力为F,搭接平面积为A时,则平均切应力τ为

τ=F/A(https://www.xing528.com)

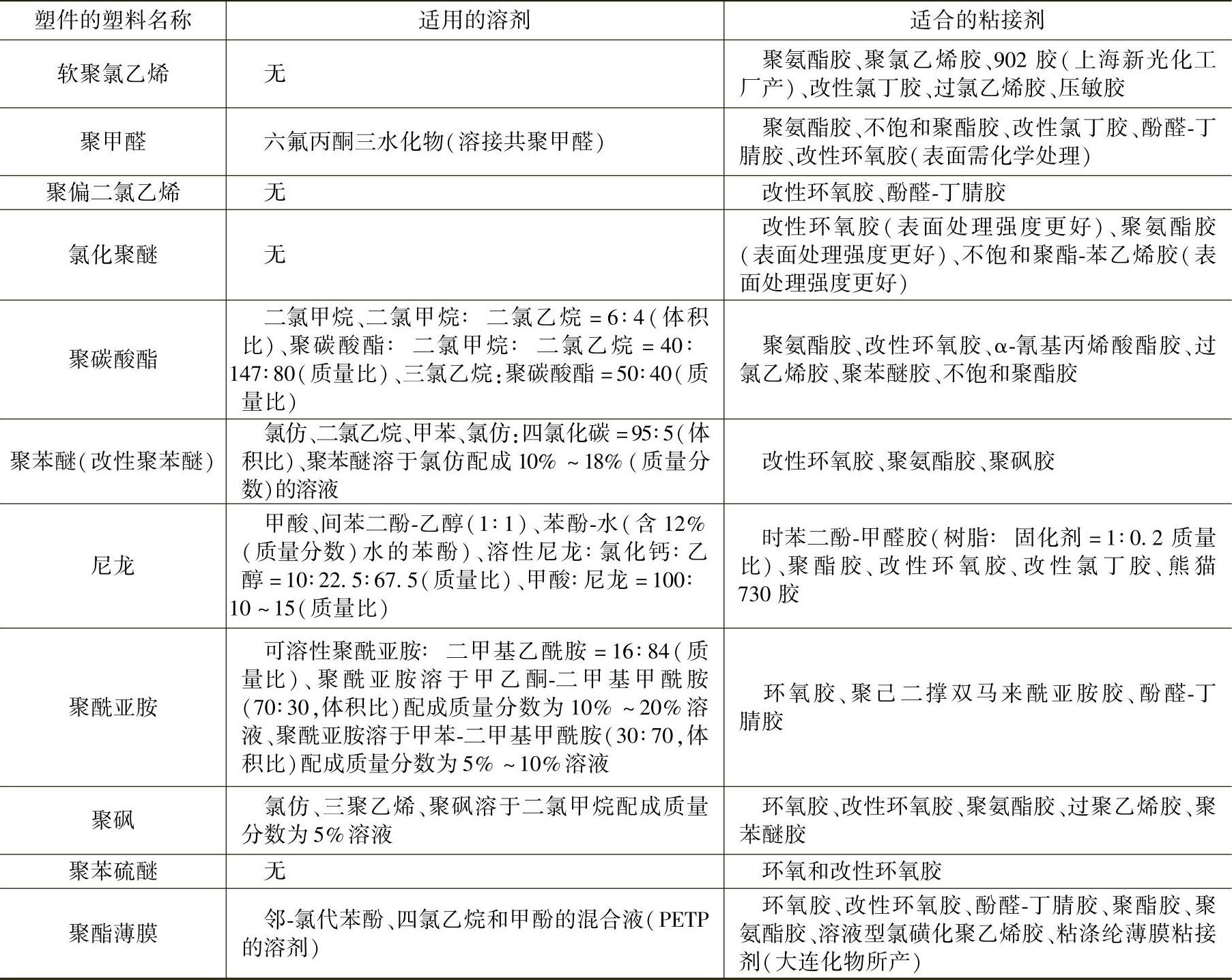

如果考虑到由于接头尺寸形状、粘接工艺、粘接质量等导致的切应力分布不均匀等因素,附加切应力不均匀性修正系数k(k值一般为1.5~3.0),则设计允许产生的切应力[τ]=kτ,[τ]值是用短期剪切强度τb除安全系数(n=1.5左右)而得的。几种材料的τb见表19-183。

表19-183 粘接剂对各粘接组的短期剪切强度τb (单位:MPa)

2)剥离强度计算。当粘接强度低时,则粘接面在垂直方向的拉力、弯矩或扭矩作用下会发生剥离,尤其在粘接面边缘、接头侧向更易剥离,剥离强度q可用下式计算:

[q]≥qch=F/l=qb/n

式中,qch是边缘剥离强度;[q]是允许剥离强度;qb是粘接剂可达到的剥离强度(由生产厂提供);n是安全系数,一般为2~3;F是接头边缘所受到拉力(与粘接面垂直方向);l是相应边缘长度。

3.粘接接头设计

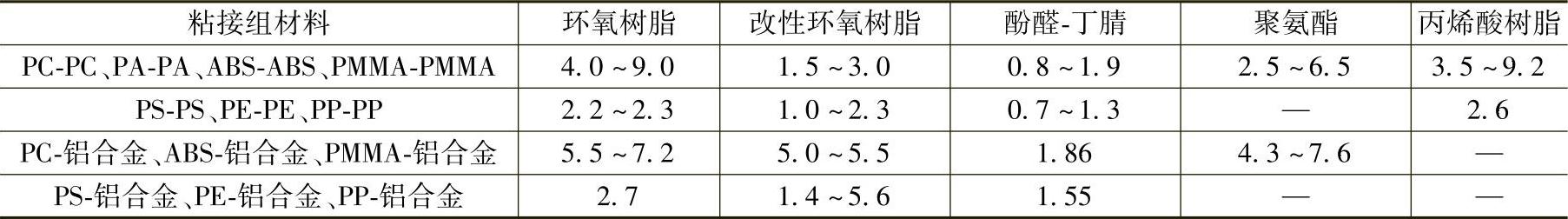

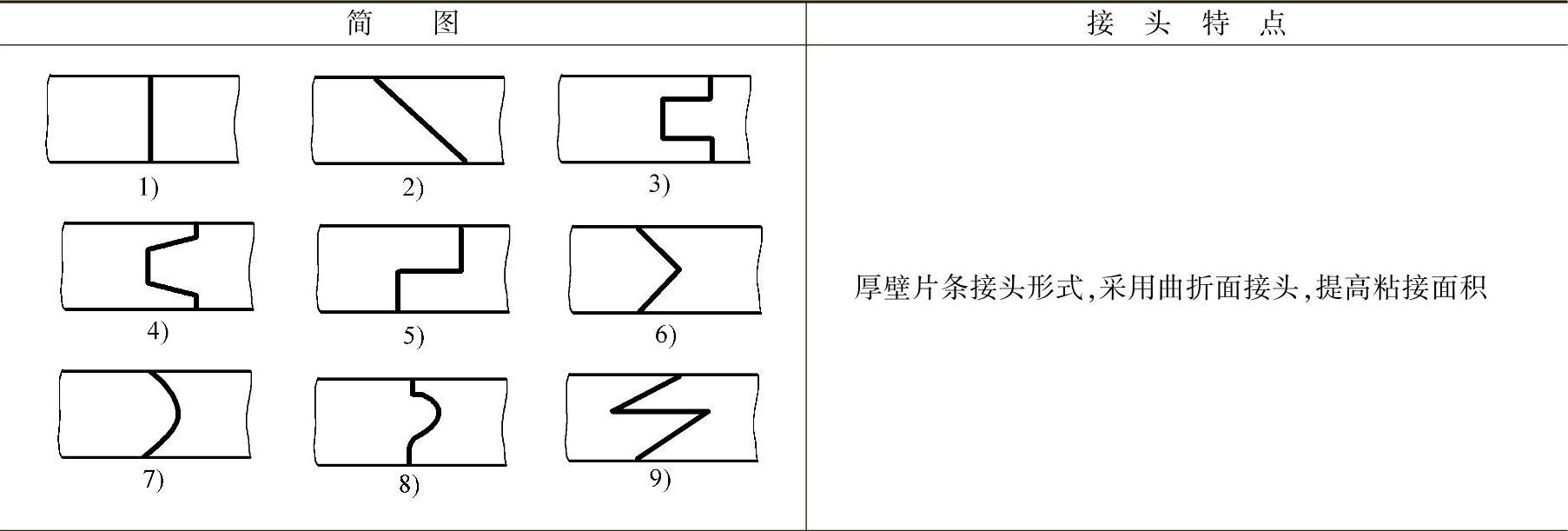

粘接接头是指两制品粘接时的对接部分,其形式及尺寸直接影响粘接强度。T形粘接接头形式如图19-112所示。

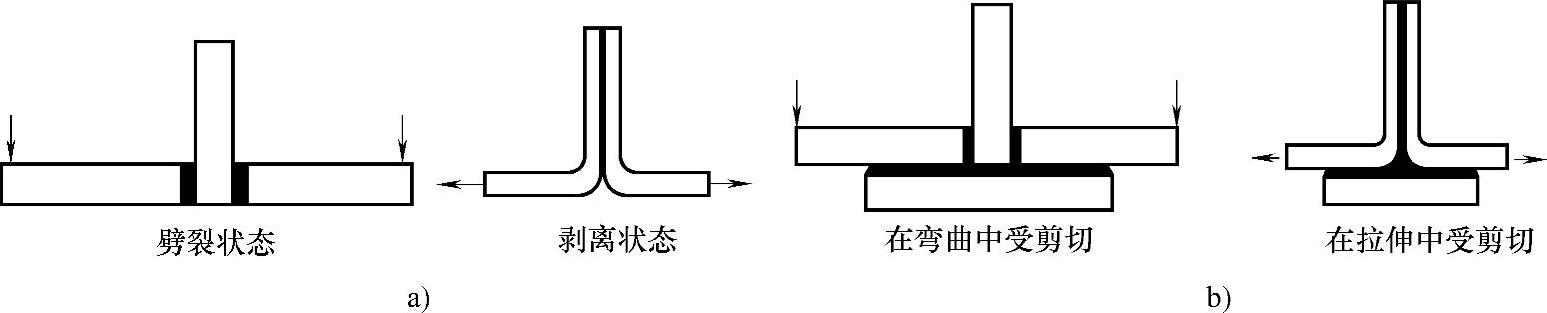

图19-112a所示为不合理接头形式,它使接头直接承受劈裂和剥离负载,有可能产生两种破坏形式:一种是脱层破坏,发生在粘接层与连接接头的界面上,往往有一个连接件上还粘附着粘接层材料,另一塑料件上已脱层的表面较光滑平整,说明粘接物料的内聚力大于界面的粘附力;第二种是失粘破坏,是由于粘接层材料的内聚力小于界面的粘附力,断开的接头表面上留有凹凸不平的粘接块粒。显然,在劈裂、剥离和拉伸应力下,容易产生脱层或失粘,或者两者兼有之。几类粘结剂失效时测得的剪切强度和剥离强度值见表19-184。

图19-112 T形粘接接头形式

表19-184 几类粘接剂的剪切强度和剥离强度

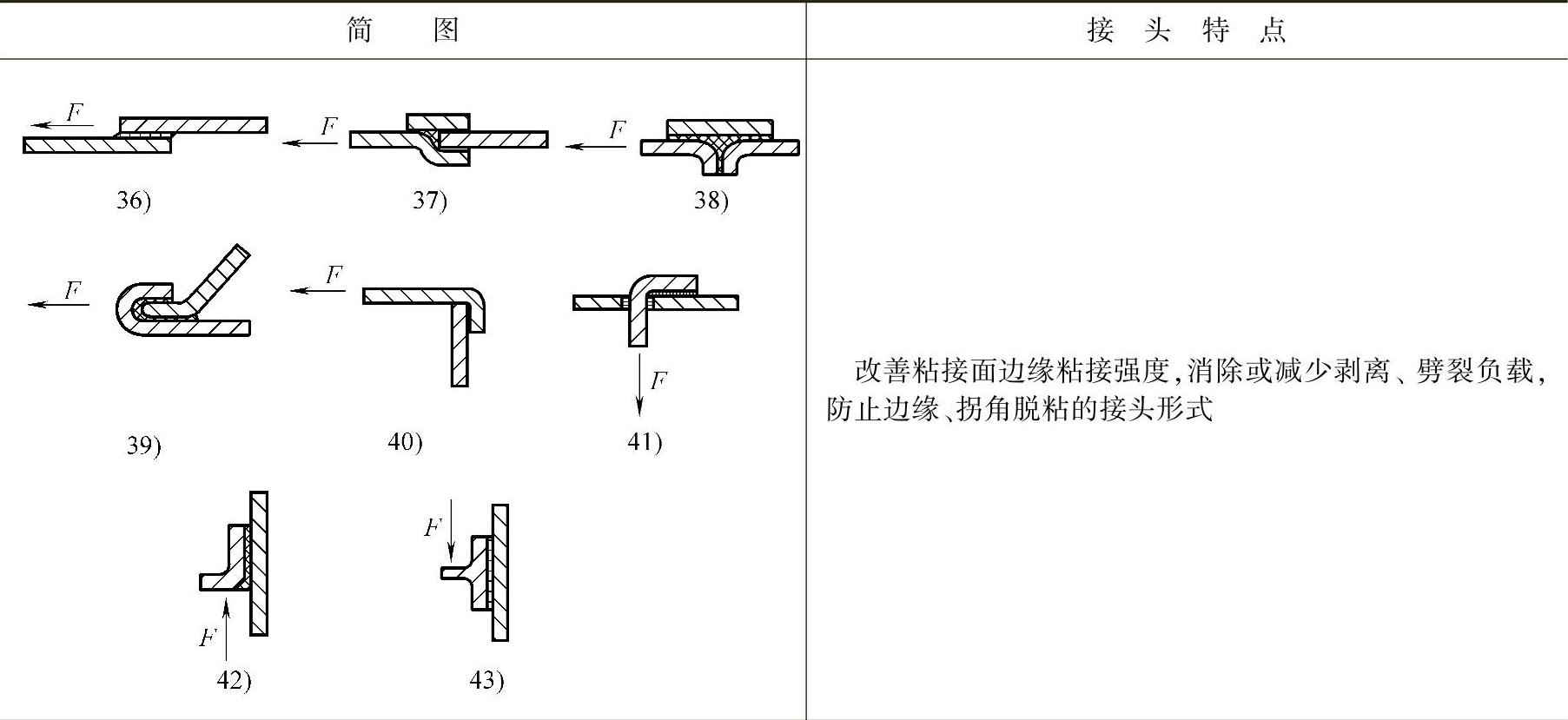

从表19-183中的数据及图19-112可知,粘接剂可承受的剥离强度低于剪切强度,且与接头形式密切相关,所以接头设计时应使粘件受剪切负载状态,尽量减少和避免承受剥离、撕裂负载,应尽量增大粘接面积或在粘接面上加盖板增加粘接强度。粘胶与粘接件料的热膨胀系数应相近;应加强粘件边缘和拐角的粘接强度,防止脱粘。

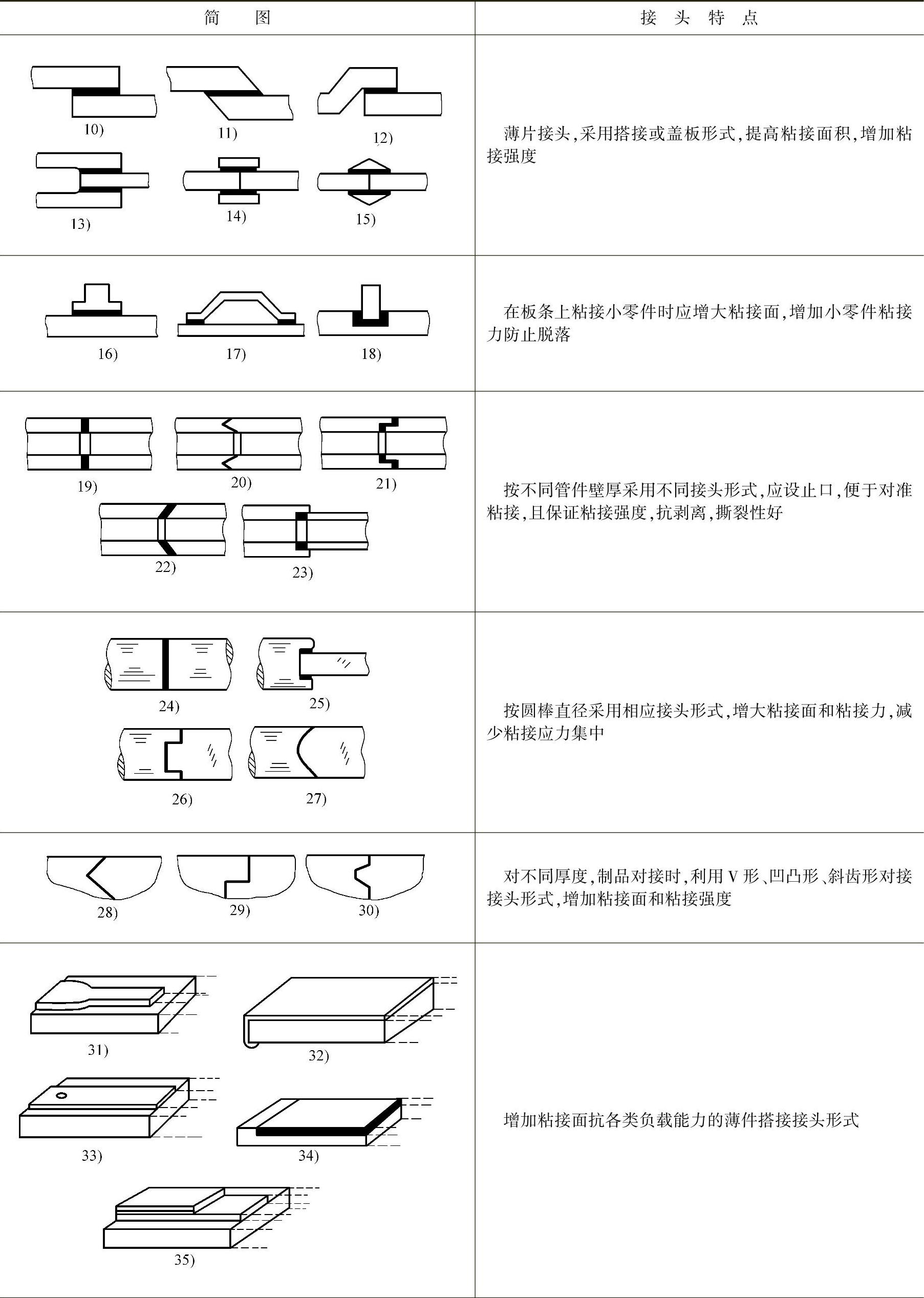

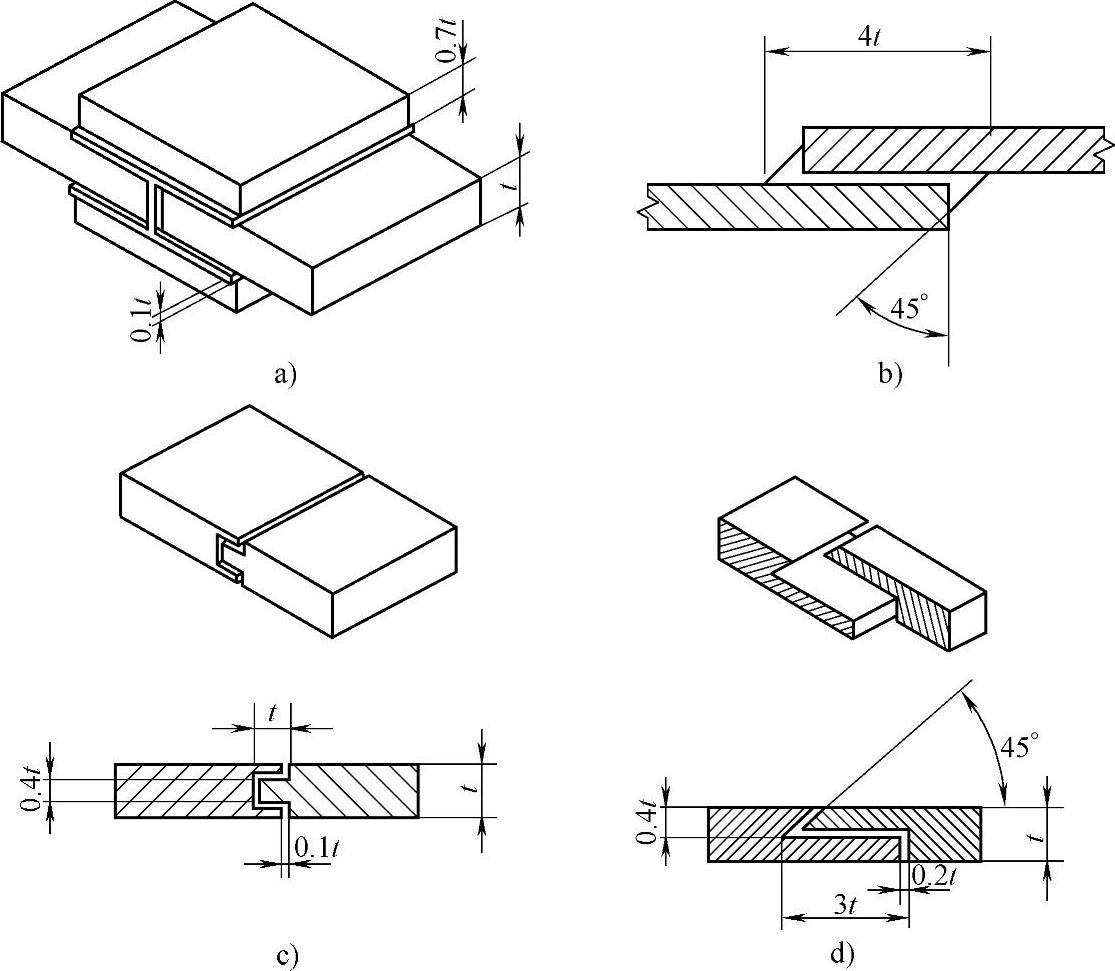

另外,粘接区域内尽量减少应力集中,尤其对有锐角、突变部位应采取圆角或倒角等措施,对丙烯酸共聚物、PS、SAN、PSU、ABS、PPO等制品要防止溶剂粘接引发应力开裂。此外,还应考虑采用异形接头应尽量简化形状,便于加工。几种常见粘接接头形式见表19-185。图19-113所示为搭接和止口接头的参量。

表19-185 几种常见粘接接头的形式

(续)

(续)

注:本表中各接头名称如下:

1)—平对接 2)—斜面对接 3)—方榫槽接 4)—斜榫槽接 5)—半迭对接 6)—V 形对接 7)—有平头的 V 形对接 8)—圆榫槽接 9)—双斜面对接 10)— 单迭接 11)—斜口单迭接 12)—偏置迭接 13)—双迭接 14)—双盖板对接 15)—双斜盖板对接 16)—T 形件搭接 17)—盖帽件的搭接 18)—凹槽的直角搭接 19)—管件的平对接 20)—管件的 V形对接 21)—管件的半迭对接 22)—管件的半角对接 23)—管件的搭接 24)—圆棒对接 25)—棒的嵌槽对接 26)—棒的陷槽对接 27)—棒的斜槽对接 28)—用 V 形槽增加搭接面和强度 29)—用半槽增加搭接面和强度 30)—用斜槽增加搭接面和强度 31)—加宽被粘件的边缘 32)—包裹被粘物的侧边 33)—增设机械紧固件 34)—镶嵌被粘件 35)—重叠粘接强化 36)—剪切 37)—双搭接后剪切和拉伸 38)—单搭接后剪切和拉伸 39)—周边剪切 40)—压缩和剪切 41)—压缩 42)—剥离 43)—改善剥离

图19-113 搭接和止口接头的参量

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。