塑件表面镀覆金属的工艺很多,如塑料电镀、真空镀膜、喷雾镀银、溅射镀膜、喷涂及真空喷涂、涂覆法等,这里主要介绍目前应用最广的电镀及真空镀膜两种工艺。各种金属镀覆工艺都是使塑料制品表面包覆一层金属膜,所以常称为塑件金属化或上金。其目的除了赋予制品有金属光泽色彩的外观外,还可修饰制品表面缺陷,提高制品表面材料性能,如耐蚀性、耐油性、耐水性、耐溶剂性、耐磨性等,改善摩擦特性,提高硬度、力学性能、导电性、导热性、抗静电性、电磁屏蔽性、焊接性及光学性能等各种性能,有利于利用废旧料,降低材料成本。总之,金属化可使制品的更加美观大方,经久耐用,具有显著的技术经济效果。

每种金属镀覆工艺都是一项专业技术,都各有不同的工艺过程及适用范围。通常,镀覆制品在镀前都要经过不同的表面处理加工,每种工艺的镀层结构、特性及用途不同,且可适用的镀覆材料、塑料品种及制品种类也不同。另外,对制品结构设计也有不同的要求。

1.塑料的电镀及应用

塑料电镀工艺是当前扩大塑料制品使用范围,改善制品表面装饰效果的一种重要加工手段。

塑料电镀制品质轻,加工简便,成本低,具有导电、导热、导磁、可焊、耐蚀、耐磨、耐候、强度高、硬度高、耐热性好等优点,故应用很广。

(1)塑料电镀的工艺流程 工艺流程分镀前处理,电镀及检验三个阶段。电镀制品镀前需经各种工艺作表面处理,如去油、除污、去静电、去脱模剂、清除灰尘杂物等净化处理;打磨表面或修补表面缺陷;检测内应力并进行去内应力处理;为提高镀层附着力进行表面粗化处理;为提高化学镀效果进行敏化和活化处理;为提供制品导电性、表面经化学镀铜(或镍、锡等)处理等。这些工作都完成并取得满意效果后才可进行电镀。电镀后制品还需进行清洗、干燥质量检验。对于需保护金属镀层的制品,为防止镀层被破坏,防止变色,或提高光泽度、耐磨性、耐蚀性等性能,还需酌情择取表面涂饰、电泳、钝化等工艺进行表面再处理。

塑料电镀多数用于镀覆各类模塑制品,常采用挂镀、滚镀等方法进行整体镀饰,但也可采用隔离法、退去活化层法、蚀去法将制品不需电镀的部位隔离起来进行局部电镀。

不同的塑料制品镀覆不同的金属层时均需配制专用的电镀液和设计专用工艺。

(2)适于电镀的塑料品种及金属镀种

1)适于电镀的塑料品种。在塑料中有些品种因化学结构与金属镀层结合力差或两者物理性能(如热膨胀系数)相差大,易导致镀层剥落破裂,这类塑料就不宜采用电镀装饰。通常认为拉伸强度<20MPa的塑料不宜电镀,但目前可用于电镀的塑料品种很多,如ABS、PE、PP、PC、PSF、EP、PA、PAC、PS、PPO、PMMA、UF、钙塑聚烯烃、GFRTP、氟塑料等电镀级品种等均可进行电镀加工,其中以ABS电镀性最佳。

2)常用金属镀种。可用作塑料电镀的金属品种很多,不同色泽,不同性能的品种可按镀层要求酌情选用。但从电镀性而言,应注意保证镀层与塑料的结合力,应尽量选用两者热胀系数相接近的料配对,如果在热膨胀系数较大的塑件上电镀,则不应采用镀层较厚的硬金属。另外,塑料及镀层的性能应符合制品要求。几种镀种的特点简述如下:

①铜。它与塑料的热膨胀系数接近,结合力强,常作多层镀的底层,有酸性镀铜、光亮酸性镀铜等配方,后者呈玫瑰色,质软,光亮,无需抛光,但加热易氧化而失泽,易溶于硝酸、铬酸、浓(热)硫酸和氨水中,接触硫化物易变黑,在湿热空气接触CO2或氯化物能生成铜绿。酸性镀铜能保持原化学镀层和导电性,但不光泽,电镀时间长。另外,聚烯烃制品(尤其是PP)不宜镀铜。

②镍。有半光亮镍、光亮镍、高硫镍、镍铁合金、硬镍、黑镍、锡镍合金等配方,常用光亮镍的钝化能力强,在镀层无孔隙时耐候,耐碱,耐浓硝酸,稳定性好,不变色,但不耐热油、醋酸、硫酸、盐酸和稀硝酸。半亮镍层的特点是无疏,延展性和平整性好。镍铁合金的耐蚀性和延展性比镍好。用半亮镍/高硫镍/光亮镍组成的三层镍镀层性能最好。

③铬。铬是呈蓝色的白色金属,在无孔隙时镀层具有硬度高、耐热、耐磨、反光性好等特点,且化学稳定性好,易钝化,耐硝酸、醋酸和30℃以下的硫酸。镀层可分为装饰铬(很薄的镀层)、工业用镀铬或硬铬、乳白铬、松孔铬等。目前,塑料制品一般用装饰铬。另外,由于铬价格高,有毒,有污染性,所以目前常采用低铜铬或三价铬镀铬配方。

④黄铜(仿金镀)。镀种用Zn/Cu合金等配方,可分有氰仿金镀(剧毒,有污染)和无氰仿金镀,常用于首饰、工艺品、灯具、家具、家用电器制品装饰镀。镀前制品必须经活化处理、化学镀、光亮酸镀铜、光亮镀镍等工序后才可进行仿金镀,镀后应涂有机涂料作保护层。

⑤其他镀种还有镀银、镀金、镀无氰贵金属(如铂、铑等)、镀金铜合金等特殊装饰镀层。

(3)塑料电镀后的性能及质量要求如上所述,镀后塑件的性能会发生一系列的变化。部分塑料电镀前后的力学性能及耐热性变化见表19-167和表19-168。

表19-167 部分塑料电镀前后的力学性能①

①镀层厚度:低层铜为7.6μm;面层铬为12.7μm。

②1kgf·cm/cm2=0.981kJ/m2。

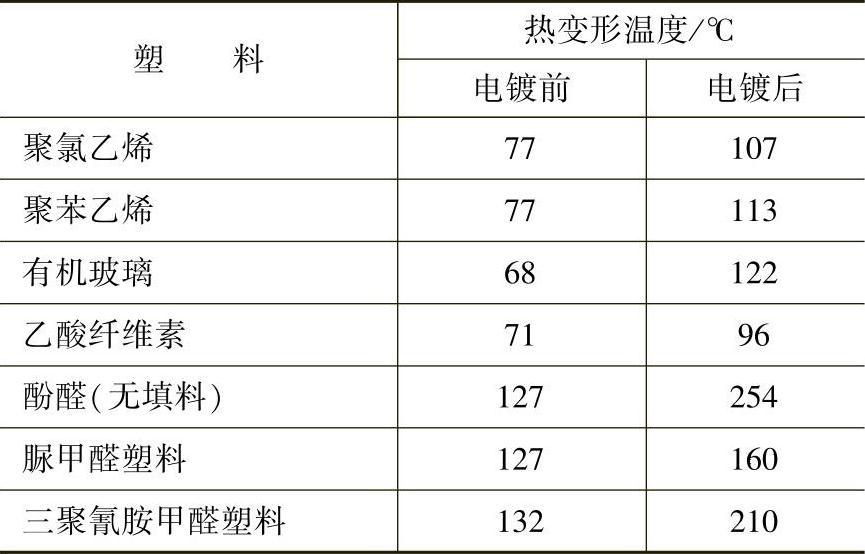

表19-168 部分塑料电镀前后的热变形温度

电镀制品的质量要求如下:

1)外观。电镀件表面不露塑,颜色、光亮度达标,且均匀一致,镀层不允许有针孔(孔隙)、起泡、脱皮、龟裂、烧焦等表面缺陷,不能有未洗净的残液痕迹和原始表面缺陷痕迹(如熔线缝、应力纹等)。

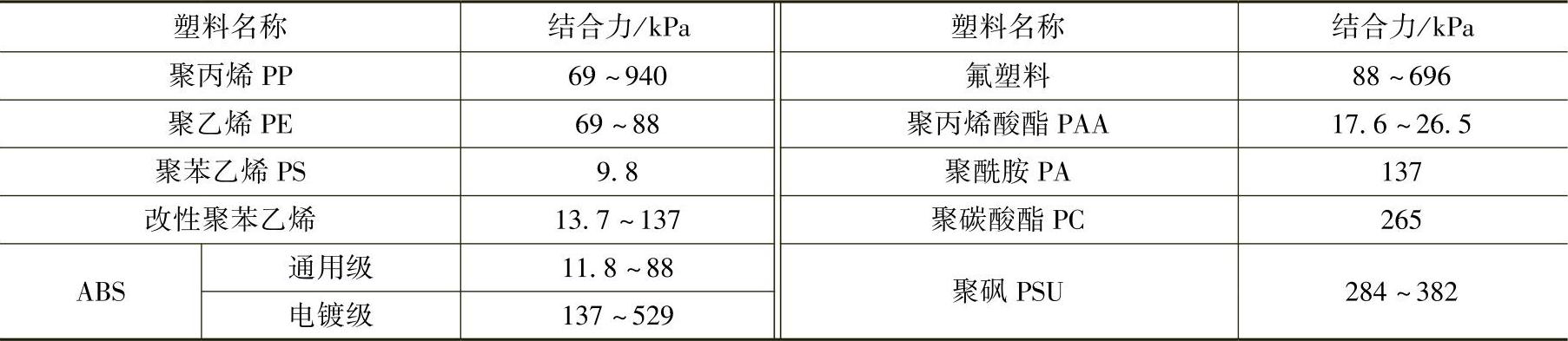

2)结合力。结合力的大小对塑件电镀质量具有决定性的意义,标准结合力规定为78~140kPa,由于塑料电镀件通常工作条件比较稳定和良好,有时还用防护漆或其他材料致密地包覆,所以对装饰性塑料电镀件的结合力允许最低值为34~49kPa。几种塑料电镀件塑料与镀层金属的结合力见表19-169。

表19-169 几种塑料电镀件塑料与镀层金属的结合力

结合力的测试方法有两种。一种是热循环法,以高温、室温和低温各放置1h作为一个循环,循环处理3~8次,观察镀层的结合力变化,不能有折皱、起沟和裂纹。另一种是剥离镀层测试结合力,在镀后的塑件表面上,划出相距25mm的两条平行线,其深度要切割到塑料层,与表面成90°角,作一头的慢速(25mm/min)剥离,不受力的装饰性镀层剥离力为0.35~0.5N/cm,受到摩擦力的装饰镀层剥离力为0.8~1.5N/cm,一般镀层的直接拉脱力在0.5~0.7MPa以上。

3)镀层厚度。由于塑料的线胀系数比金属大得多,被覆金属的塑料制品的壁厚厚度适中,更应该均匀一致。保护性镀层的厚度设计,视使用和环境条件而定。

①室内使用的耐蚀隔热镀层。常用于ABS制品的镀层厚度:化学镀层0.2μm;半光镀镍层2.5μm;光亮镍层10μm;铬层0.5μm。

②室外恶劣温差条件下使用的镀层。铜层厚度增加能提高结合力,适宜的镀层厚度:化学镀层0.2μm;光亮酸性铜镀层20~25μm;光亮镍层7~10μm;铬层0.5μm。

③极端恶劣腐蚀条件下使用的镀层。镀双层镍可提高耐蚀性,为减小镀层的内应力,镀铬层厚不大于0.3μm。适宜的镀层厚度:化学镀层0.2μm;光亮酸性铜镀层20μm;半光亮镍层12.5μm;光亮镍镀层7.5μm;封闭铁镀层2.5μm;铬层0.25~0.30μm。

4)耐热性。塑料件电镀后,耐高温的稳定性一般可提高10%~15%,如在ABS塑料件镀18μm厚的铜、9μm厚的镍、0.3μm厚的铬后,温度高达115~125℃时仍不变形;未经电镀的,则温度高于70℃时就开始变形。聚砜塑料件电镀后耐热温度可从174℃提高到184℃。(https://www.xing528.com)

5)强度。通常,塑件电镀后刚性增大,强度提高,采用装饰性镀镍、铬时,这点更为突出。所以,塑件如要求电镀后具有韧性,只能镀铜、镀锡或镀银。

6)耐蚀性塑件电镀后的耐蚀性比具有相同镀层的金属件高,因电镀金属层与塑料不产生电化腐蚀,但镀层金属与底层金属之间仍能产生电化腐蚀。因此,塑件电镀后出现腐蚀点时,腐蚀点仅向两侧而不向纵深发展。

(4)电镀制品结构设计注意事项 成型镀饰制品的模具及工艺必须保证制品表面有较高的光泽度,消除表面缺陷和内应力,质量分布均匀,无翘曲变形。尽量避免使用脱模剂,镀前表面上不得残余任何表面缺陷痕迹,否则会直接复印在镀层表面。另外,镀前应检查制品内应力的情况,一般用冰醋酸浸泡2s,取出目测,凡应力大的地方均会产生白色裂纹。对内应力大的制品必须进行去除内应力处理,否则会降低结合力,发生镀层开裂、剥落。部分塑料制品的去除内应力热处理工艺条件见表19-170。

表19-170 部分塑料制品的去除内应力热处理工艺条件

制品结构设计具体的注意事项如下:

1)避免在大平面上电镀。因镀层反射率高,易发觉表面不平和微小缺陷,且镀层中心薄,边缘厚度不匀,光泽差大,因此制品设计时应控制电镀面积<10cm2,或者设计成凸出0.3~0.4mm的弧面,或制成带桔皮花纹的面或亚光面(花纹凸度应为0.1~0.2mm,且无尖角,槽要宽而浅)。

2)壁厚应适中,均匀。一般壁厚以1.5~2.5mm为好,大片制品的壁厚可达3~4.8mm。因壁薄刚性差,镀层易变形破裂;而壁厚则收缩及内应力大,易产生凹坑等缺陷,一般同一制品上壁厚差不应大于2倍,且用斜面或圆弧过渡。

3)避免尖角和直角。制品尖角和直角部分应力大,易发生尖端放电形成积瘤。因此,制品边缘、拐角等部位,凡有尖角和锐角处一律用圆角过渡,内圆角半径>0.3mm,外圆角半径>1.0mm,棱边和尖角处圆角半径为壁厚的0.4~0.8倍。

4)塑件上要尽量减少凹槽和突起部位,因为在电镀时,深凹部位易露塑,而突起部位易镀焦。一般凹槽深度不宜超过槽宽的1/3,底部应是圆弧。有格栅时,孔宽应等于梁宽,深度小于厚度的1/2,宽度大于1.5mm。

5)栅格的梁与孔应均布。栅格梁的宽度大于1.5mm,又小于壁厚的2倍。栅格孔宽等于梁宽,侧向斜度大于5°。栅格壁板的弯曲圆弧半径大于宽度的5倍。

6)凹槽要浅,槽的宽度大于3倍的槽深,槽深常为0.2~0.5mm。要避免正方形凹槽。槽缘无尖角。

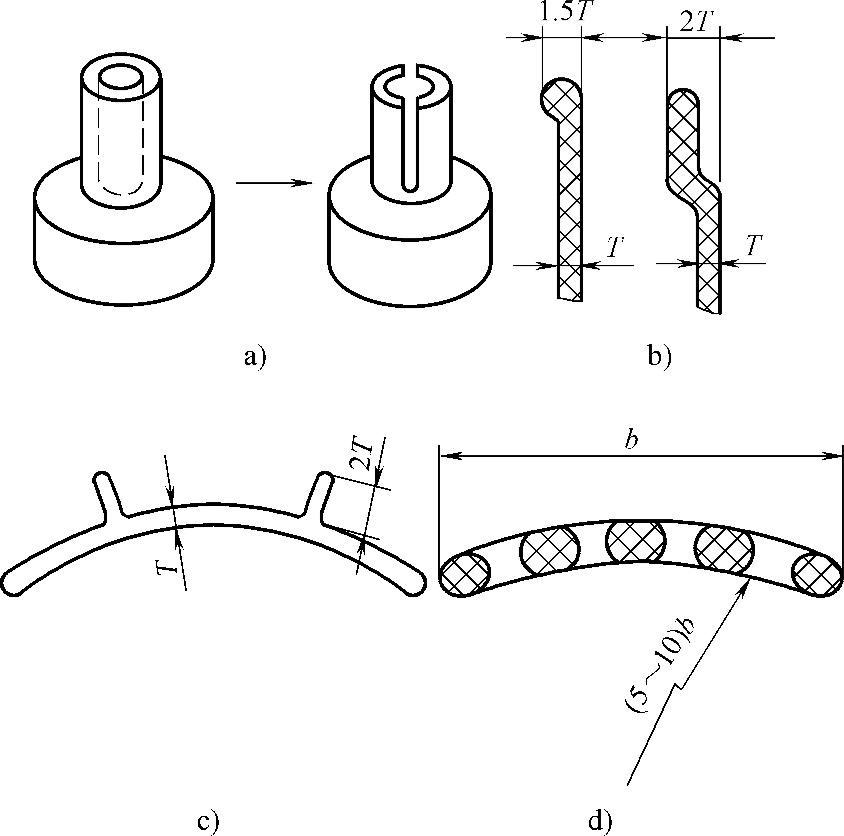

7)避免不通孔和小孔,因为那里电镀和清洗困难。细长不通孔需在中间开槽,或在孔底开漏液孔。

8)塑料件上标记和符号的线条流畅。凸起高度或深度为0.3~0.5mm。边缘倒圆,侧斜度大于8°。

9)挂镀装挂时的接触点指定在槽、孔或凸台等不显眼的位置。

10)尽量免设加强筋和凸台。如果必须设置,则宜用薄筋,厚度小于壁厚的0.6倍,高度为壁厚的2倍,底部圆角半径为0.5~1mm,顶部呈圆弧状,筋设脱模斜度,尽量避免采用脱模剂。

11)有花纹、文字时,高度不得大于其宽度的1/2,最高不能大于4.75mm。

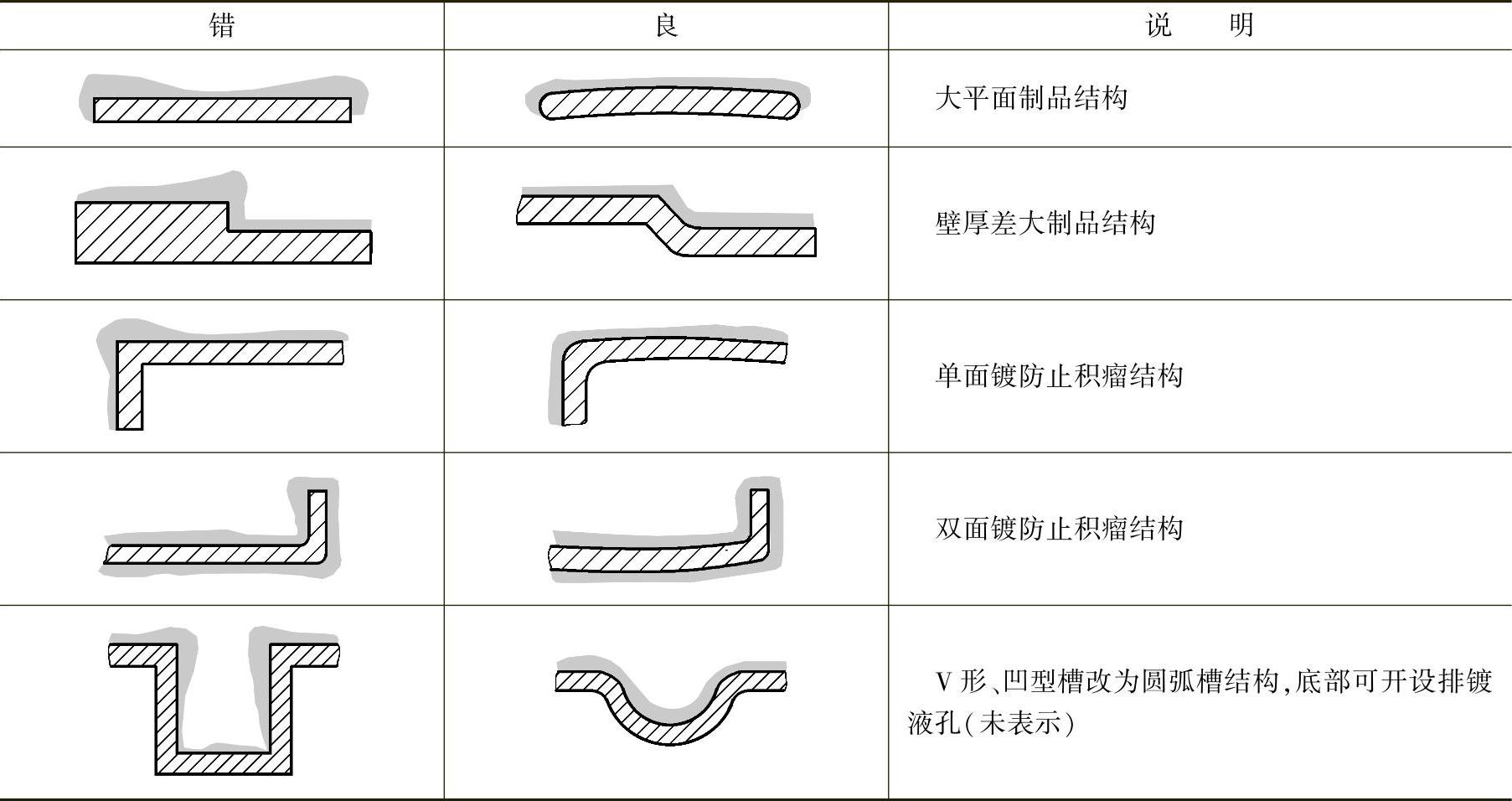

电镀制品的结构设计示例如图19-88和表19-171所示。

表19-171 电镀制品的结构设计示例

2.塑料的真空镀膜及应用

真空镀膜技术可分蒸发镀膜及溅射镀膜,都是在真空环境中使金属蒸发或成金属原子,镀覆于制品表面形成金属镀膜的工艺。这种工艺镀覆速度快,效率高,无废气、废液污染,对制品表面材质损伤小,镀膜均匀性好,但镀膜薄,真空蒸发镀镀层厚度一般为0.04~0.1μm,溅射膜厚为0.06~0.1μm。另外,制品形状以简单为好,尺寸也不宜过大。其镀层的作用与电镀层相似,具有装饰性和功能性两种功能。

镀覆前制品表面也需进行一系列的如表面处理、去除内应力、排除塑料中挥发物等预处理,制品表面越洁净,越光洁越好。另外,为防止镀覆时塑料中的低分子物挥发破坏真空环境,而且镀膜薄,遮盖性差,同时也为了修整表面缺陷,提高膜结合力和质量,常需对塑件表面用改性聚酯漆或改性聚氨基甲基酸乙酯漆作底漆材料涂覆底层。此外,真空镀膜常用铝、铜、金、银等材料,其硬度较低,耐磨性差,所以镀层外还需涂覆一层保护层,常用聚氨酯、丙烯酸酯、聚乙烯醇、有机硅等透明或半透明涂料或金属氧化物作保护涂层,具有提高金属感、光泽度、耐候性、耐磨性、耐蚀性、防水及阻隔性等功能。因此,真空镀膜层结构可分为单层型(镀层)、两层型(底层+镀层)和三层型(底层+镀层+表层)等三种形式,可按需酌情组合。

图19-88 几种结构设计示意图

a)深不通孔结构 b)端边结构 c)加强筋结构 d)栅格结构

(1)常用塑料及镀种 真空镀膜比电镀选材范围广泛得多,而且对塑料材质也有广泛的选择余地,常用塑料有聚酯、PC、非增塑PVC、PS、ABS、聚丙烯酸酯、PE、PA、PSF、热固性塑料(UF、PF)、醋酸纤维素、PP、BOPET(PE、PP)、PVA、BOPA及氟塑料等。

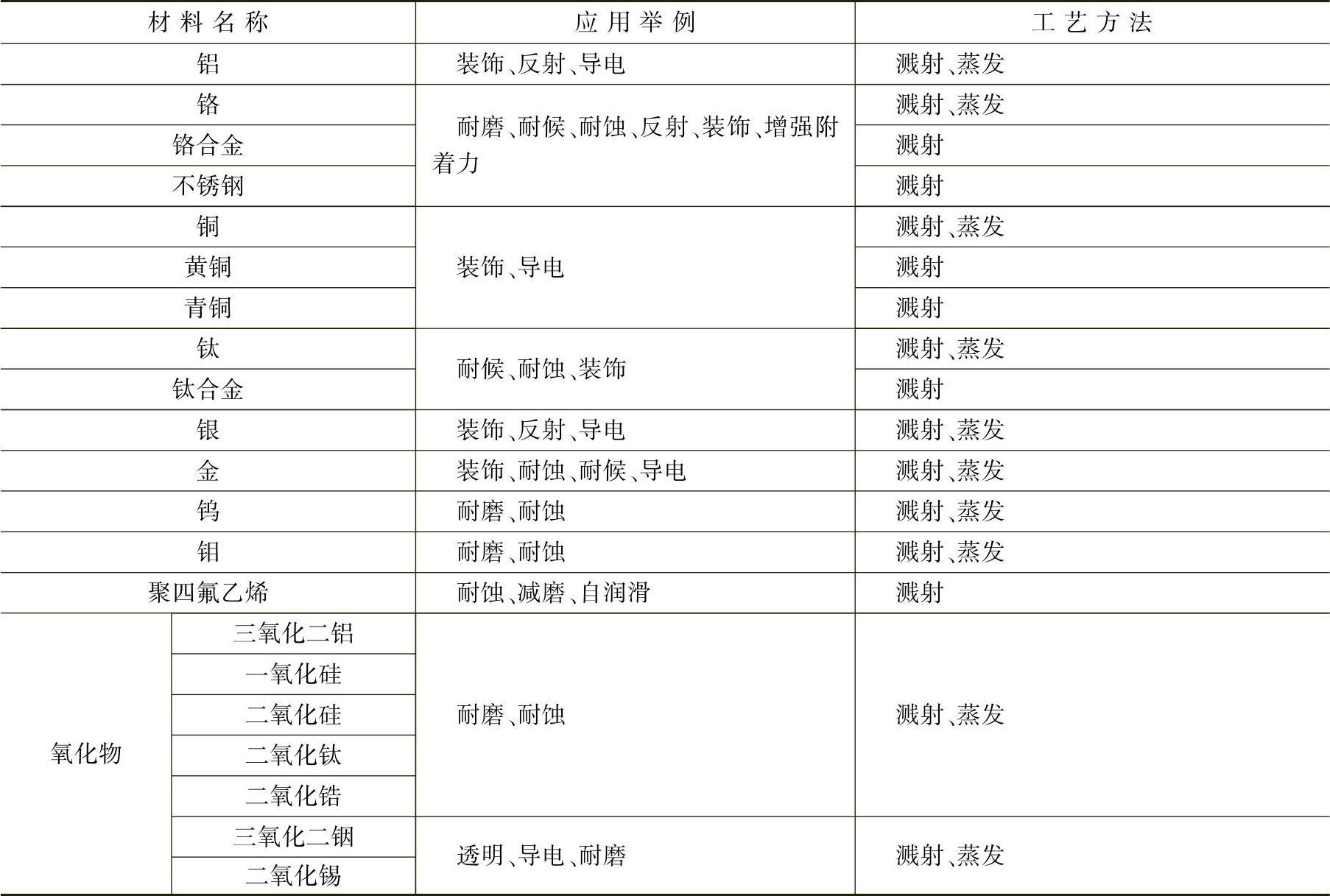

常用镀种有铝、铜、铬、钼、银、金、锌、锡、铅、铟、硒等各种稀土金属和各种氧化物,如氧化镁、硫化锌、氧化铟、二氧化钛等,它们各有不同的用途,但应用最广的是铝。塑件常用真空镀膜材料见表19-172。

表19-172 塑件常用真空镀膜材料

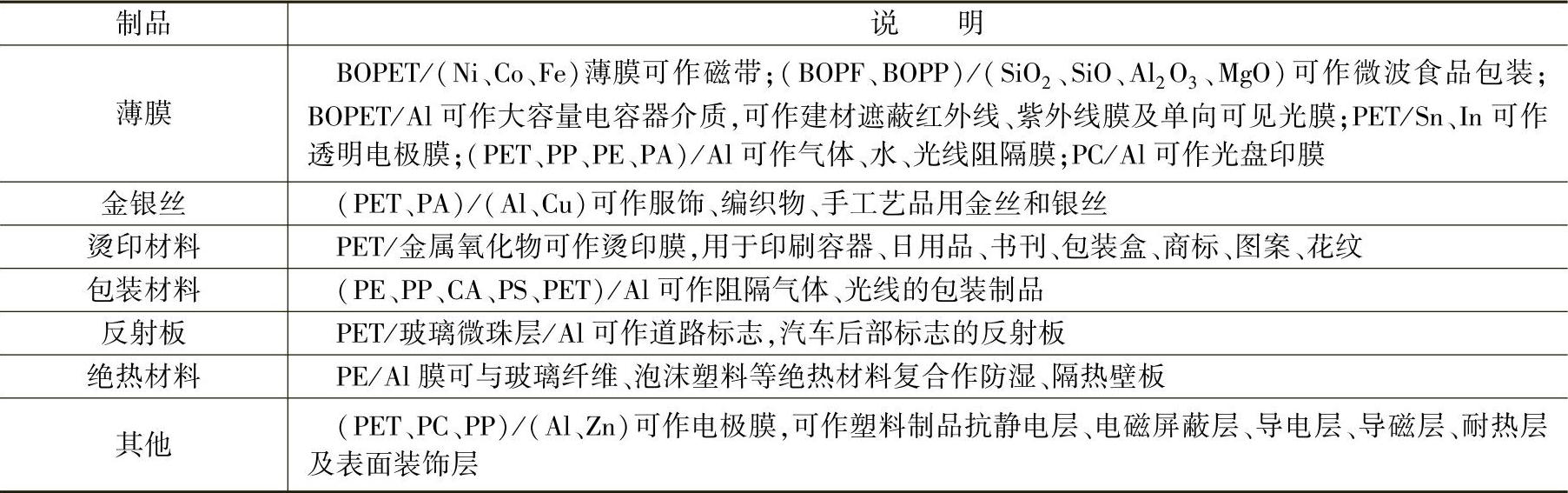

(2)真空镀膜应用举例 真空镀膜广泛应用于工业、农业、建材及日常生活等塑料制品中,其应用举例见表19-173。

表19-173 塑料件真空镀膜应用举例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。