塑料的印刷是指采用某种印刷工艺在塑料制品表面印制有各种色彩的文字、图案、花纹的方法。因此,广义的塑料印刷技术可分为如下几类:

1)油墨印刷,包括凸版印刷、柔性版印刷、平版印刷、凹版印刷、丝网印刷、移印(又称曲面印刷)、喷墨印刷等。

2)贴面印刷,包括贴花纸印刷、热转印(烫印)、模内转印等。

3)其他印刷,包括渗透印刷、络合印刷、轧印、填涂料和彩绘、植绒等。

各种印刷工艺概况于前面介绍过,本节主要介绍在设计中目前应用最广的油墨印刷塑料制品时需注意的一些设计相关事项。

1.油墨印刷的原理

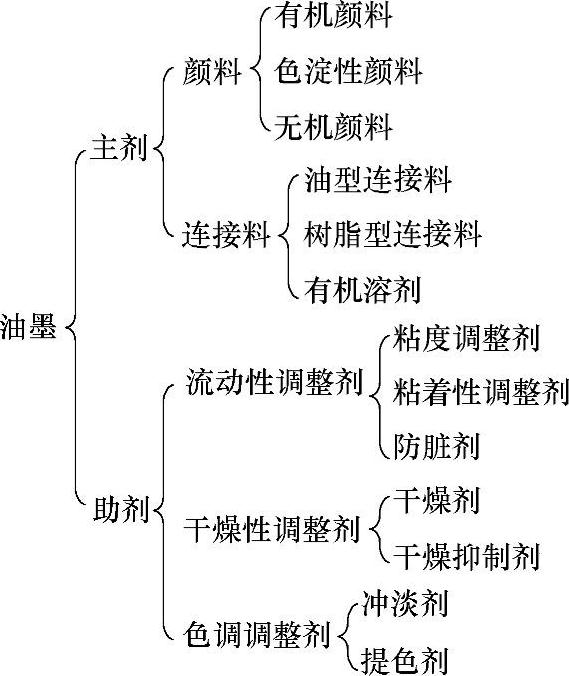

油墨印刷是以油墨为印刷材料,用各种印刷方法将由油墨着色的文字、图案、花纹印着在各类塑料制品表面(如薄膜、片板材、容器、吸塑、吹塑成型制品、模塑成型制品等)的技术,具有与涂料装饰相似的表面装饰功能。塑料表面印附油墨的原理也与涂饰原理相似。油墨是由连接料、颜料、助剂配制而成的,是具有较强附着力的着色材料。油墨与相适应的塑料品种表面接触时会粘着于制品表面,且可与塑料发生渗透、扩散等反应,最终可与塑料成为一体,形成牢固结合的着色膜。

2.塑料制品的印刷方式及选用

目前,常用油墨印刷的塑料制品有带膜状、片板状的平面类制及容器,以及各类模塑成型制品(印刷面有平面、曲面、立体面等)。

(1)薄膜类制品的印刷方式 用于印刷的薄膜厚度一般为0.01~0.25mm,主要为带状筒卷薄膜。薄膜的印刷方式可分为正面印刷和反面印刷、单色印刷和多色印刷、层次印刷和非层次印刷等。

正面印刷的印版图文为反,从薄膜的正面(观看面)印刷。反面印刷的印版图文为正,从薄膜的反面(非观看面)印刷,印色顺序一般与正面印刷相反。反面印刷主要用于透明度高、光泽好的薄膜。反面印刷能增加印刷图文的光泽,使图文更加鲜艳夺目。

单色印刷只需要一块印版和一种颜色的油墨,它主要用于文字、符号等的印刷。多色印刷需要多块印版和多种颜色的油墨,印色之间常有联系,因而多色印刷在制版和印刷方面都比单色印刷的要求高。

在非层次印刷中,图文的色彩是突变的,无浓淡、暗明之层次。而在层次印刷中,图文色彩的浓淡、暗明是连续的,或者说是渐变的。它要求套色精确,色彩平衡,阶调过渡自然,色彩浓淡有别。因而层次印刷在制板和印刷方面比非层次印刷的要求高得多。它主要用于年画、挂历,以及高档商品的包装袋等。

薄膜的印刷方法常见有凹版印刷、柔性版印刷、丝网印刷等几种,具体选择时,可从以下几个方面考虑:①薄膜品种;②要求达到的印刷效果;③印刷数量。表19-161可供选择时参考。

表19-161 薄膜印刷方法的选择

注:○表示优先采用;△表示可采用;×表示一般不采用。

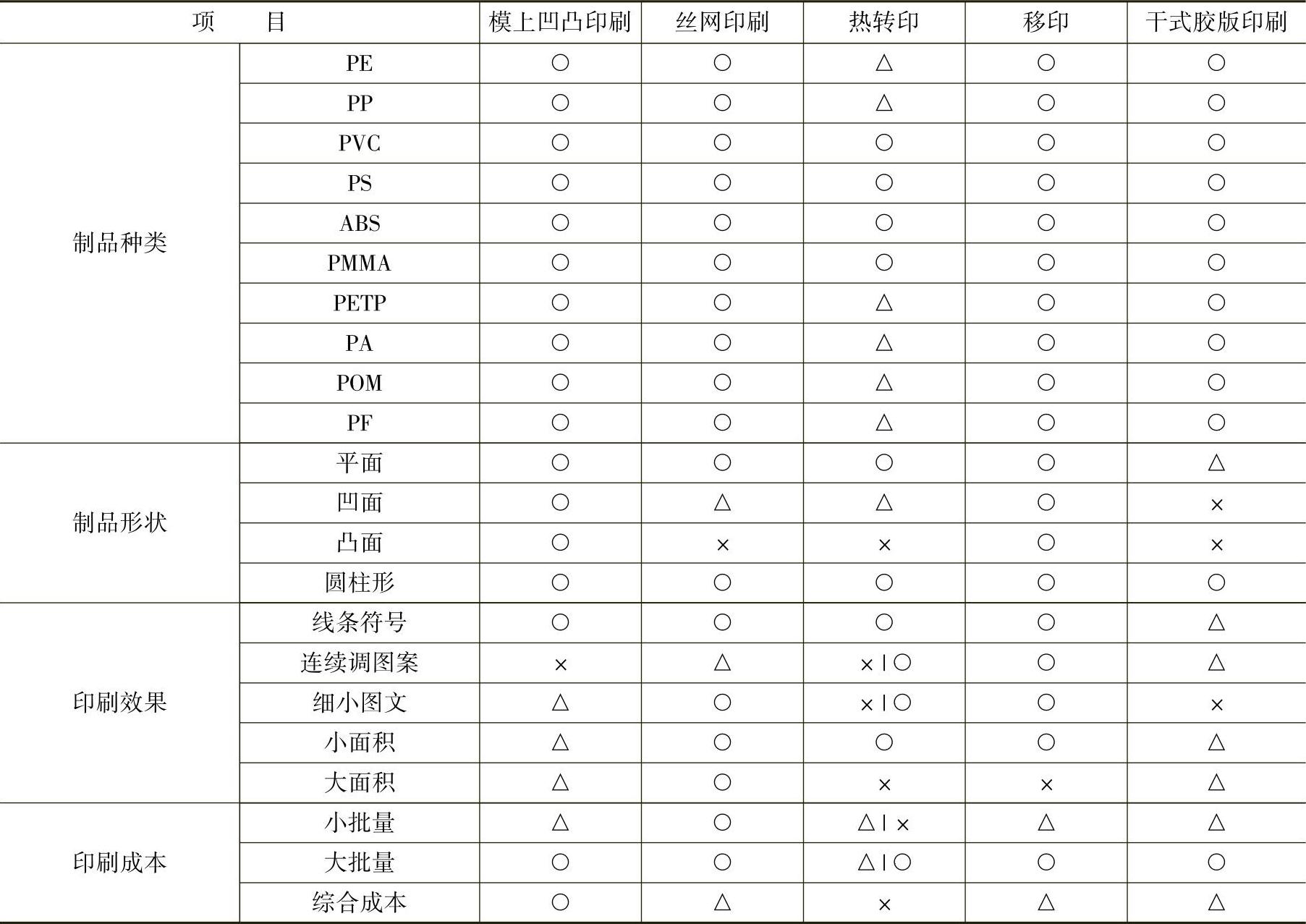

(2)模塑制品的印刷方法 各类模塑成型制品均可应用塑料印刷进行装饰,除带状制品可采用凹版或柔性版印刷外,其他制品一般采用模上凹凸印刷、丝网印刷、热转印、移印和干式胶版印刷等。具体选用哪种印刷方法可从以下几方面进行考虑:①制品的种类、形状;②要求达到的印刷效果;③印刷成本等。表19-162可供选择时参考。

3.采用塑料印刷工艺时的注意事项

当色彩设计需采用塑料印刷工艺时,设计人员需提出适应塑料印刷工艺特性的设计方案,这里将有关注意事项简述如下。

(1)热压印及喷涂印制品的结构特点 为了使采用这类印刷装饰的制品获得良好的印刷效果,设计其制品结构时需采取一些措施。

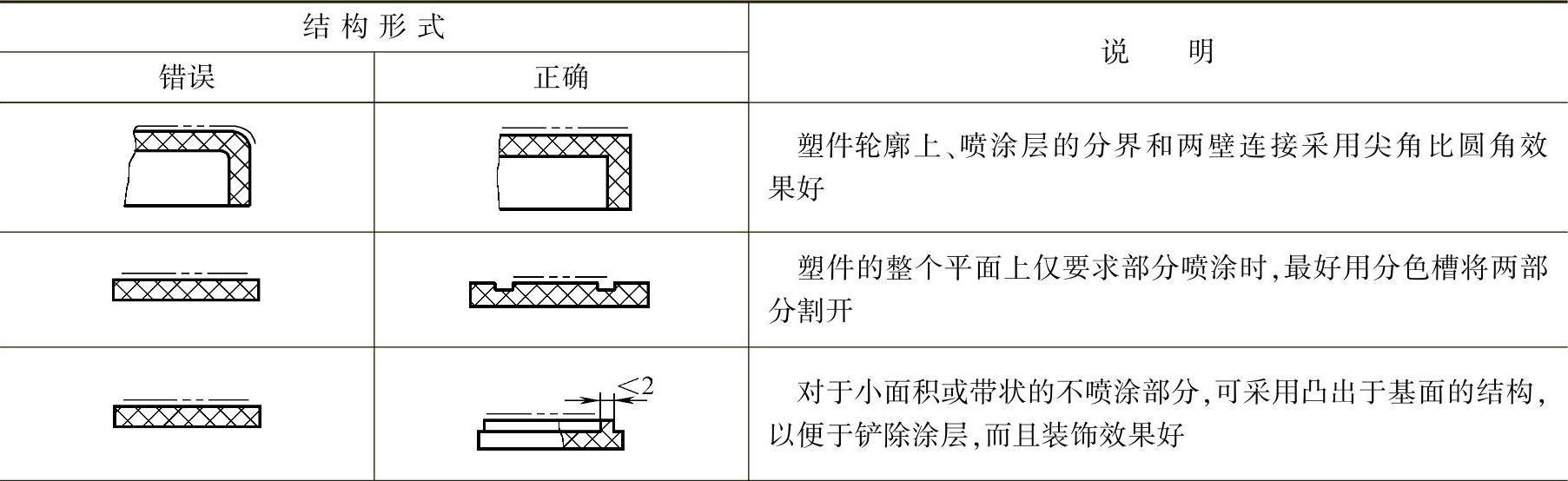

1)喷涂制品的结构特点见表19-163。

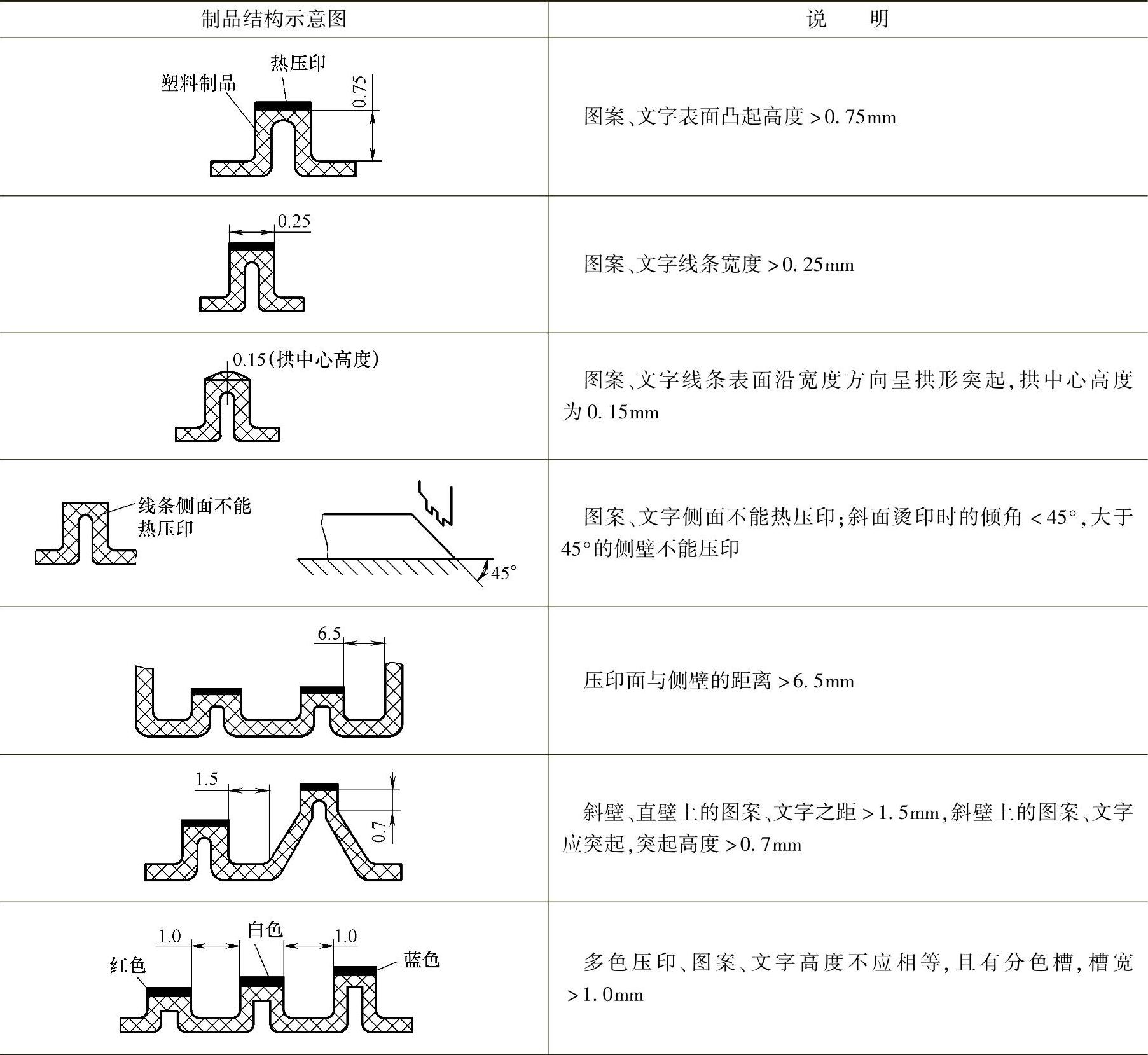

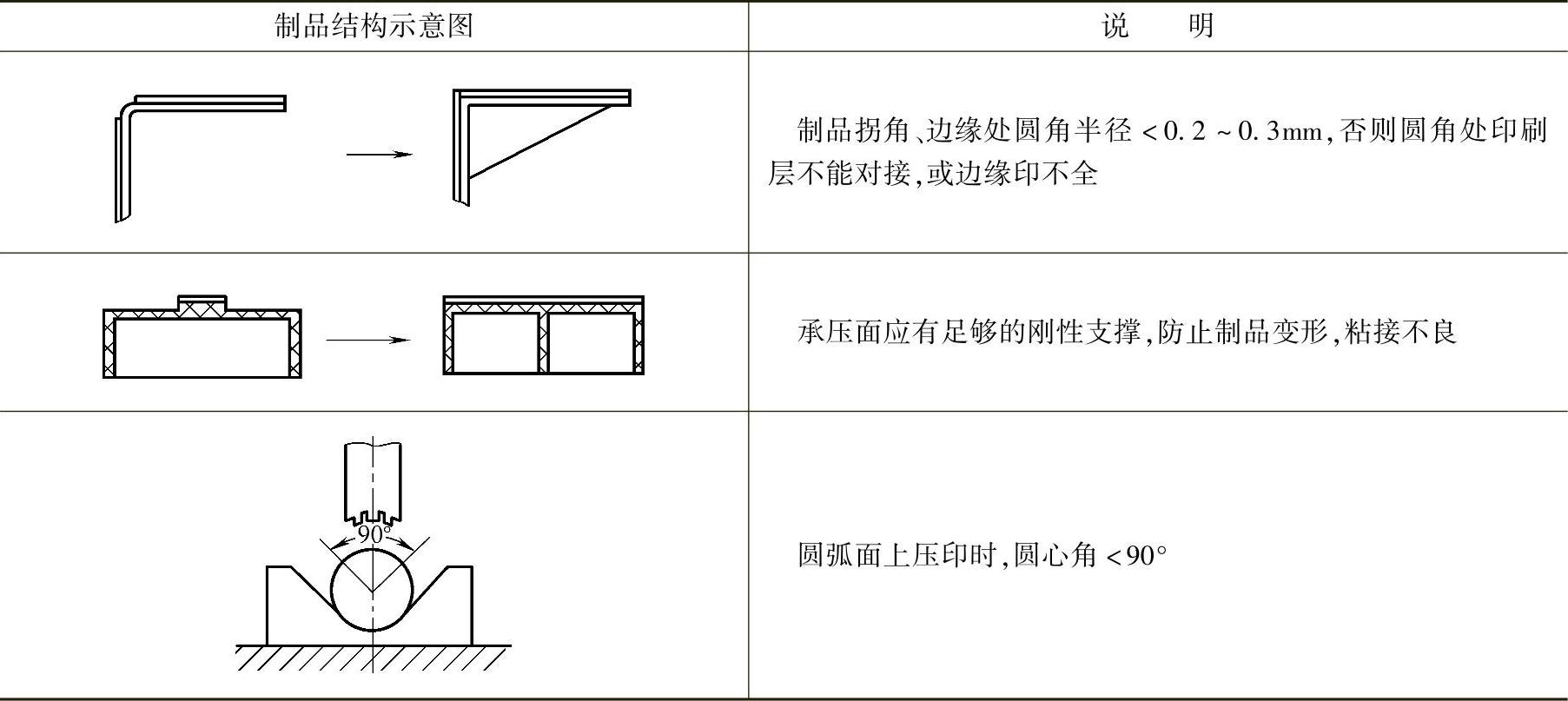

2)烫印制品的结构特点。当塑件有凸起字母、花纹或边缘等形状时,在被加热的橡胶平板压力下进行烫印加工的制品结构应具有表19-164所列的特点。

表19-162 印刷方法的选择

注:○表示优选采用;△表示可采用;×表示一般不采用。“|”左边为电化铝烫印箔印刷,右边为图文箔印刷。

表19-163 喷涂制品的结构特点

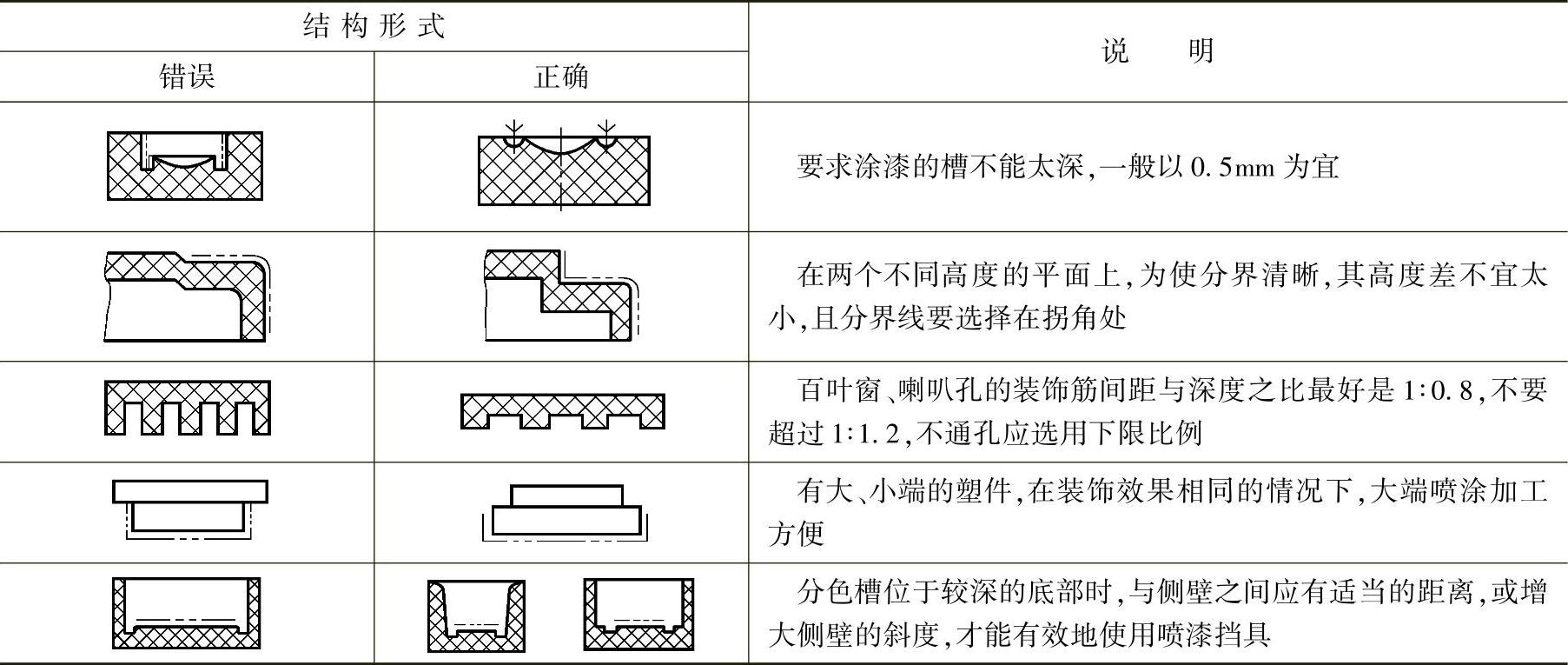

(续)

表19-164 烫印制品的结构特点

(https://www.xing528.com)

(https://www.xing528.com)

(续)

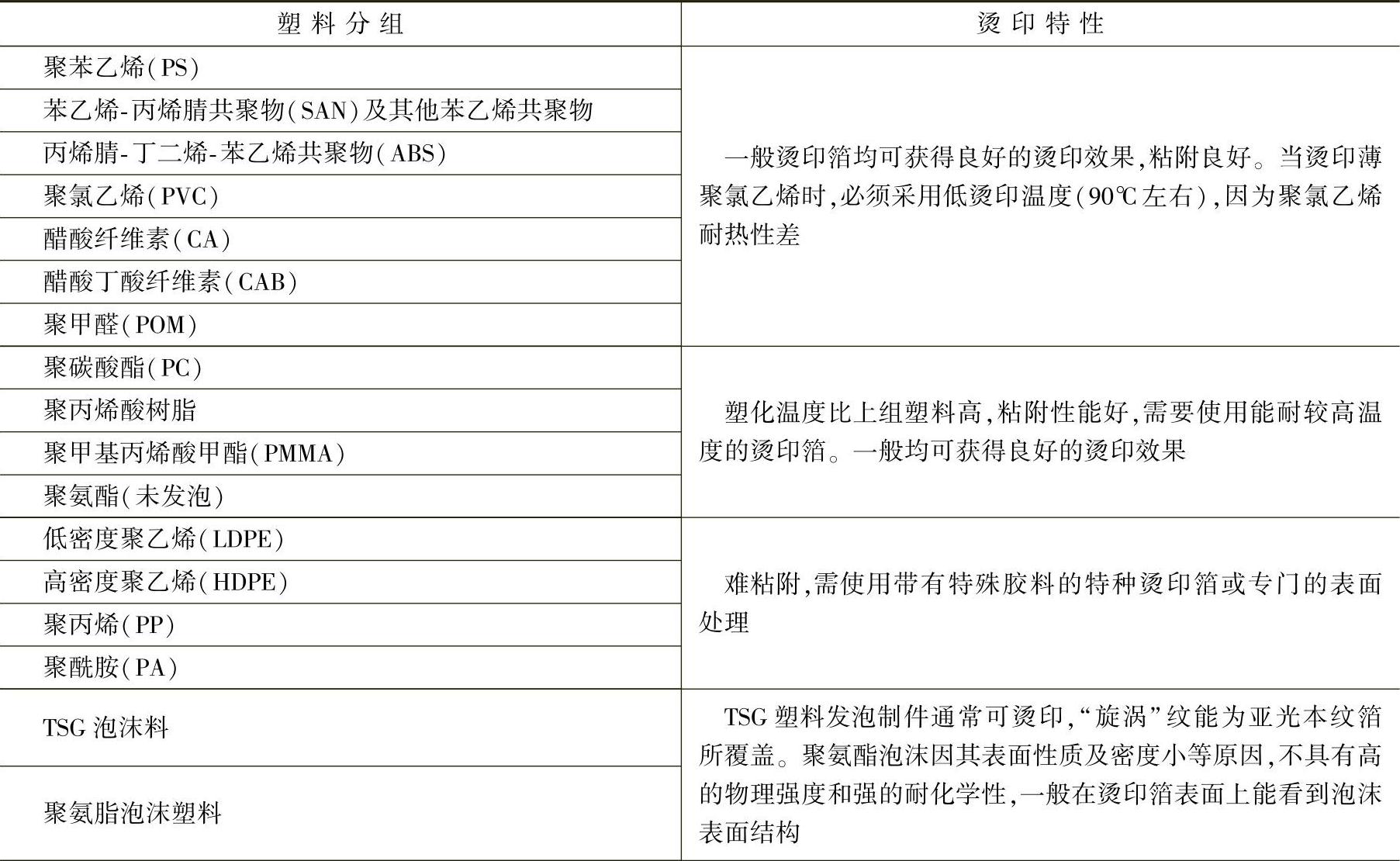

3)被烫印的塑料材质特性。塑料在烫印时发生塑化或软化在烫印箔的粘胶层与塑料之间产生粘结力,使烫印箔熔附于塑料表面。这种粘结力一方面取决于粘胶层与塑料之间的粘附,另一方面又取决于烫印过程中塑料的塑化或软化。若在烫印期间,由于烫印温度低而塑料表面不软化,烫印箔虽然可以转移,但并未完全粘结到塑料件的表面上,不能保证使烫印箔表面具有良好的强度或耐化学性。

热塑性塑料的塑化温度一般为90~180℃,这也是烫印箔最适宜的烫印温度。为使塑料件表面达到塑化或软化而选择的烫印温度,取决于塑料件的塑料材质。对于一些软化温度高于180℃的塑料,它已很接近烫印箔聚乙烯基材的熔点(210℃左右),将出现诸如表面模糊不清或热斑等症状。常用塑料的烫印分组及特性见表19-165。

表19-165 常用塑料的烫印分组及特性

(续)

(2)制品表面预处理 多数需油墨印刷的塑料制品都必须进行表面预处理,即在印刷前应按制品材料品种及表面状态,采用酸洗、碱洗、溶剂洗等适当的方法进行表面脱脂、去油、除污、清洗、烘干等表面净化及干燥处理;对表面活性弱、表面能低、表面附着力较差的塑料,如聚烯烃塑料等都需进行表面活化处理;表面质量差或有缺陷的制品还需进行表面修整,然后才可进行印刷加工。

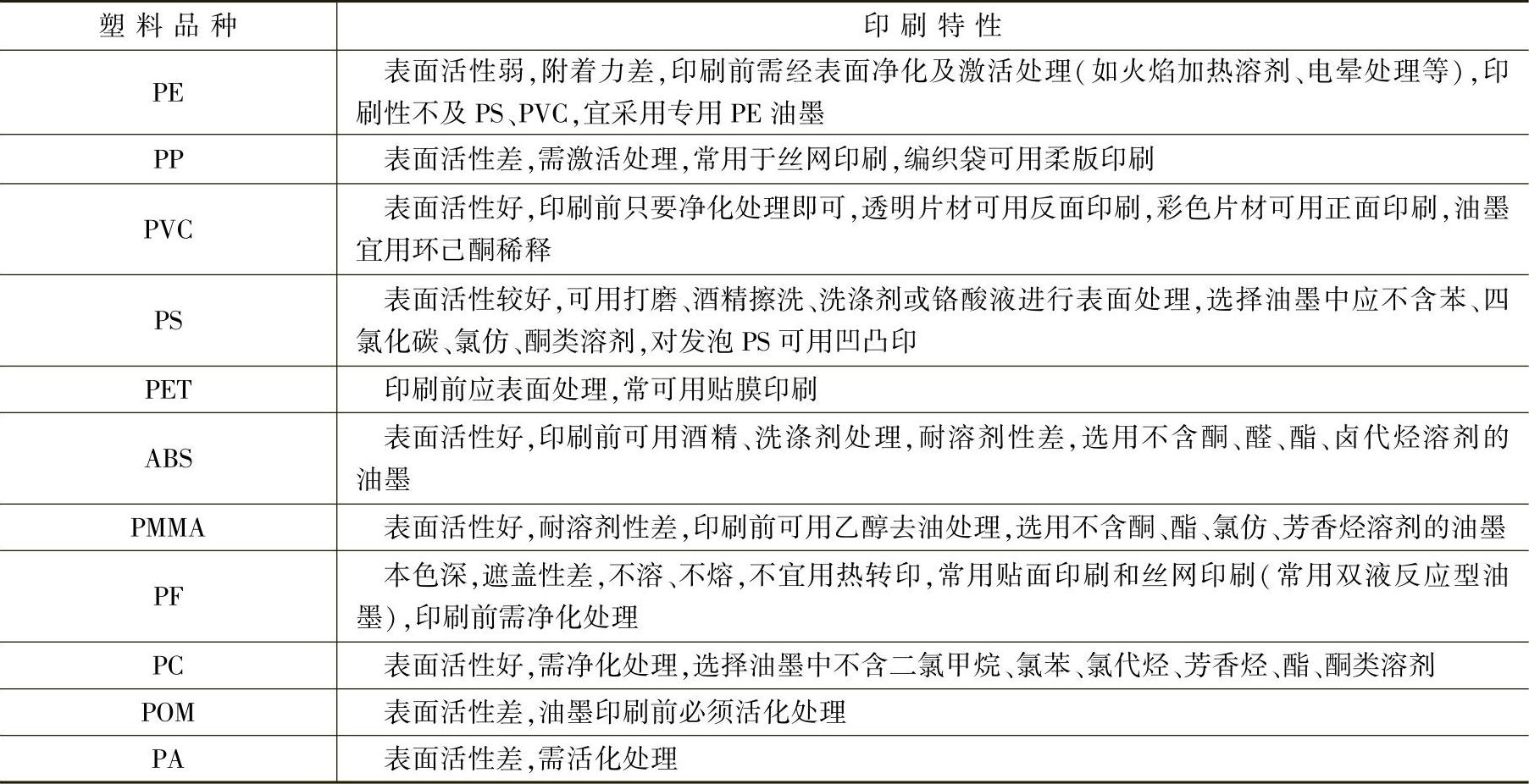

(3)常用塑料的印刷性 多数塑料都能进行油墨印刷。其中,薄膜制品主要品种是PE、PP、PVC、PET、PA、PVDF、玻璃纸等塑料的各种吹塑、压延、发泡、光挤、复合成型的薄膜,它们多数由薄膜生产厂或专业印刷厂进行大批量加工。

模塑制品也常由制品生产厂采用热转印、丝网印、移印、模内转印及贴面印刷等工艺自行加工。现将常用塑料的印刷特性简述于表19-166。

表19-166 常用塑料的印刷特性

(4)油墨的选择

1)选用的油墨特性必须满足下列几项要求:

①印刷制品的使用性能及色彩特性,如印膜的耐热、耐酸碱、硬度及耐磨性,制品的颜色、亮度、色膜牢固性、耐候性、耐光性等。

②印刷的工艺特性。不同的印刷工艺需采用不同工艺特性的油墨,如丝网印刷要求油墨具有丝漏性、流平性、抗结网性、不流挂性、粘着力及快干性等。

③适应塑料制品材料及制品表面特性,如移印油墨有专为印刷PP、PE、ABS、PVC塑料的品种,且按制品材料耐溶剂性、制品表面的润湿性、粗糙程度及表面状态调节油墨配方组分。

由此可见,油墨的品种很多,具有不同的性能可供各种用途选择。油墨的主要成分如图19-87所示。

2)油墨的分类如下:

①按印刷版分类有平版油墨、凸版油墨、凹版油墨、丝网版油墨、各种塑料专用油墨等。

②按承印物分类有印铁油墨、玻璃油墨、塑料油墨等。

图19-87 油墨的主要成分

③按连接料性质分类有油性油墨、水性油墨、溶剂油墨、树脂油墨、通用油墨等。

④按抗耐性分类有耐上光油墨、耐水油墨、耐酸油墨、耐碱油墨、耐不同溶剂油墨等。

⑤按油墨特性分类有香味油墨、荧光油墨、发泡油墨、紫外荧光油墨和夜光油墨等。

⑥按使用功能分类有转印油墨、导电导磁油墨、防伪及热敏防伪油墨、反应变色油墨、湿敏变色油墨、激光日光变色油墨、防焊油墨等。

⑦按色泽分类有金色油墨、银色油墨、珠光色油墨、各种单色油墨及复合单色、光亮及消光油墨等。

⑧按干燥方式及速度分类有快干油墨、慢干油墨、紫外光固化油墨、热固化油墨等。

上述各类油墨按其印刷工艺及使用性能都有不同的质量标准及验收方法,但最终干燥墨层都必须具有一定的硬度、粘附性、柔韧性和耐磨牢固性,且在制品使用期内保持色彩、色泽及使用功能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。