1.密封件简述

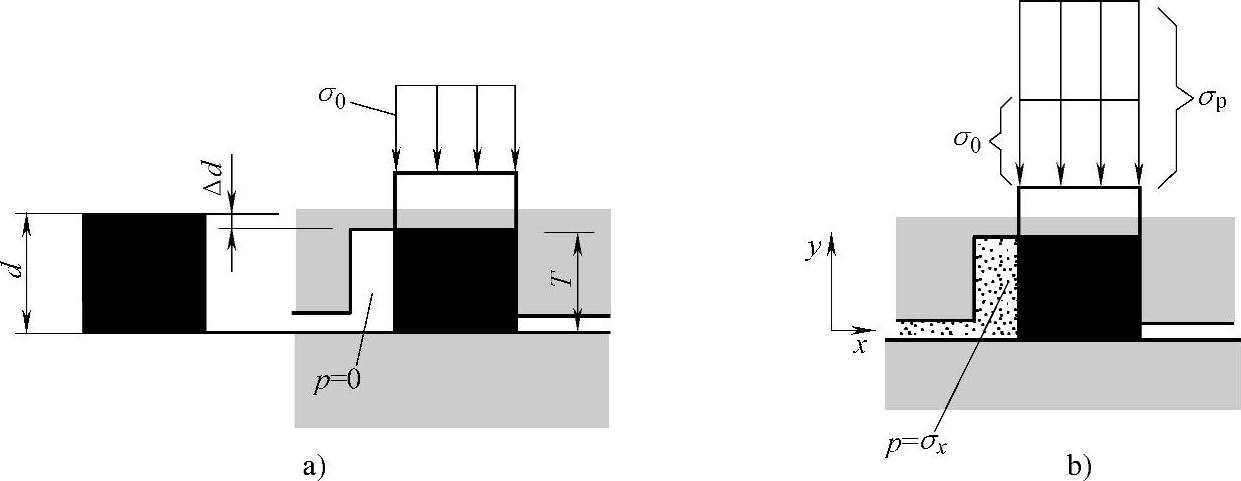

在机电工业、交通工具、航空航运、化工石化、油井采矿、食品医药等各行业的机电设备中都需采用各种形式的密封件,用于防止设备内外介质泄漏、渗透,防止外界灰尘、泥沙、气体、液体进入密封设备内。不同的产品应按各自的密封要求采用不同的密封结构,故密封结构及密封件种类很多,但概括而言,可分为动密封和静密封两大类。两个待密封零件之间不存在相对运动,称为静密封,所采用的密封件为静密封件。反之,两个待密封零件之间有相对运动(如轴向往复运动、旋转运动、周向往复转动等),则称为动密封,其密封件为动密封件。但无论哪一种密封结构,其基本的密封原理都是依靠密封件特有的自紧密封功能将两个被密封零件之间的间隙减小到足以可阻止各类介质渗透到设备内或泄漏到设备外的适当程度。自紧密封的功能可分为两种形式,一种是无预压的自紧密封,另一种是有预压密封。图19-83所示为无预压自紧密封过程,当弹性体密封件装入沟槽时,被压缩发生弹塑性变形,且在介质内压作用下扩大变形,使两个被密封零件密封界面产生更大的接触应力σp,σp大于介质压力p即可堵塞泄漏通道实现密封。

图19-83 橡胶件的自紧密封原理

a)初始过盈Δd和接触应力σ0 b)p压力下的密封接触应力

这类结构常用于介质内压不高、工作时间不长、温度及接触应力也不高的静密封场合,要求密封件尺寸形状与安装沟槽尺寸相适应。它是依靠密封件受压充分变形填满沟槽来堵塞泄漏通道的,因此既要保证产生足够的接触应力,又要保证不产生过大的压缩应力和压缩永久变形,导致密封件失效。

预紧密封结构的密封件装配时受到预压缩应力的作用,使其均匀压缩变形(弹性变形),且利用调节变形量来控制密封间隙。这种结构常用于内压较高的静密封及动密封。由此可见,密封件材料与密封功能和密封结构及密封件的结构有关。

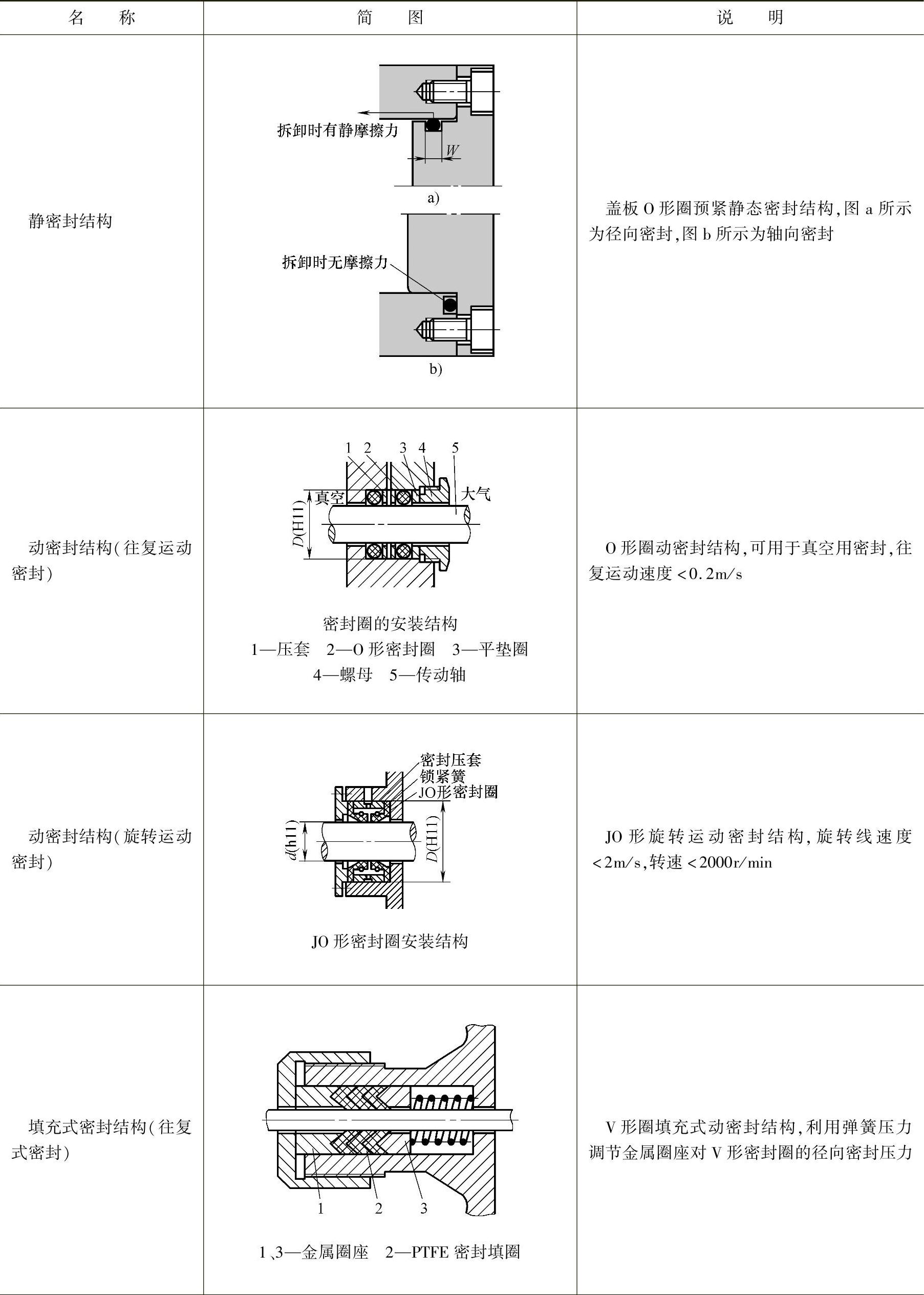

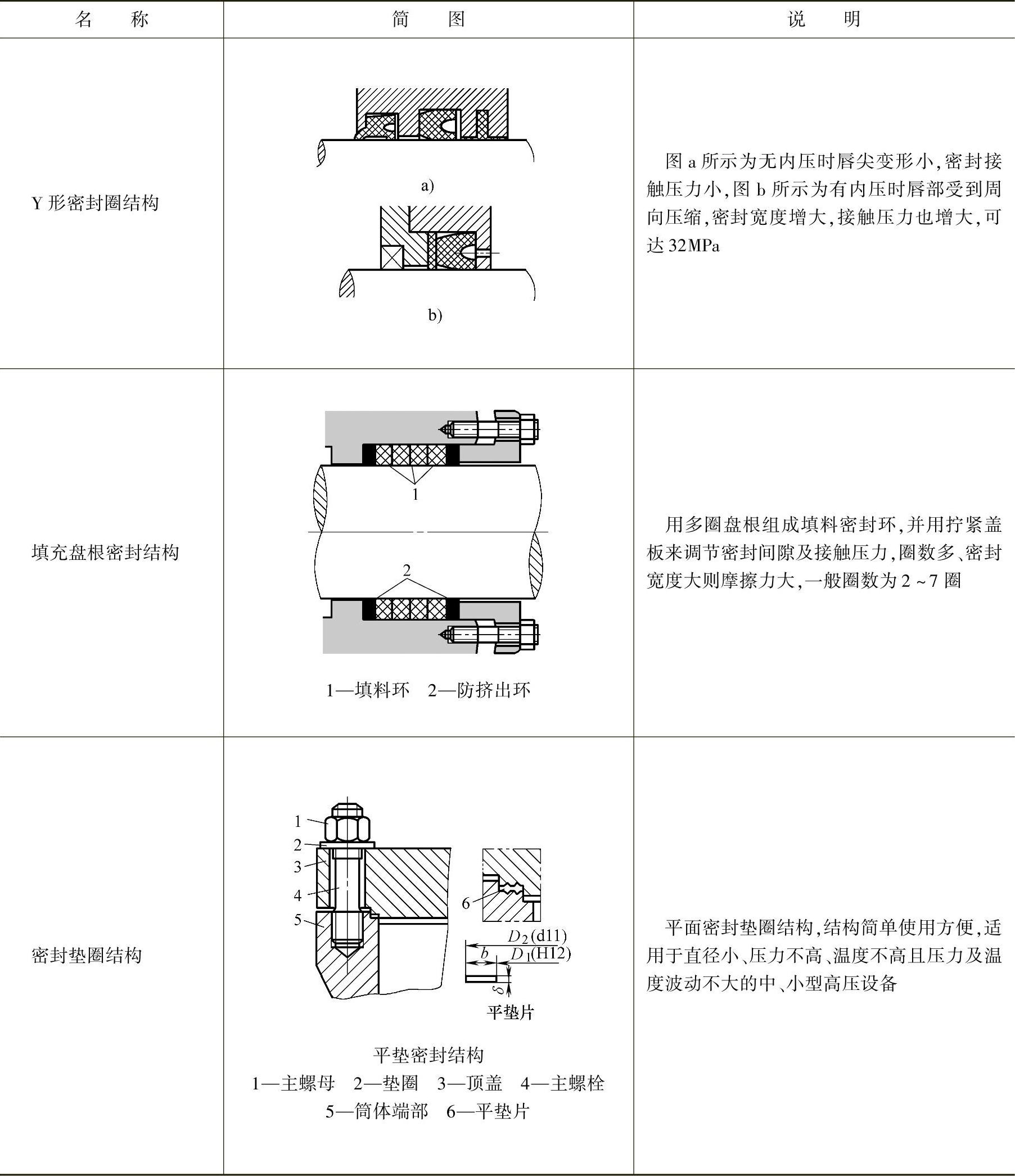

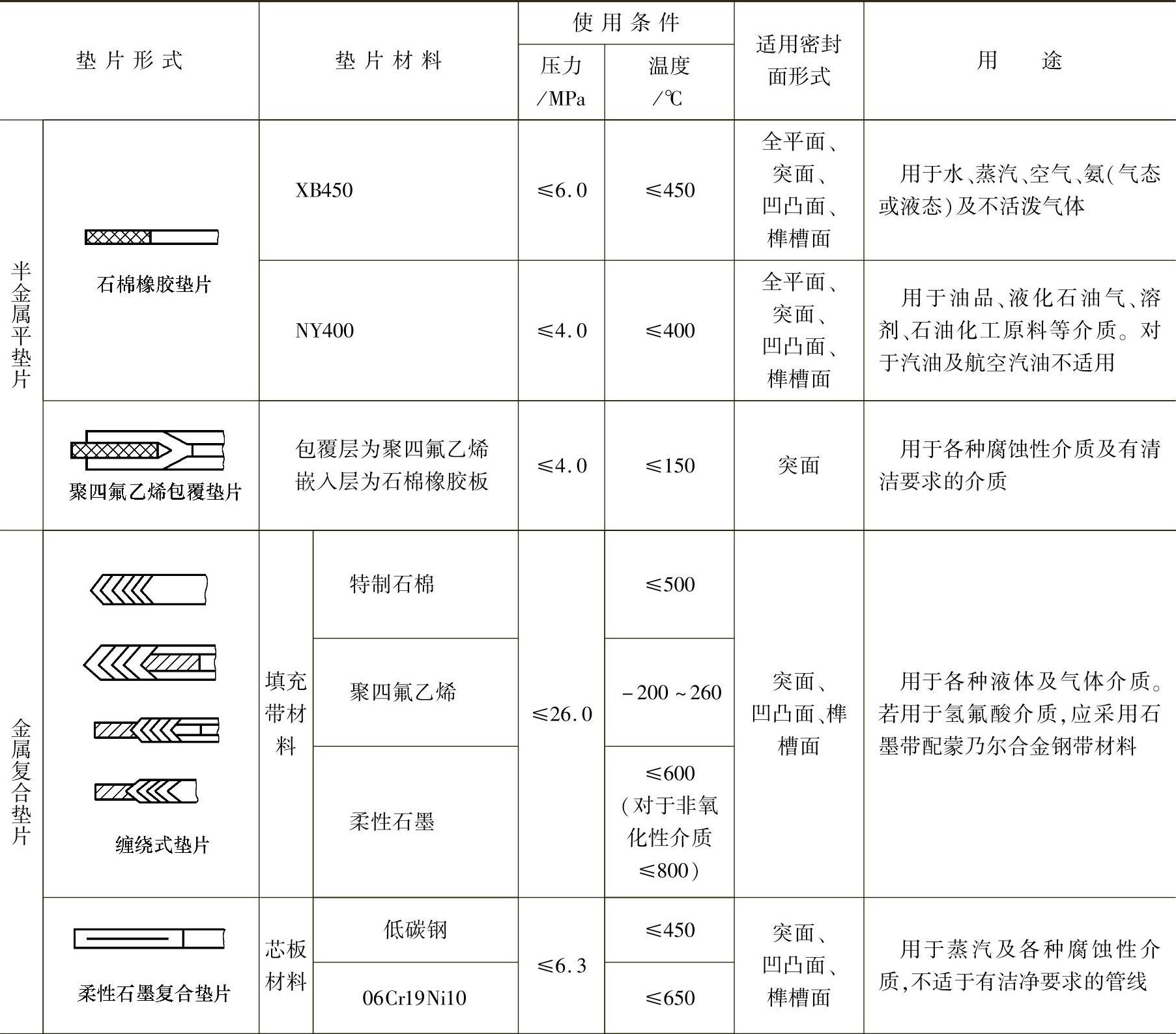

密封的结构形式繁多,按功能可分为各种静密封、动密封、高压密封、真空密封、高温或低温密封、油封与防尘密封等。按密封件有各种截面形状的密封圈(如O形、Y形、V形、S形等)、各种截面形状的密封垫(如矩形全平面型、凸面型、齿面型、凹凸型等),还有填充密封料及编织盘根、各类密封胶(如聚硫橡胶密封胶、非硫化密封胶、液态密封胶等)。按密封结构还可分为通用密封件(圈、垫、条)、迷宫密封、浮环密封、螺旋密封、组合密封结构等。而密封件用料也必须按不同密封功能的各种密封结构和密封件结构而选用,常用材料有橡胶、热塑性弹性体、改性塑料、塑料(橡胶)/金属复合材料等。本节仅介绍一般静、动密封功能用的密封结构及其密封件的用料见表19-103。

2.动、静密封件的材料性能

密封件用料的性能是决定于密封功能、密封结构和使用条件等因素的,不同情况应选用不同性能的材料。

表19-103 几种密封结构

(续)

(1)力学性能 要求刚性及弹性兼顾,通常要求弹性模量在4~20MPa,断裂伸长率>100%,硬度为60~90HA,要保证密封件既有刚性,又可保持良好的压缩变形及回弹性。

材料要具有适当的压缩强度(压缩率)、拉伸强度、抗撕强度及抗压蠕变性(保证在使用期内不发生压缩永久塑性变形及应力松弛)。

硬度是密封件用料质量控制的主要指标,以保证橡胶材料生产过程和制品质量的一致性,它与橡胶的弹性、模量、弹性回复、永久变形等有密切关系。硬度是在规定测试条件下的耐压陷的性能,作为橡胶材料在小变形下的弹性模量,表征了抵抗压缩的能力。

硬度计按最早的制造商标,被命名为邵氏硬度计。其中A级硬度最适合橡胶工程材料,D级适合硬质橡胶和塑料。A级硬度计可以手提,用尺寸精确的锥形压针紧压在平整的橡胶样品上,被压针挤压的变形量在刻度盘上是0~100度。要求试样有稳定支撑,测试片平整且至少有6mm厚。对O形圈的硬度测试,只能获知表观的硬度值。

国际橡胶硬度是一种细尖形的施压仪器。用刺入深度读出国际橡胶硬度等级IRHD。同样要求测试试样平整,至少有4mm厚,最好为8~10mm,否则就是表观硬度值。IRHD的读数与邵氏A级是等价的。但是对粘弹性强的橡胶,其有明显的时间依赖性时,两者读数就有较大的差别。

(2)耐磨性 对动密封件,则要求摩擦因数小,自润滑性好,耐磨性好,不会发生抱轴、粘轴、粘槽和剪咬撕裂现象,且[pv]值高。

(3)热性能 密封件用料需适应高温或低温的工作及环境温度,热膨胀系数小,防止密封件受热膨胀过分填充沟槽,使密封件挤出破坏或被卡死。

(4)使用范围广 目前,O形圈可在1.333×10-5 MPa的真空到400MPa的高压(动密封可达35MPa)下工作,选择适当的材料其工作温度可达-60~200℃。

(5)耐介质腐蚀性 密封件工作时经常接触到各种有腐蚀性的气体或液体介质,所以它应具有耐油、耐酸、耐碱、耐蒸汽、耐溶剂等性能,防止溶胀、溶解使密封件变软或变脆。如吸收了气体,减压时气体会从溶液中逸出,从而造成爆炸性膨胀破坏。此外,还应具有耐老化、抗辐射等性能。

(6)加工性 材料应便于成型加工各类密封制品,且尺寸稳定性要好。

(7)其他 除前面提及的各种性能外,作为密封件的材料还应具有低噪声、减振、质轻、使用寿命长、维护简便、取材方便、成本低等性能。

以上所述是汇集了各种密封功能用料的性能,对于具体制品的选料,则应实际情况酌情选取,其主要考虑的因素有:密封功能(用于动密封、静密封、滑动密封还是旋转密封等)、工作状态(如连续工作或间歇工作)、负载特性(如负载形式及大小、内压力大小、波动幅度及频率、最大工作压力等)、工作环境(如接触介质、温度、湿度、热冷交变情况、有无润滑等)、设计匹配性(如与密封结构、密封件尺寸形状等匹配)及其他(如使用寿命、保养维护、成本及加工性等)。

综合考虑上述因素进行选料即可取得理想的密封效果。

3.动、静密封件常用材料

传统的密封材料有:各类橡胶、巴氏合金、青铜、石棉、铸铁,以及石墨或MoS2或F4等填充复合材料等,但随着塑料的发展,塑料目前也已广泛用作密封材料。

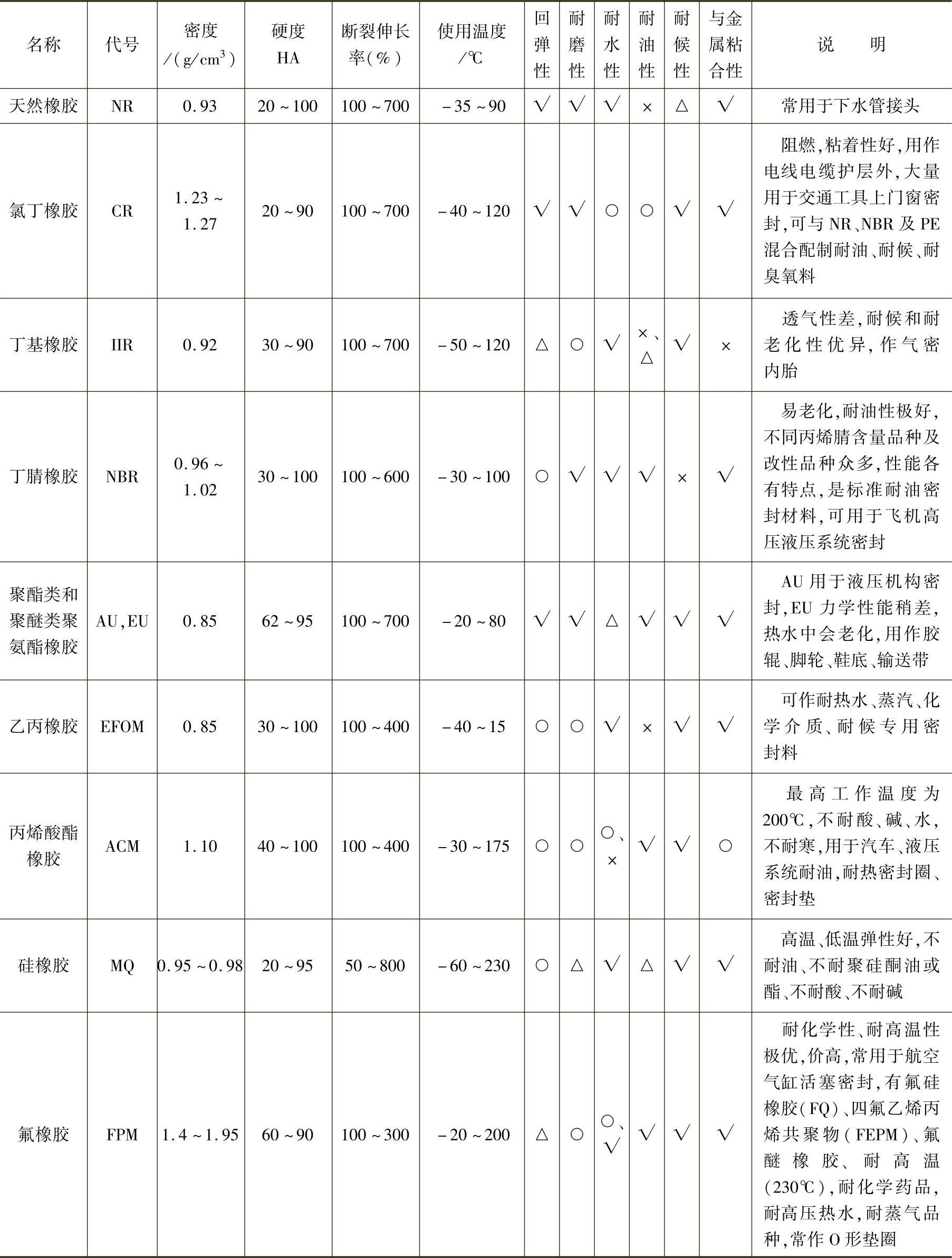

(1)橡胶类密封材料 常用密封橡胶是用基体橡胶混合了配合剂制成生胶后再加入硫黄等固化剂经热压交联固化(硫化处理)后形成的富有弹性和一定硬度的网状结构体。如果选用合理配方(橡胶和固化剂、填充剂、增塑剂、抗氧化剂或抗老化剂等品种规格),则可制成具有刚性、硬度、拉伸强度、断裂伸长率、回弹性等力学性能良好和有耐磨性、抗疲劳破坏、耐热性、耐寒性、耐油性、耐水性、耐化学腐蚀、阻燃性等各种性能的品种,以满足密封件结构、加工工艺、使用条件、寿命和成本等综合要求,可有效地克服橡胶制品易老化、压缩永久变形大、易压扁、使用寿命短等缺点。

在机械和液压装置的密封中,首先考虑的是材料的耐油性,常用丁腈橡胶(NBR)、氯丁橡胶(CR)、丙烯酸酯橡胶(ACM)、聚氨酯橡胶(AU、EU)和氟橡胶(FPM)。不考虑耐油性差的,如天然橡胶(NR)、乙丙橡胶(EPDM)和硅橡胶(MQ)。对化学介质的密封,要仔细查阅橡胶材料手册中有关相容性试验数据,还要考虑密封材料是否能抵抗被密封流体和环境流体。密封件在高温、热水、有害气体或化学液体长期侵蚀下发生老化,会逐渐失去弹性,引起泄漏。

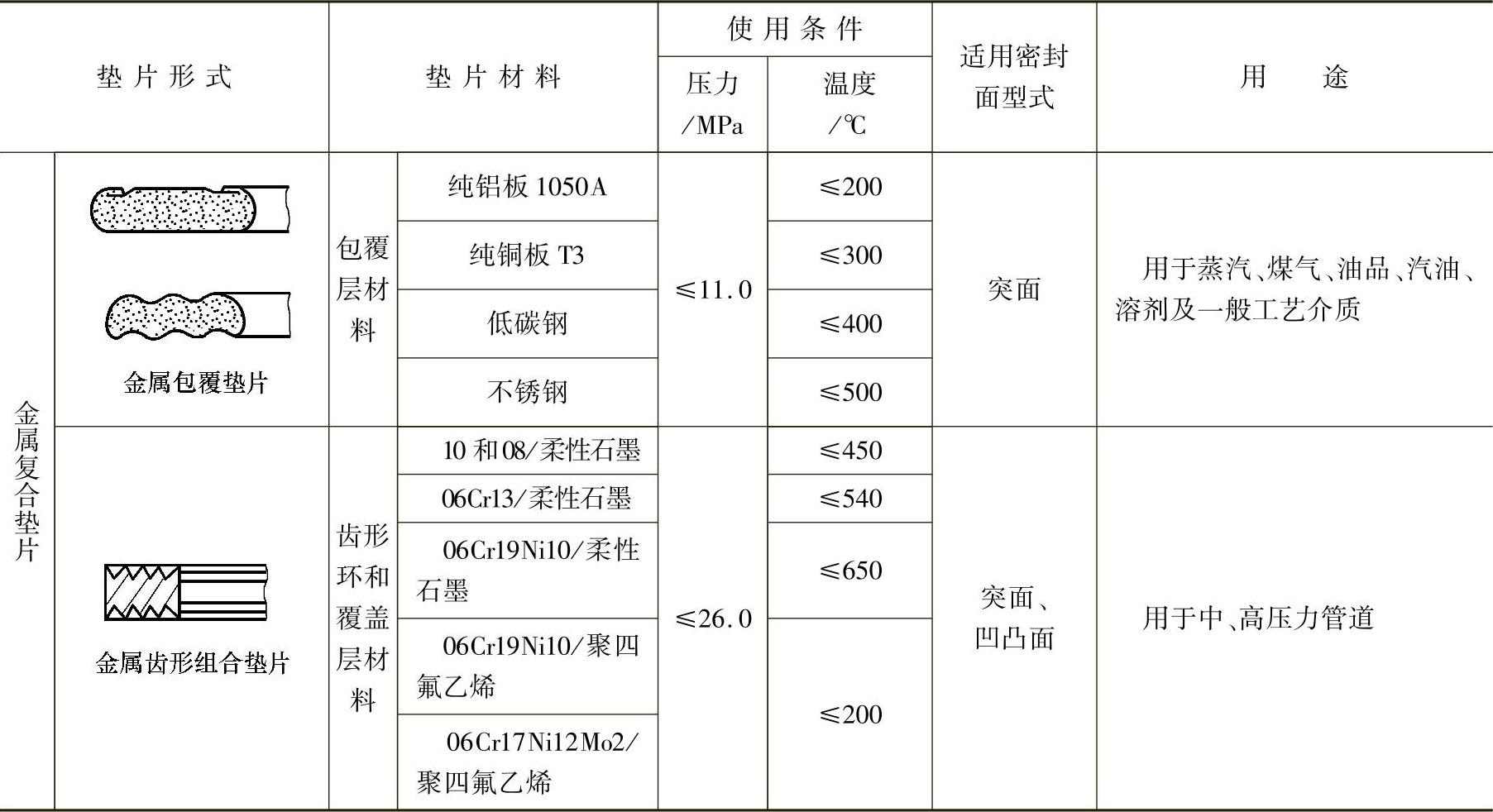

乙丙橡胶(EPDM)不耐矿物油,但用于热水、蒸汽、甲醇、酸碱介质的环境都很好。聚氨酯橡胶(AU、EU)适用的温度上限非常有限,并在热水中会水解,可作为耐磨密封件用于液压机构中。硅橡胶(MQ)有很宽的温度范围,但不要使用在聚硅酮油或酯的环境中。氟橡胶(FPM)是重要弹性体,但其弹性差,价格昂贵。四氟乙烯(PTFE)不是弹性体,但它作为配合剂是密封的重要减摩材料。橡胶类密封材料的性能见表19-104。

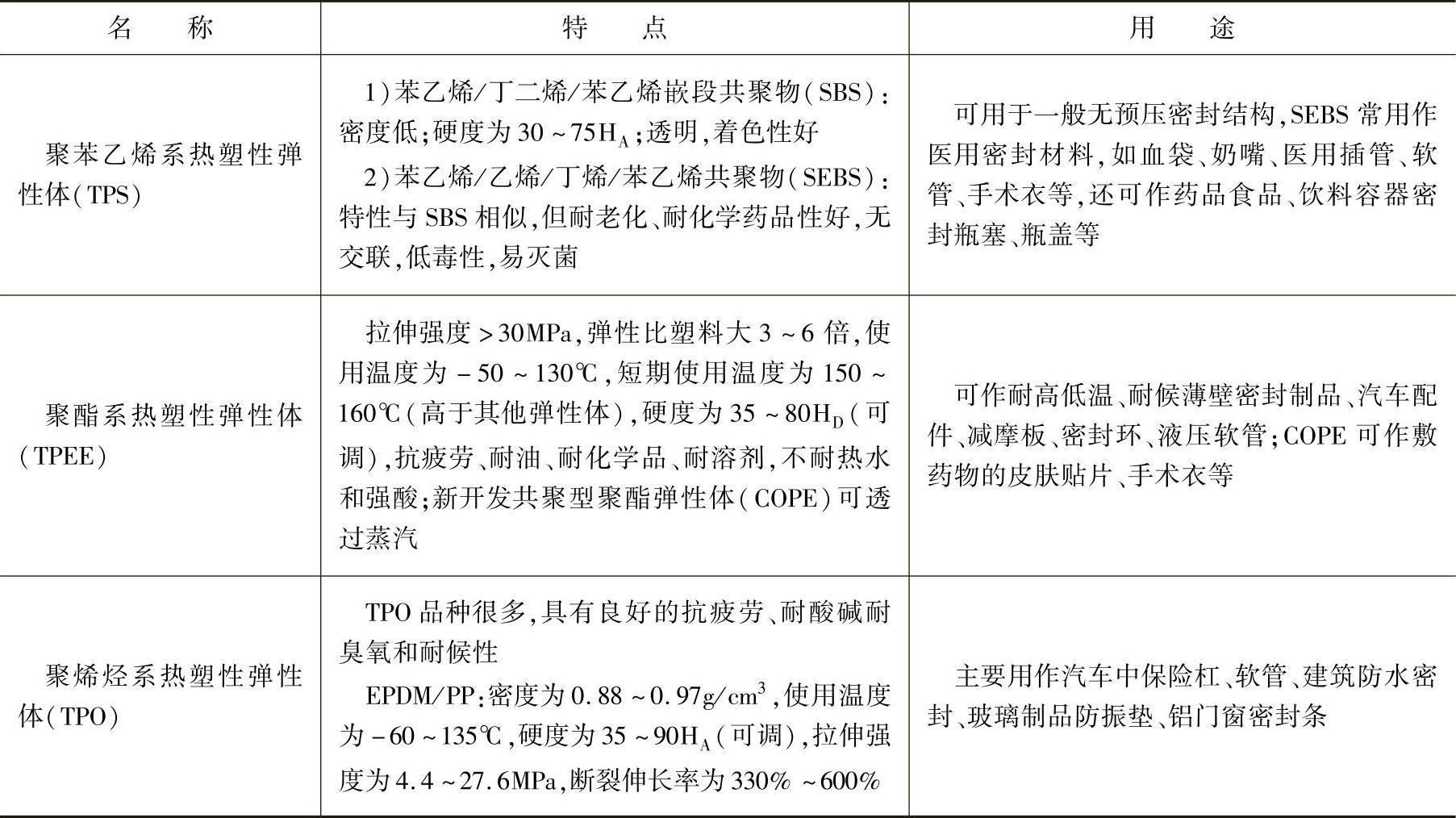

(2)热塑性弹性体密封材料 热塑性弹性体(TPE),由于它可较方便地进行挤出或注射加工,已越来越多地作为密封件材料使用,在食品和医疗行业尤其突出。

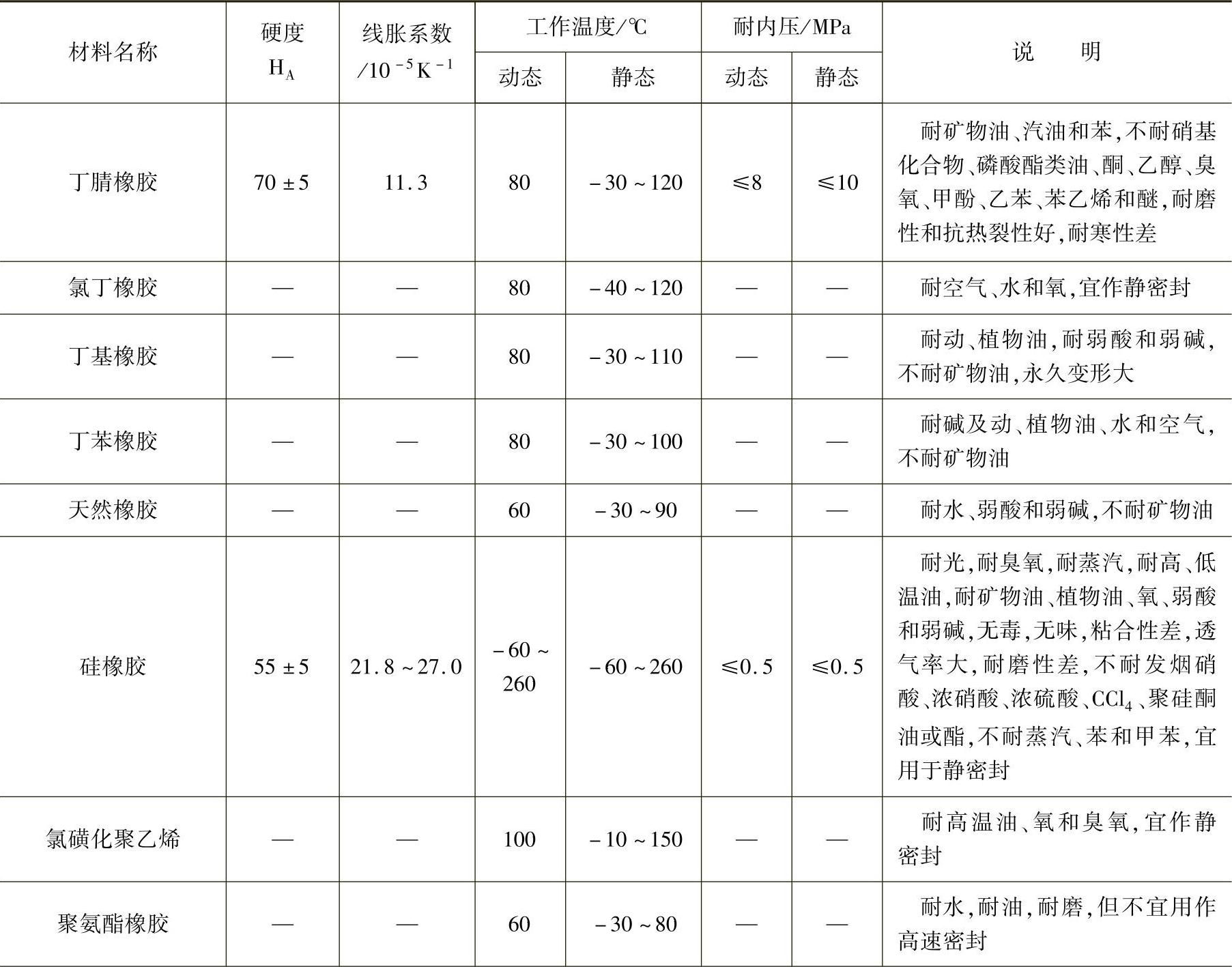

热塑性弹性体是指高温下能塑化成型,在常温下又有硫化橡胶的弹性。TPE是近年来获得发展的高分子新材料。其分子结构由“软段”和“硬段”两部分组成。所谓“软段”是指柔软的线型长分子链,它使TPE富有弹性。“硬段”是指较短的刚性链,它使TPE具有一定刚性和耐热性。常用热塑性弹性体密封料见表19-105。

表19-104 橡胶类密封材料的性能

注:1.表中√、○、△、×符号分别表示性能优、良、可、差。

2.此表大致按材料的耐热、耐化学药品性及成本由低到高排序。

3.橡胶性能与配方关系很大,含胶量有高有低,多种品种性能有差异,选料时需查阅具体资料,本表仅供参考。

表19-105 常用热塑性弹性体密封材料

(https://www.xing528.com)

(https://www.xing528.com)

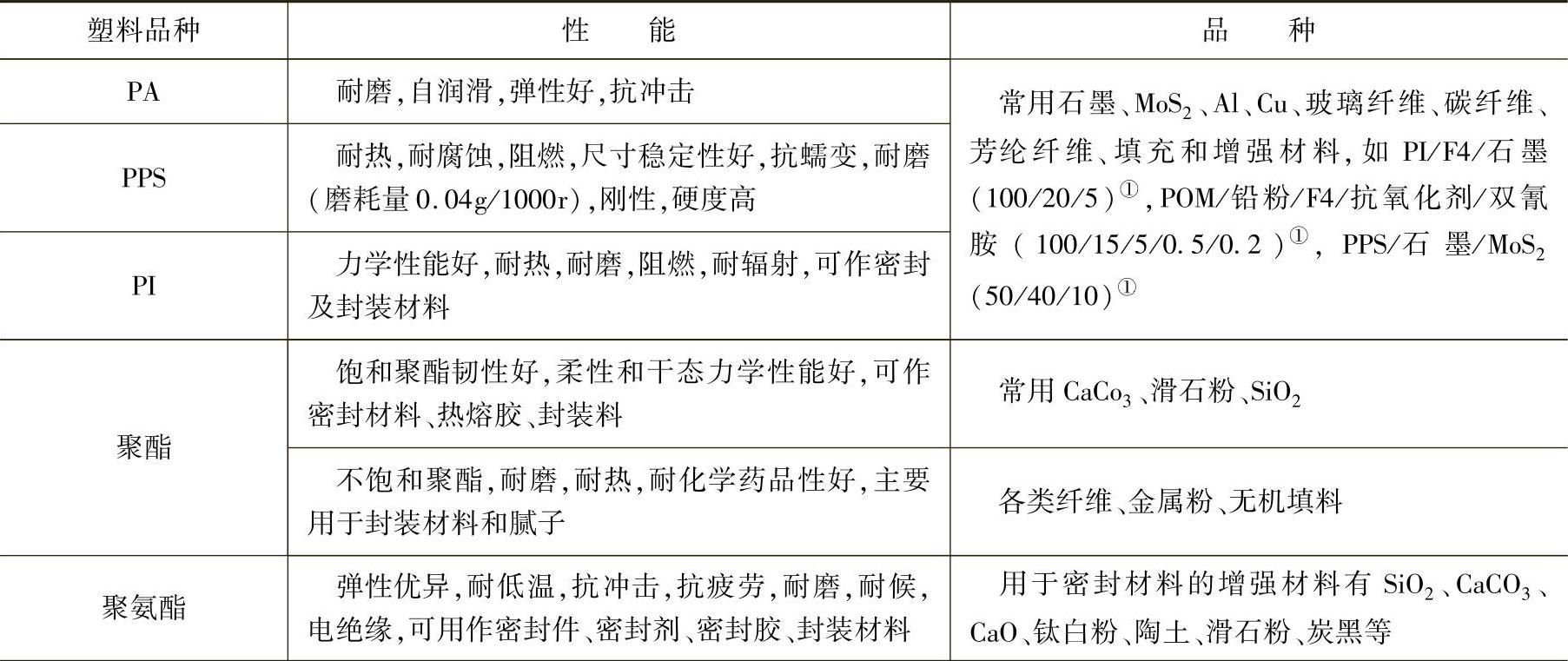

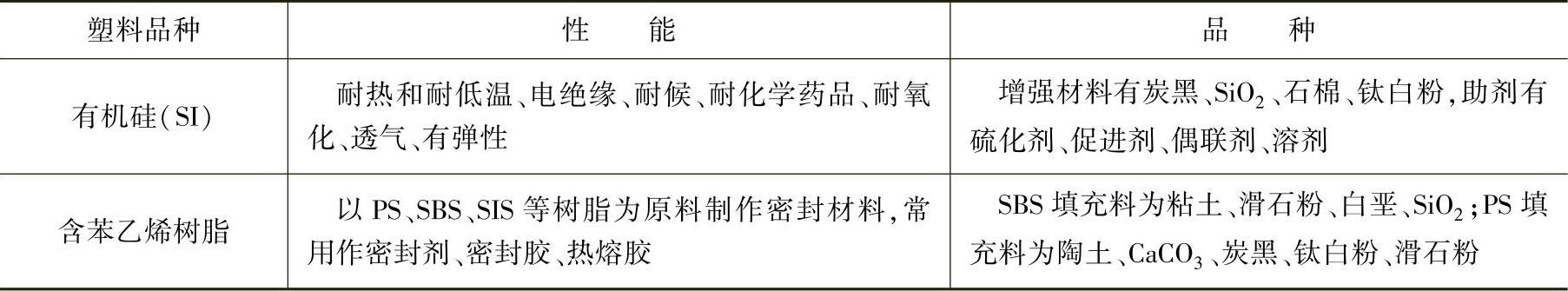

(3)改性塑料类密封材料 由于橡胶类密封材料在动态密封时摩擦因数大,耐磨性差,易引发泄漏;在静态密封时也易发生与金属材料粘结现象,拆卸维修不便,因此开发了在塑料中填充各种摩擦、磨损性好的填料组成的改性塑料密封材料体系。常用各种填充改性塑料有:F4、PI、PA6、PA66、PA1010、MC尼龙、PF、PPS、UHMWPE等,用于制作活塞环、导向环、支撑环、密封环、垫圈、垫片、缓冲环等。材料具有高耐磨、低摩擦、自润滑、抗蠕变、耐腐蚀、耐热、导热性好、尺寸稳定、抗疲劳、pv值大、可承受较高负载等性能,尤其适用于耐磨、耐摩、耐蚀并存,电绝缘性高,无润滑,低噪声,质轻,工作温度<260℃,中等转速,以及负荷等场合。其品种很多,现举例介绍如下:

1)F4/玻璃纤维/青铜粉/石墨填充塑料(质量份为65/10/20/5)。其摩擦因数为0.14,磨痕宽度为0.11mm,热导率增加2~3倍,尺寸稳定性提高2倍,磨损率下降1000倍,负荷提高25%,可制作无润滑压缩机活塞环。

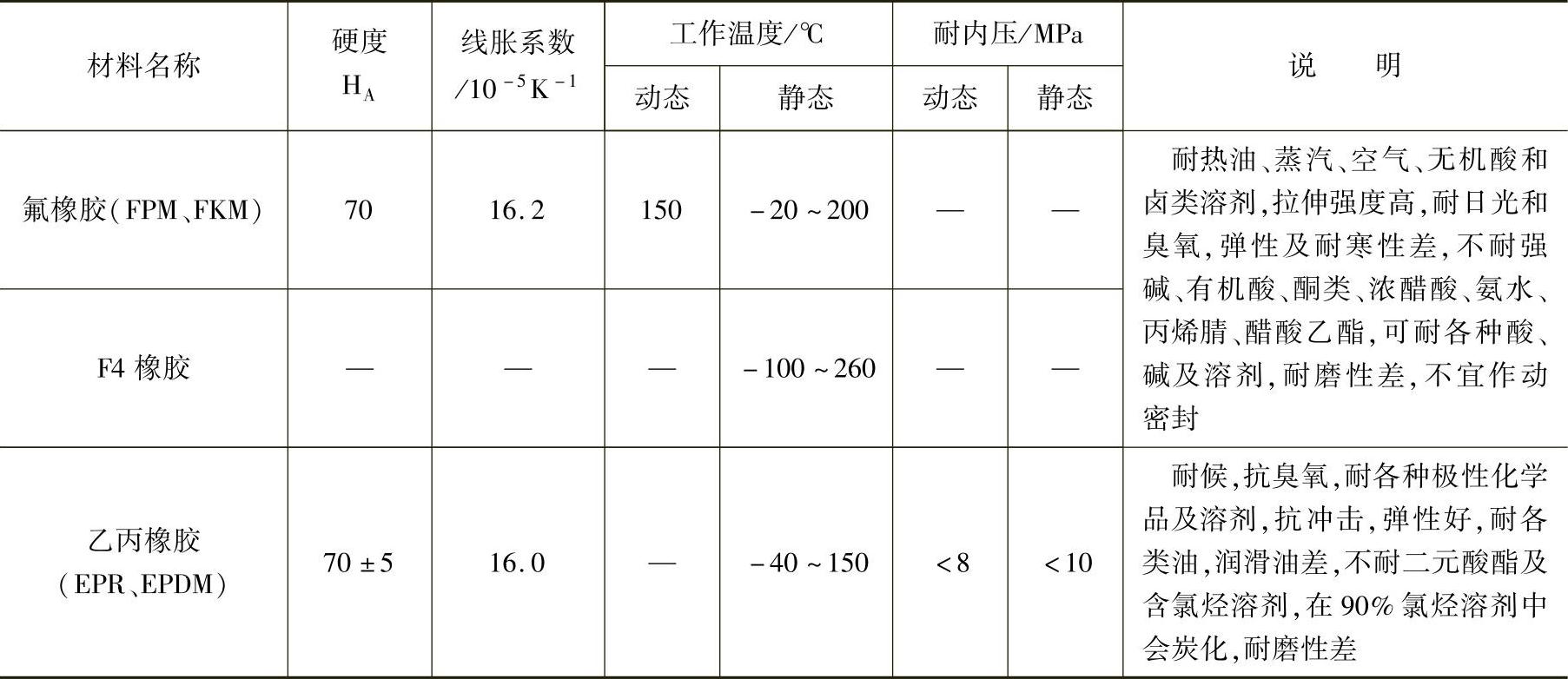

2)动、静密封用改性塑料。静密封用改性塑料有热塑性弹性体、聚氨酯、HDPE、PVC、PP、F4等填充改性塑料。几种动密封用改性塑料的性能见表19-106。

表19-106 几种动密封用塑料的性能

(续)

①括号内数值为质量份。

(4)一般门窗密封垫、密封条用料 在各类交通工具及建筑物门窗中,常用密封垫(条)或密封框类制品作密封件。对这类制品要求耐大气老化;安装后压缩变形小;吸水性小,透湿性低;工作温度范围较宽;耐腐蚀、耐油脂;与金属材料有良好的粘附性。

交通车辆用密封材料,曾经一直以氯丁橡胶胶乳泡沫为主,但近年来聚乙烯、聚丙烯、聚氯乙烯等泡沫也渗透到车辆密封垫材市场。此外,也有采用尼龙等工程塑料或填充石棉纤维和玻璃纤维的增强料,提高耐热性及尺寸稳定性的。这主要是由于这些塑料泡沫材料不仅可以保证性能要求,且价格低于橡胶胶乳。例如,聚乙烯泡沫具有良好的耐化学性,且吸水性和透湿性都很小,适于在要求耐油的低压密封部位使用;聚丙烯泡沫密封垫材具有类似性能,交联聚丙烯泡沫耐酸、耐碱、耐酮,在160℃时仍具有良好的耐油性,适用于机力制动系统的耐油密封,可代替传统的软木胶皮密封材料,性能价格比高。

(5)机电设备常用密封材料 在机电设备中大量采用密封件作各种动、静密封功能的结构,其密封性能要求较高,尤其是动态密封要求在动态下保持密封。其选料考虑的因素很多,首先要求适应密封的介质压力、温度、湿度、粘度和化学性能;其次是密封材料有适当的弹性、硬度及耐油、耐水、耐热、耐寒、耐化学药品性和耐磨性;第三是适应密封界面的运动状态、几何形状、被密封间隙大小及状态、界面上的润滑和摩擦磨损形式等。为保证密封功能的要求,需要按密封现场的条件进行密封结构设计及选用适当的密封材料和制品。

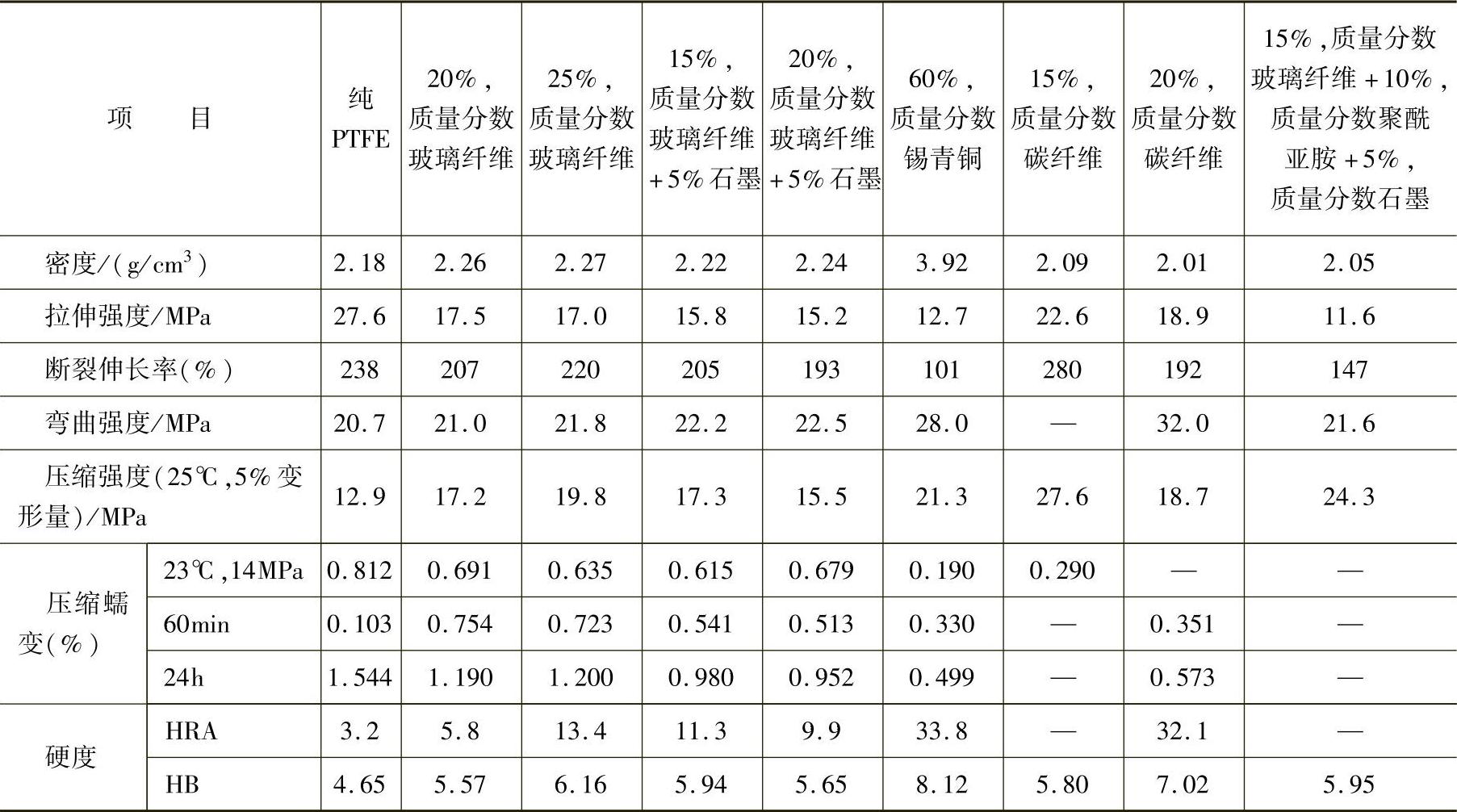

1)聚四氟乙烯垫圈。纯聚四氟乙烯有很低的摩擦系数,并有优良的耐蚀和抗老化性能,压缩模量达500MPa。但其有不耐磨、易蠕变和热导率低的缺点,常需添加适量的填料,使其抗蠕变性能、硬度、压缩强度和模量均有明显提高,见表19-107。

表19-107 改性PTFE的性能

注:百分含量皆指质量分数。

PTFE橡胶或改性PTFE可以车削或模压烧结成矩形、V形、O形或楔形密封圈。此密封圈可长期在200℃高温和高压下工作,并有自润滑性。

2)密封垫。密封垫广泛用于管道、压力容器及各种壳体接触面的静密封,工作时垫片受到压缩应力而发生变形,密封接触界面的缝隙,所以材料应具有耐压缩应力及抗压缩蠕变的性能,应设计成一定的厚度和密封结构,保证垫片在预紧力和介质内压力作用下不破裂,不发生塑性变形及应力松弛,变形量适当,弹性回复性好。同时,要耐老化、耐工作温度、耐腐蚀且与金属表面粘合性好。过去垫片常用材料有:金属、纸材、橡胶、皮革、SPVC、橡胶石棉、夹布橡胶等。现在广泛应用F4垫片或复合垫片。纯F4垫片抗蠕变性差、密封性不稳定,而改性F4弹性不足,变形不易控制,因此目前常采用氟橡胶或F4的复合垫圈,即在橡胶或石棉垫圈外包覆0.3mm左右的F4层,垫圈厚度在3~20mm,厚度方向的预压变形量可达20%~30%。

常用垫片结构举例见表19-108。

3)密封圈。密封圈是密封结构中广泛应用的制品,主要有O形圈及唇形圈两类,唇形圈包括截面形状,如V形、Y形、U形、L形、J形等,有各种尺寸规格及型号,可分别用于不同密封功能。如不同规格的O形圈可分别用于普通密封、高压密封或真空密封及动、静密封等;Y形及V形圈适用于往复运动密封等。总之,需按密封功能、密封条件及环境选择结构、材料及制品型号。

目前,密封圈主要用料为各种性能的橡胶制品,如耐油用丁腈橡胶,耐候、耐臭氧用氯丁橡胶;耐热用丙烯酸酯橡胶或氟橡胶;耐高压、耐磨用PU橡胶;耐寒耐油用聚氯醇橡胶等。几种O形密封圈的性能见表19-109。

表19-108 常用垫片的选用

(续)

表19-109 几种O形密封圈的性能

(续)

注:动态耐内压测试条件为0.2m/s的往复运动。

4)填料密封。它是指用V形密封填圈或编织盘根填充于密封间隙间组成的密封结构,是主要用于动态密封的品种。

V形密封填圈可用石棉布或帆布涂橡胶叠合卷绕后热压成型,也可用F4或填充改性F4热压而成,后者耐蚀性和耐热性好,摩擦因数小,但弹性差,导热性差,热膨胀大,容易抱轴。该结构可通过调节弹簧压力控制填圈径向胀量和密封间隙。同时,利用调节填圈组合的数量可以控制耐内压及密封程度。此外,还可用于腈橡胶、氯丁橡胶、丁基橡胶、聚氨酯橡胶、氟橡胶配制的夹织物V形圈用于不同场合的填充密封,它具有较高的刚度和强度,可用于高压密封,但易刮去油膜。

编织盘根填充密封都是以棉麻或石棉纤维绞合或编结而成的矩形截面长带,浸入润滑剂或F4而成的,也有用F4纤维编织侵入石墨或润滑剂等组成的,主要用于化工设备中转动或滑动密封,常用品种有:F4盘根带(含石墨润滑剂)和F4/石棉盘根带(由石棉绳浸渍F4编织而成)。F4盘根带其截面尺寸为(4mm×4mm)~(25mm×25mm),密度为1.5~1.8g/cm3,工作温度为288℃,密封压力>4MPa,适用于高速动密封。F4/石棉盘根带的截面尺寸为(3mm×3mm)~(25mm×25mm),工作温度为250℃,密封压力<12MPa。

目前盘根的主要产品有:XS系列橡胶石棉盘根,主要用于蒸汽机往复泵活塞及阀门杆上密封;YS系列油浸石棉盘根,主要用于回转轴、往复活塞、阀门杆上耐蒸汽、空气工业用水及重油介质的密封;F4/石棉盘根可作耐压为11.8MPa,温度为-100~250℃的管道阀门、活塞杆防腐密封。

5)密封胶,主要用于机械、管道、电子、仪表、交通运输等设备静态密封(密封间隙<0.3mm),常用品种有7303密封胶(由PF、PU等配制而成)和W-1密封胶(铁锚牌603粘结剂)。7303密封胶可耐水、蒸汽、汽油、机油、甲苯和硫酸等介质,最高工作温度为300℃。W-1密封胶由聚醚型PU、聚醚EP等配制而成,工作温度为-40~160℃(最高220℃),耐压为1.2MPa,可耐水、汽油、润滑油,适用于各种平面密封,如管道法兰、螺栓密封、各种箱盖密封、轴承座密封等。

6)密封带有F4生料带和压敏型密封带等形式。其中,F4生料带应用很广,常用于管接口密封等。

聚四氟乙烯生料带由未经烧结的聚四氟乙烯生料制成。其质地柔软,具有单分子膜效应,一定的延伸性和自粘作用,平时可以卷成盘状长期存放,使用时能自由成型,即使扯断后再接上去也很方便,只要一受压力,便能形成一个均匀的环状膜,具有良好的密封效果。其伸长率为150%~200%,使用温度为-180~250℃。

目前,对生料带进行了不少改进,出现了一些改进型的聚四氟乙烯生料带,主要有:

①在聚四氟乙烯分散粉末中加入10%~30%(质量分数)经过烧结的聚四氟乙烯粉末,然后再一起用糊状推压法成型,可大大提高抗蠕变性、强度和耐压性。

②在聚四氟乙烯分散粉末中加入适量的玻璃纤维填料,然后也用糊状推压法成型,制品最终的形状呈绳状,具有优良的挠曲性、柔韧性,耐压可高达15MPa。

③在聚四氟乙烯分散液中加入石棉纤维,然后织成绳状,经烘干后成型。有的品种还在上述组分中再加入适量的碳纤维,耐热温度可提高到280℃。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。