这类制品可分为两类,一类是要求工作时以摩擦因数低且稳定、耐热、耐腐蚀、润滑性良好的以摩擦特性为主的制品,如轴承、密封圈(垫)、导轨、滑块、轴衬、活塞环、滑杆、制动片等零件;另一类制品在工作时要承受动态应力或严重磨损的制品,要求其抗冲击,抗疲劳,一定的强度,且可保持良好的耐磨损性,如齿轮、凸轮、齿条、联轴节、辊子、传动螺母、蜗轮、物料输送管道等。不同摩擦、磨损特性的制品对用料的摩擦特性和磨损特性要求也不同,对于有摩擦特性要求的制品,应按摩擦因数特性选料,而对有磨损特性要求的制品则按磨损量或磨损率、磨损度、[pv]值等指标选料。

1.按摩擦特性选料

不同用途的摩擦类制品需选用不同摩擦特性的塑料,如轴承、齿轮、活塞环、动密封圈等在高摩擦环境中工作的制品,应选低摩擦因数的材料;对离合器片、制动片等利用高摩擦力工作的制品,则应选用摩擦因数稳定的高摩擦因数材料。另外,有一些箱体和中空制品,为了使其在运输、堆放时保持稳定、安全,也需选用摩擦因数较高的材料。还有一些组合结构件,如卡夹结构、螺纹结构,为了使组合可靠而拆卸时又省力,则需酌情选用适当摩擦因数的材料。总之,需按制品的摩擦特性要求,选用大或小摩擦因数的材料。

塑料的摩擦因数不是一个材料的常数,它与塑料的极性、结晶或无定形、剪切强度、压缩强度、弹性模量、取向性、表面润湿性、表面粗糙度、环境温度及湿度、负载大小、相对运动速度、润滑条件、配对材料、摩擦制品上下位置等许多因素有关。不同情况所得的摩擦因数差别很大,所以从资料中选择摩擦因数时务必使测试条件接近制品实际工作情况。

一般情况下,影响摩擦因数的因素见表19-73。

表19-73 影响摩擦因数的因素

塑料的摩擦因数与摩擦副对磨的材料品种和上、下位置有密切的关系,所以按数据选料时必须注意配对材料及数据的测试条件。常用塑料的摩擦因数见表19-74。

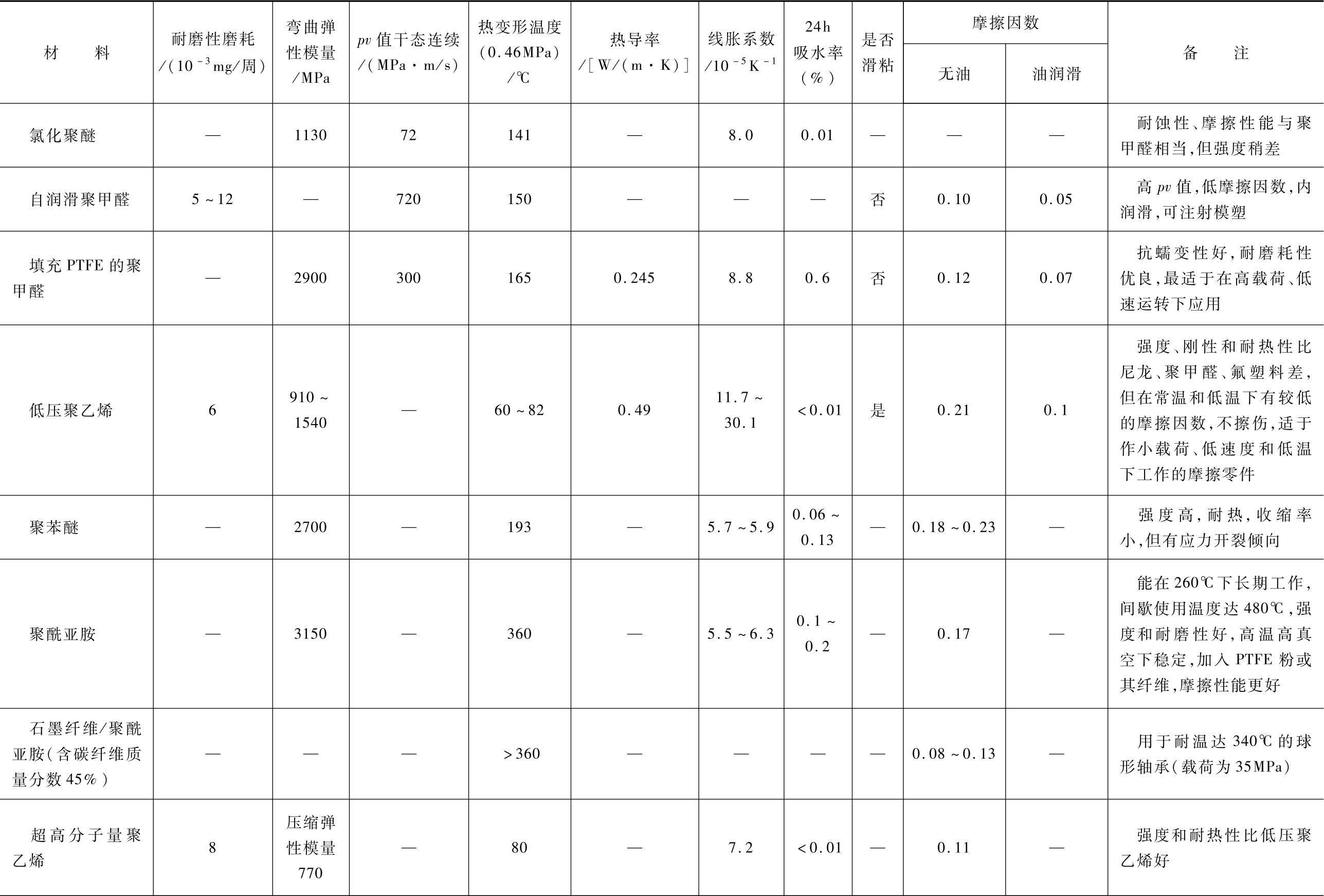

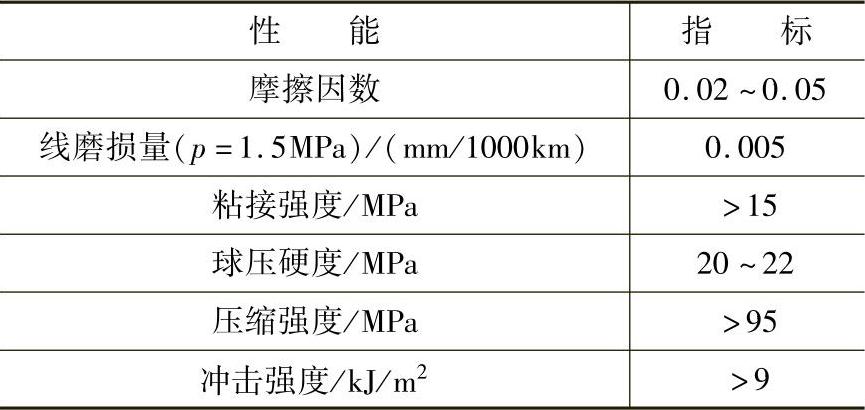

几种低摩擦零件用塑料及其性能见表19-75。

2.按磨损特性选料

磨损特性与摩擦特性之间有一定的关系,但不是等同关系,如F4的摩擦因数很低,但它耐磨性很差,而尼龙、PU弹性体的摩擦因数很大,但耐磨性很好。虽然磨损是随摩擦过程产生的,但各种材料都有其独立的磨损特性。

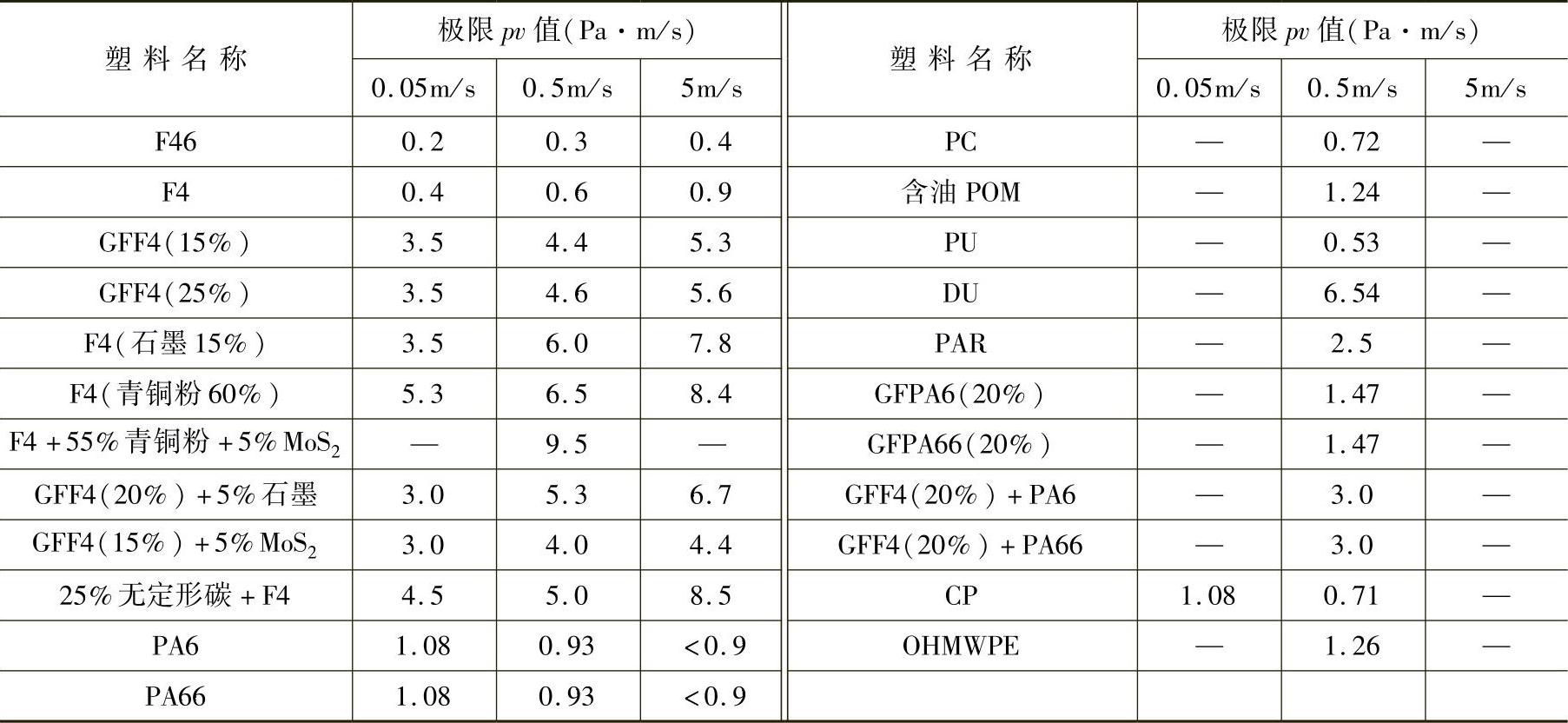

从前面的介绍中可知,不同材料配对组成的摩擦副及不同摩擦形式可形成不同形式的磨损类型,各种磨损类型表示的耐磨性指标也不同,如轴承类制品常用极限pv值来表示,而对低速滑动的导轨,则按材料的磨损率来选料。

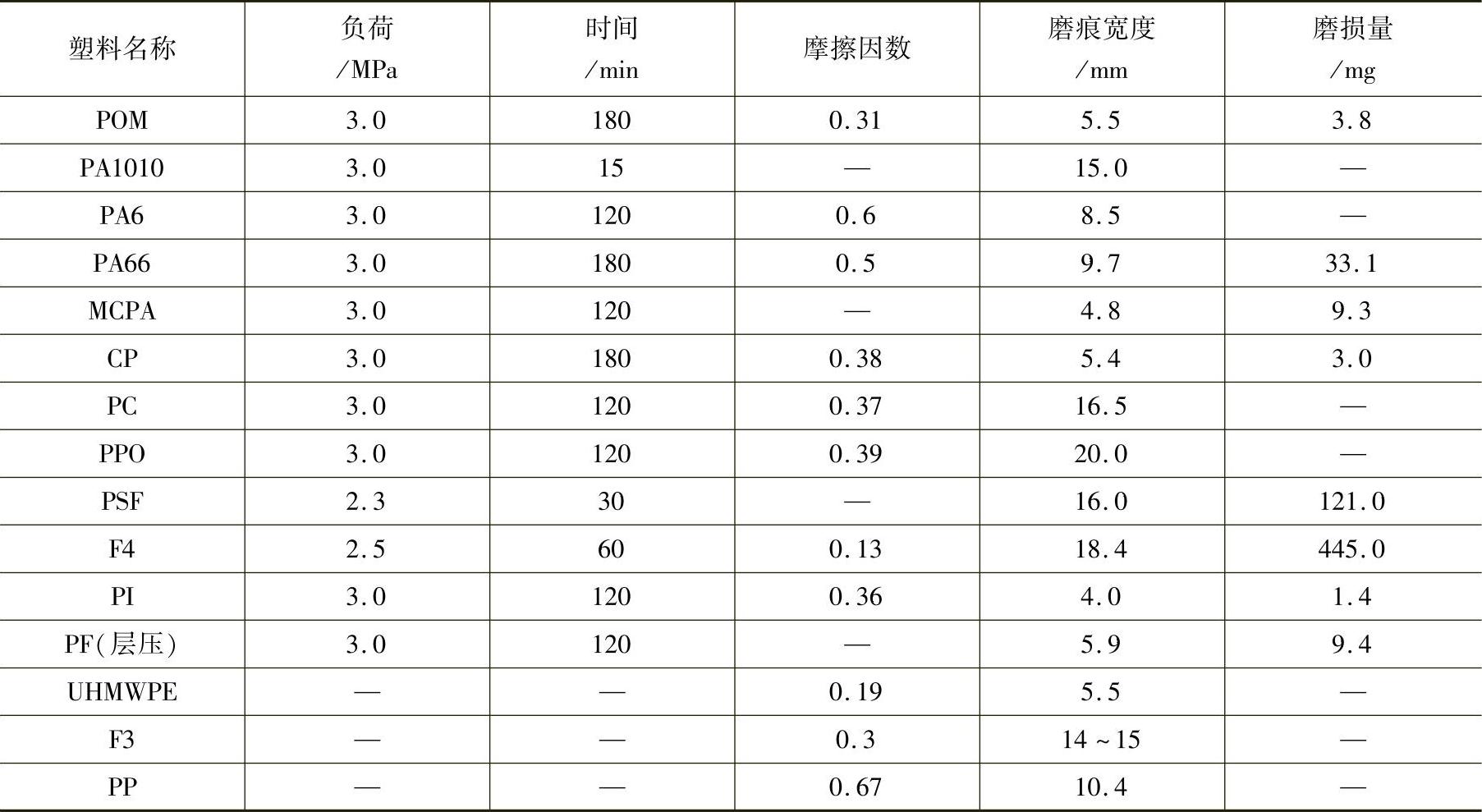

塑料的抗磨损性也受各种因素影响,一般来说,凡影响摩擦性的因素肯定会影响磨损性。因此,在按供应商提供的或常规的资料中选择材料时需考虑按制品的实际工作情况酌情修正。不同塑料不同磨损指标的磨损数据参见表19-76~表19-79。

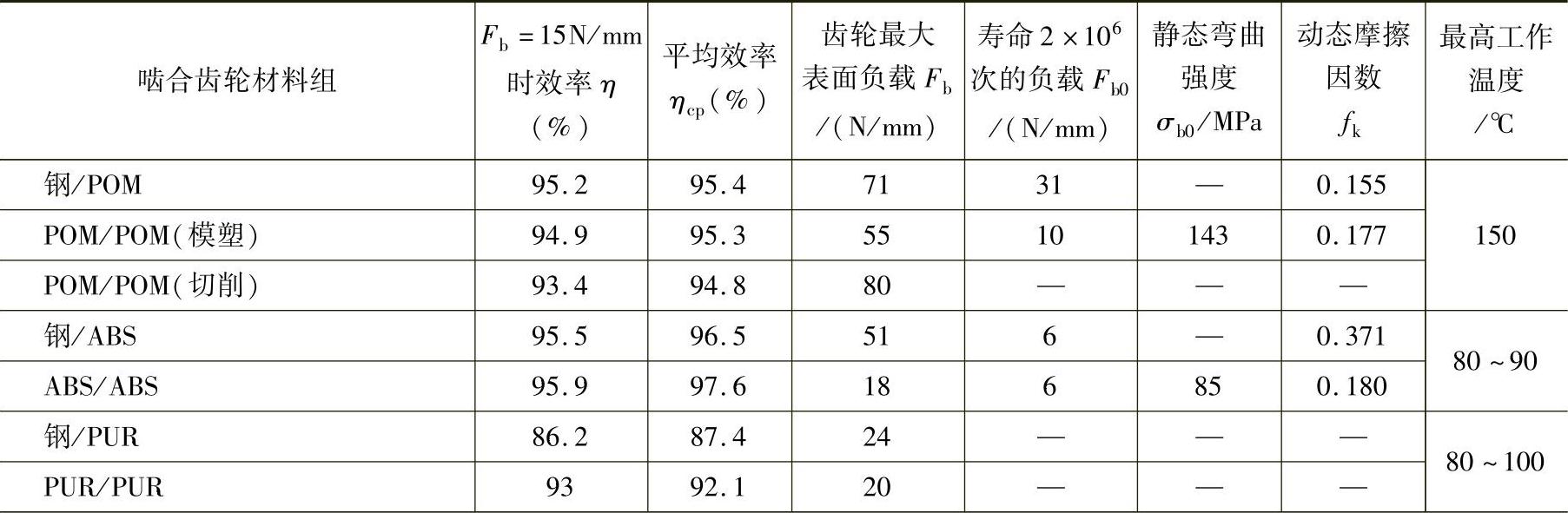

几种啮合传动机械零件用塑料见表19-80。

3.典型摩擦、磨损特性制品常用塑料

(1)塑料轴承类制品 由于塑料轴承加工方便,耐腐蚀,质量轻,且可用于非润滑性的轴承,保养简单,清洁,无噪声,价格便宜,所以应用很广。但与金属轴承相比,塑料轴承易热胀冷缩,吸水、吸油后易发生尺寸变化,导热热性差,蠕变大,易变形发生“抱轴”现象,所以目前主要用于低负荷、中低转速场合。若要将其用于重负载或较高速,则应针对选用材料进行各种试验后决定。

表19-74 常用塑料的摩擦因数(81.3kPa,62cm/s)

有关塑料轴承用料的性能简述如下:

1)对塑料轴承材料的性能要求。虽然塑料轴承仅用于轻载和中、低转速场合,但为了保证传递效率和使用寿命,对用料也有一定的要求。其材料应具有良好的磨耗和摩擦性能,磨耗量小,摩擦因数低,自润滑性好,耐热导热性好,不易发生抱轴咬合现象,耐蠕变性好,尺寸稳定,极限pv值高,耐油,耐润滑剂,且有消声吸振的特点。

2)塑料轴承常用材料。塑料轴承一般应与钢轴组合使用,若与塑料轴配合使用则磨耗量太大。轴承用料随轴承结构而变化,目前常用结构有全塑料轴承套和塑料/钢背轴衬等结构。

①全塑轴承材料。所谓全塑轴承是指用塑料经模塑或机械加工方法制成整体的塑料轴套,组装入金属等材料的轴承座孔内组成的轴承。这类轴承常用于[pv]值在1MPa·m/s范围内,且轴转速不高的场合,其常用材料有下列几种:

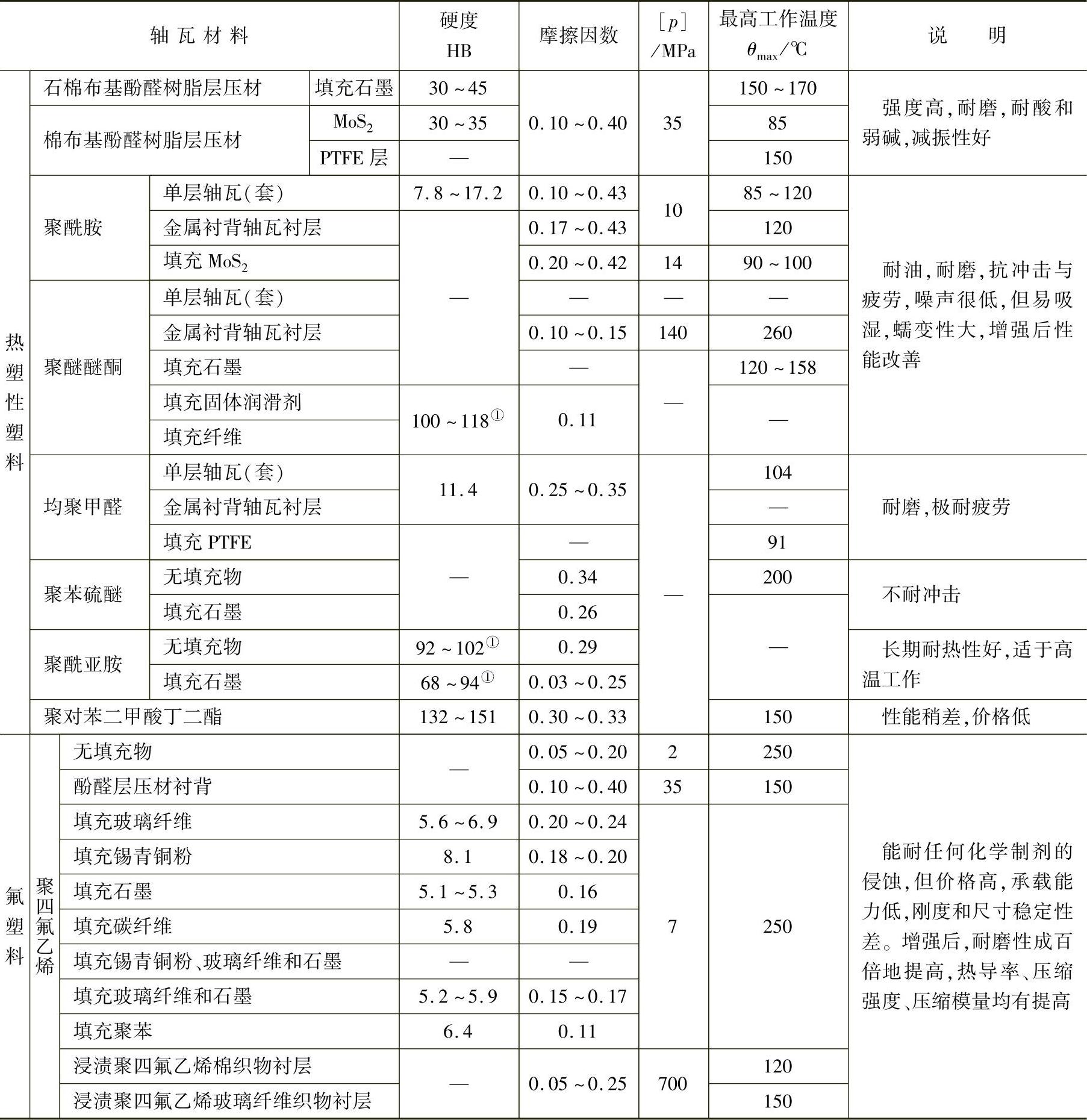

a.酚醛塑料。常用棉纤维或玻璃纤维组成的层压料及棒、板料或模塑料经模压或车削加工制成轴承套,承压可达42MPa,具有耐磨、耐酸、耐碱和减振作用,低速时可不需润滑,高速时要冷却或润滑,但受热后会膨胀,使轴承间隙变小,故设计时应留有充裕的间隙值。如果采用填充10%石墨或MoS2或F4改性塑料,则效果更好。如F4改性料与金属轴相配[pv]值可达0.5MPa·m/s,最高工作温度为150℃,最高压力为42MPa,最高速度为13m/s,动摩擦因数0.26。石墨和MoS2填充料的硬度可达30~45HB,摩擦因数为0.10~0.40,自润滑性好;石墨料的工作温度可达150~170℃;MoS2料的最高工作温度为85℃。

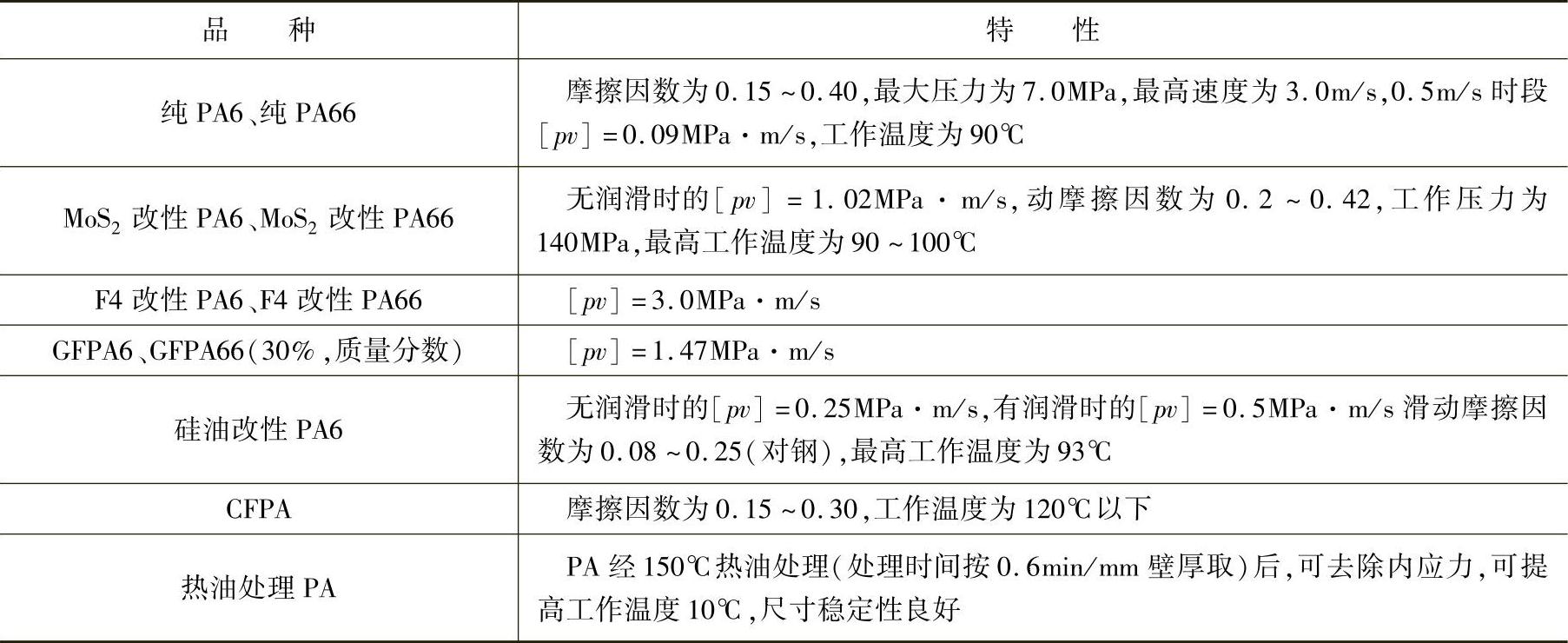

b.PA塑料。纯PA塑料吸水后会膨胀,抗蠕变性差,热膨胀大,尺寸稳定性差,不易控制轴承间隙,所以不宜用作要求较高及负荷较大、转速较高的场合;但填充MoS2、F4、硅油后的改性PA料摩擦因数下降,耐磨性、自润滑和尺寸稳定性好,且可提高工作温度;GF及CF增强后的PA料都可提高[pv]值,降低摩擦因数,尤其是CFPA料可大幅度降低摩擦因数及磨损量,散热导热性好,[pv]值高,且有消除静电的作用,可用于较高负载场合;MCPA也具有较好的摩擦磨损特性,有自润滑性,摩擦因数为0.15~0.36,工作温度为120℃以下,可浇注重型机械用的无润滑或少润滑的大型轴承。几种改性PA的摩擦磨损特性见表19-81。

表19-75 几种低摩擦零件(轴承、轴衬、滑杆、导杆、阀衬、易磨损面)用塑料及其性能

(续)

表19-76 几种塑料的磨痕宽度、磨损量

表19-77 几种塑料的磨损系数

表19-78 几种塑料Taber磨损量(两种测试方法)

c.氟塑料。纯F4摩擦因数小(动摩擦因数为0.04),工作温度为-230~250℃,润滑性好,耐蚀性优良,但强度低,抗蠕变性及耐磨性差,[pv]值低,最大承压力为3.5MPa,最大速度为1.3m/s,[pv]=0.06MPa·m/s(0.5m/s时),因此常采用填充、增强、共混等改性方法,从而大大地提高其耐磨、抗蠕变性及极限pv值,使其成为广泛应用的优异耐磨性材料。

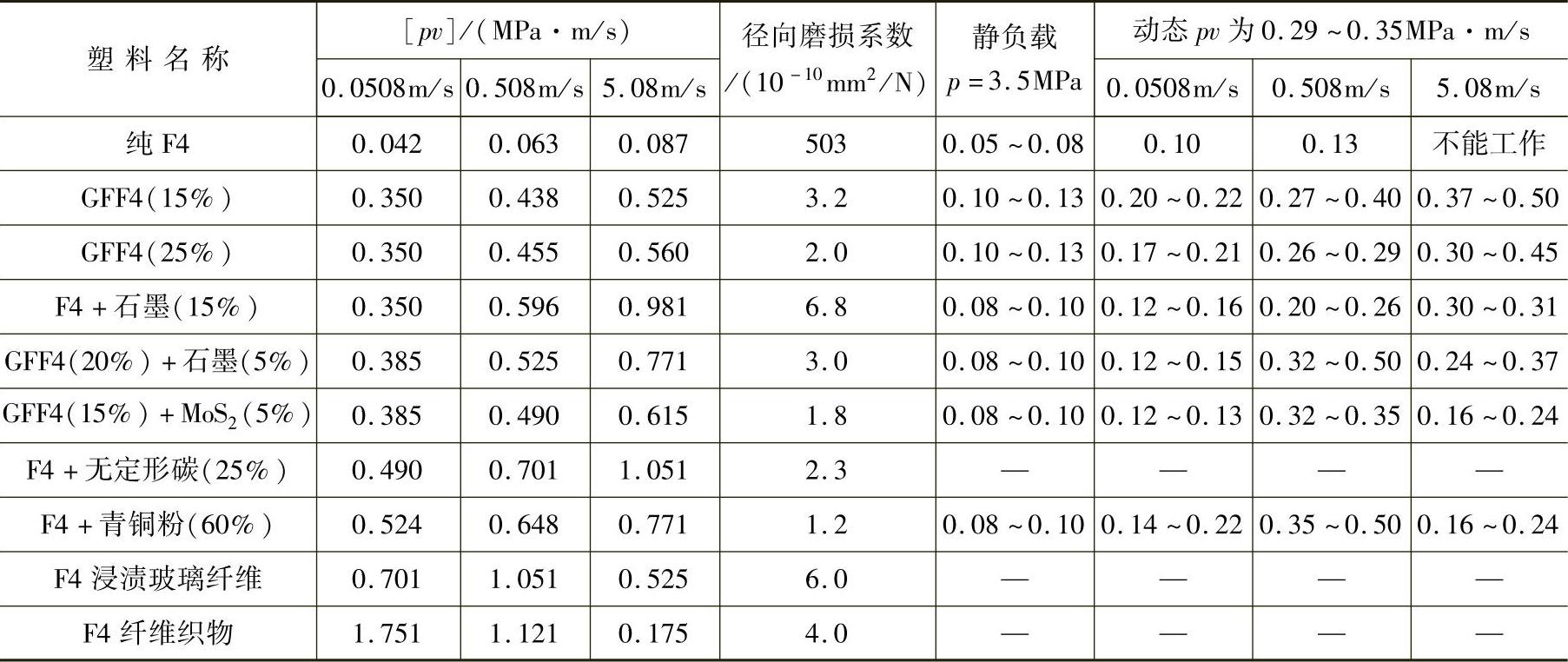

表19-79 几种塑料极限pv值

注:名称中的百分数为加入填料的质量分数。

改性F4塑料的品种很多,大致可分为以下几个方面:

●填充F4塑料。其主要填充料有金属粉(包括青铜粉、Sb粉、Pb粉、Mo粉、Ni粉、Cd粉和Fe粉等);无机填料(包括石墨、MoS2、二硒化钨、氟化锂、炭黑、滑石粉、玻璃粉、陶瓷粉、石棉粉、CdO、SiO2、云母、硅砂、硅藻土等);有机填充料(包括PSAF、PI、PPS等),填料含量一般在20%~30%(体积分数),根据性能要求常用一种或几种混合使用。

填充F4塑料在受热和负荷下尺寸稳定性好,热导率高,线胀系数小,抗蠕变性好,压缩强度、硬度及耐磨性明显提高。因此,填充F4塑料广泛用作轴承、密封圈、活塞环等摩擦制品。同时,因为它吸水性很小,故还可作潜水泵轴承等制品。国内的晨光化工研究院、上海塑料研究所、济南塑料一厂等单位均有商品供应,如FG系列、FGf系列等。

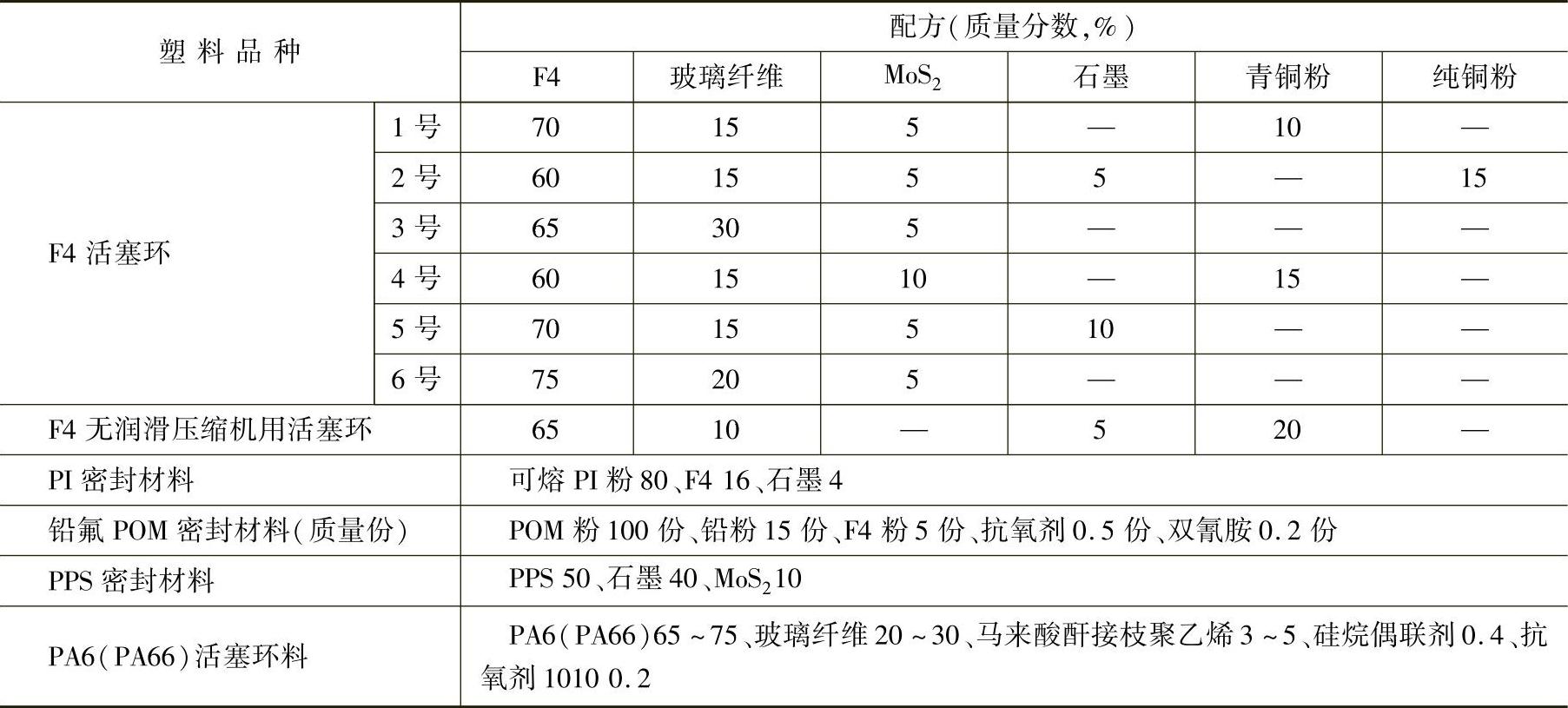

填充F4轴承塑料配方及性能见表19-82和表19-83。常用轴瓦用塑料的基本性能见表19-84。石墨填充PF、EP、F4等轴承用塑料的性能见表19-85,这种材料耐热(高温)、自润滑、耐腐蚀、热导率优良、且线胀系数小,可作耐高温低摩擦磨损的精密轴承。

●增强F4塑料。增强F4塑料主要有玻璃纤维增强料、碳纤维增强料或石墨纤维增强料等,而且还可与各种填充料组成填充增强改性F4塑料。增强F4塑料品种很多,可作为塑料轴承等耐磨性制品,其中碳纤维增强F4还具有优异的减振性,可长期在海水、海洋大气环境中使用。MG系列的GFF4轴承塑料的性能见表19-86。

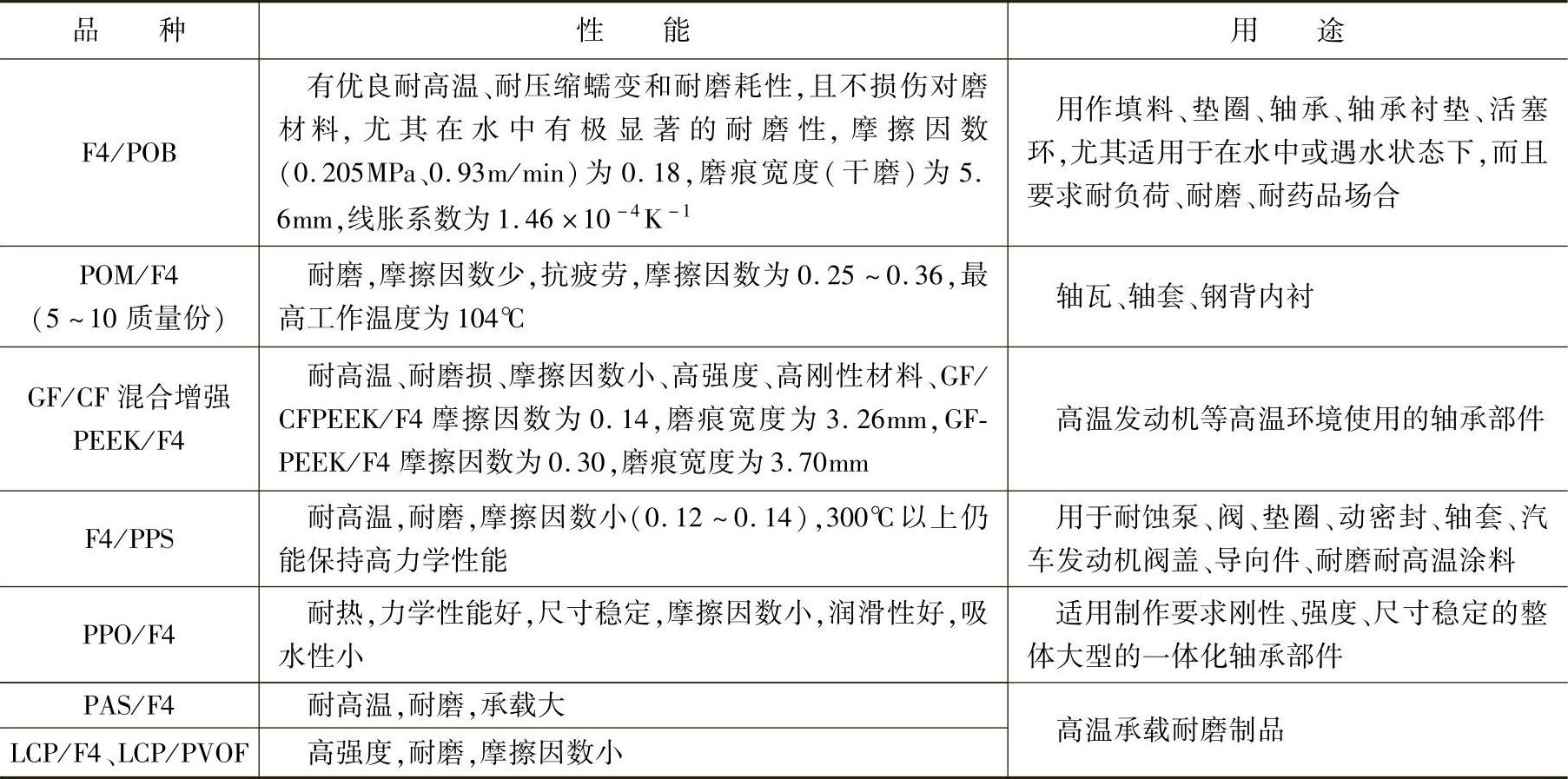

●F4共混合金。为了利用F4的优点,改善其不足之处,采用有机料与其共混组成合金后可作轴承等耐磨制品。F4共混合金品种也很多,如聚四氟乙烯与全氟烷基乙烯(PFA);四氟乙烯与六氟丙烯(FEP);氟乙烯与丙烯醚(EPE)、聚苯酯(POB)、聚酰亚胺(PI)或聚苯硫醚(PPS)、聚甲醛(POM)等聚合物都可组成共混合金。这些合金都具有耐磨材料应具备的性能。此外,还可以用F4作为减摩剂,加入各种聚合物中组成改性合金材料,如与PA、POM、PSF、PC、PPS、PEEK、PMIA、LLDPE/AS/PA等聚合物组成合金材料;与液态热固性塑料配制成耐磨性涂料(涂层厚度为0.2mm左右,[pv]值为0.9MPa·m/s)。几种F4共混合金的性能见表19-87。

氟塑料中F46也常用作轴承料,其加工性比F4好,性能与F4相似,硬度及强度高于F4,工作温度为-250~200℃,动摩擦因数为0.3~0.45,耐磨性与F4一样差,所以也常用石墨或玻璃纤维填充改性后作轴承料。

d.POM。POM自润滑性好;抗疲劳性优良;摩擦因数高于F4,但低于PA;耐磨性优于F4,但低于PA,略低于PC、PF。纯POM与金属对磨动摩擦因数为0.15~0.35;pmax=7.0MPa;vmax=3.0m/s;[pv]=0.10MPa·m/s(0.5m/s时),有润滑时[pv]可达0.49MPa·m/s,含油POM的[pv]=1.24MPa·m/s;最高工作温度为100~105℃。

表19-80 啮合传动机械零件(如齿轮、凸轮、齿条、联轴节、辊子等)用塑料

表19-81 几种改性PA的摩擦磨损特性

表19-82 填充F4轴承塑料配方(质量分数,%)

表19-83 填充改性F4的摩擦系数、[pv]值、磨损系数

注:名称中的百分数为加入填料的质量分数。

表19-84 常用轴瓦用塑料的基本性能

①洛氏硬度HRM。

表19-85 轴承用石墨填充材料及其性能

(续)

表19-86 MG系列的GFF4轴承塑料的性能

表19-87 几种F4共混合金的性能

为了提高耐磨性及承载能力,常用F4、石墨、MoS2、化学润滑剂、低相对分子质量PE等材料进行填充改性,经改性的效果如下:

●POM+5%F4(粉末):摩擦因数下降60%,耐磨性提高1~2倍。

●POM+0.4mmF4纤维:在0.2m/s时[pv]值从纯POM的0.126MPa·m/s提高到0.14MPa·m/s;在2m/s时[pv]值从0.081MPa·m/s提高到0.14MPa·m/s。

●POM+F4乳液添加剂:具有在无润滑时载荷增大摩擦因数下降的特性且滑动速度增加时摩擦因数也基本不变。与Ra=1.25μm的铸铁对磨,无润滑时动摩擦因数(0.115)>静摩擦因数(0.105),可防止低速起动时的爬行现象。

e.UHMWPE是耐磨性优良的新型耐磨材料,它具有良好的自润滑性和极低的摩擦因数(0.05~0.11),在无润滑条件下自润滑性仅次于F4,有润滑油下其润滑性比钢和黄铜还好。其耐磨性高于大多数塑料,以至于一般的测试方法难以测量其耐磨性,需采用专门设置的砂浆磨耗测试装置进行测量。几种摩擦材料的摩擦因数及耐磨性比较见表19-88。

表19-88 几种摩擦材料的动摩擦因数及耐磨性比较

UHMWPE轴承的工作温度为-40~80℃,轴颈线速度为0.5~4.1m/s时的[pv]值为0.070~0.105MPa·m/s。另外,UHMWPE的抗冲击及吸冲击能的性能,以及抗蠕变性、耐蚀性、拉伸强度、尺寸稳定性等都较好,而且价格便宜,被誉称为成本性能比理想的摩擦材料,其缺点是耐热性、刚度及硬度较低,加工性稍差,所以常用填充或交联等方法改进性能。

f.PI。PI轴承料是耐热性料,长期工作温度260℃,瞬间或间歇最高温度为280~390℃,无填充物时硬度达92~102HRM,动摩擦因数为0.29;石墨填充料的硬度为68~94HRM,摩擦因数为0.03~0.25;极限[pv]值高,最高可达10.5MPa·m/s;对钢的磨损率与POM相当,常用于代替青铜作精密轴承料。PI的品种很多,主要的有以下一些:

●均苯型PI是热固性塑料,模压轴承的[pv]值为1.75MPa·m/s(线速度0.25m/s)~6.35MPa·m/s(线速度1.02m/s)。

●聚酰胺型PI是热塑性塑料,常用石墨、MoS2、F4、玻璃纤维填充改性。如填充25%(质量分数)石墨料的[pv]可达5.74MPa·m/s;填充30%(质量分数)石墨+10%(质量分数)玻璃纤维(纤维长度为3mm)料的[pv]=4.90MPa·m/s;PI+2%F4料的[pv]=2.39MPa·m/s。

其他还有热塑性单醚酐型PI、双醚酐型PI、顺酐型PI等都可制作塑料轴承。

g.聚苯酯(POB)。聚苯酯塑料品种很多,如改性Ekonol 101系列、Ekonol 1000系列、Ekonol 2000系列、玻璃纤维增强Ekonol E系列、高润滑Ekonol S系列等都具有优异的抗蠕变、自润滑、刚性、耐高温、耐腐蚀、尺寸稳定及低吸水性等性能。尤其是高润滑系列,其摩擦因数与F4相近,但耐磨性、抗蠕变性及pv值远远优于F4,而且不会损伤对磨材料。

h.聚苯塑料具有良好的耐热氧化性、耐蚀性和耐辐射等性能,常可用作300℃高温下工作的高速轴承。

②塑料/钢背复合轴衬。该结构的外层为钢料(常用不锈钢带并镀0.02~0.04μm的铜层作为利于连接青铜烧结层)。中间层为青铜烧结层(青铜粉末粒度为100~150μm,烧结层厚度为0.25~0.5mm,烧结层孔隙率不低于30%),其作用是将内层F4塑料与外层钢背牢固地结合成一整体,也可起到传导内层塑料工作时的摩擦热的作用。另外,当塑料层磨损后,中间层还可起耐磨层的作用。轴衬内层为塑料层,常用POM或F4的浓缩分散液浸渍或涂覆在青铜烧结层上而形成,厚度为0.25~0.5mm,可为轴承提供耐磨性和自润滑性。为了储润滑油,其表面可制成储油孔穴状。(https://www.xing528.com)

这种结构具有密度小、耐磨性及摩擦性好、自润滑性好、可在干润滑及耐腐蚀状态下工作等优点。与塑料轴承相比,该结构导热性好,强度高,热膨胀小(比F4小6倍,比POM小4倍);[pv]=1.75MPa·m/s,间歇工作[pv]=3.5MPa·m/s,润滑时[pv]可更高;轴线速度可达300m/min,连续工作温度为-200~280℃;可广泛用于边界润滑条件及大负荷、低速、频繁受力场合。但是它属于硬质轴承,当轴承内衬面破坏时会磨损轴或抱轴。

轴衬料有DU(F4内衬)和DX(POM内衬)两种型号,其性能见表19-89。

表19-89 轴衬料的性能

③编织轴衬。这类轴承由增强塑料轴瓦和纤维编织的网状轴衬组成。其增强塑料轴瓦具有线胀系数小、尺寸稳定性好等特性,增强材料一般采用单向的单丝玻璃纤维浸渍树脂缠绕而成。

轴衬用纤维丝按经纬编织制成网状。纤维丝常用F4纤维,还有用聚酰胺型PI纤维、芳纶纤维、碳纤维、青铜丝、镍丝、硼纤维等的,也可用两种不同纤维织成。为了提高粘结性还可用粘结性较好的聚酯纤维混织。粘结基体材料的树脂常用PF、PI、PPS、PEEK等。轴衬厚度为0.3~0.5mm。轴衬与轴瓦牢固地粘结成整体后,在轴衬工作表面上铺覆经石墨、二硫化钼改性的F4固体的粉剂作为固体润滑剂。这类结构属于软质轴承,当轴衬磨损后不会磨损轴颈,即使轴瓦磨出沟槽仍可工作,但间隙增大,会产生振动和噪声。

此种轴承的[pv]值可达1.75MPa·m/s,转动线速度为150m/min,承载力为140MPa,工作温度为-195~205℃。其质量较轻,耐热,热膨胀系数小,尺寸稳定,承载能力大,可应用于航空、航天、耐腐蚀及需自润滑的场合。

(2)活塞环 活塞环是往复运动的密封制品,它的工作条件较恶劣,在内燃机、压缩机等缸体中要在高温、高压、高速的往复滑动摩擦状态下保持可靠的密封性。所以,传统的活塞环常采用球墨铸铁、耐热合金钢等金属材料制作,在低润滑或无润滑运行时,常采用改性或增强的F4、PI、POM、PPS等塑料制作。F4活塞环在化工生产NH2、CO2和乙烯等气体的压缩机中广泛采用,它可输出较纯洁的气体,并可在4m/s的速度和2MPa的压差下工作。活塞环常用塑料配方及性能见表19-90和表19-91。

表19-90 活塞环常用塑料配方

(3)滑动导轨制品 这类制品常用作各种机械设备上用的自润滑滑动支承件。通常用耐磨塑料软带(或板材)粘结在移动滑板上作短道轨,或将耐磨材料涂覆在滑板上当作导轨。它在铸铁等金属制作的长道轨上作往复移动组成滑动摩擦副。滑动导轨制品的材料性能应具有摩擦因数小、静动摩擦因数相接近、自润滑及耐磨性好、压缩强度高、抗蠕变性好、耐油、耐水、耐酸碱、抗老化、吸水率低、尺寸稳定性好、成本低,适合机械加工和易粘结安装等特点。

表19-91 活塞环常用塑料的性能

塑料导轨的优点有如下一些:

●有优良的自润滑性和耐磨性。

●对金属摩擦因数小,可降低驱动力,传动效率高。

●静动摩擦因数接近,变化小,滑动平稳,爬行极低,从而可提高移动部件的定位精度和加工精度。

●简化润滑装置,对润滑要求低,偶尔短时中断润滑也不会损伤导轨和发生咬合。

●简化导轨机械加工,可节省大量的刮研工作量。

●偶尔落入导轨表面的杂质不会拉伤金属导轨表面。

●便于修复、维护及更新。

●结构简单,抗振,噪声低,承载能力强,运行费用低。

塑料导轨的缺点是耐热性差、热导率低、强度及刚性差,抗蠕变性差。所以塑料导轨的应用必须在材料性能允许范围内。几种塑料导轨用塑料品种见表19-92。

表19-92 几种塑料导轨塑料品种

塑料滑动导轨用料可分为填充F4软带、F4/青铜/钢背复合板和耐磨涂料等,现简述如下:

1)填充聚四氟乙烯软带。

①规格如下:

厚度系列有:0.3~0.5(±0.03)mm;0.5~1.0(±0.04)mm;1.1~1.5(±0.05)mm;1.6~2.2(±0.10)mm。

宽度系列有:50(+1~0)mm;100(+2~0)mm;150(+3~0)mm;200(+4~0)mm;250(+5~0)mm;>300(+6~0)mm。

②性能见表19-93。

表19-93 填充氟塑软带的性能

软带压力一般不大于1MPa,局部不大于12MPa。对磨铸铁材料为HT200;表面粗糙度Ra=0.4μm;使用速度在0.002~75m/min范围可保持运动平稳无爬行和抖动现象;与铸铁的动摩擦因数为0.03~0.04,预注润滑时摩擦因数为0.05;干摩擦时摩擦因数为0.06;软带的使用性能与结构和粘接质量有关。

2)改性F4-青铜-钢背三层复合自润滑板的规格及性能见表19-94。

表19-94 改性F4-青铜-钢背三层复合自润滑板的规格及性能

3)HNT、FT、JKC系列耐磨涂料的性能见表19-95。

表19-95 HNT、FT、JKC系列耐磨涂料的性能

(4)摩擦片 这类制品是指在制动器、离合器等装置中所用的摩擦片(带)状元件。对这类制品选用的摩擦材料有很高的性能要求,主要体现在以下几方面:

●摩擦性能方面要求具有适度的摩擦因数;动、静摩擦因数差值小;摩擦因数在工作时受温度、压力和速度变化的影响小;摩擦因数值稳定,波动小,波动值平均不超过±15%(干式)和±20%(湿式)。

●耐磨性能方面要求耐磨性好,使用寿命长,树脂型摩擦片磨损率≤(6~12)×10-5mm3/(N·m)。

●极限[pv]值方面要求极限pv值高,干式摩擦离合器用摩擦片的[pv]=2~2.5MPa·m/s。

●耐热性方面要求能承受高温摩擦热的作用而不发生明显的变形和炭化,导热性好,热容量大;不发生咬合,不擦伤对磨制品。

●力学性能方面要求强度高;耐压缩,抗剪切好,抗拉伸。

●耐蚀性方面要求:耐油、水等介质腐蚀,且不影响摩擦性能。

●其他方面,如噪声低、无振动、无异味、无污染物产生、工艺性好、成本低等。

摩擦材料的选用与摩擦器的设计结构和工作条件有密切的关系,应根据设计计算的数据选用适当的材料。传统材料常用淬火钢、铸铁、青铜、铜(铁)粉末冶金、石墨或石棉、纸基等复合材料。塑料摩擦片宜用于中、低负荷及中、低工作温度场合,现举例介绍如下:

1)填充PF摩擦片。树脂常用甲阶热固性苯酚甲醛树脂(甲酚甲醛树脂少用)或EP改性PF;固化剂常用六次甲基四胺(7%~12%,质量分数);固化促进剂常用氧化镁及氧化钙;改性剂用橡胶(2%~8%,质量分数)、纤维用石棉(或棉纤维、金属纤维、碳纤维);填料还有F4、硅油等有机物,改进摩擦性用MoS2、石墨,重晶石可改进耐磨性,用金属粉或氧化铝可改进导热性等。其具体配方(质量份):PF树脂10~15、石棉纤维30~50、橡胶2~10、金属粉2~25、重晶石10~20、摩擦粉0~10、MoS20~5、石墨1~5、氧化铝0~2、氧化镁/氧化钙0~5、硫化锑0~5、瓷土/石粉0~10。

2)改性PI摩擦片。其配方(质量分数):PI87%;润滑剂(固体F4、石墨、MoS2)、液体硅油、润滑油和机油合计13%。此配方制品的摩擦因数为0.11,磨损率可降低10倍。

3)半金属摩擦片。由于石棉类填料有致癌嫌疑,所以目前又开发了用金属纤维增强的酚醛塑料片,又称为半金属摩擦片。

半金属摩擦片具有优异的耐热性和力学性能,摩擦因数大,磨损率低,是目前国内外积极开发的新型摩擦片材料。半金属摩擦片的性能指标:密度为3g/cm3,摩擦因数大于0.4,体积磨损率小于6×10-7cm3/(kg·m),在350℃下制动有效。半金属摩擦片中的金属增强材料为钢纤维和铁粉,起到增强和耐热的作用,在配方中金属成分的含量达到一半左右,树脂要选用耐热、耐磨、对金属纤维粘接性好的改性酚醛树脂,具体配方见表19-96。

表19-96 半金属摩擦片的典型配方(质量分数,%)

(5)齿轮类制品的选料 齿轮类制品有齿轮、齿条、蜗轮蜗杆等。这类制品用料要求有弯曲强度及刚性、耐弯曲疲劳、低摩擦因数、耐磨损、自润滑性或耐润滑油腐蚀性、耐热及尺寸稳定性等性能。用塑料制作的齿轮类制品不宜用于较大的载荷、太高的温度和要求高尺寸精度的场合。但塑料齿轮具有传动平稳、噪声小、吸振、防冲击、无润滑或少润滑、加工方便及耐蚀性好、质量轻、起动惯性小等优点,可广泛用于中低载荷的场合。

在选择材料时必须考虑材料的配对情况,它直接影响耐磨性。通常,在无内润滑条件下塑料与钢配对磨耗大,尤其是PC或MPPO与钢配对磨损系数更大;对加入内润滑剂的料,则塑料配对或与钢配对时磨损系数可降低。另外,同一种塑料配对时其磨损也较大,尤其是无定形PC、MPPO自己配对时磨损量更大。此外,当负载增大时塑料齿轮的磨损量也增大,而且塑料配对的磨损量比钢与塑料配对的也更大,所以重载大的大模数塑料齿轮用石墨/F4改性塑料为宜。用钢与热塑性塑料配对的磨损量比塑料配对的小,也比钢与硬质热固性塑料(如MF)配对的小,但比MF/MF配对齿轮的磨损量大,因此选料时必须考虑选用合适的配对材料。

工程塑料齿轮在使用时与之啮合的配对方式有三种:

1)两只齿轮均采用同种工程塑料。由于导热条件较差,而且同种工程塑料之间的摩擦力较大,因此容易发热咬死。

2)两只齿轮中,一只用工程塑料,另一只用金属。它改善了导热性,摩擦力小,磨损少,充分发挥了工程塑料的特性,是常用的形式。

3)两只齿轮采用不同的工程塑料。如果选材得当,可减少摩擦和磨损,并适用于要求耐腐蚀的工作条件,但不能根本解决导热不良的问题。

另外,齿轮选料还应考虑齿轮的转速及工作温度和传动特性的要求,转速高,工作温度高的场合应选用耐热及散热、传热性好的材料和结构,防止滞后热效应发生热软化。

塑料齿轮的传动效率较低,钢/塑配对有油润滑时η=95%,效率稳定。没有润滑剂时,钢/塑料齿轮传动视塑料品种,η为91%~95%。塑料/塑料齿轮无润滑啮合时η为90%~94%。在无润滑时,传动效率还随负载,特别是齿轮传动线速度有波动。不同材料配对时的传动特性见表19-97。

表19-97 塑料齿轮传动的特性

(续)

早期用于齿轮的材料为布基酚醛塑料,它具有耐磨、自润滑、吸振及消声等作用,但其加工困难,又耗费大量棉布,近年来大量选用工程塑料,甚至是玻璃纤维增强工程塑料。

常用的齿轮材料有:PA6、PA9、PA11、PA66、PA1010、PA610、MC5(浇注尼龙)、GFPA、POM、PC、MPPO、PI、GFPET、GFPBT、PPS、UHMWPE及布基酚醛等。

各种齿轮用材料的性能特点及适用范围见表19-98。

表19-98 各种齿轮用材料的性能特点及适用范围

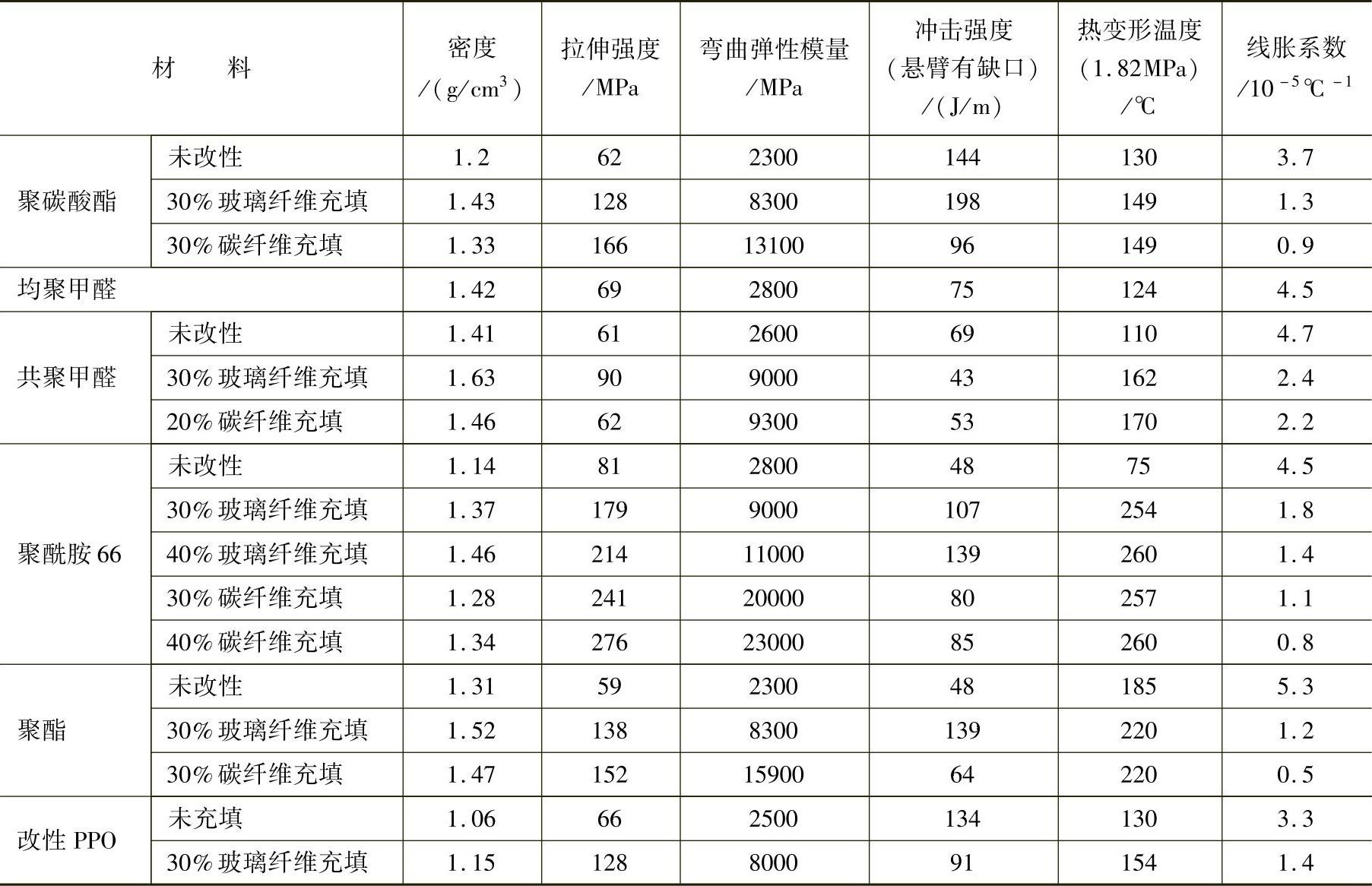

由表19-97可见,结晶型材料的性能优于无定形料,但后者成型收缩小,尺寸精度较高。另外,单一纯塑料在强度方面尚稍逊,所以目前还常采用玻璃纤维或碳纤增强塑料制作齿轮,可有效地提高强度、模量及工作温度,且可降低热膨胀系数及成型收缩率,改善摩擦和磨损特性。其常用增强塑料的性能见表19-99。目前常用的填充改性塑料也很多,如用POM与F4、硅油、石墨等组成的超润滑POM齿轮塑料等都具有优异的摩擦和磨损特性。

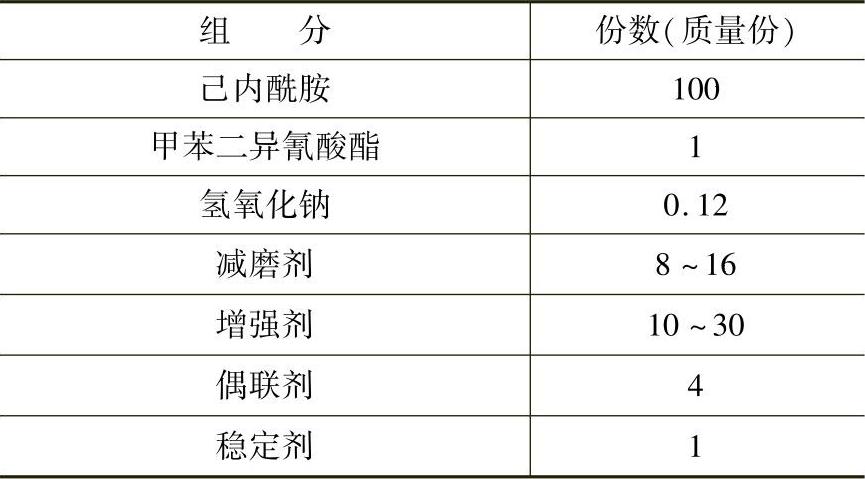

另外,选料时还需考虑齿轮的精度要求和齿轮加工方法,如采用棒、板材机械加工成型的齿轮精度较低;而采用注射、压制成型的齿轮精度较高,需选用尺寸精度较高的塑料。大型齿轮常采用MC5尼龙浇注成型,其配方见表19-100。

表19-99 热塑性塑料被增强的性能数据

注:材料中的百分数为填料加入的质量分数。

表19-100 聚己内酰胺浇注尼龙配方

(6)传动螺母制品的选料。在机床丝杠和阀门杆中常用塑料螺母与金属螺杠组成摩擦副结构。螺母用料应对螺杆(丝杠)不起磨损作用,应有较高的拉伸强度、弯曲强度、剪切强度和刚性;耐磨性要好,摩擦因数要低;要耐热,不致因使用过多而变形或产生爬行而影响传动精度和传动特性。传动螺母过去常用青铜制作,现在可采用POM、PA、CP等工程塑料代替。塑料传动螺母加工方便,可实现少油润滑,使用效果良好。塑料螺母常用塑料的特征见表19-101和表19-102。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。