前面各节主要介绍了常规注射成型制品的结构特点,这里补充介绍薄壁成型、气辅注射成型、模压成型制品的结构特点。

1.薄壁成型制品的结构特点

薄壁塑料产品,目前没有一个统一的标准。一般有下述三种定义:①流动长度与厚度的比值大于100;②制品壁厚为0.5~0.8mm的为薄壁制品,小于0.3mm的为超薄壁制品;③壁厚为0.5mm以下的平板状制品,或在连接处带有厚度为0.1mm的塑料制品。

从传统的厚壁转变为薄壁的产品,意味着设计规则也要进行相应的改变。薄壁产品最重要的是刚度的设计,因为挠曲刚度与壁厚的立方成反比,因此必须通过刚度的增加来补偿壁厚的减薄。

合理使用材料,包括使用高性能的工程塑料和纤维增强塑料,是提高薄壁产品刚性的一个方面,为满足冲击刚性的要求,冲击强度值应不小于640J/m;从产品设计角度,则可以通过形状和结构设计以及元件的组合来达到增加刚性的目的。

加强筋的设置对增加薄壁产品的刚性是最有效的手段。由于薄壁注塑工艺使用较高的压力,使得加强筋厚度允许比传统注塑件更厚一些,例如壁厚小于1.0mm时,加强筋可与产品壁厚相等,而传统注塑件加强筋壁厚应小于标称壁厚的60%。

为了适应对薄壁产品的耐冲击要求,产品的外壳可设计成能通过变形来吸收冲击负荷的弧形面。

采用搭扣结合、螺丝紧固、超声焊接、化学粘接、增设嵌件等连接方法的组合件设计,也可以用来提高产品的刚性。

薄壁产品设计中另一个不可忽视的规则是,由于薄壁注塑件的模塑收缩率较小,所以应提高加强筋、凸台及折边这一类特征件的斜度角。

2.气辅注射成型制品的结构特点

气辅注塑制品是采用气体辅助注射成型技术生产的产品。这种新技术是为了克服传统注射成型的局限性,而自20世纪90年代开始快速发展起来的。与普通注射成型比较,这种新技术增加了一个气体注射阶段。基本原理是,先向模具型腔内注入塑料熔体,然后按设定的时间,向熔体中心注入压缩气体(一般为氮气),在气体的作用下熔体被推动和充填到模具型腔的各个部分,然后是气体进行保压,使熔体紧贴模具型腔内壁,保持模塑件的尺寸稳定,待熔体冷却后,气体排出,至此产品完成了一个生产周期。

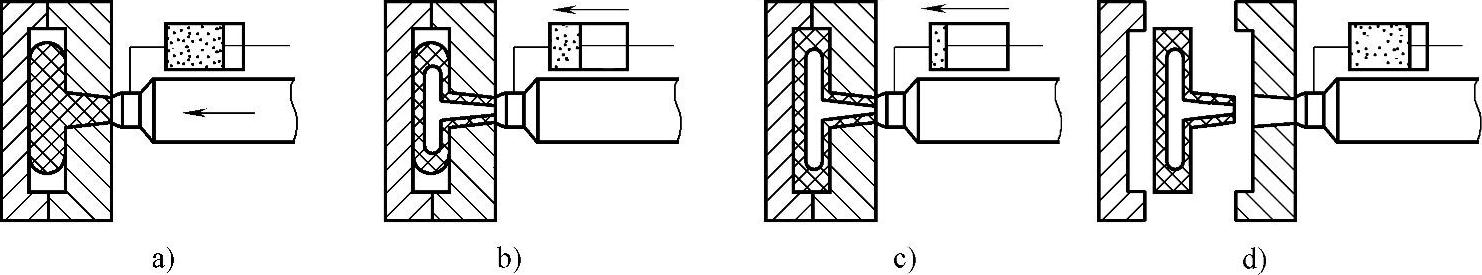

气辅注射成型法可分为标准成型法、副腔成型法、熔体回流成型法和活动型芯法四种,图19-71所示为标准成型法成型过程示意图。

图19-71 标准成型法成型过程示意图

a)注入塑料熔体 b)注入气体 c)保压冷却 d)制品脱模

(1)气辅注射成型的过程 可分为如下六个阶段:

1)塑料注射阶段。这一阶段与普通注塑相似,以定量的塑料熔体注入到模具中充填部分模腔,具体的注射量由经验或计算机模拟充模来确定(一般为50%~80%),以确保在注入压力气体时不会把熔体表层吹破,并且获得一个理想的充气体积。

2)切换延迟阶段。塑料熔体注射阶段到气体注射阶段之间的延迟过程。

3)充气阶段。从气体开始注入模腔到整个模腔充满的时间。向模腔中注入不活泼气体(通常是氮气),气体压力必须大于塑料熔体的压力,以便使制品形成中空状态,气体压强通常为2.5~30MPa。由于气体沿流动阻力最小的路径,从高压处向低压处流动,在厚截面中心形成中空气道。这一阶段起着非常重要的作用,它直接影响制品最后的质量,气体辅助注塑成型的许多成型缺陷(如气穴、吹穿、欠注及气体渗入薄壁部分等)都发生在这一阶段。

4)气体保压阶段。在模腔充填完毕后,气体压力保持不变甚至略有升高对成型制品进行保压,以补偿因物料冷却而引起的制品收缩。由于气体由内向外对塑料加压,从而使制品外表面始终紧贴模腔内壁,在制品较厚部分的外表面不易形成凹陷,提高了制品表面质量。

5)气体回收阶段。随着冷却过程的完成回收气体并泄压至气体入口压力为零,大约70%的气体可以回收。

6)脱模顶出阶段。当制品冷却到具有一定的刚度和强度后脱模顶出。

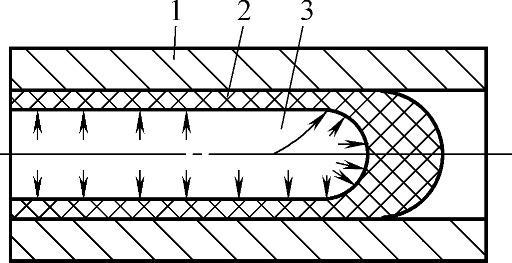

当熔料注入模腔后,先接触模壁的料被冷却,温度下降,粘度升高,表面张力也增高,而模腔中心部位的料温度仍很高,热损失少,粘度也低,因此将经精确计算量的压力气体注入时,即可从制品较厚的部分形成中空,且将熔料推向模壁四周,保持完整的外形,制成所要的成型制品。熔体和压力气体在模腔内的流动示意如图19-72所示。

图19-72 熔体和压力气体在模腔内的流动示意图

1—模具 2—熔料 3—压力气体

(2)气辅注射成型的特点 普通注塑工艺很少能将厚壁部分和薄壁部分结合在一起成型,而发泡注塑的缺点是制品表面易形成气泡。气辅注射成型与上述两种成型方法相比,具有以下优点:

1)注射压力及锁模力降低,可降低设备费用。因熔料在气体压力下填充型腔,缩短了流动注射流程,且只要相对较小的气压即可将熔料紧贴模壁,故型腔压力小,锁模力可比普通注射成型小25%~90%。

2)生产周期大大缩短。与普通注塑相比,气辅注塑成型由于厚截面制品中空,散热冷却快,从而缩短了冷却时间,使成型周期大大缩短。

3)由于注射压力小,熔体内部各处气压相同,模腔内各部熔体受压均匀,保压冷却时残余应力小,减少了翘曲变形,制品尺寸精度及表面质量高。另外,熔体在气压下紧贴型面,故表面不会出现缩痕,废品率低。

4)由于壁厚部分设置气道,因此制品厚度不受普通注射的限制,放宽了制品设计的限制,可制作壁厚薄差异较大的制品。另外,可设计芯部含气道的加强筋,可在不增加制品质量的情况下,制作高强度和高刚性的制品,且可节省材料。

5)降低了对模具材料的要求,可减少或消除由于多浇口造成的熔接线。

6)材料的适用性好,基本上所有用于注塑的热塑性塑料都可用于气体辅助注塑成型。

7)可把普通注塑需多个零部件组装而成的制品,重新设计成一体,并一次成型,从而增加了产品设计自由度和产品生产的集成化程度。

8)尽管可少用或不用加强筋,而采用中空框式截面来提高惯性矩和刚性。但对某些塑料,特别是玻璃纤维增强的塑料,气道周边的塑料材料的弹性模量和拉伸强度有所下降。

(3)气辅注射成型的适用范围 气辅注射成型可适用于加工大多数热塑性塑料和酚醛、脲醛、三聚氰胺/甲醛、三聚氰胺/酚醛、不饱和聚酯树脂、环氧树脂等热固性塑料,其适用加工的制品可分为如下三类:

1)厚的棒状类制品,如座椅扶手、汽车门把手、转向盘、窗框、高尔夫球杆、网球拍、轮子等。

2)大型平板状制件。普通注射成型的平板状制件容易翘曲变形,而气辅成型制品由于中空结构不易翘曲变形。为了提高强度,可以加强筋作为气体通道。这一类产品有计算机面板、电视机外壳、汽车仪表盘、汽车前后挡板等。

3)大型的厚薄不均的复杂注塑件,如汽车保险杠、各种家用电器外壳、塑料家具、装饰件等。

(4)制品的结构特点 气辅注射成型热塑性塑料制品结构特点如下:

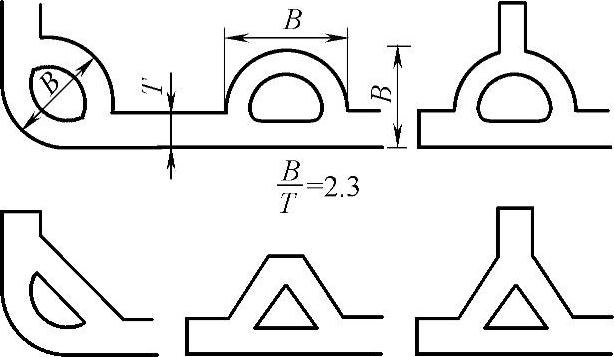

1)在制品厚壁中心部位设置供注入气体的通道(又称气道),如图19-73所示。

2)几何形状。棒状制品外部轮廓最好为圆形或接近圆形,以防止熔体分布不均,避免在熔料缝处开设气道。正方形轮廓制品应避免尖锐的边线和转角,转角处应用较大的圆弧半径过渡,可避免气道外围塑料厚度差异过大,如图19-74所示。

图19-73 常见的气道形式

图19-74 气道拐角和截面变化的设计

a)改进前壁厚不均匀 b)改进后壁厚均匀(https://www.xing528.com)

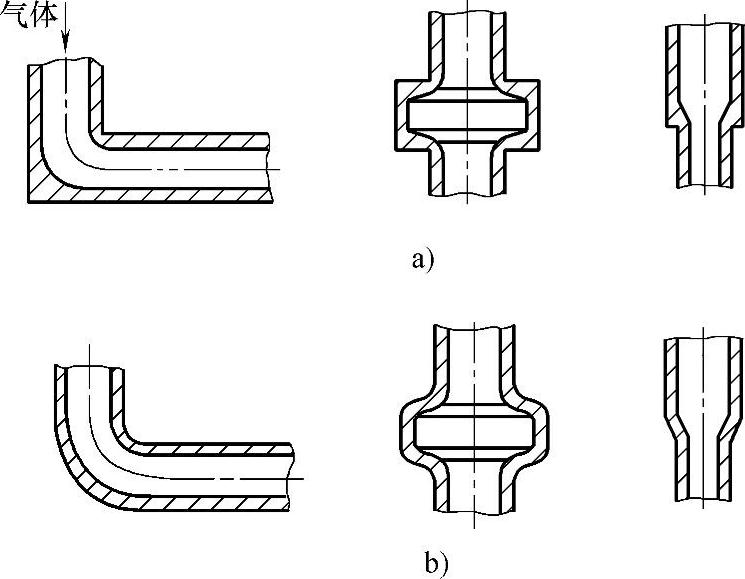

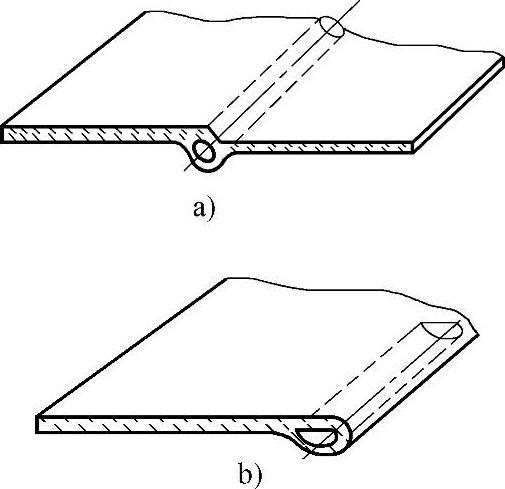

板状制品在壁厚薄过渡处应设气道,使壁厚平稳过渡,如图19-75所示。其中图19-75b所示的结构还具有增强边缘强度和刚性的作用。

图19-75 板状制品的气道设置

a)气体通道设置于厚薄过渡处 b)增加制品边缘的强度和刚性的气体通道设置

另外,对于板类注塑件,制品的厚壁处不应是最后充满的部位。物料应该由薄窄的截面流向厚壁。塑料欠注的最佳位置,应流动分析确定。气流也沿着薄壁向厚壁推挤。高压气流总是沿着阻力最小方向流动。型腔结和空隙,预注塑料熔体的分布,影响气流推进。要防止气体冲破塑料壁层。只有气体单为补偿塑料壁的收缩时,才可将气体直接引向厚壁。

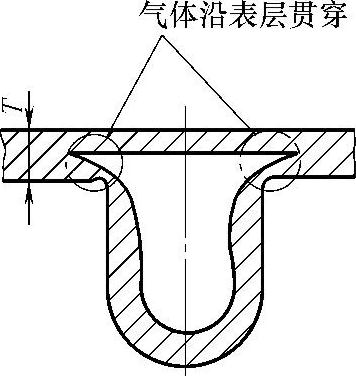

3)壁厚。不同的气体通道,壁厚可以不同。但气道周边的壁厚应大到足以使气体能在塑料气道中通过。整个制品的基体壁厚不可太厚,以免出现图19-76所示的气体穿入壁厚。制品的基体壁厚也不可过薄,以免出现气体被密封,不能形成沿气道流动。气道周边的壁厚应该均匀,如图19-77所示,有助于气体推进。气辅注塑的板类制品的基体壁厚应该在2.5~3.5mm为宜,不能超过4mm。气辅成型的制件的厚度一般为3~6mm,在一些流动距离较短或尺寸较小的制件中,壁厚还可以设计得更薄,如1.5~2.5mm,对于非气体通道的平板层而言,壁厚不宜大于3.5mm,有气道部分的制件表层厚度不超过3mm,而气道的高度应至少为表层壁厚的2倍。应尽量避免两气道相互交错,否则会造成气体压力不足,流向紊乱。各气道应分离,单独充气。便于控制各气道注气时间和压力,确保塑料完全充满型腔。

图19-76 气体穿入塑料件的基体壁厚

图19-77 气道周边壁厚均匀改进

a)h=0.5T基体壁厚 b)l/b=1.5~2,h=0.5T

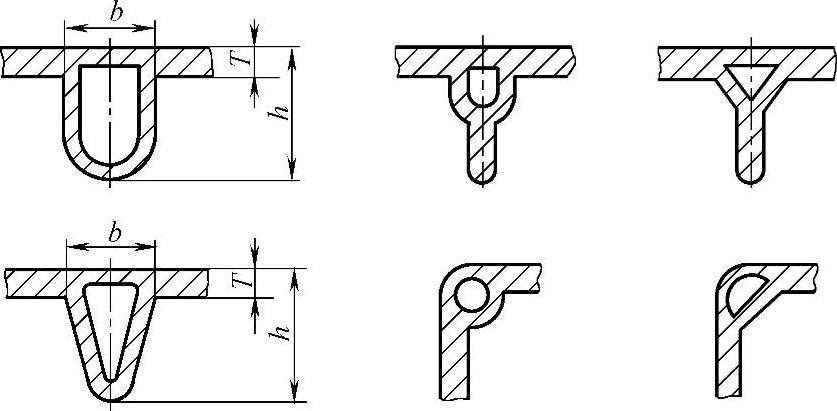

4)气辅注射制品可设置中空加强筋,如图19-78所示,可有效地提高制品的强度及刚性,加强筋的尺寸举例如图19-79所示,角撑板加强筋如图19-80所示。可在两壁拐角处设置中空筋板。

一般加强筋厚度(见图19-79中的a)为相连壁厚的2~3倍,高度(见图19-79中的b)不小于壁厚的3倍,过渡圆角半径为壁厚的1/2,侧面脱模斜角为1°。

图19-78 加强筋内设置气道

(h/T=2~3;h/b=1.5~3)

图19-79 加强筋尺寸举例

a)普通筋a和b=(2.5~4)T T=2.5~3.5mm b)高筋c=(0.5~1)T a和b=(5~10)T

图19-80 角撑板加强筋

a)传统注塑中的设计 b)气辅注塑中的设计

3.模压成型制品的结构特点

模压成型主要用于制作热固性塑料制品,但现也用于加工一些熔融温度高、流动性差、粘度大、不易采用注射成型加工的热塑性塑料,如UHMWPE、PT-FE、PCTFE、PVDF、PVFZ、FEP、ETFE、PI(包括均苯PI、醚酐型PI、PAI、顺酐型PI)、AP、PEEK、PPS等。

对热固性塑料而言,模压成型时制品内应小,不易翘曲变形,取向均匀,异向性小,尺寸稳定性好,制品光整度高,但不宜制作复杂形状的制品。

(1)制品结构特点 模压制件的设计与注塑件的设计原理基本相同,但也有以下些许差别:

1)壁厚方面。热固性模压制件的常用壁厚为1.5~4mm,大型塑件壁厚可在10mm以上,采用纤维增强的制件,因原料流动性差,应有较大的壁厚,且壁过薄,纤维含量少,会影响制件的使用强度。壁厚还随制件深度的增加而加大,通常深度每增加100mm,壁厚增加1mm。

模压制件的壁厚可能情况下应均匀一致,如有壁厚变化,最好控制在2∶1,而且要逐步过渡或圆弧连接。

2)脱模斜度方面。模压制件的脱模斜度,一般取0.5°~1°,条件许可的情况下,尽量取大一些。对杯类或容器一类有一定深度的制件,内壁的斜度比外壁稍大。

3)圆角半径方面。塑件内外表面的转折处,应设计圆角,但内圆角半径不应小于0.25mm,外圆角半径不应小于0.5mm,一般可选择壁厚的0.5~1.5倍。

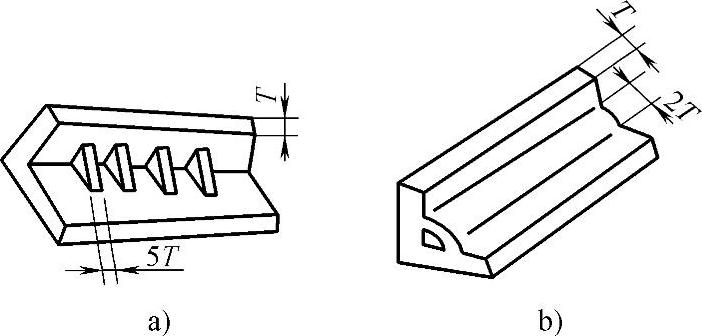

4)加强筋方面。流动性差的纤维增强制件,可取较大宽度的筋和圆角半径,加强筋根部宽度可取壁厚的0.6~0.8倍,圆角半径取壁厚的1/8~1/4。另外,可在加强筋上设计2°~5°的脱模斜度。当加强筋高度超过壁厚3倍时,成型困难,最好设计成两个以上较短的加强筋,筋距宽度大于加强筋底部宽度的2倍。

5)孔。模压制品最小孔径为3~4mm,不通孔最大孔深为孔径的2~2.5倍,通孔最大深度小于孔径的4倍,最好采用台阶式孔,如图19-38b所示。当孔径为3~12mm时,孔边到制品侧壁及边缘的最小距离为2.5~5mm;两孔边最小距离为2.5~6mm。螺纹孔一般应采用标准螺纹,不宜用细牙螺纹,深度为孔径的2~2.5倍,侧壁应有足够的厚度,防止拧入螺钉时破裂。

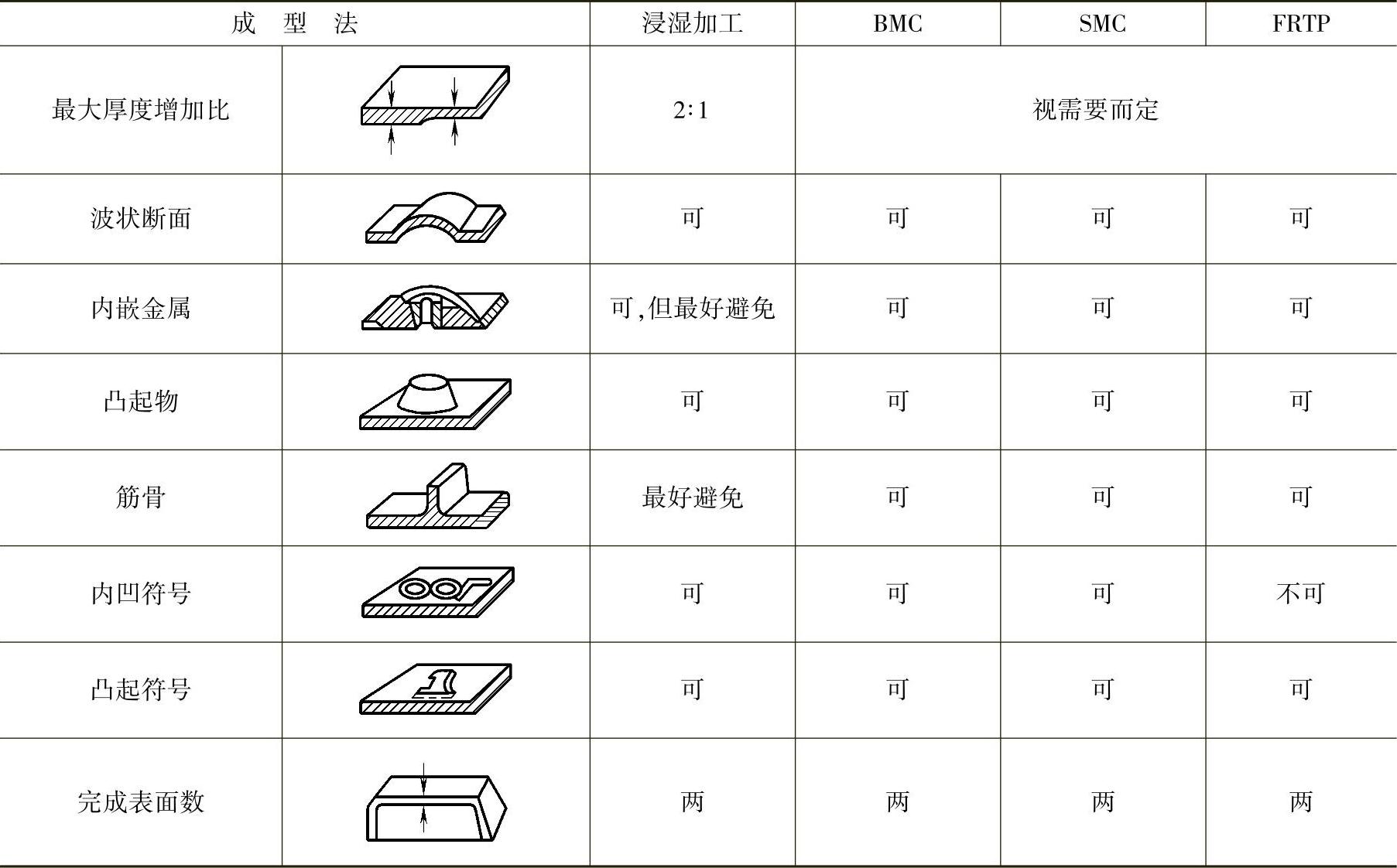

(2)具体结构举例 不同成型工艺的结构设计要求见表19-55。

表19-55 各种成型法对产品设计要求的比较

(续)

注:1.浸渍加工:补强玻璃纤维遍布在成型模上,倒入液态树脂混合,再予以加压加热成型。

2.团状模塑料(BMC):混合了热固性树脂、填充剂及补强玻璃纤维,常先以挤出法制成圆木状或长条状以利后续的模压成型、树脂传递模塑成型(需要精确的制品厚度时)或注射成型。

3.片状模塑料(SMC):大多为不饱和聚酯与玻璃纤维混合成为糊状于两PE膜中间,经输送带上的滚轮压挤成为片状,然后加工成型,特别适用于大型品的制造。

4.热塑性玻璃纤维增强注射成型(FRTP):其加工方法与注射成型类似,一般玻璃纤维含量为20%~40%。①1in=25.4mm。

4.导电塑料制品的设计

用注塑机成型的导电塑料产品已有广泛的应用,由于采用的原材料的物理性能、流动性能以及其他性能均与普通塑料原料有所差异,且其成型条件也有所不同,所以产品设计应注意以下几点:

1)壁厚设计。导电塑料产品的壁厚因制品形状、大小不同而设定,一般设定以2~3.5mm为宜。从保持导电性能长期稳定性考虑,壁厚应在3mm以上;前缘部分或小凸起部分应薄些,一般为1~1.5mm,最好不超过1.5mm。棱格部分以及表面流动阻力大的部分应考虑增厚1~2mm。

2)脱模斜度。导电塑料的脱模斜度比普通塑料要大,最好取3°以上,当型腔深度较小时,考虑顶出销的作用,脱模斜度可取0.5°。若在制品外表面加工有花纹,脱模斜度可再适当放大。

3)凸台与加强筋的设计。在设计自攻螺钉的凸台时,外周的壁厚应取2.5~3mm,加强筋的设计可参考普通塑料制品的设计。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。