嵌件是指埋置于制品中的零件,它与制品组成不可拆的组成部分。嵌件常用金属、玻璃、陶瓷、塑料或木材等材料制成,可用不同的方法埋置于制品中。目前最常用的是黄铜类金属嵌件,按不同用途及埋置方法可制成不同尺寸形状的结构,以发挥各种功能。

1.嵌件的主要作用

1)用于各部件之间的连接,如带螺纹孔的嵌件或带外螺纹的嵌件可用于经常拆装的螺纹连接结构,操作方便,与塑料螺纹相比可提高制品的强度和耐磨性。

2)提高塑料制品的强度、磨损寿命、尺寸稳定性和精度等性能,如汽车转向盘、手柄、塑料门窗框等制品内都埋置了金属骨架嵌件,以提高制品的强度和尺寸稳定性;塑料制品配合孔内用金属轴套作嵌件,可提高孔的配合精度和耐磨性。

3)发挥导热、散热作用,如在塑料齿轮或带轮等传动件中央孔内埋置金属轴套或轴作嵌件,既可导热散热,又可提高强度。

4)可用作导电、导磁通路,如在接插件制品中,采用黄铜、铝合金等材料的嵌件作导电零件与塑料作绝缘体即可组成接插件。另外,还可提供耐蚀性及表面装饰等功能。

5)当制品形状复杂、成型困难或使模具复杂时,可将其分解成若干简单的单元,成型后再作嵌件埋置于制品中,从而简便地组成复杂形状的制品。

6)嵌件还可起到减少制品壁厚和内应力的作用,如在制品上设置内螺纹孔时会增加壁厚而导致缩孔和塌坑,拧螺钉时会引发应力,但采用内螺纹金属嵌件时,则可降低不良现象。

2.嵌件的形式及制作

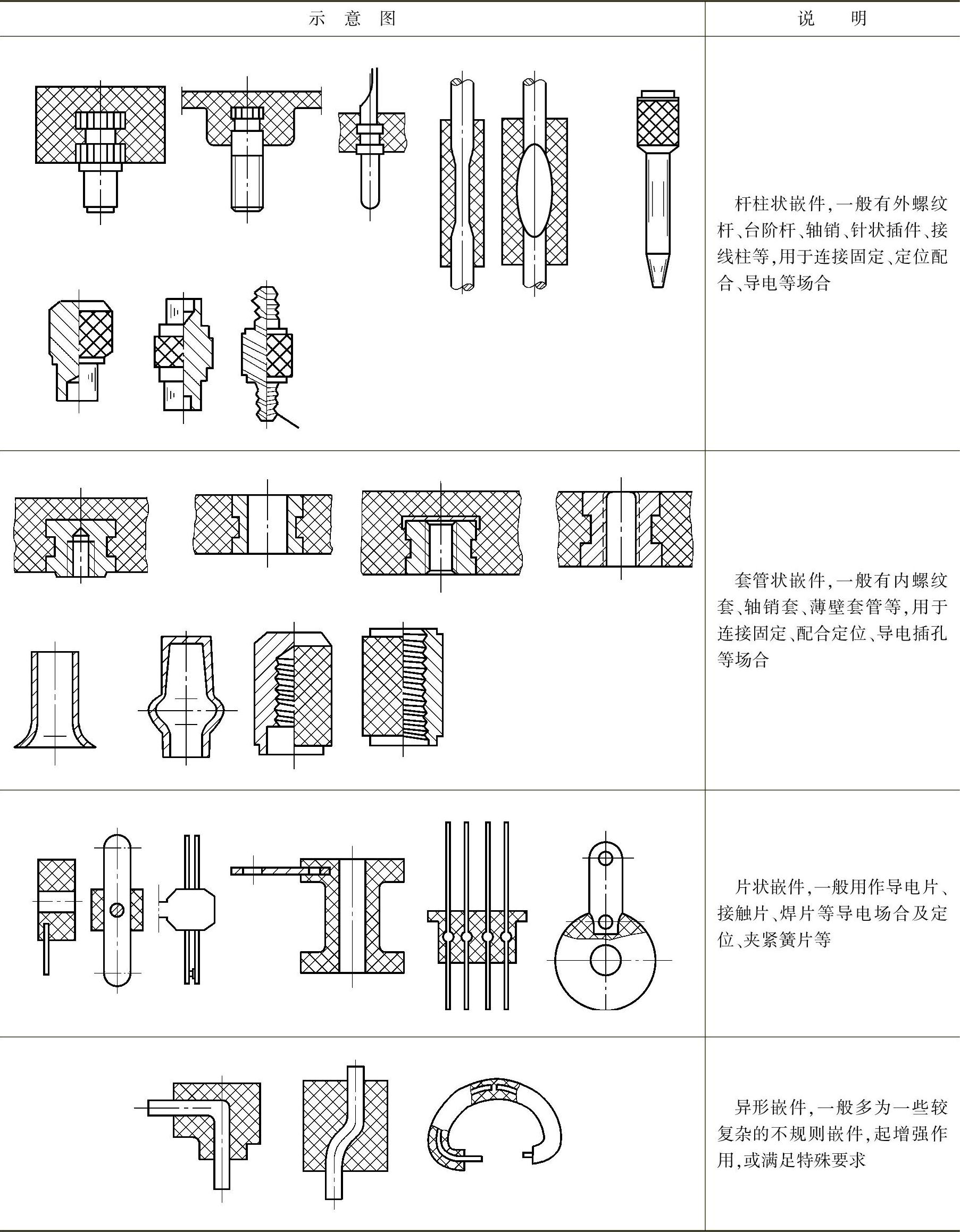

嵌件形状与其工作方式和埋置方法有关,常用的金属嵌件形式见表19-39。

金属嵌件一般是大批量生产零件,有一定的精度要求,保证使用精度及埋置于制品中或埋放于模具中的安装要求。同时,要求结构形状简单对称,便于采用冲压、弯曲、冷锻、滚压、冷轧、冷拉或自动车削等高效率加工,要尽量利用型材以减少和避免金属切削加工。各种形式的嵌件都应该有倒角并去除毛刺,以保证与塑件牢固连接,便于安装于模具中。

3.嵌件的埋置形式

嵌件的埋置形式是指将嵌件埋于制品的方式,可分为直接埋入法和间接埋入法两种。

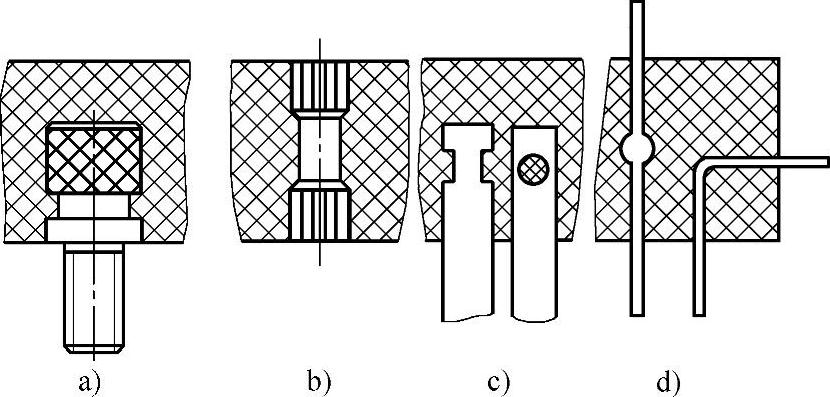

(1)直接埋入法 直接埋入法是指成型制品时先将嵌件埋放在模具中,成型时注入塑料包紧嵌件即可直接将嵌件埋置于制品中。嵌件表面及外形上要制出凹槽、滚花等形状,如图19-48所示,以保证嵌件牢固地与塑件连接。

直接埋入法不仅应用于埋置嵌件,还可用于其他埋置用途,具体方法举例介绍如下:

表19-39 常用的金属嵌件形式

1)塑料封装(塑封)是一种用塑料封闭电子元件的制造方法。塑封使电子元件与环境隔绝,提高电子元件的机械稳定性和电气性能,广泛用于晶体管、集成电路等微型电子器件、电阻和电容等小型电子元件。被塑封电子元器件定位在塑封模具型腔中,塑料通过传递模塑方法注入型腔,加热,固化,开模取出制品。为避免注入熔体损坏电子元器件,模塑压力极低,塑料必须具有极低的熔体粘度和极好的流动性。常用的热固性塑料有环氧树脂(塑封专用料)、有机硅塑料、苯二甲酸二烯丙酯(DAP)等。塑封成型时,为防止元器件变形,必须用专用托架夹住元器件装入模具中。塑封元器件表面溢边去除很困难,因此必须提高模具的尺寸精度,通过开设排气槽或抽真空来提高塑封质量。塑封件示例如图19-49所示。

图19-48 直接埋入嵌件的结构

a)表面滚花 b)圆环槽 c)切口和冲孔 d)压扁和弯折

图19-49 塑封件

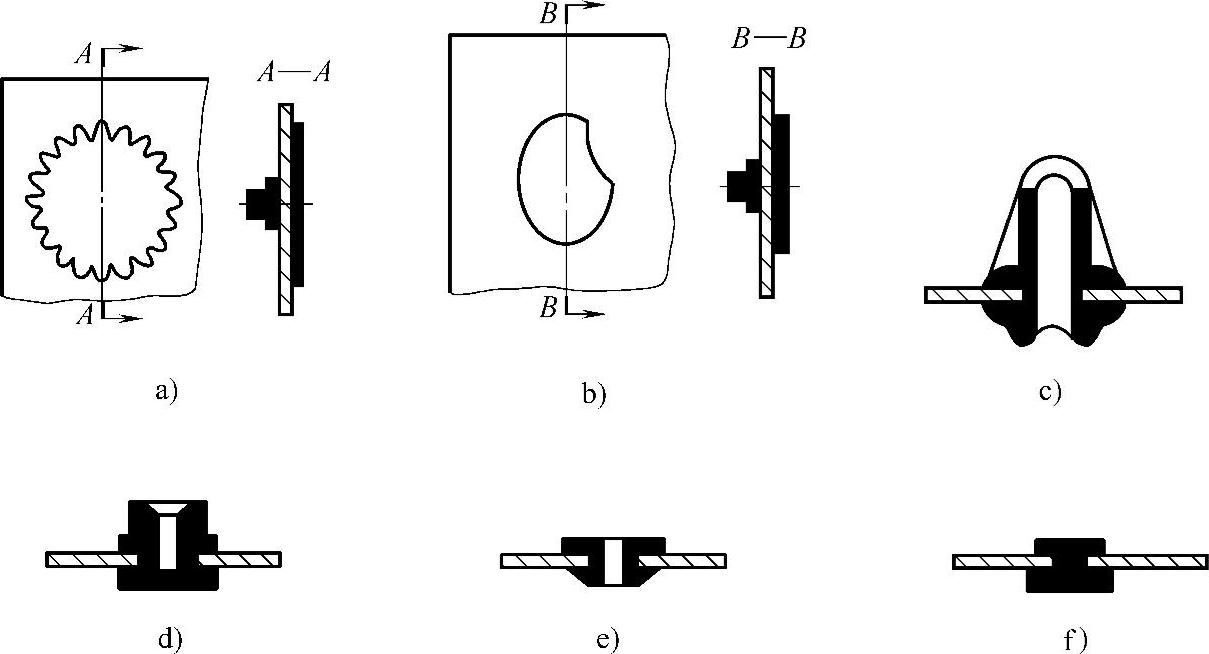

2)外插注射模塑法是指直接在金属板冲压零件的型孔中模塑制成小型塑料件,使金属零件和塑料模塑零件构成不可拆卸的组合件的制造方法。如图19-50所示,这些组合零件中以金属板冲压件为主,塑料件为辅。金属板冲压件的厚度为1~2mm,材料通常为钢或铝,板状冲压件上的型孔预先加工(冲压或钻孔),模塑时使用定位杆将板状冲压件定位在注射模具中。此法还用于制造两种不同品种塑料零件的组合件。

图19-50 外插注射的应用

a)齿轮 b)凸轮 c)短柱 d)轴承 e)衬套 f)凸台

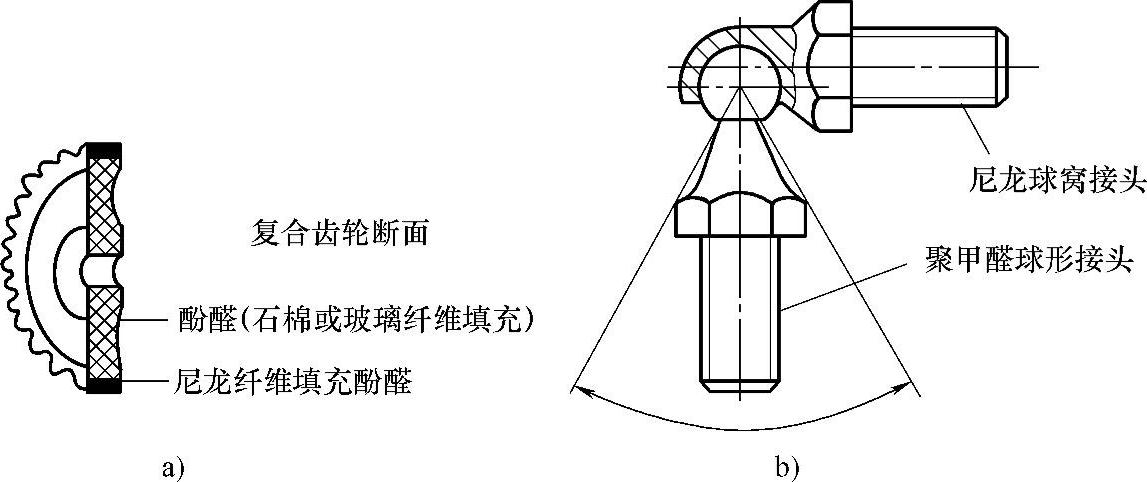

3)复合塑料模塑成型法是指将两种或多种不同塑料通过模塑方法制成复合塑料模塑制品的制造方法。复合塑料模塑制品具有综合性能好的优点。图19-51a所示为复合塑料齿轮,齿轮轮毂的材料是玻璃纤维填充酚醛塑料,轮齿为尼龙纤维填充酚醛塑料。先经传递模塑成轮齿,在模具中已成型的轮齿作为嵌件,再进一步成型轮毂,所得即是复合塑料齿轮。该复合塑料齿轮具有尺寸稳定性好、精度高及轮齿耐磨等优点。图19-51b所示为聚甲醛和尼龙复合活络球形接头,采用两次注射模塑方法成型。

(2)间接埋入法 间接埋入法是将制品与嵌件分开制作,然后将嵌件装入制品的预制孔内采用粘接、热压、折弯等方法埋置于制品之中的制造方法。间接埋入法的具体埋置的方法很多,现举例介绍如下:

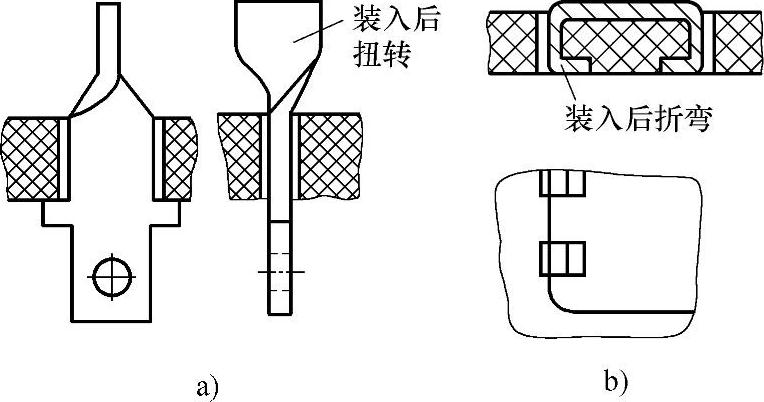

1)装插固定法,此法在塑料件上预留嵌件孔,待塑料制品成型之后把嵌件装固于其中。图19-52a所示为制品成型后再把导电片装入,加以扭转使其卡在制品中。图19-52b所示为在塑料制品成型后装入装饰片,再将其弯折而紧固在制品上。

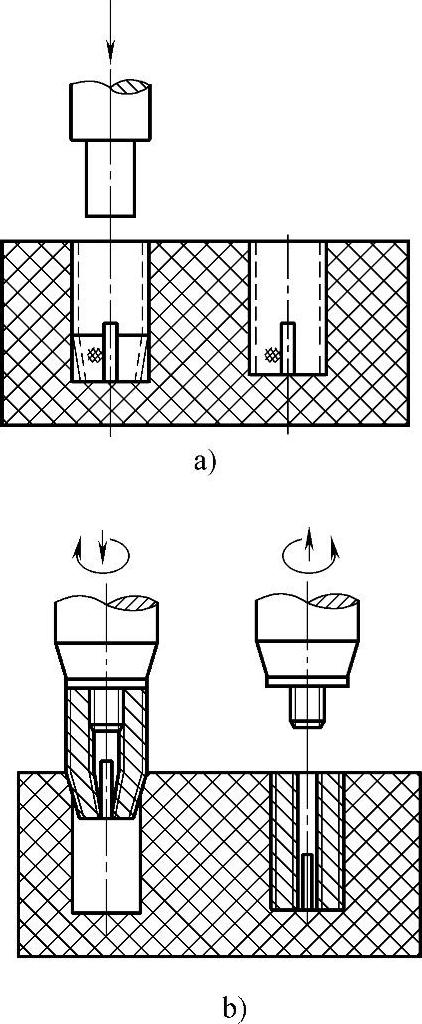

2)压胀固定法如图19-53所示。

图19-51 复合塑料模塑法应用

a)复合塑料齿轮 b)复合活络球形接头

图19-52 装插固定法

a)装入后扭转固定 b)装入后折弯固定

图19-53 压胀固定法

a)压入胀开网纹嵌入制件固定 b)外螺纹旋入胀开,螺纹嵌入制件固定

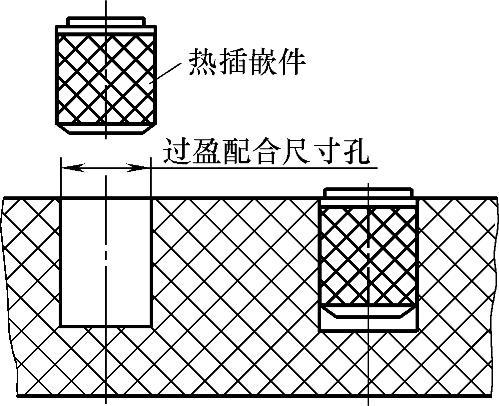

3)热插固定法如图19-54所示,该法利用热固性模塑制品出模瞬时尚热,迅速地将嵌件压入到在制品上预设的成型孔中,并得以固定。热插嵌件操作简单,但不是一种广泛采用的制造方法。热插嵌件必须正确确定塑料的弹性膨胀量,不超出弹性变形范围,以免引起嵌件周围塑料开裂。成型直径公差通过型芯直径公差保证。如果嵌件直径小于60mm,应保证塑料制品上预设的孔与嵌件轴有0.02~0.1mm的过盈量。

热插嵌件只适合于热固性塑料模塑成型,制品成型后开模取出制品,立即将嵌件插入其成型孔中,制品温度下降冷却收缩而箍紧嵌件,此法不适于热塑性塑料模塑制品。

图19-54 热插固定法

(3)粘接固定法 先用机械加工、喷砂、砂磨等方法,使粘接表面粗糙,消除斜度,并清洗去油污后再粘接。粘接时常用环氧树脂胶等,粘接面间应留有单侧间隙0.04~0.06mm。这种方法常适用于装饰的目的,把精制的金属、陶瓷、塑料、玻璃等嵌件装接在小的或薄壁的塑料制品上。

4.嵌件设计注意事项

1)金属嵌件必须具有足够的强度,以保证能承受模塑压力和间接埋置时的装配压力。

2)嵌件结构必须与制品间保持足够的嵌固强度,防止嵌件被拔出、松动和转动。(https://www.xing528.com)

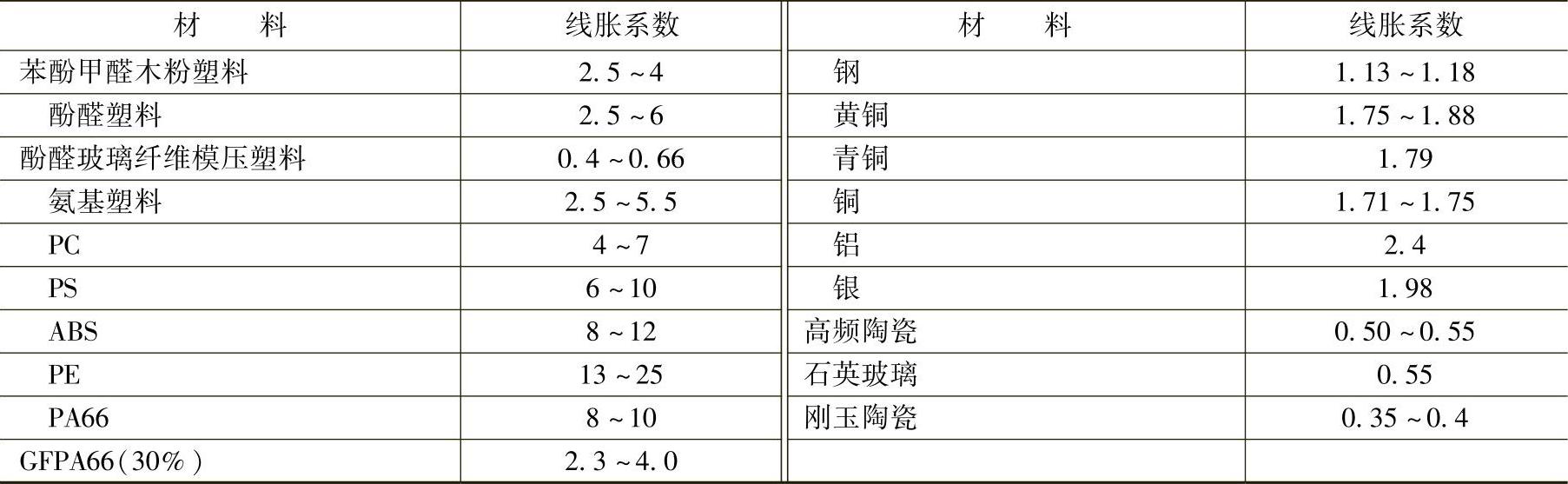

3)嵌件材料与包紧塑料的热膨胀系数应尽可能接近,以免两者收缩率差异较大而产生应力,致使制品开裂。热固性塑料热膨胀系数小,易于与金属嵌件配合。热塑性塑料与金属的热膨胀系数相差很大,两者配合性差。PS、ACR类脆性树脂的配合性更差,不宜采用金属嵌件。另外,PP因易受铜材侵蚀,故也不宜采用黄铜嵌件。几种材料的线胀系数见表19-40。

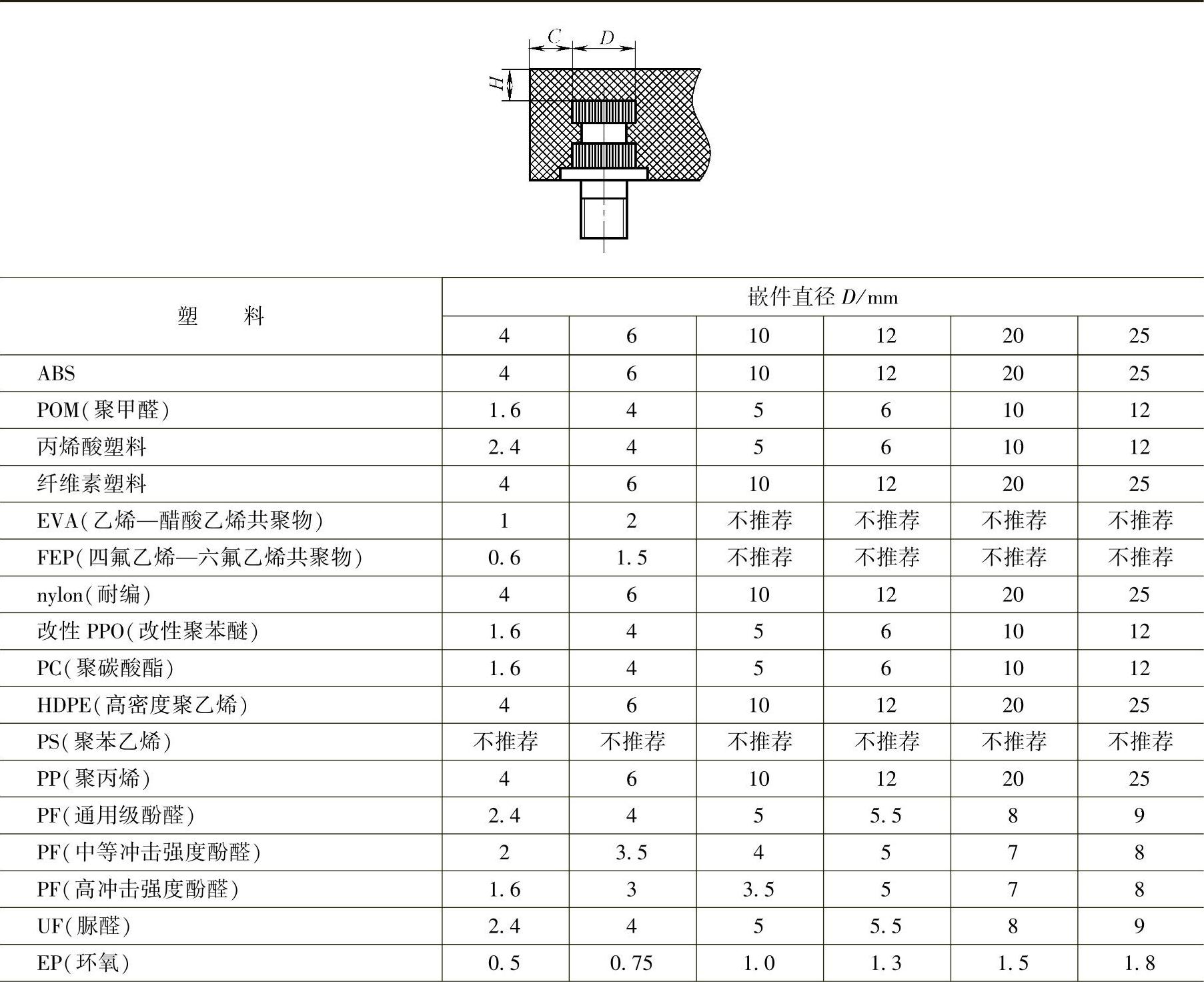

4)包裹嵌件的塑料层厚度不宜太薄,以防止因收缩致使塑件开裂。其最小壁厚推荐值见表19-41所示。

表19-40 几种材料线胀系数(单位:10-5℃-1)

表19-41 不同直径金属嵌件周围最小塑料层厚度C设计推荐值

(续)

5)易老化和易应力开裂的塑料不宜选择埋置嵌件结构。

6)嵌件结构应在成型时便于将嵌件牢固地放置于模具中,对传递及注塑成型的制品,嵌件在模具位置不应对着浇口,以防止嵌件在熔料冲击下发生位移或折弯。嵌件外形边缘应倒角,去毛刺或倒圆角,以利于熔料流动,减少内应力,避免尖角引起制品开裂。

7)如果嵌件在模塑后还需进行钻孔、攻螺纹等二次加工,则其在制品中的位置应便于二次加工。

8)嵌件应尽量采用圆形截面或对称形状,以保证制品收缩均匀。

9)应避免在单边设置嵌件,否则易使制品翘曲或开裂。如果只有一个嵌件,则应尽量设置在制品的中心位置。

10)为制品设置嵌件会使制品及模具结构形状复杂化,也会给成型加工带来麻烦,从而延长生产周期,降低成型效率。因此,选用及设计嵌件结构时要尽量采用简化方案。

5.嵌件的设计

嵌件的设计可包括嵌件结构设计及嵌件在制品中的位置设置两部分。

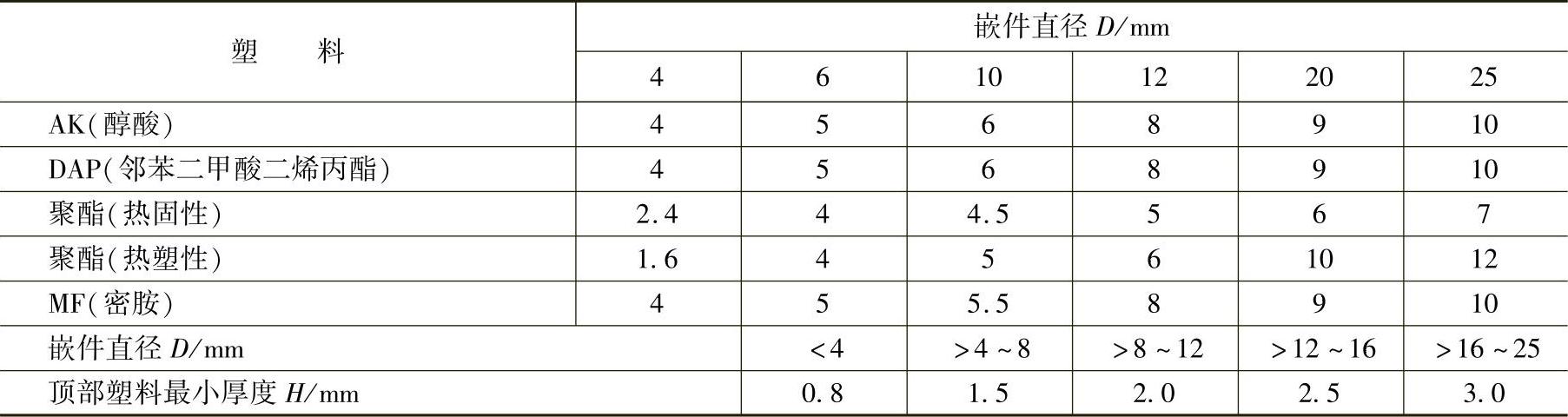

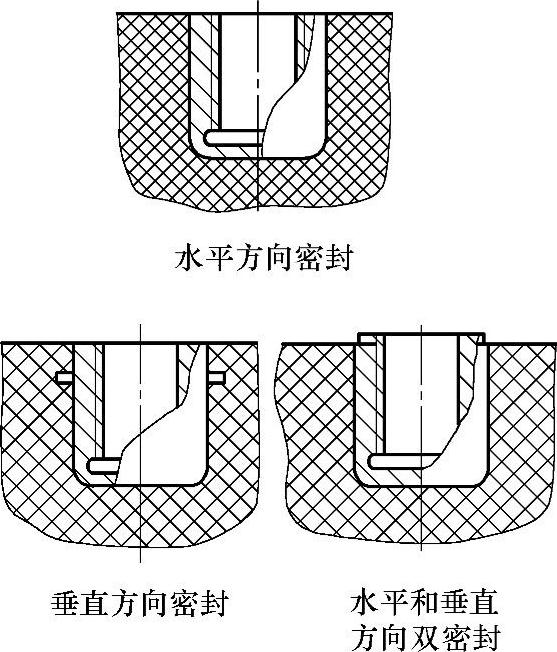

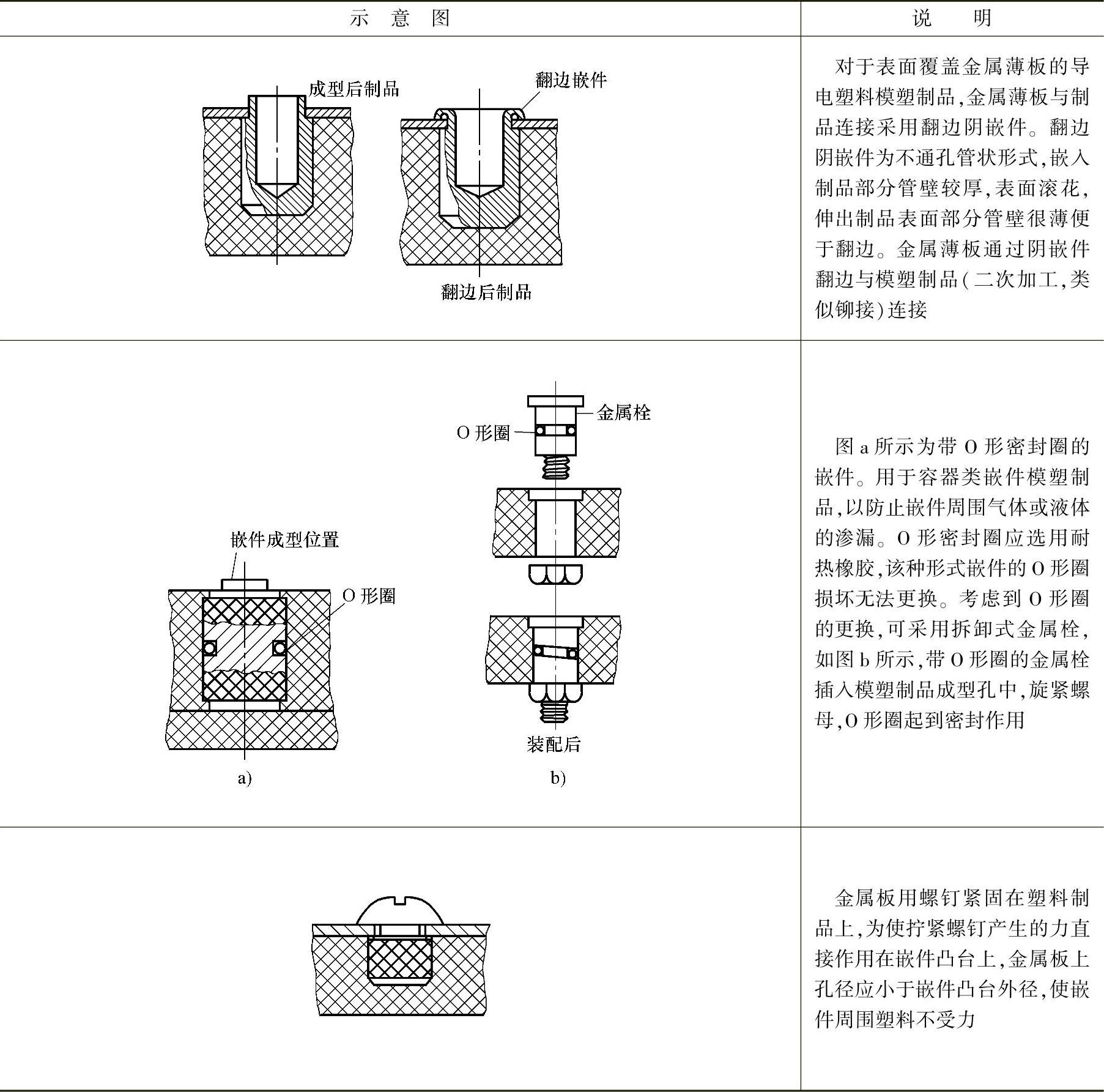

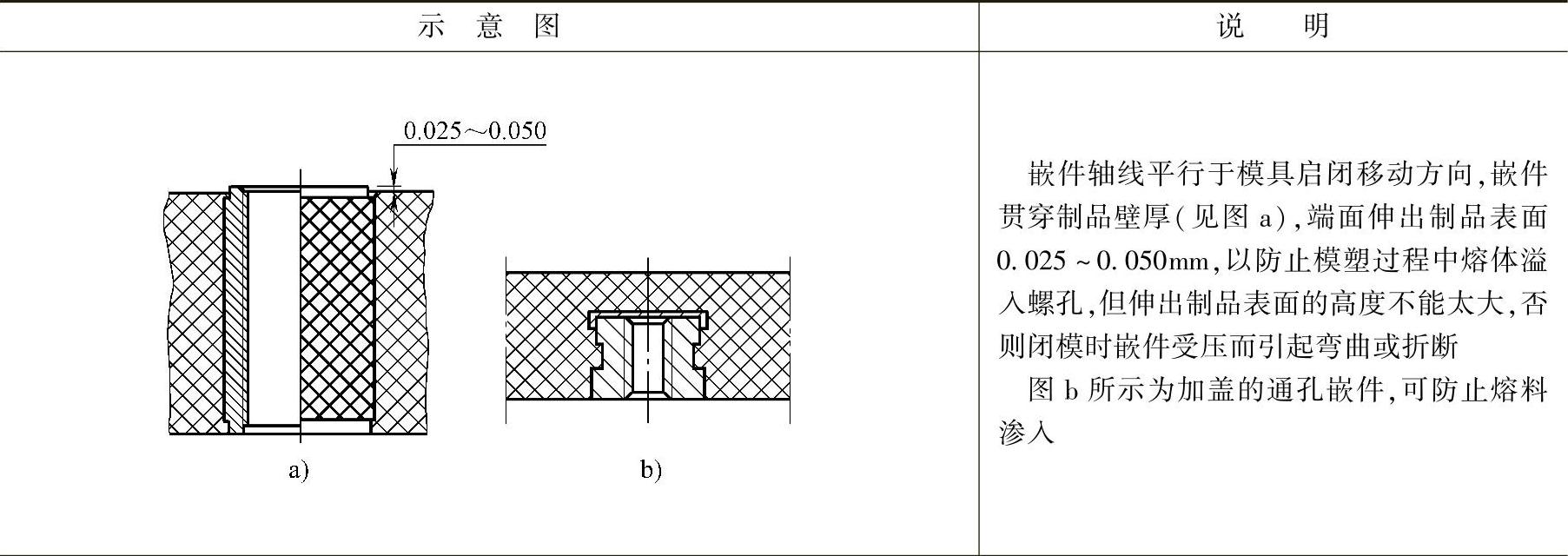

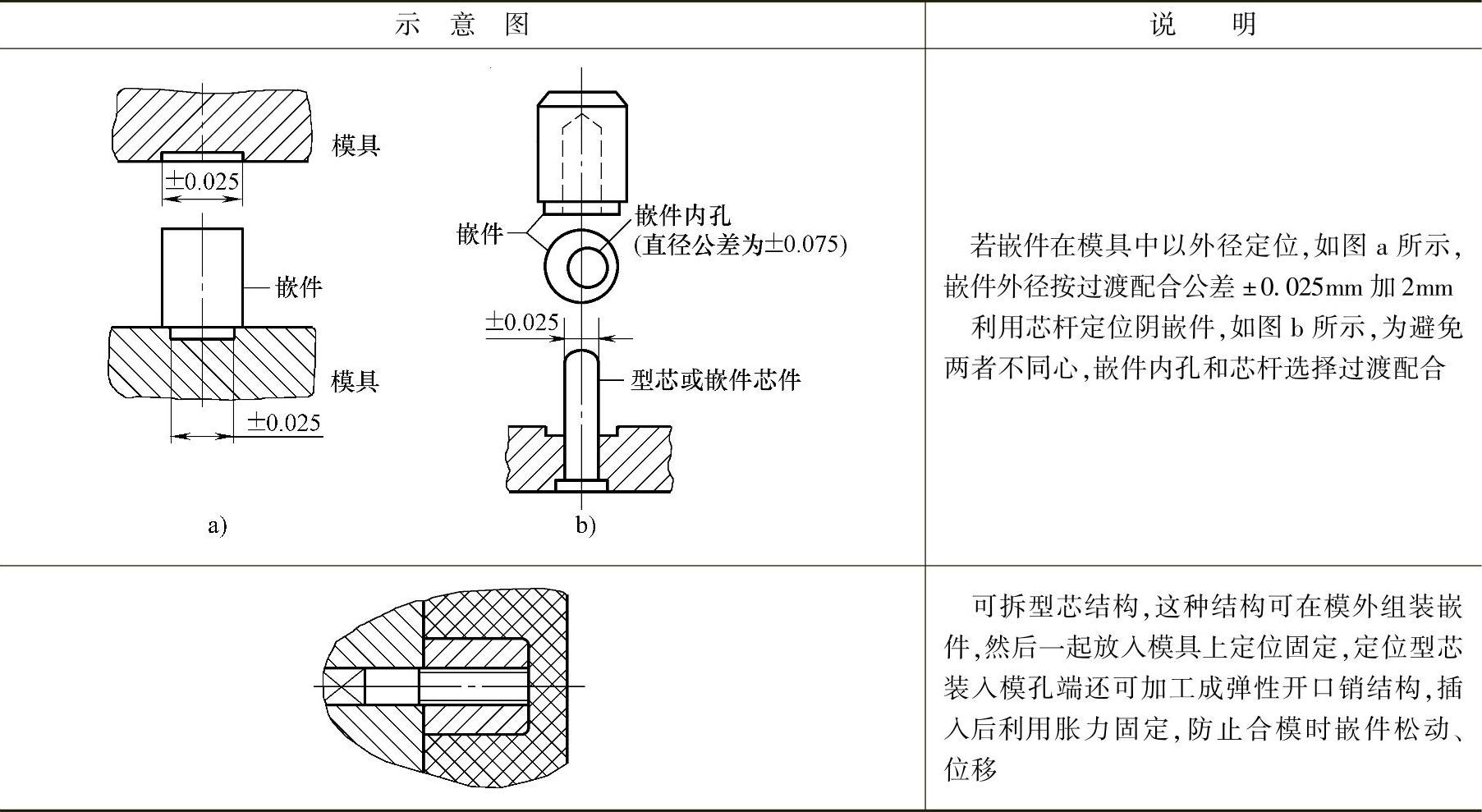

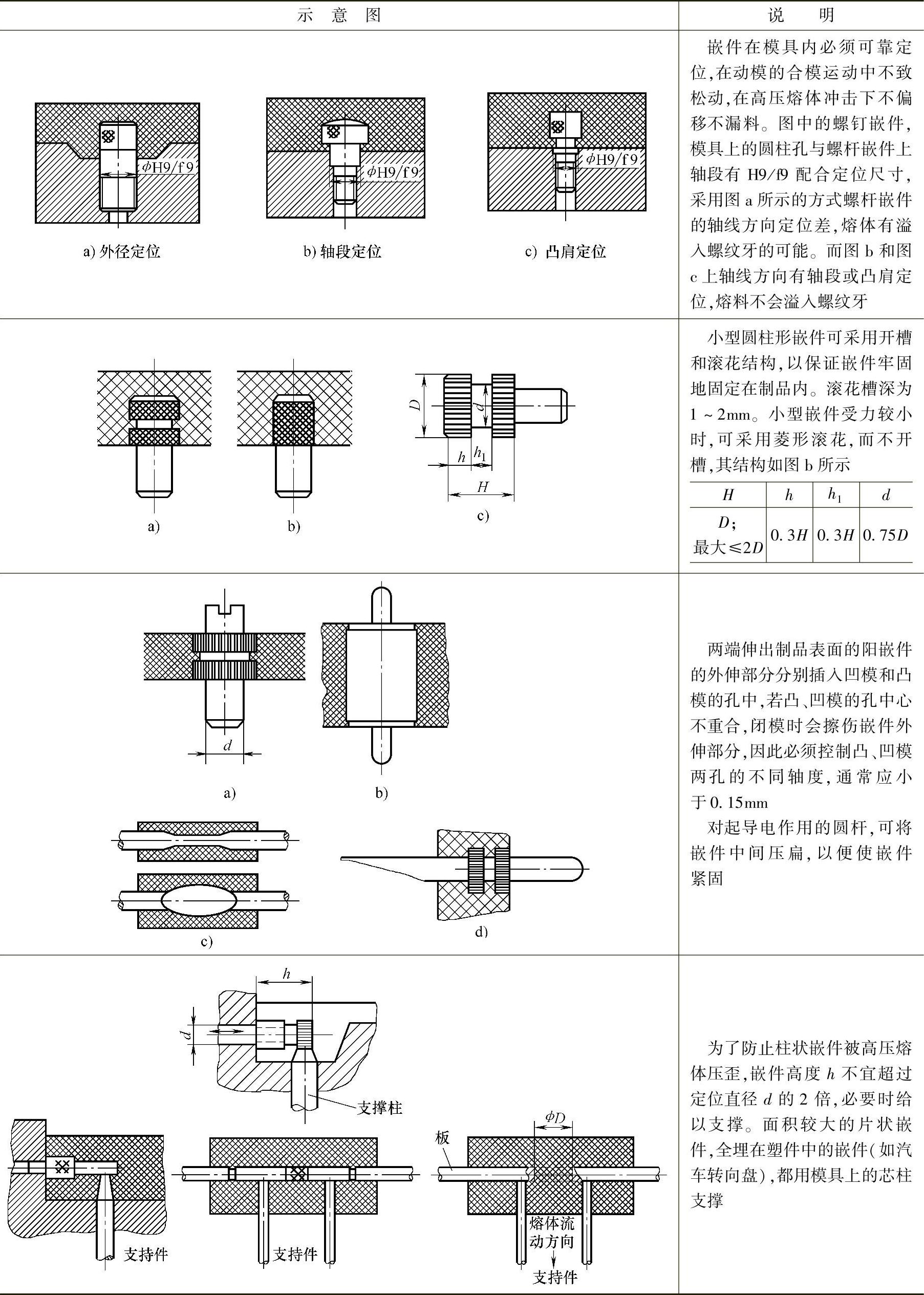

(1)嵌件结构设计嵌件在制品中可分为接触塑料和不接触塑料两部分。直接埋入的嵌件,要求接触塑料部分的结构有利于熔料流动填充型腔,减少内应力,以免引发制品变形、开裂等不良缺陷,且可牢固地埋置于塑料之中,承受负载时不转动,不松动或被拔出。而非接触塑料部分的结构应保证正确定位和牢固地固定在模具之中,可抵抗熔料冲击和成型压力,不位移,不变形,且可防止熔料渗入,保持不沾塑料。因此,这部分与模具之间有一定的尺寸配合要求,如图19-55和图19-56所示。

图19-55 套筒状嵌件密封定位结构

图19-56 杆柱状嵌件密封定位结构

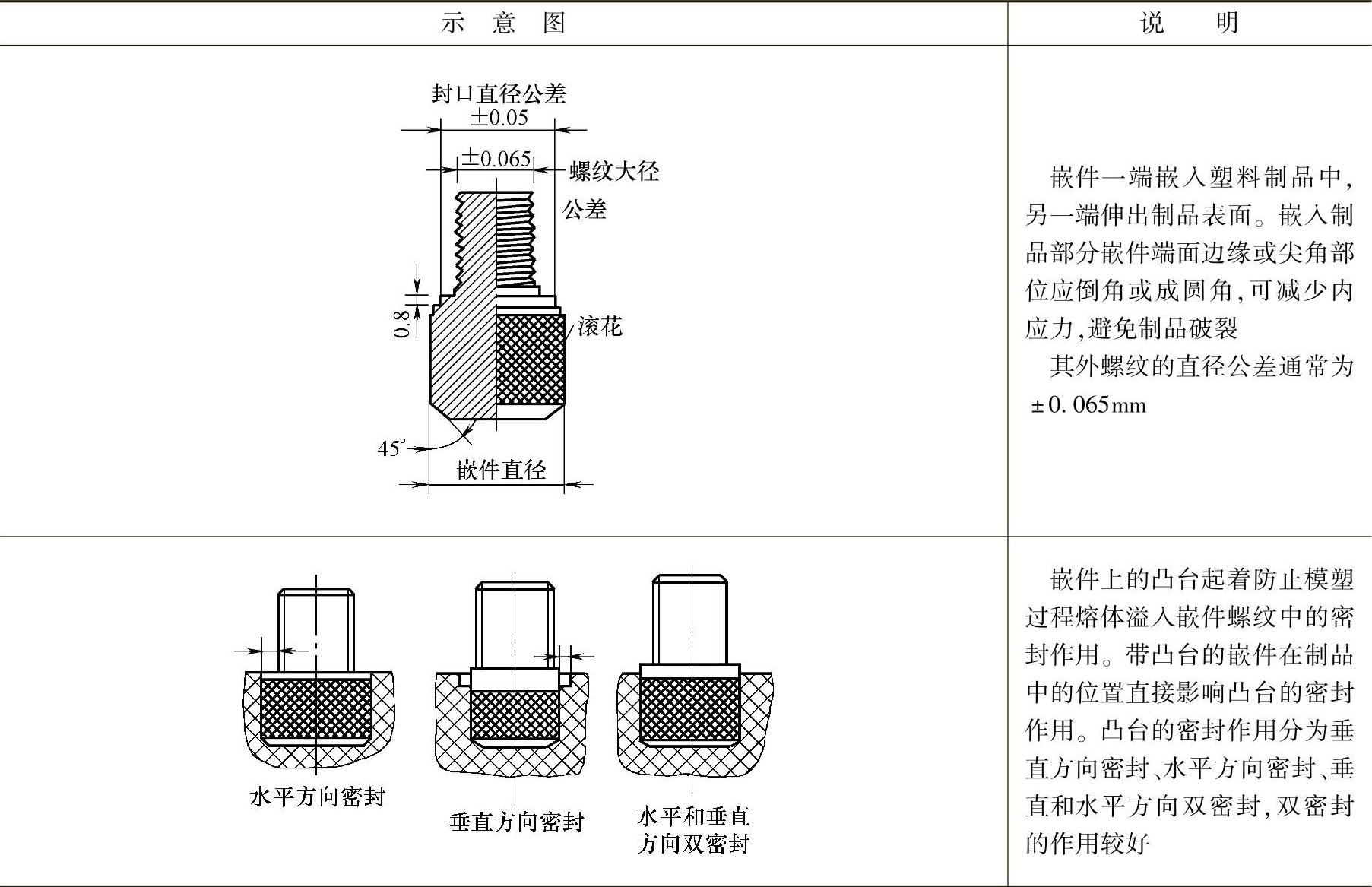

嵌件上的凸台起着防止模塑过程熔体溢入嵌件螺纹中的密封作用。带凸台的嵌件在制品中的位置直接影响凸台的密封作用。凸台的密封作用分为垂直方向密封、水平方向密封、垂直和水平方向双密封,双密封的作用较好。

阴嵌件使用嵌件芯杆支撑定位,阳嵌件插入模具嵌件定位孔中定位。嵌件上的凸台起着密封作用。对于无凸台阳嵌件,为防止熔体溢入嵌件螺纹中,嵌件螺纹大径选择过渡配合公差为±0.025mm,以保证嵌件螺纹与模具嵌件定位孔紧密配合。

嵌件的结构形式很多,现举例简述如下:

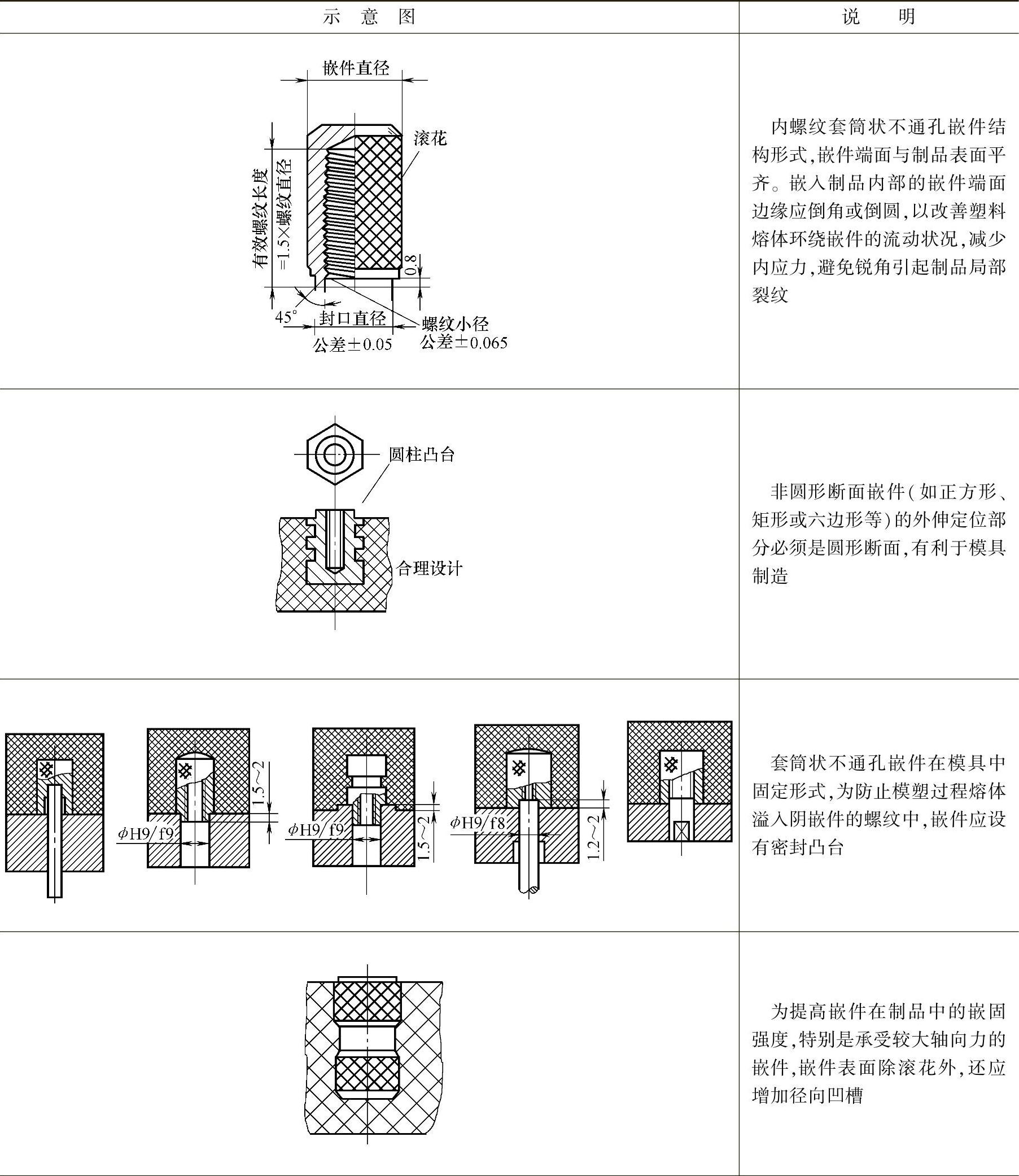

1)套筒状不通孔嵌件结构。其嵌件接触塑料部分外圆滚花、开槽,或采用六角形、矩形、正方形型材,以保证塑料包紧固定嵌件。嵌件顶端面倒角或倒圆,以嵌件内孔与模具嵌件支撑杆定位,以0.8mm深封口凸台直径外圆与模具凹槽组成密封环,防止熔料渗入。其结构形式见表19-42。

2)套筒状通孔嵌件结构。其外圆滚花、倒角,端面有凸台与模具配合,起定位固定和密封作用,具体结构见表19-43。

表19-42 套筒状不通孔嵌件的结构形式

(续)

表19-43 套筒状通孔嵌件结构

(续)

3)杆柱状嵌件结构。其接触塑料部位外圆滚花、开凹槽,转角倒角,设有凸台与模具孔组成密封环,其具体结构形式见表19-44。

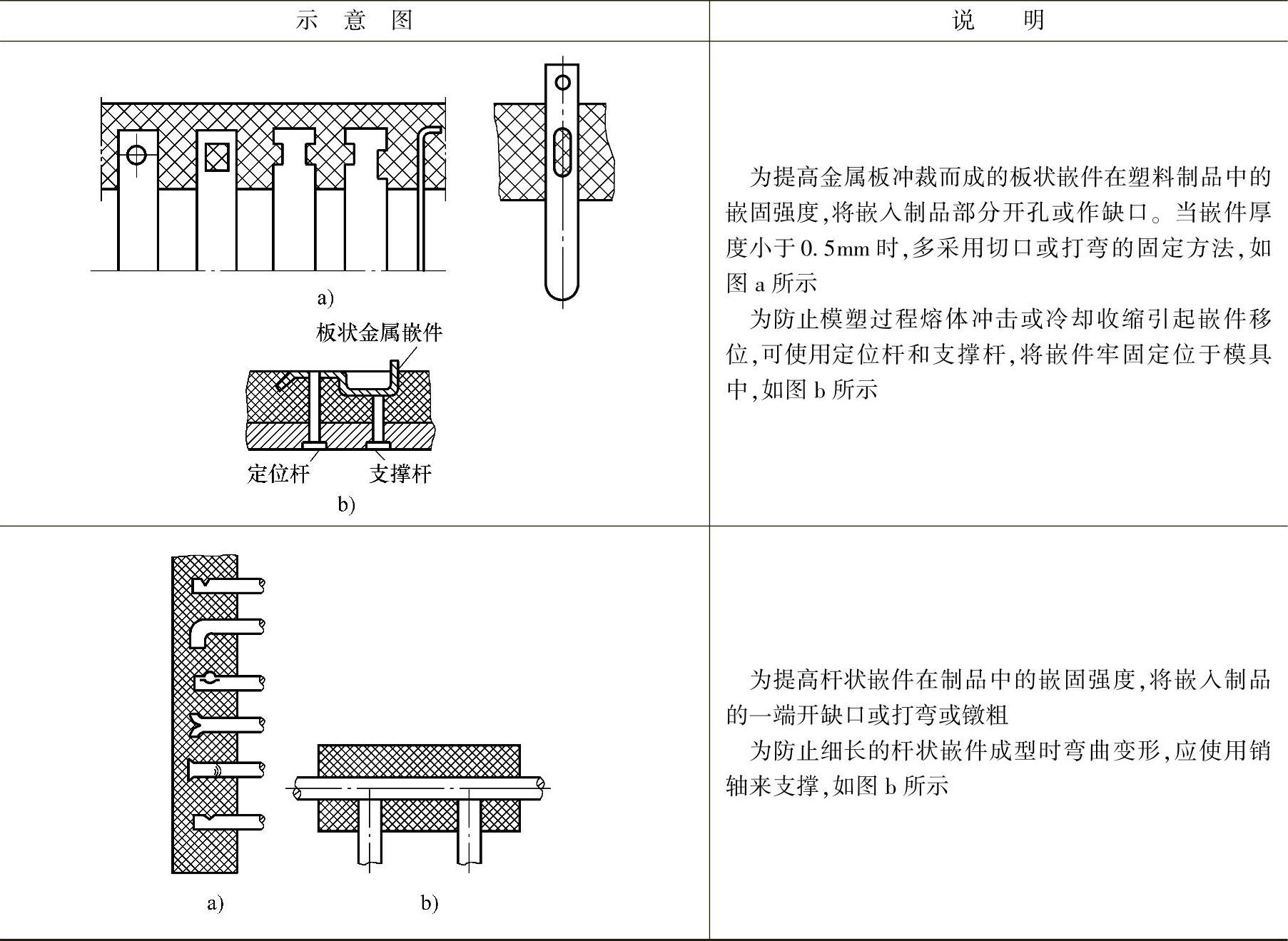

4)片状及细杆状嵌件结构。其嵌件常为冲压件,且加工出缺口、孔或折弯,用于塑料嵌入。冲片必须去除毛刺,尖角倒圆,片嵌件宽度及厚度应与模具嵌入槽密配压紧,防止熔料渗出形成飞边,其具体结构见表19-45。

表19-44 杆柱状嵌件结构

(续)

表19-45 片、细杆状嵌件结构

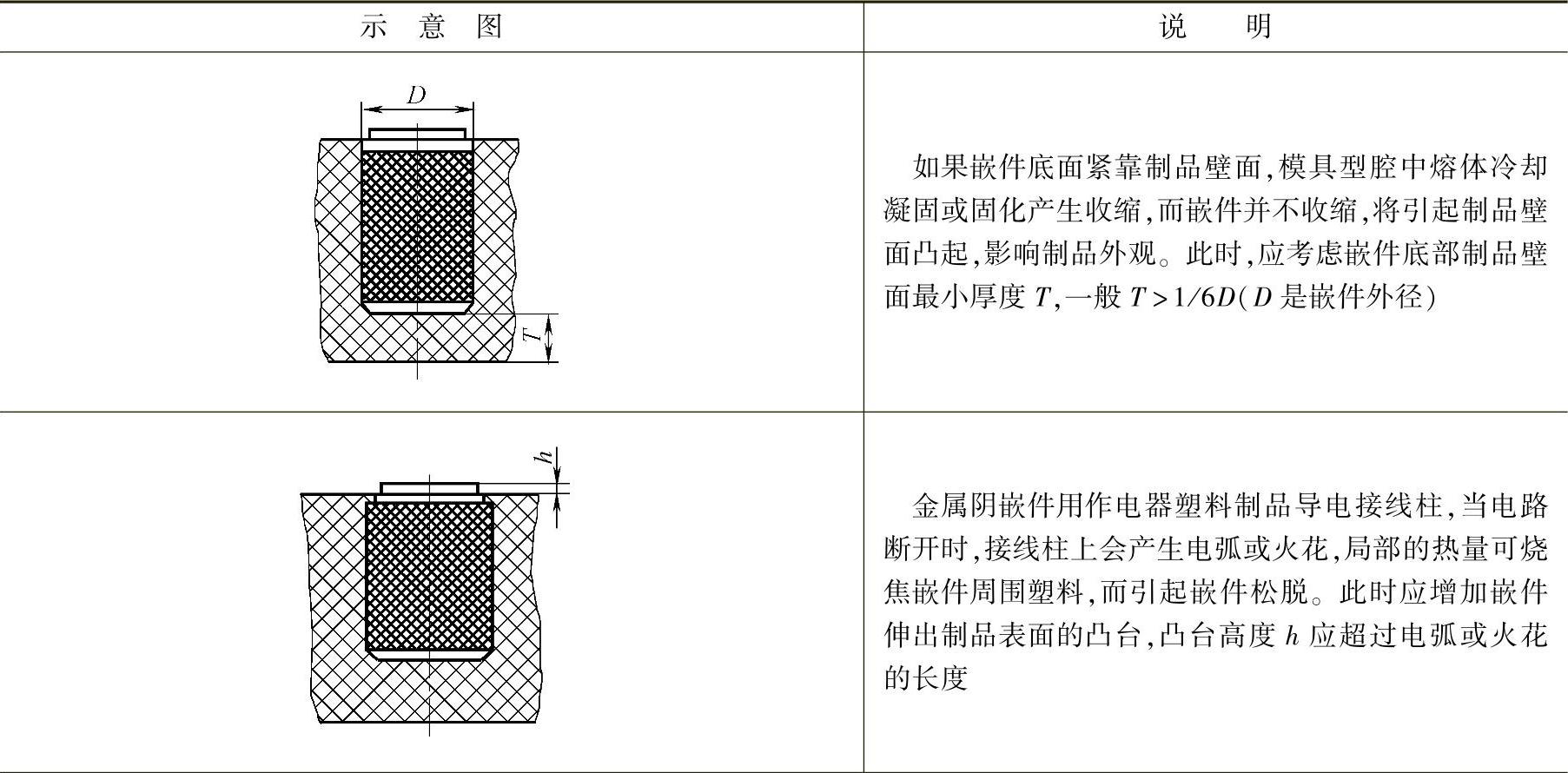

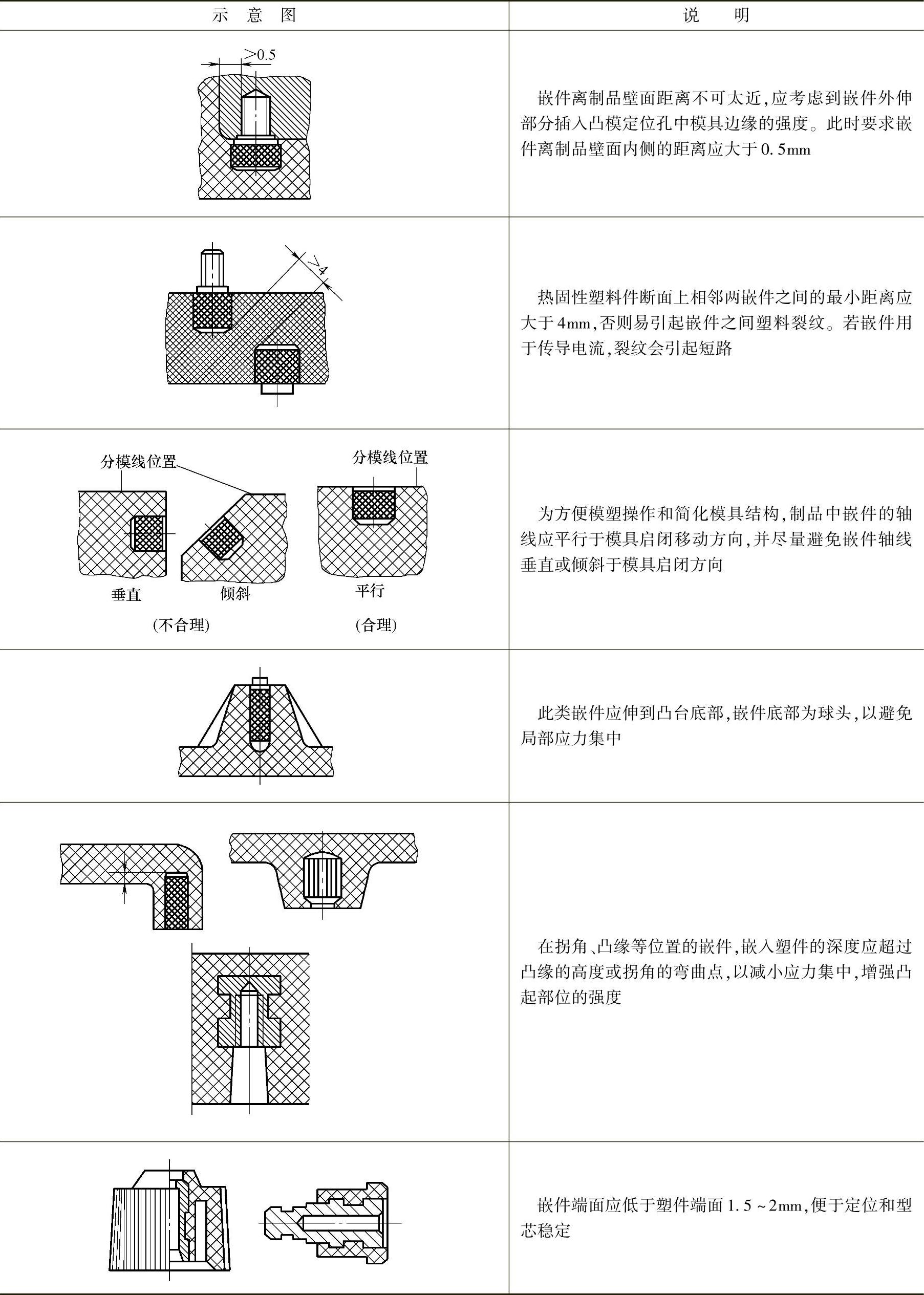

(2)嵌件在制品中的位置 嵌件在模塑制品中的位置直接影响到制品外观、强度及使用性能,而且对模塑操作、模具结构及制品修整等都有影响。所以设计带有嵌件的模塑制品时,必须考虑嵌件在制品中的合适位置,详见表19-46。

表19-46 嵌件在塑料体中的位置

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。