塑料制品上常需设置各种尺寸形状的孔,用于实现装配其他零件、散热、节省材料、减轻制品质量、装饰、通风等功能。孔的设计要考虑孔的用途、塑料性能、孔与制品的强度关系、孔成型方法及简化模具结构等因素。

1.孔的分类

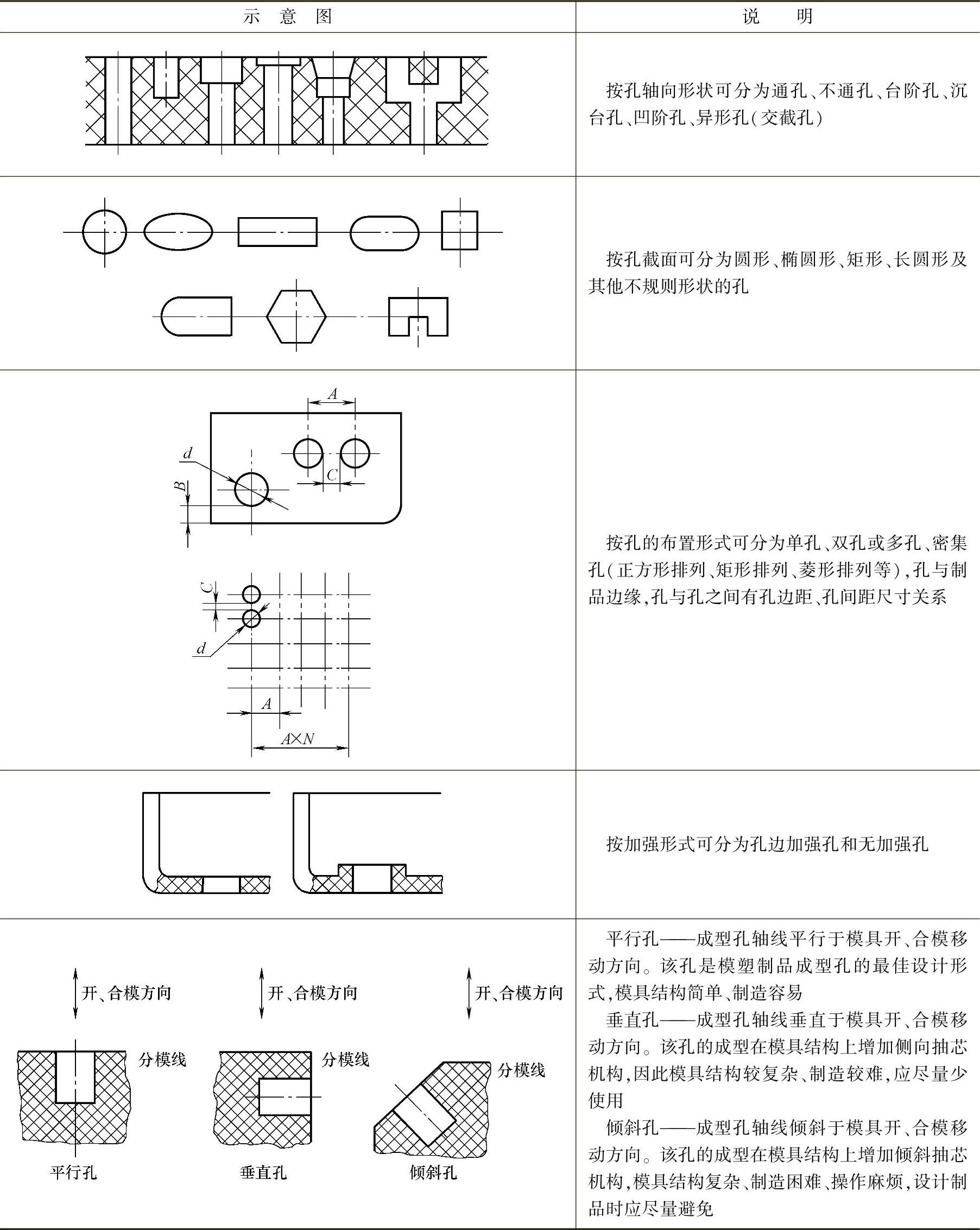

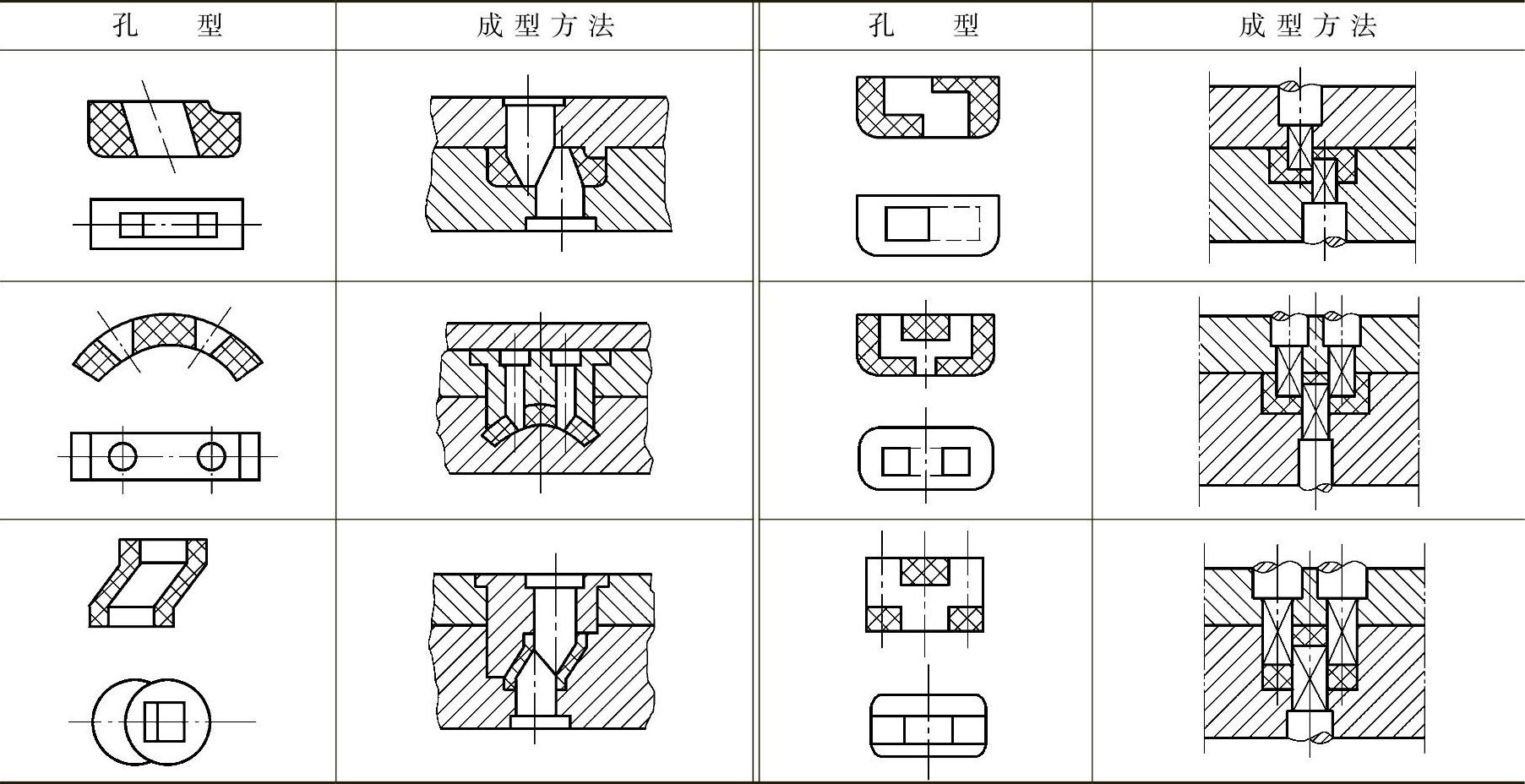

塑料制品常用孔的形式见表19-27。

2.孔设计注意事项

1)孔的设计,包括孔的形状、类型(通孔、不通孔)、尺寸、位置等的选择要考虑美观、实用、易成型和保证足够的强度等因素。

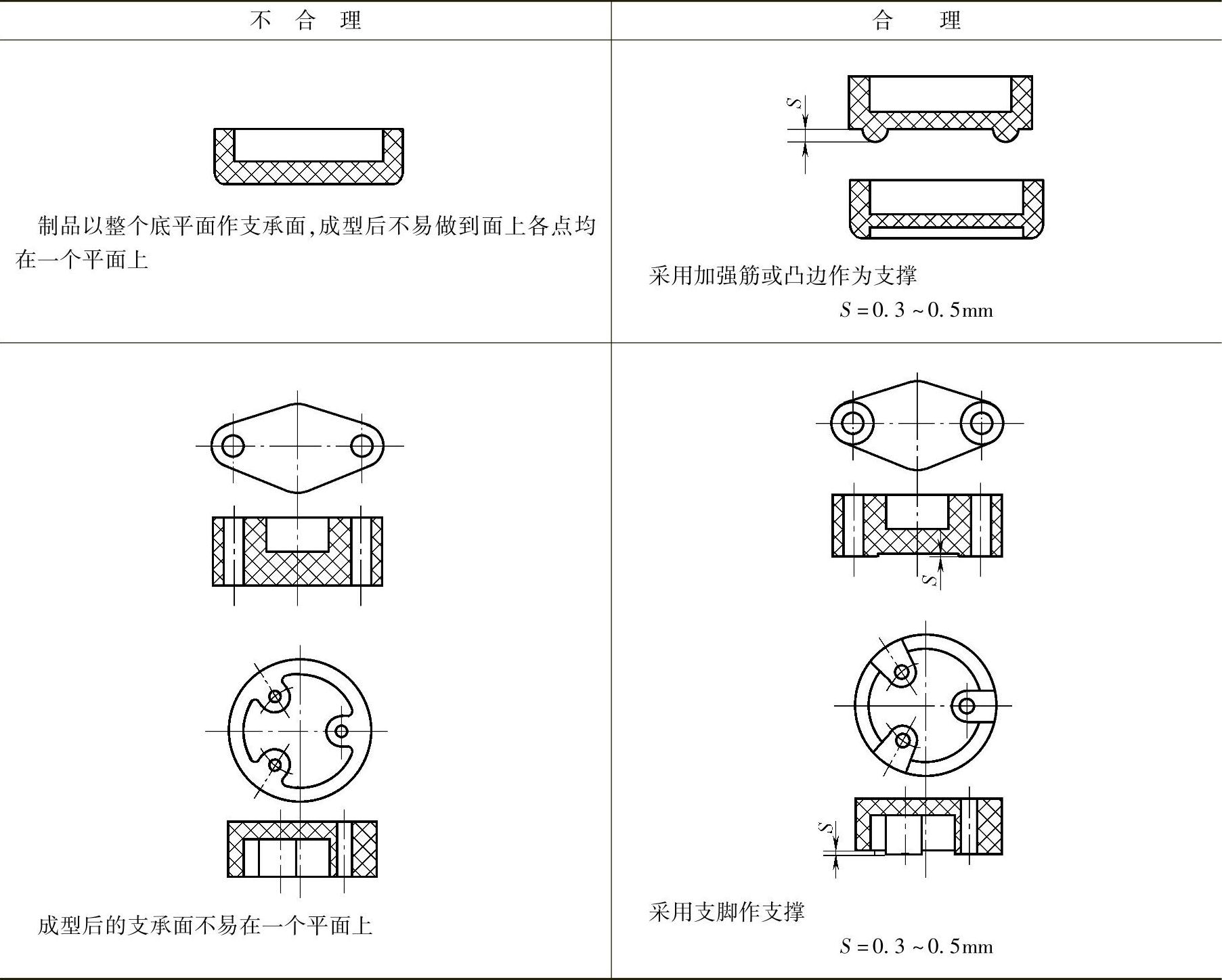

表19-26 支承面设计

表19-27 塑料制品常用孔的形式

2)孔的轴线应尽量与开模方向平行,即与分型面垂直为宜,避免侧抽芯或斜抽芯而使模具结构复杂化。

3)孔的直径和深度比(长径比)应适当,并符合极限尺寸要求,防止成型孔的型芯在成型压力下发生弯曲变形和型芯位置偏移。

4)孔间距、孔边距要保证使用强度。通常孔边距应大于孔径的3倍,孔间距为孔径的2倍以上。此外,还应考虑适应塑料流动性要求。

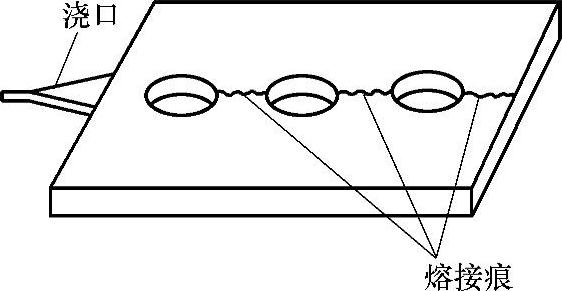

5)注意熔接痕位置,避免发生在受力方向,影响制品的强度及外观,如图19-35所示。对矩形孔应加大圆角半径,提高熔接强度,减少流痕。

图19-35 孔与孔之间产生熔接痕

另外,也可采用先模塑成型不通孔(孔深为壁厚的2/3),然后再用铝孔等二次加工方法制作成通孔,这样有利于消除熔接痕的影响。

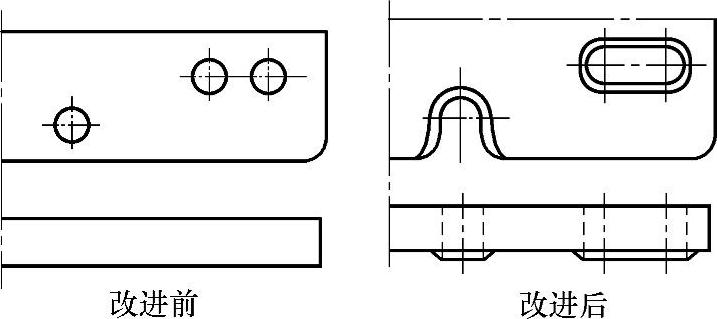

6)对承受负载的孔应设置凸台加强边缘,提高强度,如图19-36所示。对孔设计进行改进,并不影响使用,而且可提高强度,有利于熔料流动。

图19-36 孔边缘的加强和改进

对密集排列的微孔区,如一些家用电器产品常设计有一些分布面积较大的、密集而又细小的通孔和不通孔。如电视机的喇叭窗网,孔径只有1mm左右,孔间距1.7mm左右。要注意微孔区域的壁厚设计,一般推荐壁厚在1.5mm左右。为了增加微孔区域的强度,同时也改善熔料流动状况,微孔区域的背面应设计加强筋。加强筋的设置方式与微孔的排列方式有关。菱形排列时,可设置横向和斜向加强筋;正方形及长方形排列时,可设置横向和纵向加强筋,并可根据孔间距不同,设置不同宽度的加强筋。

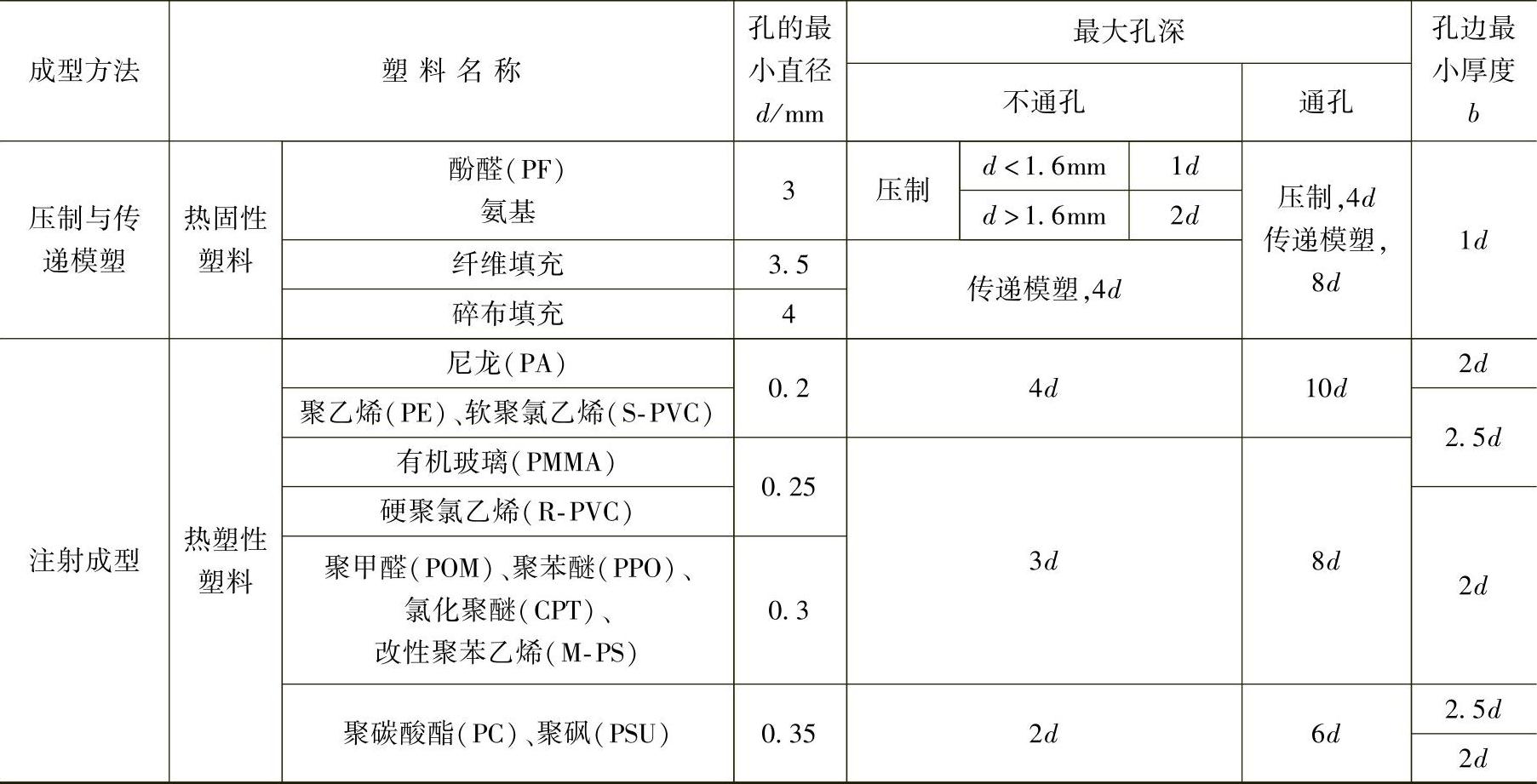

7)孔的深度与孔径及材料的性质有关,对不通孔而言,最大孔深在孔径的2~4倍范围选取,而且不通孔的底部与制件的底部之间应有足够的距离;而通孔最大深度可在孔径的5~10倍的范围选取,直径过小的孔的孔深可小于孔径。通常,直径过小或深度太大的孔最好在制件成型后通过机械钻孔的办法获得。

8)塑料制品的孔可以在模塑时一次成型,也可以在制品成型后经机械加工等方法成型。对异型孔应考虑有利于成型、简化模具结构。复杂型孔成型方法举例见表19-28。

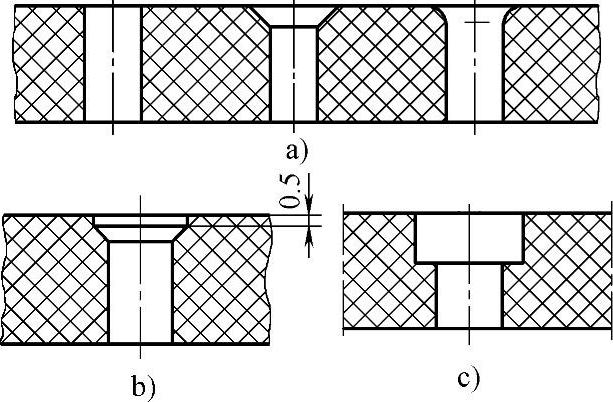

9)对攻螺纹螺孔、自攻螺钉孔、沉头螺钉孔等,不宜采用锥形埋头螺钉孔(见图19-37a),因其边缘易崩裂,而应采用埋头螺钉孔,如图19-37b、c所示。其孔口锥角为120°,有0.5mm深的沉台,有利于丝锥定位,防止孔口开裂,但最好采用图19-37c所示的结构。

表19-28 复杂型孔成型方法举例

图19-37 螺孔的结构

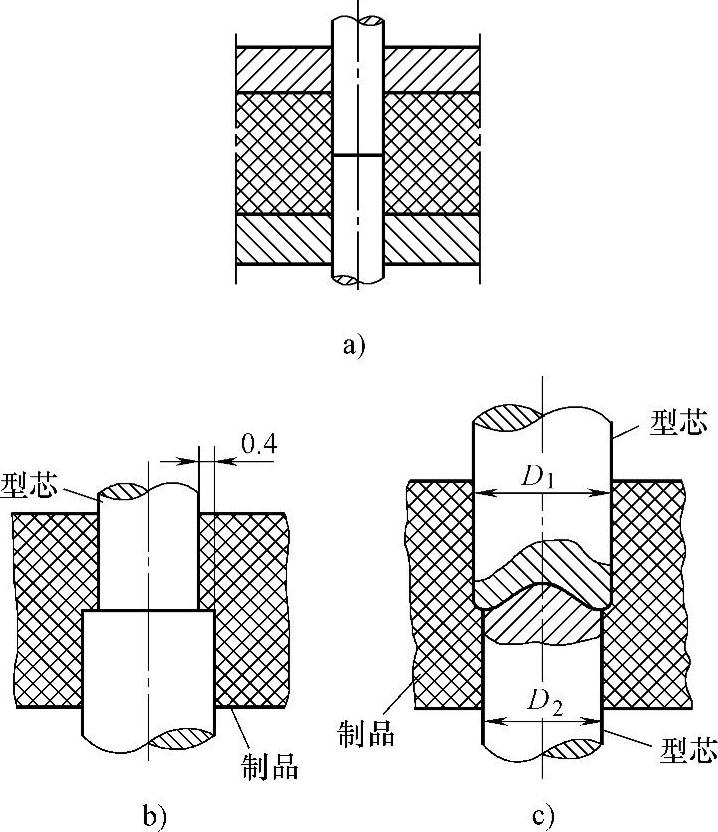

10)当用两根同直径型芯成型通孔时,如图19-38a所示,易发生上下两段不同心或合模时型芯对撞变形,影响使用,故应采用图19-38b、c所示的结构,即采用两根不同直径型芯对接成型通孔,一根型芯的直径比成型孔公称直径大0.8mm,(见图19-38b)。亦可采用两根不同直径型芯的锥面对接,锥面拼合处留有大于0.13mm的轴向间隙,以补偿动定模闭合的不同心。

图19-38 对接型芯成型通孔的方式

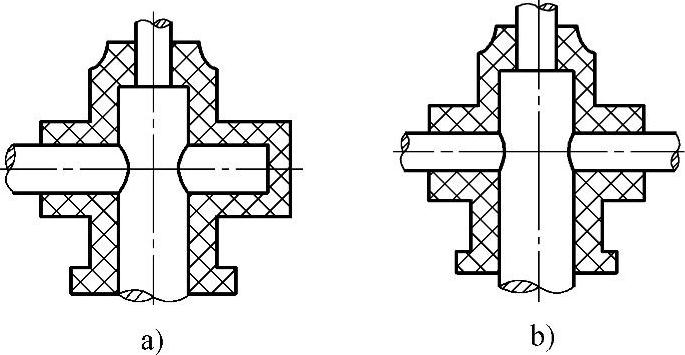

11)对穿孔成型时型芯结构如图19-39所示,将图19-39a所示的结构改成图19-39b所示的结构,小型芯改成两边抽芯可避免模压成型时小型芯变形。

(https://www.xing528.com)

(https://www.xing528.com)

图19-39 互相垂直或斜交的交截孔成型方法

12)当两个孔的中心距有公差要求时,为了防止收缩误差影响孔距的精度和装配,在条件允许时可将一个孔改成椭圆孔补偿收缩误差,保证装配要求。

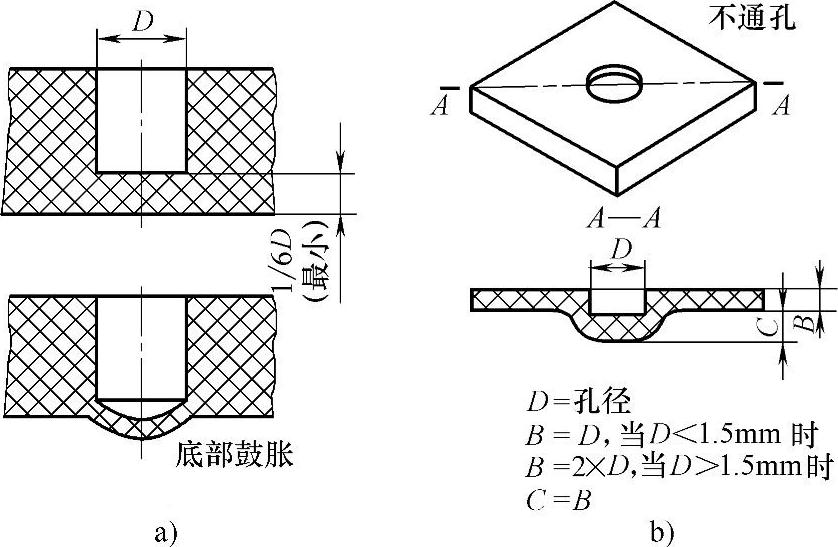

13)为防止不通孔底部变形,可将图19-40a所示的结构改为图19-40b所示的结构。在图19-40a中,当底部壁厚<孔径的1/6时,不通孔底部会发生鼓胀,而图19-40b所示的结构可防止鼓胀,且转角用圆弧连接可避免应力集中。

图19-40 防止不通孔底部鼓胀

3.有关设计推荐的尺寸数据

孔深度、孔边距、孔间距、长径比等结构数据与材料性能和各相关尺寸有关,设计时应在极限尺寸允许范围内选择。

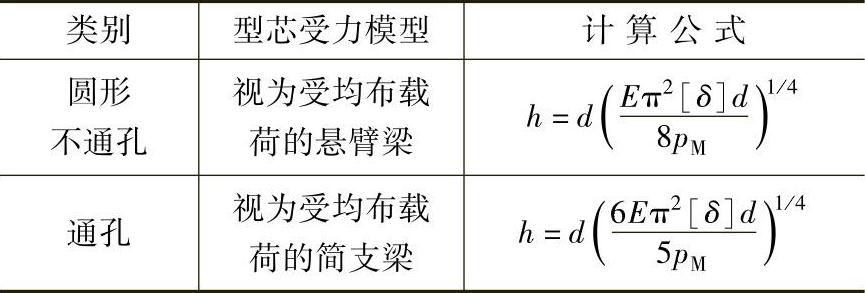

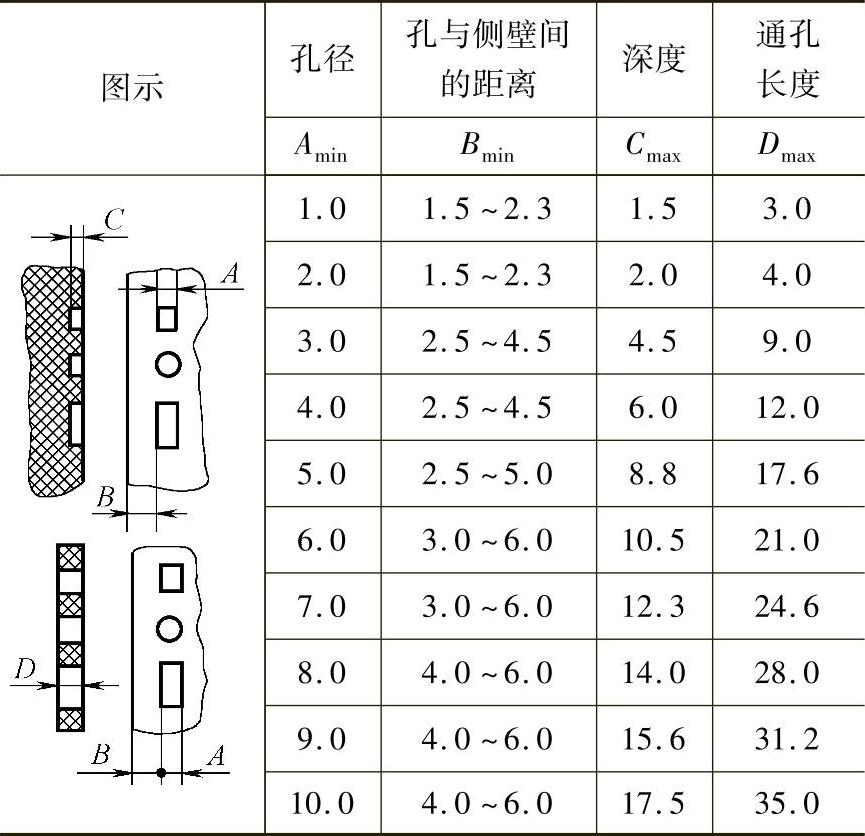

(1)孔的深度 在塑料制品上成型孔,其容许的深度与多种因素有关,根据型芯受力状况,确定孔的深度按表19-29所列公式计算。孔深、直径及最小孔边厚度的推荐值见表19-30。

表19-29 圆形孔的最大允许深度

注:1.式中,h是孔深(mm);d是孔直径(mm);[δ]是型芯允许变形量(mm);pM是模腔压力(通常取40MPa);E是弹性模量(钢材为2.1×105MPa)。

2.当d为4~50mm时,[δ]取为0.04~0.06mm。

3.对于非圆形孔的成型深度,可采用当量半径或水力学半径概念代入表中公式计算。

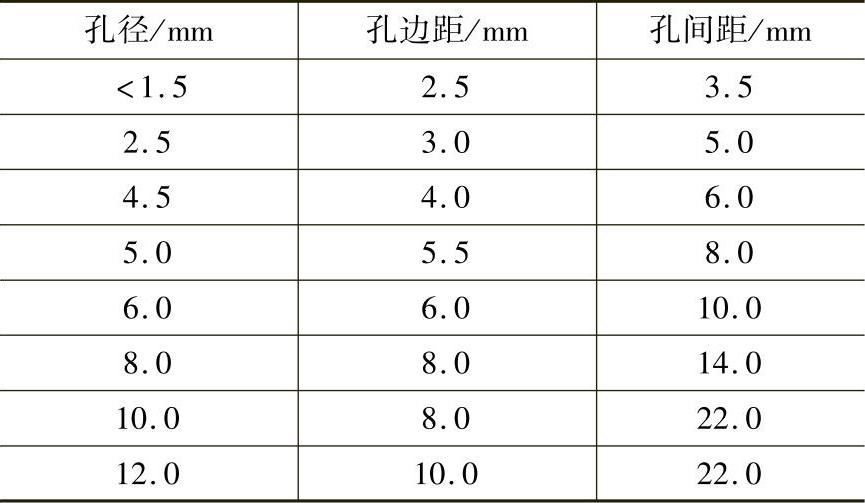

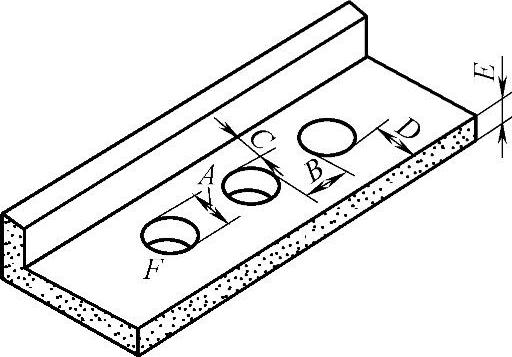

(2)孔边距、孔间距与孔径的关系 热固性塑料模压制品成型孔设计推荐值见表19-31,热塑性塑料孔边距、孔间距与孔径的关系如图19-41所示。

表19-30 孔的极限尺寸推荐值

表19-31 热固性塑料模压制品成型孔设计推荐值

图19-41 热塑性塑料孔边距、孔间距与孔径的关系

A—直径 B—相邻孔的距离(B=A) C—孔与内边侧的距离(C=A) D—孔与外边侧的距离(D=2A) E—壁厚 F—孔的最小直径(0.25mm)

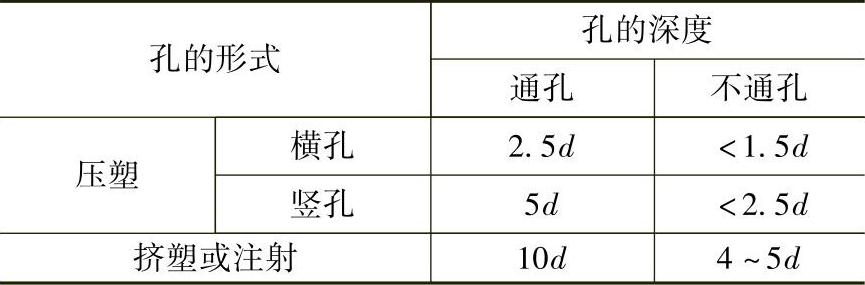

(3)压塑、挤塑孔径与孔深的关系 压塑、挤塑成型的孔径与孔深的关系见表19-32。

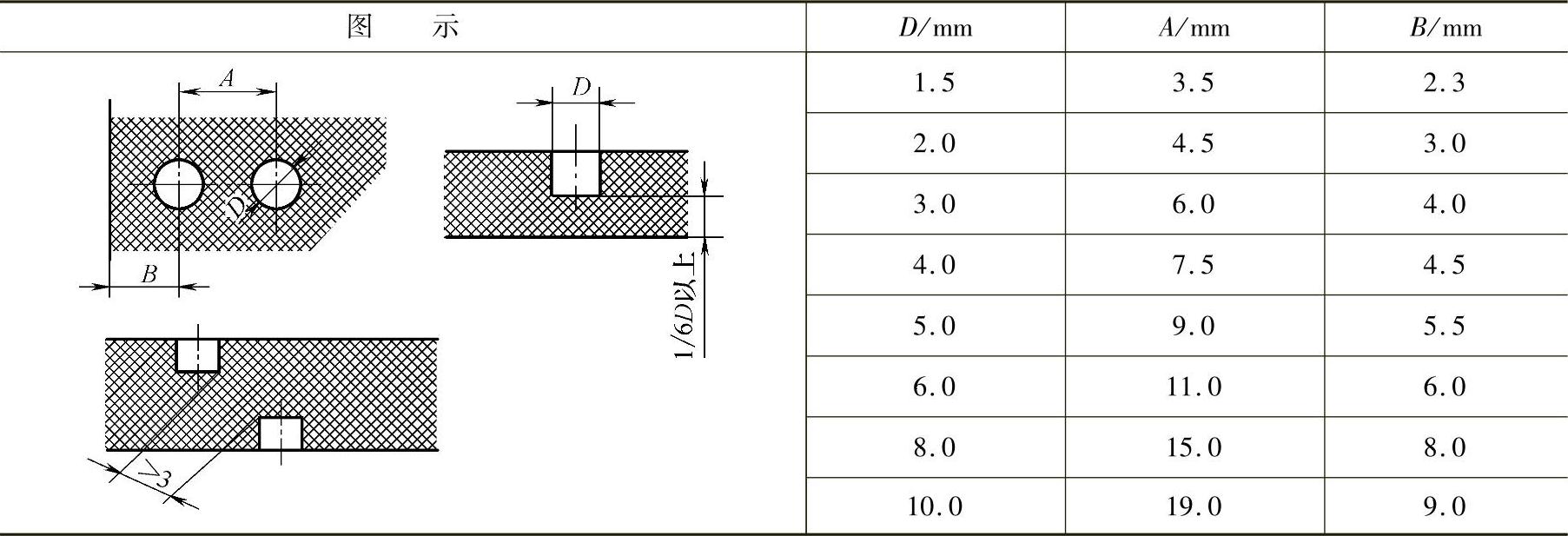

(4)孔的有关数 据表19-33和表19-34分别列举了在塑料制品上设计一个孔及两个孔的有关数据,供读者参考。

表19-32 压塑、挤塑成型的孔径与孔深的关系

注:1.d为孔的直径。

2.采用纤维状塑料时,表中数值乘系数0.75。

表19-33 塑料制品上设有一个孔的数据 (单位:mm)

表19-34 塑料制品上设有两个孔的数据

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。