结构设计主要包括力学性能设计、工艺性设计、组合结构设计、可靠性设计等方面设计工作,是制品设计工作中的重要的环节。

1.力学性能设计

在制品结构设计中力学性能设计是保证制品具有足够的强度和刚性,在使用过程中能承受负载,使制品保持完整的结构,发挥各项功能的重要环节。

力学性能设计是根据制品负载的形式和大小,按选用材料的力学性能指标值来设计制品的结构、尺寸形状等结构参数的。目前,力学性能设计的方法大致可分为三种形式,即经验设计法、试验设计法、分析设计法(包括应力-应变公式设计法、有限元分析设计法)。

(1)经验设计法 它是目前广泛使用的方法,尤其对非结构功能制品或负载较小的结构制品应用得较普遍,设计人员凭借对常用材料应用和常用几何结构的经验进行制品设计。这种方法常可成功地用于设计熟悉的材料和几何结构的制品,而在设计新材料和不熟悉的结构件时,常可能设计成“欠安全”或“过安全”的制品,设计出最佳结构的可能性较小。

(2)试验设计法 它是纯粹依靠设计制作样品进行试验测试来完成结构设计的一种方法。这种方法费时,费工,设计周期长,投资大,但结构设计的可靠性高,常用于浇注成型或机械加工成型制品的设计。

(3)应力-应变分析法 它是按制品各部位受力的状态,将制品分解为由几个简化的不同受力状态的力学模型单元,然后各单元按其受力的状态选用适当的应力-应变力学计算公式,代入选用材料性能指标值、安全系数、几何结构尺寸,用解析法计算出每单元最大应力和最大变形(或挠度),进行该单元的强度及刚度设计和校核工作的,它是分析设计法中的一种传统设计方法,应用较广。

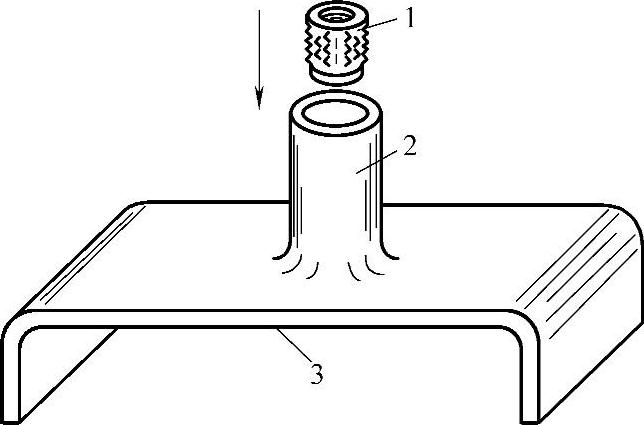

以图19-6所示的制品为例,它可分为三个力学模型单元。件1与件2配合时可把空心圆台视为圆柱壳体受环向胀力作用发生环向应力-应变力学模型;当压入嵌件时平面3的水平表面可视为发生简支梁(板)受弯曲应力-应变的力学模型;两侧的支脚可视为受压缩应力的力学模型。因此,可将此较复杂的几何结构受力状态分解为三个简单的单元,分别进行力学计算就可完成近似的力学计算。

图19-6 较复杂制件的几何结构可被分解成一系列规则的几何结构进行近似分析

1—欲压入的嵌件 2—空心凸台 3—平面

常见的力学模型有:受拉力杆、受压力柱、受弯曲梁;受载荷板;受胀压和外压圆筒;各种支点约束状况的梁(如悬臂梁、固端梁、简支梁、多支点静不定梁);周边简支板(圆形和矩形)、周边固定板、三边固定一边自由的板;环形梁;回转体外壳等。这些力学模型的应力-应变计算公式都可从手册中选用材料力学、板壳力学、结构力学相关公式进行计算。

采用这种方法进行结构设计,需事前解决下列几方面的问题:①确定制品的几何结构及选用材料的性能指标值;②确定负载种类及作用形式;③确定制品中支撑或约束的类型;④确定使用环境条件及制品性能指标值;⑤确定安全系数。

只有当确定了这些项目后才可进行后续的一系列计算工作,如校核设计方案、修改设计结构、重新计算等,直到获得满意的结果才算完成前期结构设计。其有关事项简述如下:

1)确定负载形式。由第五章和第六章叙述可知,负载可分为静态负载(短期及长期)、动态负载和表面负载,且有拉伸、压缩、弯曲、冲击、疲劳、振动、摩擦、磨损等各种负载形式。不同种类的负载有不同力学行为和计算方法,所以力学分析时必须要确定制品受负载的种类及负载大小。

此外,还必须确定负载的状态,如梁、板制品的支撑形式(如简支、悬臂、固定约束等)、负载作用部位和分布(如负载集中作用于梁的中部或距支点的某段距离点上,或负载均匀分布作用于梁全长上等)。同时,结构件的自重也必须作为负载的一部分,其引起的附加应力、应变也应被考虑在内。对于多重静载荷和脉冲载荷作用于制品上时,可将各个负载叠加起来计算出最终负载,但这种方法不适于计算动负载或有应力集中情况。

2)进行粘弹体力学计算。由于塑料是一种粘弹性材料,当承受短期静载荷时产生的应力-应变关系、模量、屈服/断裂强度等性能随受载速率的变化而变化,如受载速率低时产生相同的应变所需的应力也下降,因此在力学计算时选用的允许应力(应变)测试数据,其测试条件和测试速率应与制品实际使用时的应变速率相接近,才可视其为弹性体进行力学计算,按照其强度极限除以一安全系数得到许用应力,根据许用应力进行强度计算,或根据材料的弹性模量、允许变形量、泊松比进行刚度计算。

长期静载制品的应力、应变、模量对受载时间长短有依赖性,随着受载时间的延长会发生蠕变、应力松弛、蠕变失效(产生银纹、发白、微裂等现象)、表观蠕变模量下降等现象,直接影响制品正常工作。承重梁由于应力松弛会使抗弯能力下降,配合结构件会发生松动,拉伸件会变长等。因此,在力学计算中必须进行在应力下的蠕变,应力松弛等准弹性体计算,保证制品不仅具有足够的强度和刚度承受负载的作用,而且可在长期受载下保持有效的使用期限。

3)塑料失效及使用寿命分析。在制品受到长期静载或动载荷作用时,材料在破坏前表层会发生银纹、应力发白、微裂等现象,称为失效现象。它将降低材料的承载能力、抗冲击、耐化学腐蚀性等性能。此时,即使受到很小的应力,也能导致其破坏。例如,在水及洗涤剂等介质作用下也会发生银纹扩展成裂纹,在动载荷(如冲击、疲劳、振动等载荷)作用下,材料破坏前一般会发生屈服失效,随之发展成裂纹而断裂。失效现象出现的早晚直接影响制品的使用寿命,因此在设计时应进行失效校核,以避免应力值超过银纹极限或者通过确定某一最重要的性能指标作为寿命指标,控制其在达到设定寿命指标后性能才降低到临界点,以此确保制品的使用寿命。因此在设计时常需从材料供应商处获取材料失效试验资料和数据,如银纹边界或极限应力值等,也可通过接近实际使用条件做模拟试验,或做加速试验来确定材料失效期限和制品安全使用寿命。不同负载形式发生的失效形式不同,下面介绍几种失效形式供分析参考。

①屈服失效。剪切屈服和银纹屈服是塑料件破坏的先兆。短时静态负载作用的塑料件,以一定的安全系数,用屈服点以下的许用应变或许用应力,作为塑件上危险截面的极限应变或极限应力。

②蠕变和松弛失效。负载长期作用的塑料件产生过大的蠕变形变,最终会导致蠕变断裂。蠕变塑料件的弹性模量随着时间的增长而降低。用蠕变模量计算塑件上的最大形变量,应该小于塑件工作寿命期的极限形变量。

③冲击失效。冲击下塑料件的形变和断裂是常见的失效形式。材料、取向、缺口、温度和冲击速度都影响着塑料件的冲击性能。脆性聚合物与弹性聚合物及其复合塑料,有不同的冲击断裂机理。聚合物在低温和高速变形下有独特的冲击断裂特征。

④疲劳失效。长期的交变应力作用下,疲劳裂纹的生成和扩展导致塑料件最终断裂。疲劳破坏是塑料齿轮和传动带等传动零件及交通工具上受振塑料件的失效形式。使塑料件疲劳破坏的交变载荷的作用频率在10Hz以下,过高的频率会产生力学致热的失效。

⑤力学致热。在振动负载的作用下,塑料件响应的滞后使一部分能量以热的形式被耗散。单位时间产生的热量与振动频率、应变幅度和损耗角正切成正比。一旦塑料件的工作系统失去热平衡,塑料件会热软化失效。

4)择取正确的性能数据。如前所述,各种资料报道的材料性能数据都是在设定条件下测得的,而塑料材料的性能数据与许多外界因素有关,因此在择取材料性能数据作设计值时必须要考虑到使用环境、受载条件、加工条件、制品的结构形状等因素对性能的影响,来择取正确的设计值,或者利用CAE有限元分析技术对制品进行力学状态分析、选择数据。

5)选择安全系数。制品在加工及使用过程中有许多不确定因素会降低制品材料的性能,如加工中的降解程度、各向异性、熔接痕强度、结晶度及交联度、制品内残余应力、局部应力集中等因素都难以正确确定和量化。另外,设计时不准确的计算和各种设计误差、使用条件估计误差等也都会引起制品使用过程中发生的实际应力或应变超过设计值而发生破坏或失效,因此需选用安全系数来弥补。

不同的负载形式选用安全系数方法也不同,如短期静载荷用短期应力-应变屈服或断裂强度除以安全系数即可获得最大允许应力;而连续负载,则必须将安全系数用到蠕变或应力松弛数据中。安全系数还可用应力(或应变)或断裂时间来描述,如设计一个连续工作期为两年的制品,其设计时可选用断裂前工作期为8年来进行计算,即安全系数放大了4倍。

安全系数的大小可从多种角度来确定,除了短期负载和连续负载有区别外,对有应力集中的制品还需考虑应力集中系数,如工作允许应力等于静载安全系数乘以材料屈服强度除以应力集中系数后才可算出设计允许应力。通常,总的安全系数应按负载性能、制品安全性重要程度、取向性差异程度、应力计算的准确性、制品加工时性能损失程度等多方面因素来确定综合性的安全系数。

(4)有限元力学分析法 目前常用CAE分析软件来分析制品上各个点的应力及其分布状况。线性有限元分析技术可求解负荷和变形都较小的情况下引起的应力、应变;也能将非线性应力-应变行为,有时间、温度依赖性的应力-应变行为,各向异性和滞后现象等因素都包罗在一起进行分析;能为设计者揭示所设计制品各部位的应力状况,进行壁厚、拐角圆弧、制品尺寸形状等变量优化设计;可大大缩短复杂形状制品的设计周期,提高设计精度;可提高正确的样品图形,减少样品重复修改的次数。

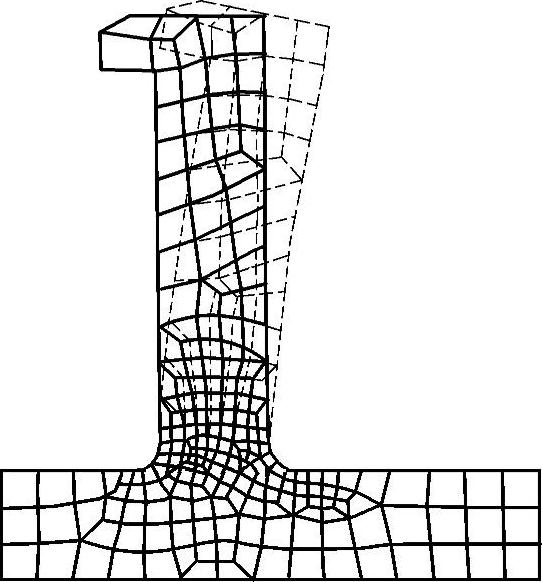

用有限元分析技术,首先将制品建模,得到制品的全部或局部立体图形,输入施加在制品上的负荷状况和约束条件后,计算机就可将制品分解为若干个有限数量的单元,显示每个单元上的应力分布和变形分布状况,由此可一目了然地看出其中最大应力及其所在的位置、最大变形及其发生位置,从而可分析、校核制品设计是否合理并对不合理之处进行修正,从而正确地进行制品设计。图19-7所示为搭扣配合结构中搭扣件在CAE分析中显示的应力、应变状况。

图19-7 某一搭扣件的CAE分析情形

2.塑料制品的工艺设计

当完成制品选料和结构设计后还应从制品成型加工的工艺性方面来进一步完善结构设计,使制品尺寸形状适合所选成型工艺的工艺性要求,便于模具设计制造和成型加工。如制品上的壁厚、圆角半径、凸台及加强筋尺寸形状、熔接缝位置、脱模斜度、尺寸精度、表面粗糙度等,这些参数均应适应所选材料及成型加工方法的成型工艺性要求。工艺设计是结构设计的一个组成部分,一般在设计结构件原型图时同时完成。工艺设计完成的图形应经模具设计制造部门、成型加工部门、整机设计部门进行工艺性审查,修改合格后才可定型供样品加工用。(https://www.xing528.com)

3.安全性设计

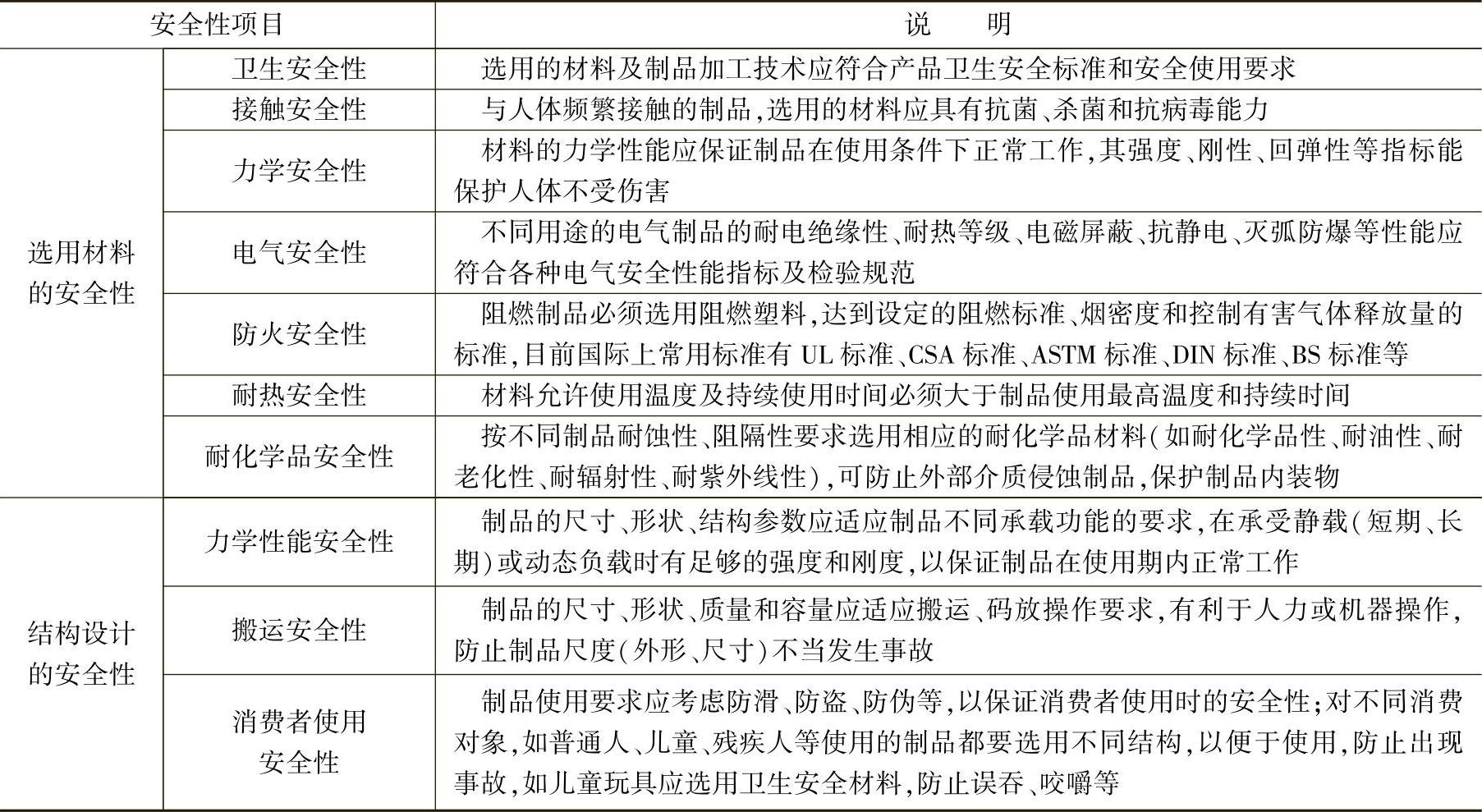

在选料和结构设计时还必须考虑制品的安全性要求,且将其融入结构设计之中,以确保制品使用时的安全性,一般从选料和结构设计时入手。安全设计项目简介见表19-1。

表19-1 安全设计项目简介

4.组合结构设计

当塑料制品与几个制品(塑料或金属制品)组合成部件时,需采用传统的可拆结构或不可拆结构组成组合结构。随着塑料品种和成型技术的发展,以及计算机技术的运用,如今的组合结构类型已大大地扩展了,目前有材料组合、结构组合、功能组合等多种形式。

(1)材料组合 它是指在同一塑料制品中采用多种材料组合成型为一体的结构。其组合形式举例如下:

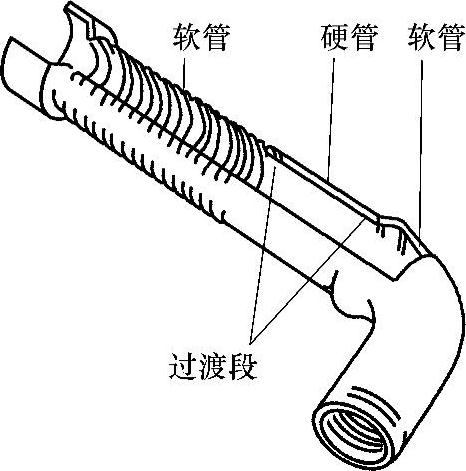

1)硬质塑料与软质塑料的组合,如手机外壳、汽车转向盘均为采用共注、共挤技术制作的制品,内层为硬料,外层包覆软料,制品既有强度及刚性又有良好的手感、触感和外观。又如汽车进气管采用三维负压吹塑工艺可制成图19-8所示的制品,可将过去需用几个单品组合而成的制品做成一体,使各软硬段发挥各自的功能。

2)透明材料与不透明材料的组合。采用共挤、共注技术,或嵌件结构可将透明与不透明材料置于一体,如将透明材料覆于不透明彩板上可提高装饰效果;在不透明桶体的侧壁制出透明带区,以便于观察内装物状态等。

图19-8 一次成型的双材料汽车进气管

3)结构发泡塑料制品。采用共挤、共注技术可制作外层为硬质或非发泡料,内层为软质发泡料,或内外层用相同或不同材质组成的复合材料制品,反之,也可制成内层不发泡,外层为发泡材料组成的制品,这种组合结构广泛用作建材,以发挥各自特点作隔热、吸声、吸振的复合夹层板等制品。

4)塑料与金属材料的组合。常采用以金属材料为内层(或嵌件),塑料为包覆层的组合形式,使制品既具有金属料的强度、刚性和抗蠕变性,又具有塑料的柔软手感和漂亮的外观。该组合形式目前已广泛用于制作汽车车身覆盖件。

5)双色、多色组合结构。利用双色注射、共挤(注)等技术可制作将双色或多色集成于一体的彩色制品。

6)复合材料制品。这类形式的制品很多,如利用共挤、共注技术制作多层薄膜、容器、片材制品;利用复合压制工艺可制作塑料与织物、布料、皮革、木质、软板、纸基、彩钢板等组合成各种类型的复合材料。另外,还可用粘接、热压等工艺将不同材料组合制成蜂巢状内层的夹层板,它们具有质轻、强度、刚度优良特点,大量用作飞机的机翼、机尾等制品。

(2)结构组合 其传统的结构组合形式是指将几件制品采用可拆或不可拆结构组合成一体的形式,而这里介绍另一种概念的几种结构组合形式。

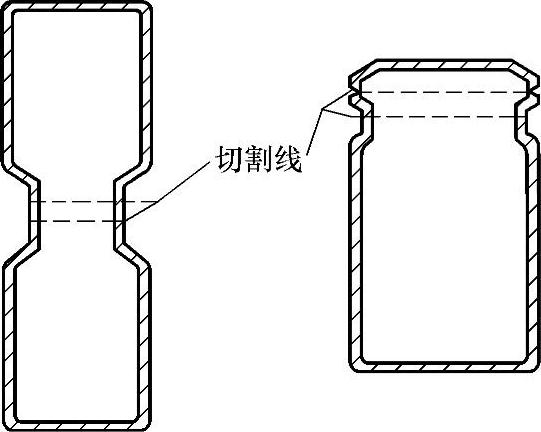

1)将两个相似或不相似的制品设计成一次成型为一体的制品,如图19-9和图19-10所示。

图19-9 带盖的开口容器的连体组合设计

a)盖与容器一体一次成型 b)切开后搭扣连接

图19-10 两个设计成一体的吹塑容器

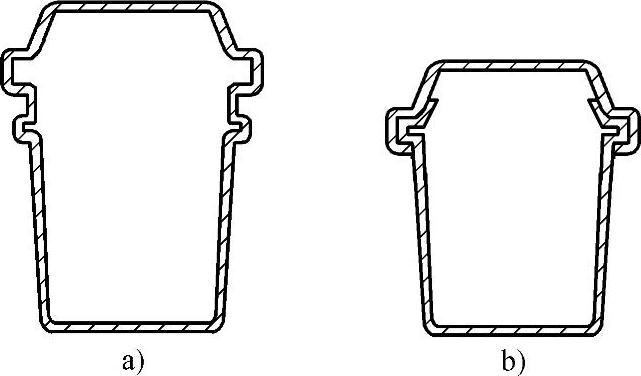

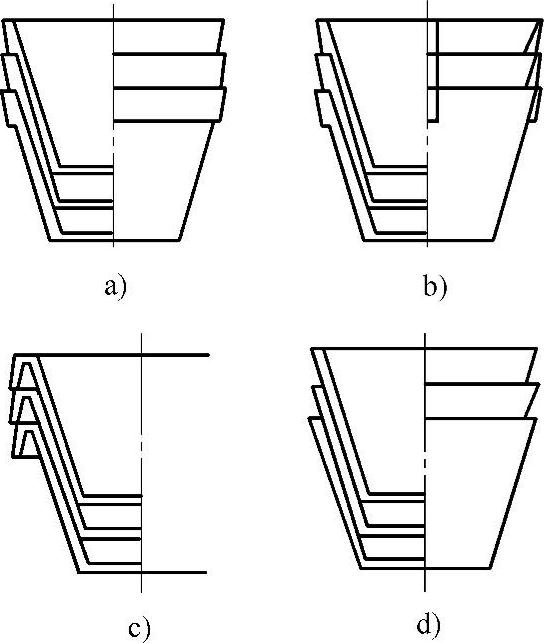

2)折叠式、套装式组合结构。为了便于堆放、储存、运输及携带,常将制品作成可折叠式的结构,如周转箱、带靠背椅子、杂物架、软塑折叠容器、折叠衣架、可伸缩收音机天线等。另外,为了便于堆放,减少占地面积,可将各种箱体、盒、桶、椅子、凳子等制品设计成可套装堆叠的结构,如图19-11所示。

图19-11 套装制品的合理设计

套装结构的制品侧面必须有一定的斜度,周边应有边缘以便于套装制品分离。在图19-11所示的结构中,图19-11a~图19-11c所示结构合理,便于分离;而图19-11d所示结构不合理,当从上面加载时,支撑力小,容器过度受力易导致破裂,且容器分离也困难。

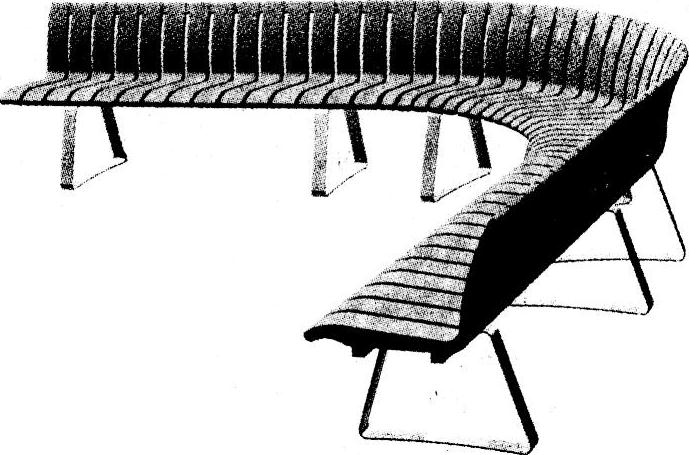

5.单元组合

为了简化模具,便于加工制品,可采用将整体制品分解为若干个简单的小单元,并使各单元采用不同形式的组合结构连成一体,这样可将复杂的图形或结构件简化为简单和小型单元制品,且可组装成各种规格的大型制品。图形组合或单元组合的设计方案很适合生产批量不大,需要经常变换花色及造型,以快速适应市场变化的制件。图19-12所示为一种可以轻易拆卸组合的塑料坐椅,这种坐椅有很强的可塑性,很适合公共空间的使用。

图19-12 可拆卸组合的塑料坐椅

6.功能组合

功能组合是指将几种不同功能通过组合结构集成于一体的形式,这种形式已广泛应用于各种制品,如口服液的瓶盖上刻度度量标志,使一个制品具有瓶盖和量杯的两种功能。另一种形式是将不同功能的制品通过一次成型工艺制成一体化的多功能组合结构制品,如用GMT材料模塑成型工艺将保险杠梁、保险杠装饰板、格栅架、标牌、前照灯及转向灯的反射镜和透镜结合成一体制成多功能的前端架组合结构件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。