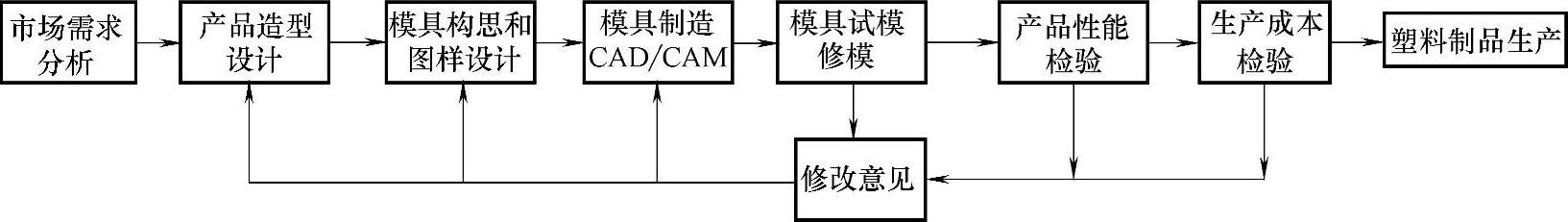

1.顺序设计模式

顺序设计是一种传统的设计程序,其流程如图19-1所示。

图19-1 顺序设计模式的流程

这种程序将制品设计过程中的市场分析、制品造型设计(又称工业设计)、制品结构设计、模具设计制造、样品试制及性能测试、制品修改、再试制定型、制品投产等环节各自独立地进行工作,当一个环节完成后再按顺序进行下一环节工作,故开发周期较长,且各环节事前无交流,待出了问题后再返工重复循环工作。因此,顺序设计模式费工费时,弊端甚多,仅适用于开发简单的制品。

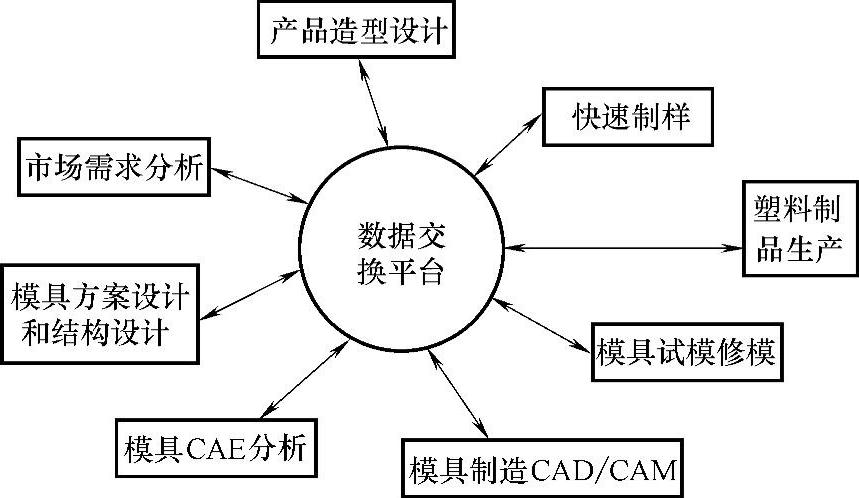

2.平行联合设计模式

这种工作模式是利用一个信息集成平台将设计过程中各环节组成各种专业组,可在设计工作进行到适当的时机时进行各组信息交换,各组可同时交叉进行各自的工作,且可及时发现问题交换信息后立即进行修改。因此,这种模式可大大地缩短制品开发周期,不会出现像顺序设计模式那样等到试制工作后期才能发现问题,导致大幅度的返工修改等问题,故可提高设计质量及可靠性,可降低开发成本。

但这种模式必须采用如CAD/CAM/CAE技术、实体造型技术、快速成型技术、信息管理系统、制品力学分析软件等先进技术来建立信息集成平台向各环节提供制品设计中各项信息。例如,通过快速制样技术,当制品外形、几何尺寸等因素确定后立即能制出样件,提供市场试用,获取市场需求和使用等信息,又可同时向结构设计、模具设计及制造、制品成型加工等部门提供实样和数据等信息,可使这些部门利用CAD、CAE、CAM等技术同时进行设计,模拟分析等各项设计工作。而且可及时交换修改信息,如利用CAD中的Moldflow软件可立即获得制品尺寸形状是否合适的信息,及时提供制品修改意见,而不必等模具试模后再来修改制品。平行联合设计模式的流程如图19-2所示。

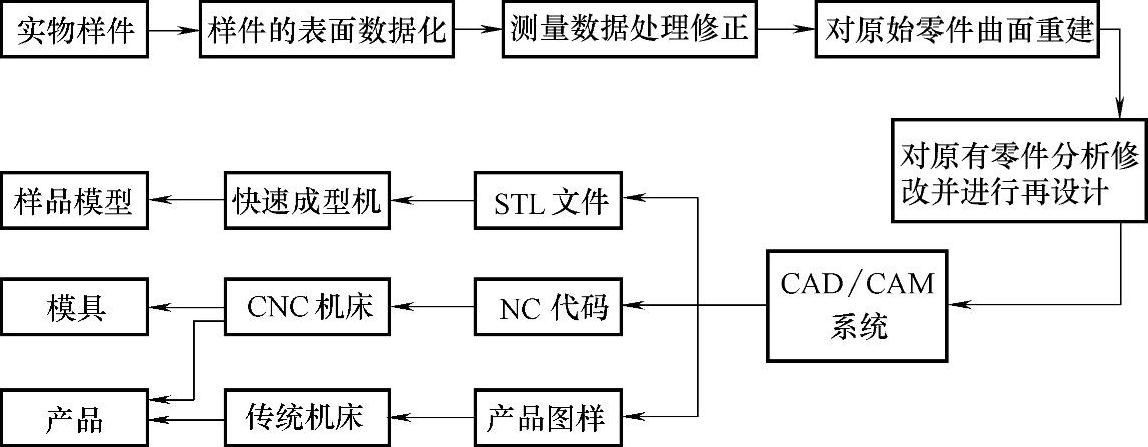

3.逆向设计模式(https://www.xing528.com)

前述两种设计程序都是先建立制品实体或构想,然后进行设计试制而获得最终的制品的,而逆向设计模式是从过去原有制品在使用中积累的大量信息中提炼出更新改进的构思,并将其转化为数字化模型进行超越现有制品设计的一种设计模式。这种开发产品的过程(模式)称为逆向工程,其流程如图19-3所示。

图19-2 平行联合设计模式的流程

图19-3 逆向工程模式的流程

目前常用的逆向工程模式是采用三坐标测量仪准确快速地对现有制品(样品或专门制作的模型)进行扫描,测出制品外形的三维坐标数据点的集成,经数据处理后即可构建实体模型的三维数字化模型,将其传送至CAD/CAM系统即可进行NC加工制作模型或模具,也可制成STL文件传送到快速成型机制作出样件或通过CAD软件制作机械加工用的图样。

这种模式已完全摆脱了依赖人工开发制品的模式,既可缩短开发周期,及时还原修改,又可保证开发工作的质量,进行综合分析,优化设计,提供NC加工条件,对开发复杂的制品更有价值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。