每一个涂装制品在涂装前都要事先进行涂装设计,初步选择涂装工艺及涂料,试涂验证确认定型后才能投入批量生产。有关选择表面处理工艺及涂装工艺的事项已在前面章节详述,本节主要叙述涂装设计及选择涂料的有关事项。

1.涂装设计

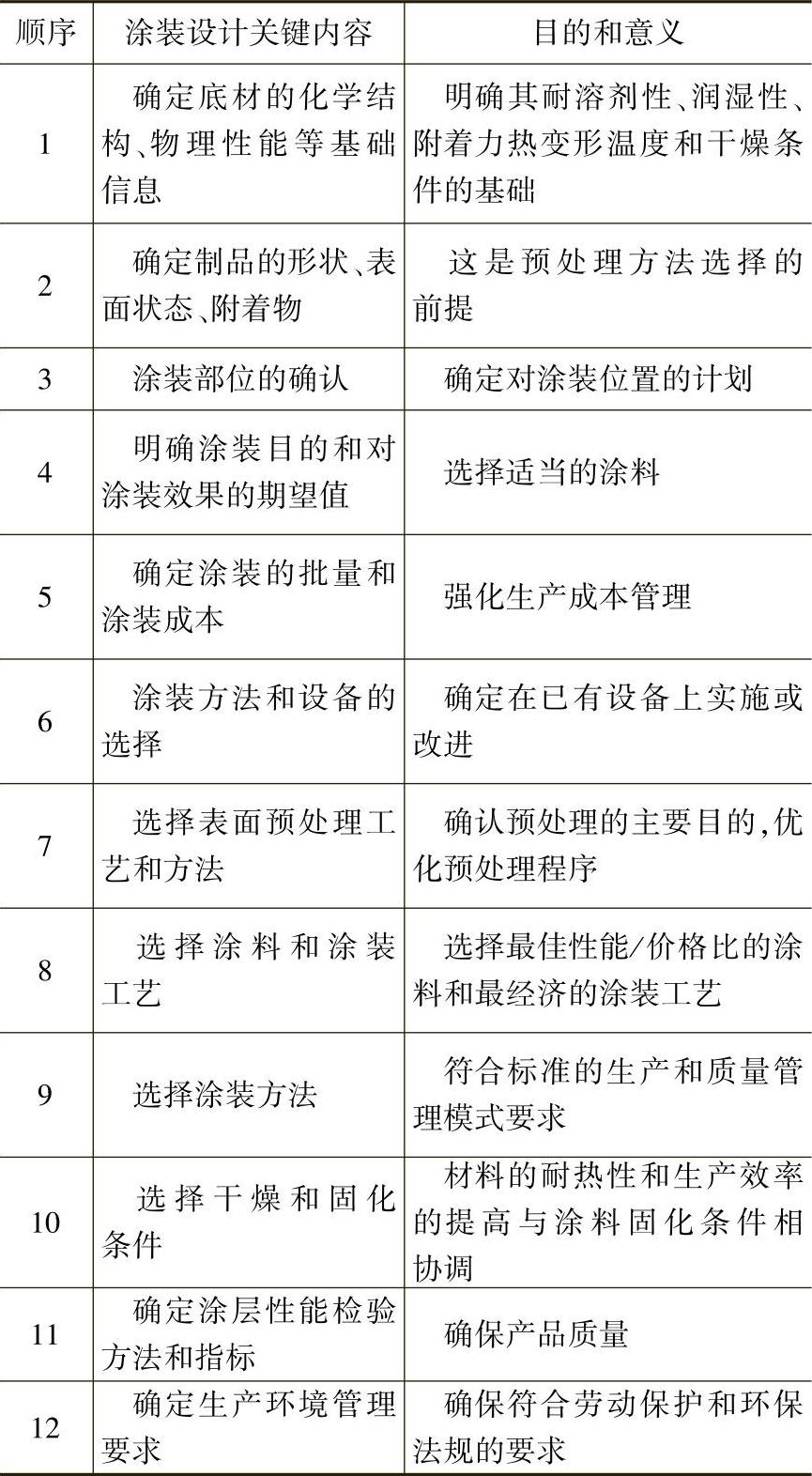

涂装设计是指以制品材质、尺寸形状、涂层使用要求、批量大小、成本指标等参数为依据进行涂层结构设计,确定表面处理及涂装方法,选择涂料,制订涂装工艺及涂层质量标准等技术准备工作的总称。涂装设计的关键内容及其目的与意义见表18-30。

2.涂层结构设计

涂层结构是根据制品材质、尺寸形状、表面状态、涂层使用性能、涂装方法、性能和价格比等要求设计的涂装体系(即由底漆、二道浆、腻子、封闭漆、面漆各层组成的涂层配套结构)。其各层间及底漆与底材间必须相容,附着力强。通常,底漆的成膜物物性、溶剂体系、表面张力、溶解度参数、底漆与底材界面活性都应精心匹配,当底漆为双组分热固性涂料,面漆选用热塑性或热固性涂料时,对溶剂的溶解力和极性的限制相对较松;如果底漆为热塑性涂料,则面漆的溶剂体系不能过度溶解底漆,否则会导致破坏底漆的弊端。此外,面漆固化时的固化速度、固化温度等工艺参数不能影响底漆层,彼此的弹性模量、热膨胀系数、软硬程度等物性应相近,否则易发生应力集中,出现裂纹等缺陷。

表18-30 涂装设计的关键内容及其目的与意义

涂层结构应按制品不同状况及要求进行设计,如果对于增强塑料制品的表面有缺陷,当装饰性要求较高时应采用底漆、二道浆、面漆的底/面漆配套体系。而对于PP、PE等低表面能底材,则表面经活化处理后应采用对低表面能底材有突出附着力的氯化聚烯烃涂料作底漆,用相容性较好的丙烯酸或聚氨酯作面漆组成配套涂装体系。

强度优异的FRP很适合制作建筑工地用的安全帽和摩托车驾驶员戴的头盔。这些制品均有相当高的装饰性要求,同时又在露天使用,必须耐水、耐晒、耐大气老化等。

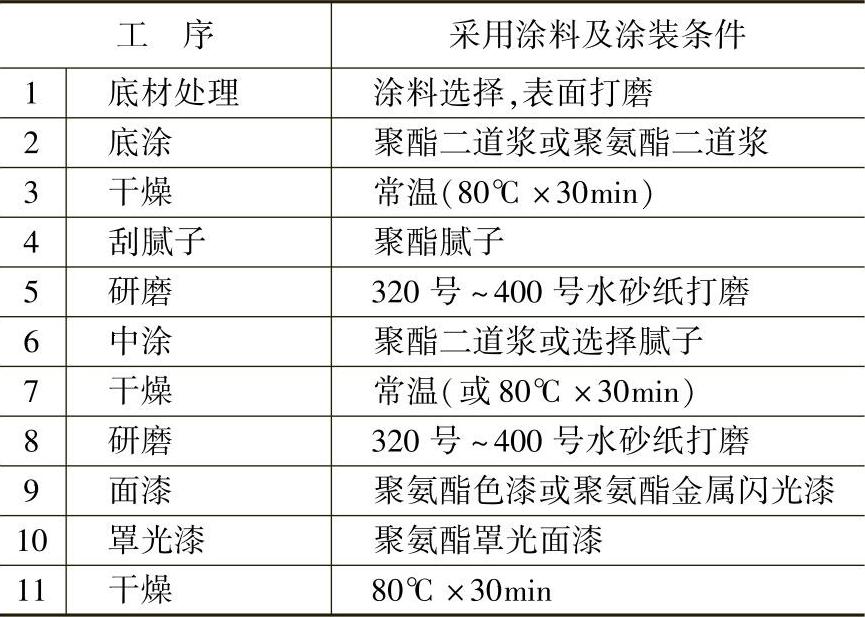

玻璃纤维增强不饱和聚酯头盔的涂装体系设计见表18-31。

另外,现在有许多制品是用多种材料组合而成的,此时表面处理、涂装设计、选用涂料及涂装工艺等都必须考虑对不同材料的适应性。

表18-31 FRP制头盔的涂装过程

3.涂装工艺设计

涂装工艺设计是根据制品的涂装要求及条件(如批量、尺寸形状、涂层结构)等参数来设计选择表面处理方法、涂装方法、生产形式(如手工或生产线生产、连续或间歇式生产等),主要内容包括:确定表面处理方法、涂装方法、干燥方法,设计工艺流程,编制各工序操作工艺参数,确定设备。工艺设计是按不同制品和涂装要求而进行的,无统一定型的模式,需酌情设计,繁简程度不同。

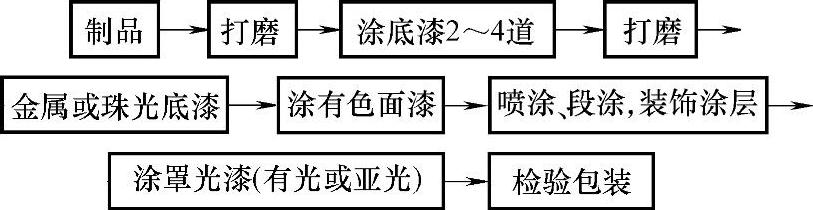

聚酯、酚醛树脂、环氧树脂等玻璃或碳纤维增强的塑料广泛应用于汽车、摩托车、家用电器的零部件。我国生产的钓鱼竿全部是酚醛玻璃纤维或碳纤维增强的玻璃钢制品。纤维增强塑料(FRP)制品表面的主要特点是成型过程中存在表面缺陷,必须进行预处理。目前主要采用聚氨酯涂料(聚酯-聚氨酯涂料、丙烯酸-聚氨酯涂料),也可使用丙烯酸酯涂料。以FRP钓鱼竿涂装为例,其工艺流程如图18-11所示。

图18-11 FRP钓鱼竿涂装工艺流程

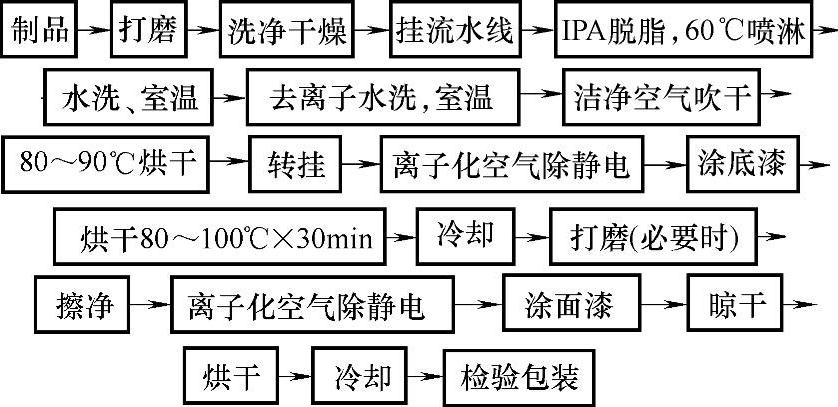

PP保险杠采用空气喷涂或静电喷涂工艺,其涂装工艺流程如图18-12所示。如采用静电喷涂的工艺,应先经离子化空气除静电,再经表面导电处理才可进行喷涂。由于PP表面与导电液附着性差,所以选择导电剂及导电液涂装量为重要环节。

4.选用涂料体系

选用涂料,包括选择底漆、面漆、二道浆、腻子、上光漆等各涂层所用的涂料,要求各层涂料物性互相匹配,涂装后可形成符合制品涂层使用性能要求、附着力强、耐久、外观质量好的理想涂层。因此,选用涂料实际上就是选用涂料体系。

图18-12 PP保险杠的涂装工艺流程

每一种涂料各有其涂装工艺特性,如干燥方式、固化温度、溶剂挥发速度、流平性等。因此,确定涂料品种后,即可设计适应制品材质、尺寸形状、涂层性能等各种要求的涂装工艺,所以选料过程经常是选料、选涂装方法和确定工艺条件结合起来进行的,只有这样才能综合各方面要求,选出合理涂料和工艺方案。

每种涂料的各有物性需适应制品的物性,但金属、木材、水泥、塑料等制品物性不同,故需采用不同品种的涂料。热塑性塑料制品对涂料物性的要求较复杂,如涂料中溶剂只能溶胀制品表面,不能溶解塑料及其助剂等组分等。而且塑料耐热性差,故涂料干燥温度也不宜过高。而对于非极性和高结晶度塑料,因表面能及活性低,为提高涂层附着力需采用对低能表面附着力强的氯化聚烯烃漆为底漆。

另外,现在有许多制品都由多种材料组合而成,故设计表面处理、选用涂料及涂装方法,设计涂装工艺及配置设备等方面都需要考虑对各种材料的适应性,否则会发生一个制品上颜色变化不匹配或涂层质量有缺陷等问题。

总之,不同材料和不同涂层要求的制品必须按实际情况逐一分析选料,无统一的选料标准,尤其塑料制品选用涂料时要达到选择最佳的涂料和涂装工艺,实现最佳使用效果和经济效果,是一项较困难的任务。只有从整体上全面把握各种条件要求,选用适应性相当的涂料体系,才有可能选择出较理想的涂料体系。但事实上,多数情况都存在着矛盾的因素,此时必须分清主次,综合权衡,择优录取,再经拭涂、调整及验证涂层性能指标、质量指标、工艺性及经济、环保、安全生产指标后才能定型生产。

选择涂料体系的大致程序如下:

1)确定涂层性能及指标。

2)根据制品材质、表面状态及涂层性能初选各层面所用涂料及配方。

3)根据制品尺寸形状、批量、表面状态、涂料性能(包括工艺性能)确定表面处理工艺及涂装工艺。

4)核算技术经济效果(性能、价格比)。

5)经反复调整后,按最终综合方案,确定涂料品种,表面处理工艺及涂装工艺。

6)制订涂料技术性能指标、与供应商签订订货技术指标和质量标准。

7)制订表面处理工艺文件及质量标准,制订涂装工艺文件及质量标准。

8)制订安全生产、劳动卫生、环境保护等管理事项。

综上所述,选用涂料需从多方面选择比较后才能确认最终的涂料品种。

5.选用涂料体系的依据

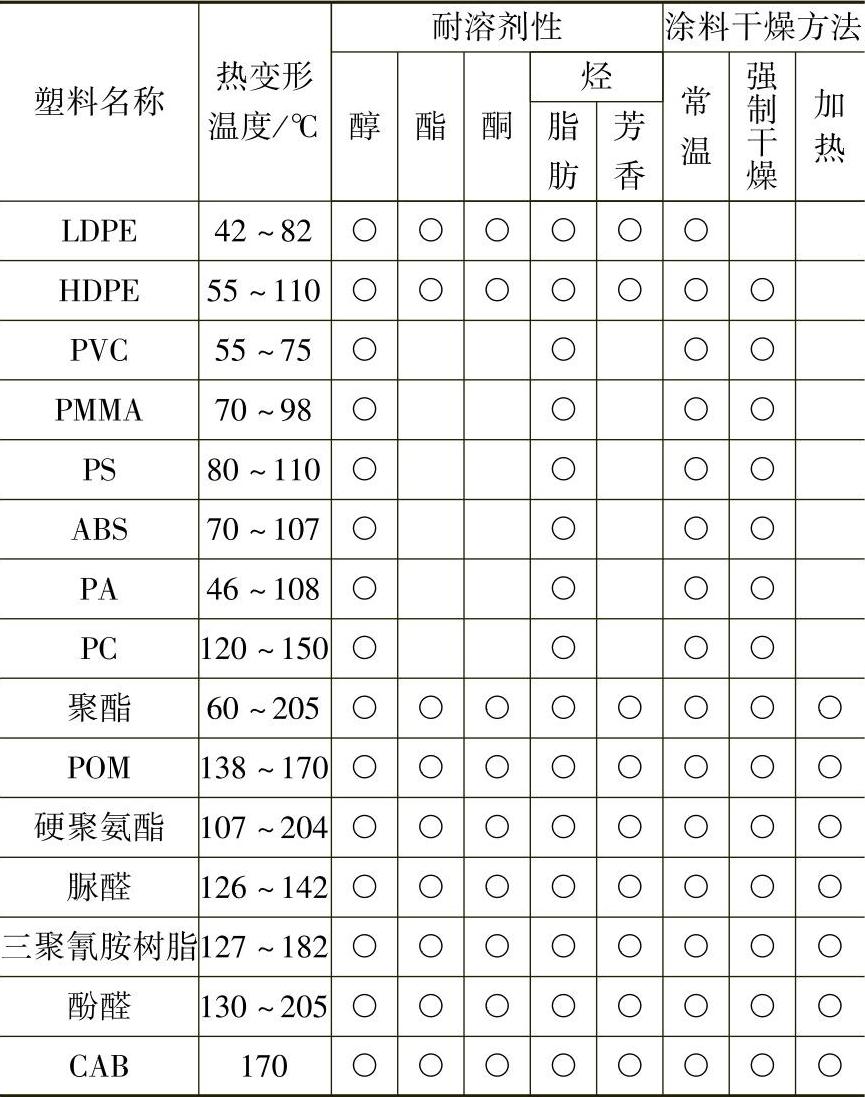

(1)制品材料物性 涂料应与制品材料相容,附着力强,但不侵蚀底材及萃取组分,不降低底材的性能,不致使制品发生变形、裂纹等缺陷。塑料的热变形温度、耐溶剂性能和适合的涂料干燥方式见表18-32。

表18-32 塑料的热变形温度、耐溶剂性能和适合的涂料干燥方式

注:○表示可适用。

(2)制品表面状态 制品表面处理方法、表面活性程度、表面能大小、表面有否脱模剂等残留介质、表面粗糙度、表面缺陷等表面状态都会直接影响涂层的附着力、润湿性及涂层质量和外观,故必须选用适当性能的涂料来补救这些缺陷。

制品的表面状态中有一些是可直接观察和测量的,如发泡塑料、SMC塑料、GFRP塑料、缠绕塑料制品、铸件、粗加工木料、墙体等制品表面粗糙不平,则必须采用打腻子、涂底漆等涂装工艺;对表面能较低的制品(如PP、PE、PS等),则应采用氯化聚烯烃为底漆和丙烯酸或聚氨酯为面漆的底漆/面漆涂装体系。

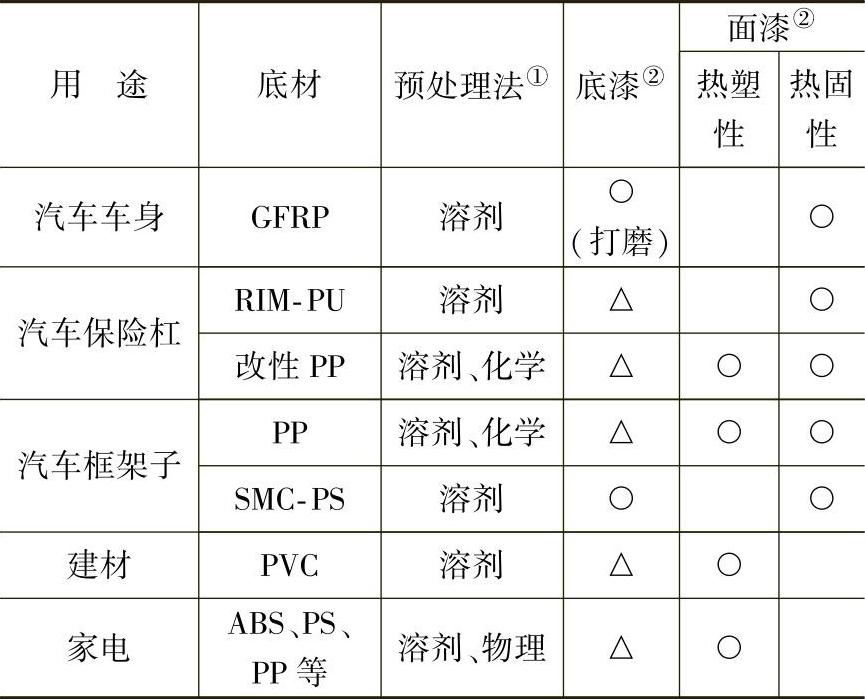

(3)涂层的用途和功能 不同制品的涂层各有其用途和功能要求,如装饰涂层既有高、中、低档之分,也有单色、彩色、桔纹、珠光、金属色、耐候、保光、耐划伤、特殊功能等各种使用要求,因此必须选用适应制品涂层性能的涂料。常采用初选涂料,再结合制品材料,用途及涂装工艺的适应性进行评选的方法,见表18-33。

表18-33 不同用途、底材的涂装工艺适应性

注:○表示适合使用;△表示可用,也可不用。

①化学-化学药品表面处理。

②物理-放电等物理方法处理。(https://www.xing528.com)

(4)涂料的工艺适应性 涂料的涂装工艺特性必须要适应制品的物性及涂装方法的要求。其主要的工艺特性,包括涂料流动性(粘度,触变性);流平性和防流挂性;干燥方式、固化温度及时间;双组分涂料施工适用期,单次涂装湿膜和干膜厚度;单位面积涂漆量;溶剂型涂料的溶剂挥发速度等参数。这些参数应符合当选的涂装方法和设备的施工性能要求。如辊涂法要求使用粘度为涂-4杯,16~20s的涂料;浸涂法要求用粘度为涂-4杯,20~60s的较低粘度的涂料;喷涂法可使用较高粘度的涂料,粘度范围较广(30~600mPa·s);蘸涂法的涂料粘度范围控制较窄(20~100mPa·s),粘度过高过低都不能得到理想的涂层。又如热塑性塑料制品一般耐热性及耐溶剂性差,所以宜选用室温或低温干燥固化型的涂料和含醇类溶剂的涂料。另外,涂料的溶剂挥发速度也有较大的影响,如涂刷大尺寸制品及喷涂制品应选挥发速度不快的涂料,且随季节和气候变化及时调节挥发速度,否则会导致涂装操作困难,涂层过干或过湿,而且涂料储存期短,保管不便。由此可见,选用涂料时,其工艺特性必须适应涂装方法的施工性能和制品物性的要求。

(5)各层涂料的匹配性 在涂料体系中,选择每层涂料时各层涂料应亲和相容、紧密结合,互相之间内聚力强,底漆对底材的附着力强,但互相不侵蚀,性能和作用匹配,不仅能保证涂装体系的使用性能及外观质量,而且具有较强的抗拉开力和附着力。一般来说,底漆是双组分热固性涂料,面漆可以采用热塑性或热固性涂料,对溶剂体系的溶解力和极性的限制相对宽松一些。反过来,底漆是热塑性涂料,对配套面漆有较为严格的限制。面漆的溶剂体系不能对底漆过度溶解,否则会发生咬底的问题。对于环氧酯、醇酸这些干燥固化速度慢的热固性底漆应当特别加以注意。与配套有关的还有应力开裂问题。底漆与面漆的弹性模量应当尽量接近。实践中常常发现柔韧性好的底漆与刚性大的面漆配套会产生应力开裂,出现裂纹,尤其是面漆溶剂挥发成膜较快时情况更为严重。

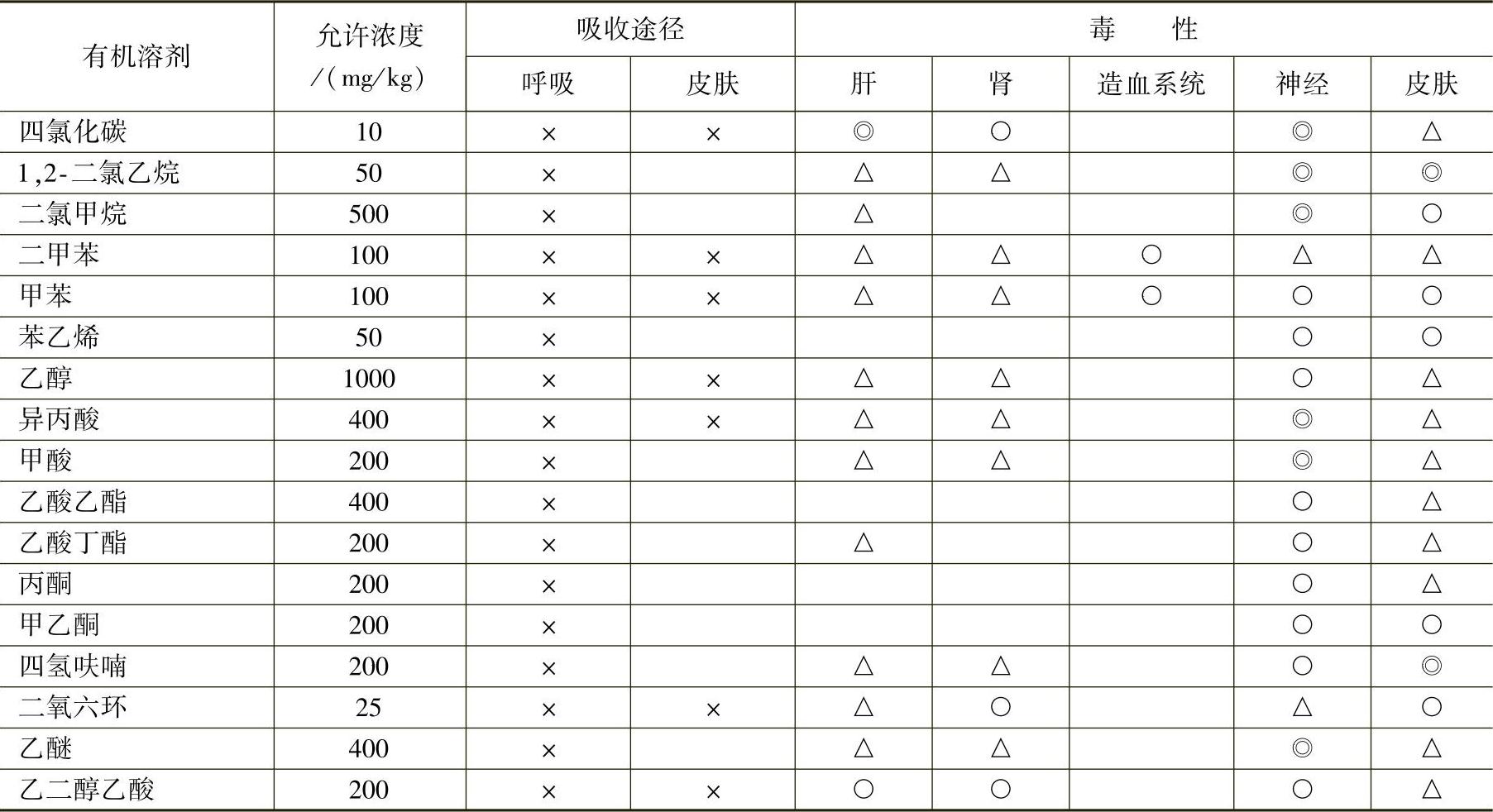

(6)环保性及安全生产性 涂料的环保适应性及安全生产性也是选用涂料的重要依据,因为多数涂料中含有害、易燃、易爆有机物质,在涂装过程中会变成气体、液体等有毒介质释放出来,危害人体健康,污染环境,威胁安全生产。因此,国内外对有机溶剂的使用及各危害的预防等方面都有明确的法规。日本产业卫生学会对空气中有机溶剂允许浓度的规定见表18-34。

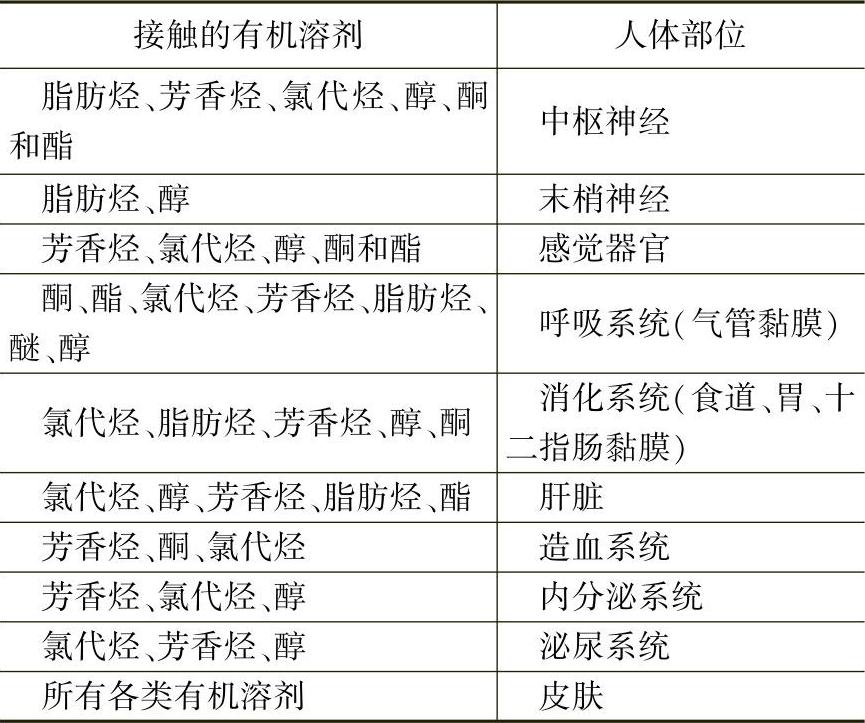

目前使用的溶剂中,按对人体健康损害程度可分为三类,脂肪烃类溶剂毒性较低,属于第三类,其他均为前两类,毒性较大。不同有机溶剂损害的人体部位见表18-35。

此外,在涂料的原材料、半成品的涂层中,还有如下一些特殊的有害物质,需严加防范。

①金属及其化合物,铬酸锌、铬酸铅、铅酸锶、红丹及铅系防锈颜料和着色颜料等在使用及刮除漆膜处理过程中应穿戴好防护眼镜、工作服及橡胶手套等防护用品,避免与皮肤接触。

表18-34 日本产业卫生学会对空气中有机溶剂允许浓度的规定

注:◎表示最大;○表示较大;△表示较小;×表示吸收途径。

表18-35 不同有机溶剂损害的人体部位

②胺类环氧固化剂与皮肤接触易引起接触性皮炎。除了穿戴好防护用品之外,使用前应对施工人员进行必要的培训,增加他们的自我保护意识。

由此可见,应尽量选用毒性较低的涂料,如水溶性涂料、反应性溶剂涂料等,严禁使用违规涂料,而且对溶剂的使用保管要严格管理,如运输、保管、输送必须使用密闭设备;施工现场充分通风,监控空气中溶剂浓度,建立和执行严格的操作规范,配备必要的防护装备(如工作服、手套、防护镜、口罩及急救装备)和防火、防爆装备,对施工人员定期进行体检,严格控制废水、废液、废气的排放及治理,防止污染环境。

(7)技术经济指标 如前所述,选择涂料的性能应满足制品对涂层的技术指标,达到制品使用性能的要求,但同时还必须考虑涂料的原料和涂装加工成本。从经济指标的角度来看,一方面要求选用涂料及涂装加工的成本与制品自身的价值相适应,高档制品应配置高档涂料和精细的涂装工艺,低档制品则应选低成本的涂料及工艺;另一方面还应考虑采用适当的涂料及工艺进一步提高产品的附加值,获取较高的经济效益的方案。通常应以选择适中的价格、性能比的涂料为基本前提,然后再考虑涂装成本(如表面处理、涂装、干燥固化等工序的成本)及优化涂料与涂装工艺的适应性,尽量争取最大限度地提高制品附加值,达到或超过预定的经济指标也应作为选料的主要依据。

6.涂料的选用举例

涂料基本品种可分为清油、清漆、厚漆(俗称铅油)、调和漆、磁漆、粉末涂料、底漆、腻子、大漆、电泳漆、乳胶漆等。它们都是以树脂为基材的配方料,通常以树脂品种命名。市场上涂料的品种很多,用户可按相关的依据进行配套选择。此外,目前许多大公司还提供了系列成膜物产品、助剂、颜料、填料等原材料和半成品,如通用聚酯、丙烯酸树脂、醇酸树脂、丙烯酸改性醇酸树脂、环氧树脂、聚氨酯的固化剂等,用户可选择适当的原料按需进行配方设计或对市场购取的涂料进行改性,配制符合需要的涂料。本节首先介绍市场中常用涂料的适用性,但由于品种繁多,这里只能举例介绍。

1)七类面漆性能的比较见表18-36。

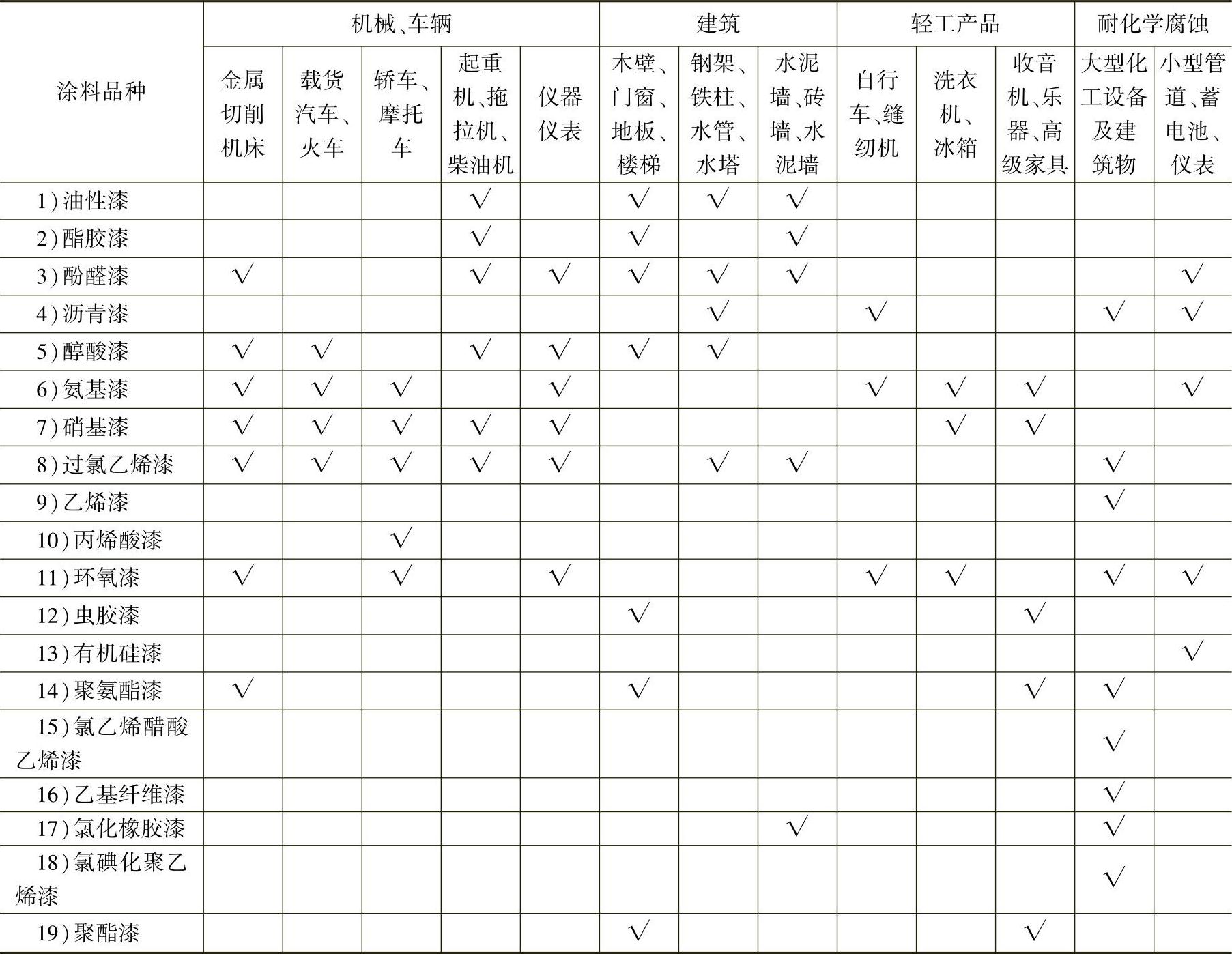

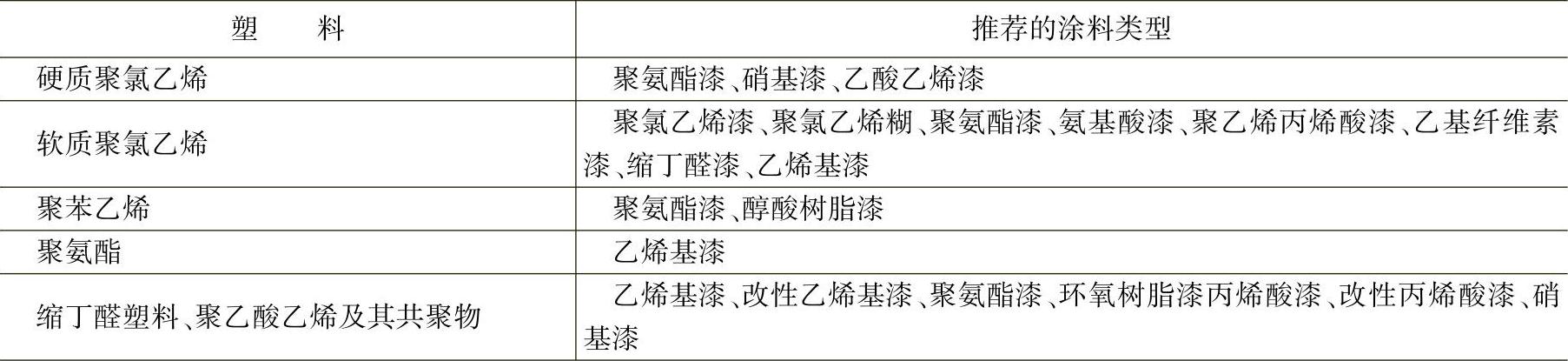

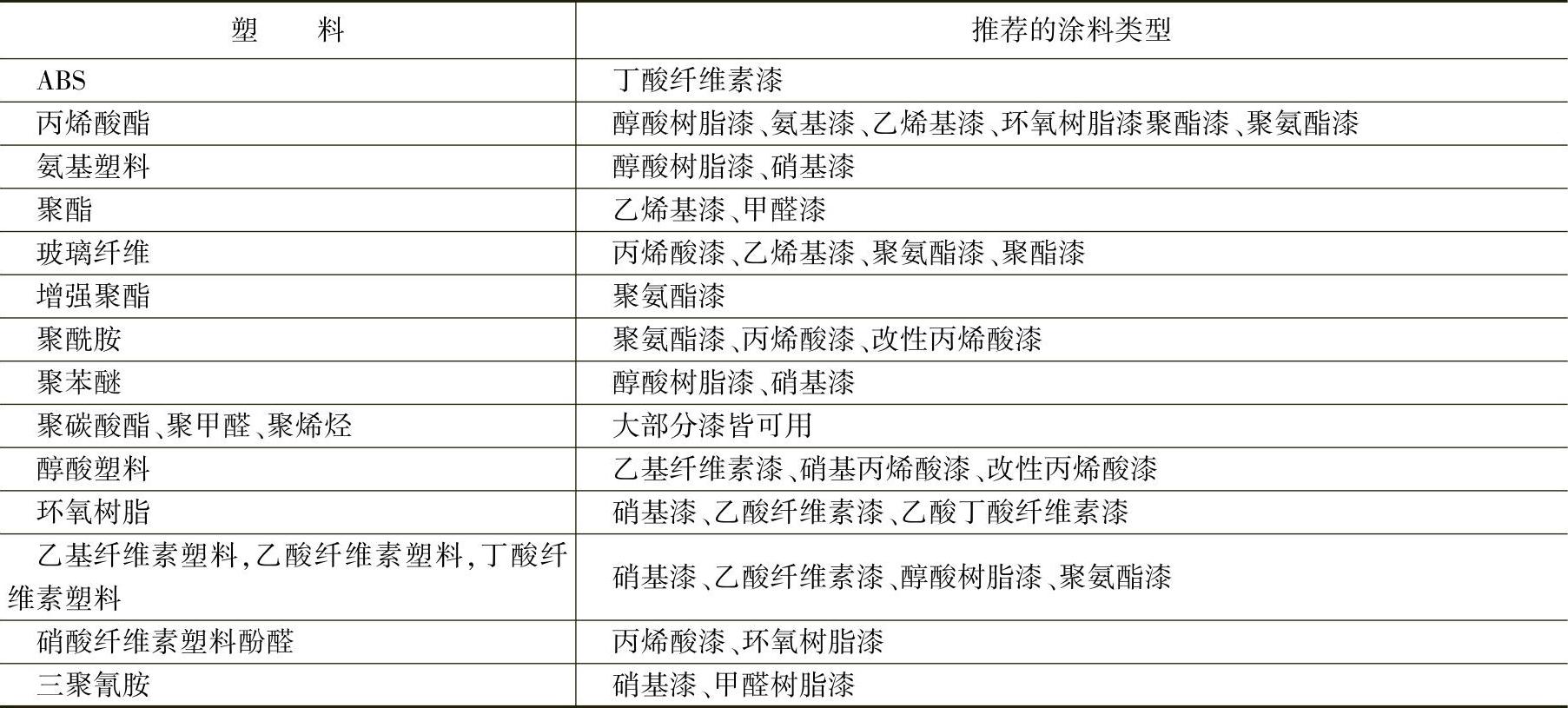

2)各类产品常用涂料见表18-37。

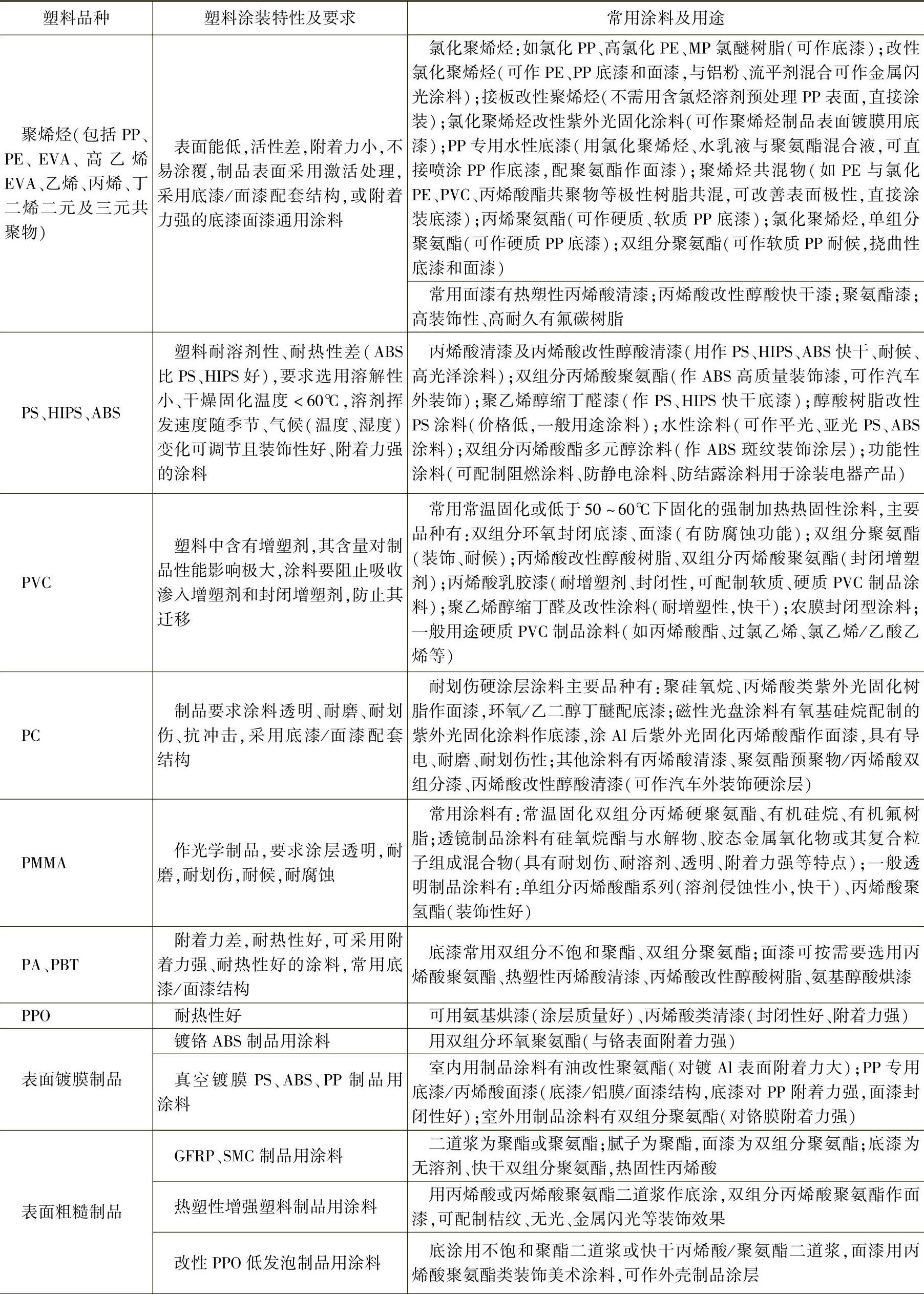

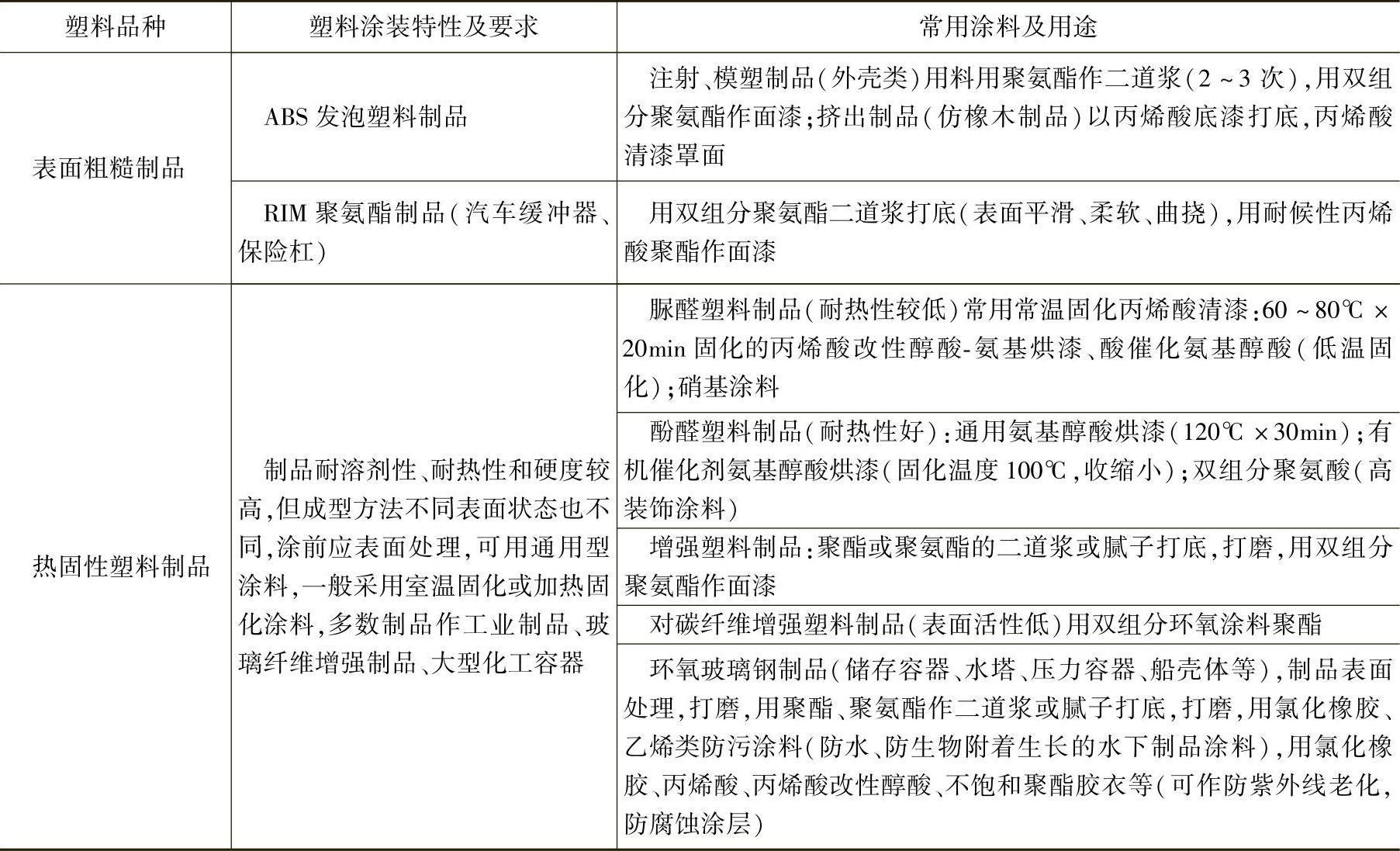

3)不同塑料制品常用涂料举例见表18-38。

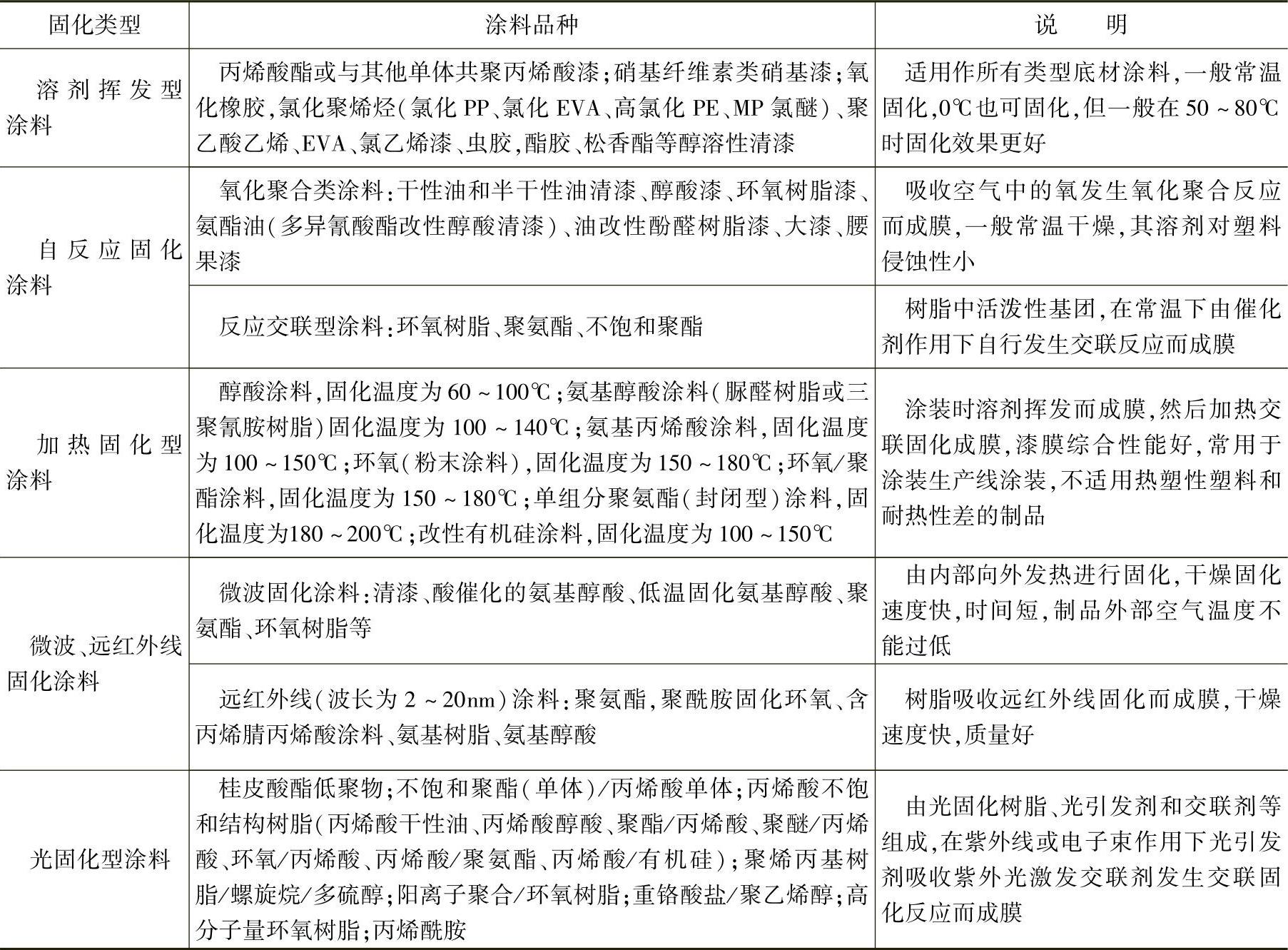

4)不同固化形式常用涂料举例见表18-39。

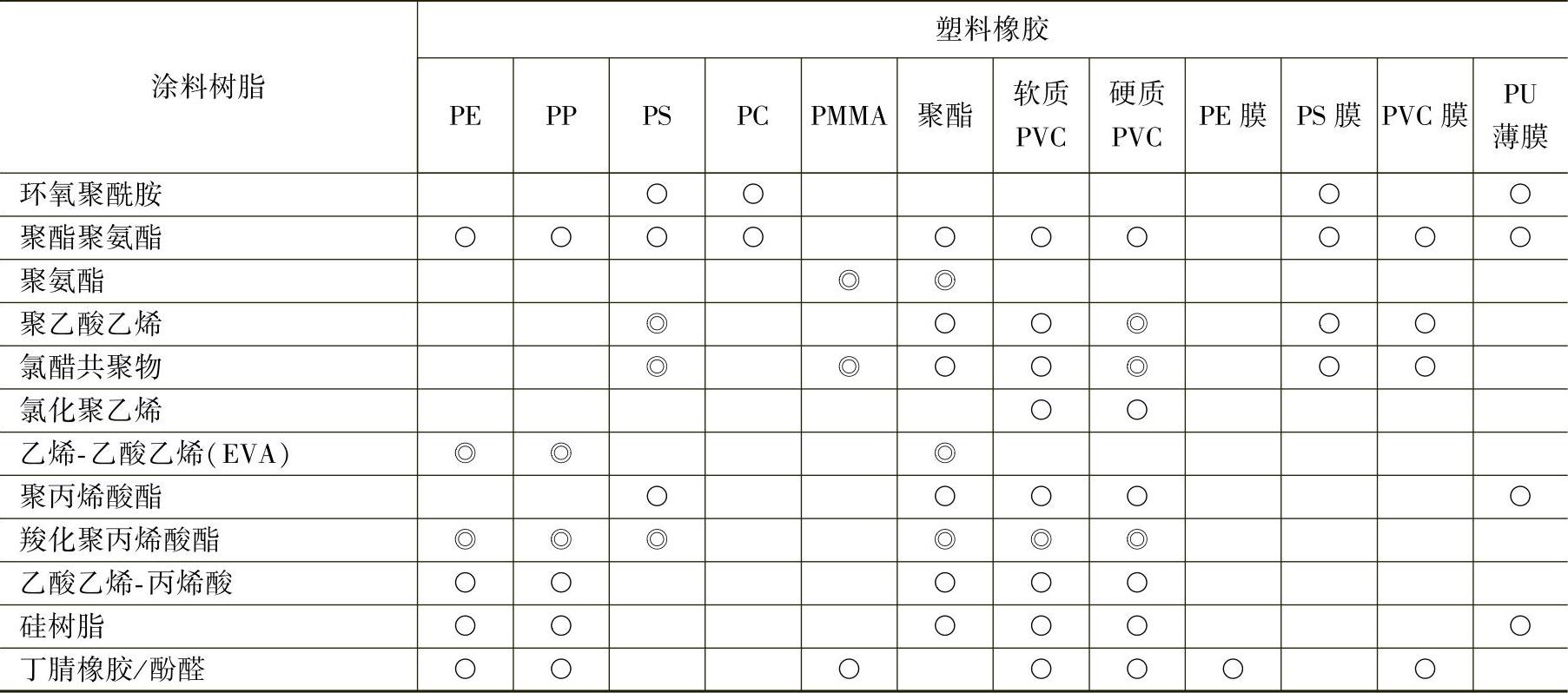

5)塑料和橡胶底材与涂料的选择举例见表18-40。

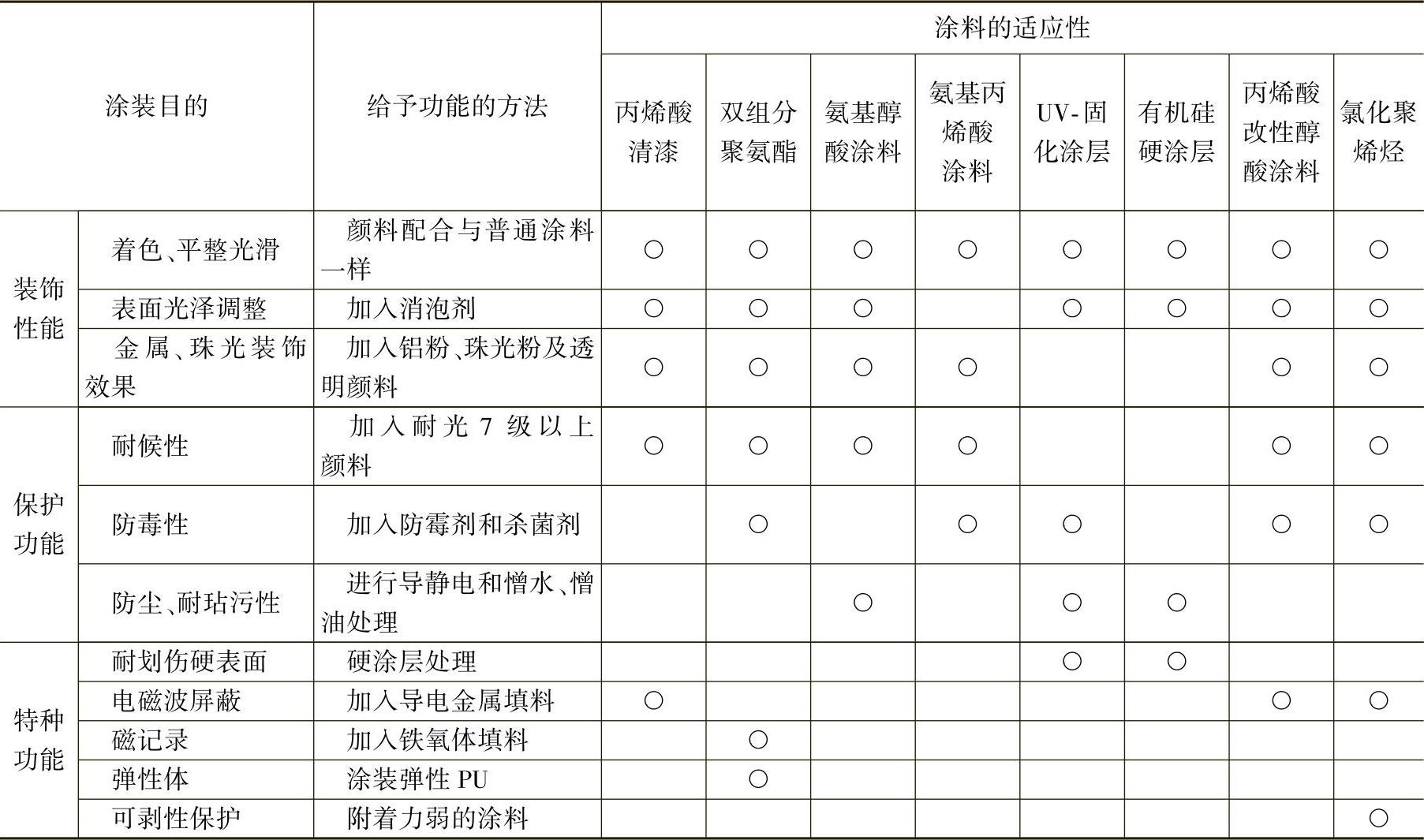

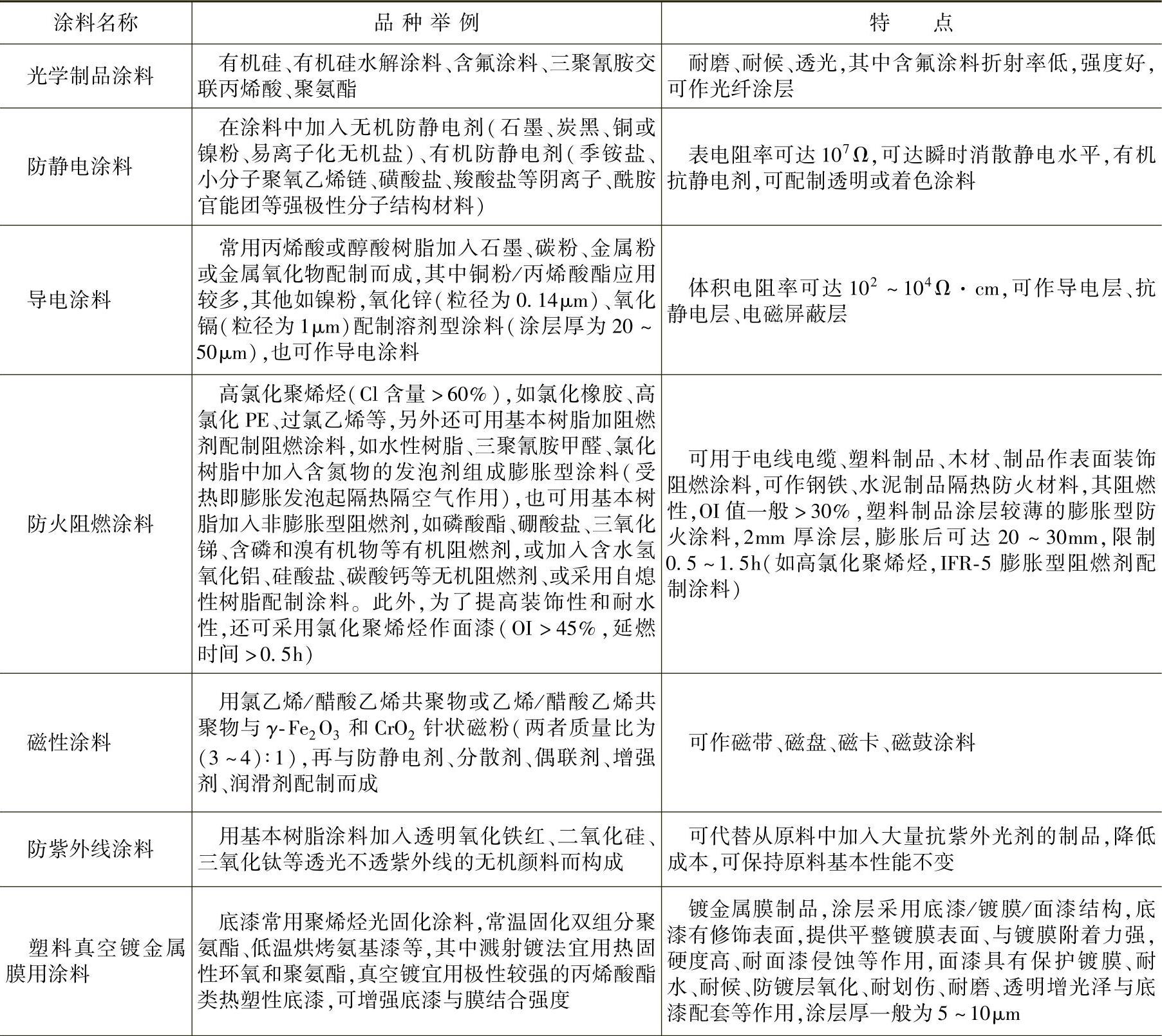

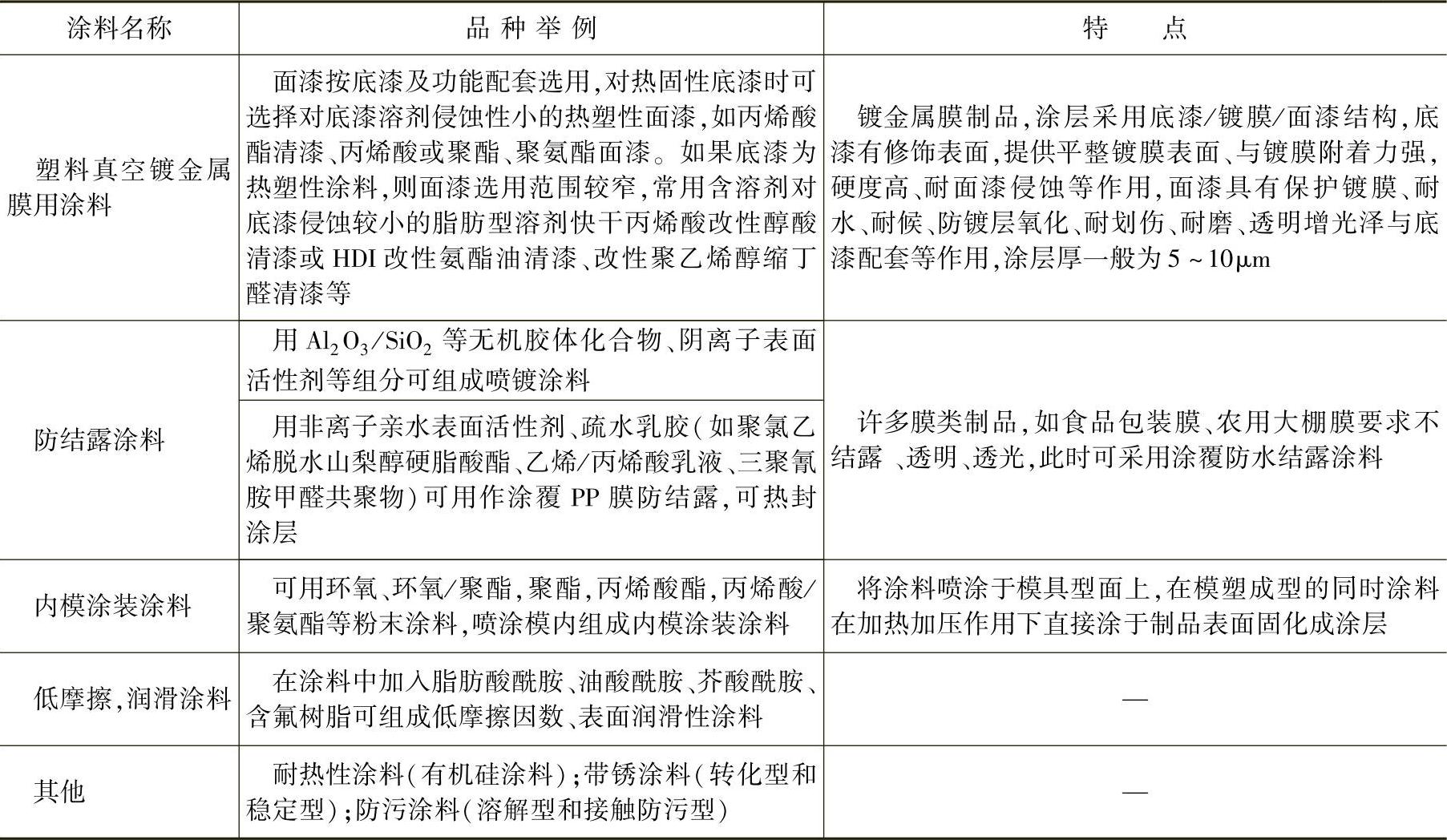

6)不同用途涂层适用涂料见表18-41。

7)泡沫塑料制品常用涂料见表18-42。

8)塑料制品特殊用途涂料见表18-43。

表18-36 七类面漆的性能比较

注:该技术性能仅供粗略参考,各大类涂料中性能也随品种而异有较大不同,如聚氨酯漆中芳香族的耐候性较差,而脂肪族聚氨酯的耐候性则较好。

表18-37 各类制品的常用涂料

表18-38 不同塑料制品常用涂料举例

(续)

表18-39 不同固化形式常用涂料举例

表18-40 塑料和橡胶底材与涂料的选择举例

注:◎代表附着性优;○代表有附着性。

表18-41 不同用途涂层适用涂料

表18-42 泡沫塑料制品常用涂料

(续)

表18-43 塑料制品特殊用途涂料

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。