1.塑料粉末涂料

粉末涂料是20世纪50年代初开发出来的,当时采用火焰喷涂法和撒粉烧结法作涂层,后来又开发了静电喷涂工艺及流化床法,使粉末涂料得到了广泛的应用。目前,国内外粉末涂料品种很多。我国从1965年起,广州电器科学研究所、常州绝缘材料厂、上海无线电二十四厂等单位先后研发了许多粉末涂料品种,如聚乙烯、防腐蚀环氧树脂、装饰环氧树脂、聚酯/环氧树脂、酚醛环氧树脂、聚酯/TGIC(异氰酸环氧丙醇酯)、聚酰胺、丙烯酸、聚氨酯、模内涂装粉末、美术型粉末涂料等。目前,全国粉末涂料生产厂有200多家,具有先进装备的生产厂有40多家。

(1)粉末涂料的性能及应用 粉末涂料按树脂特性可分为热固性粉末涂料及热塑性粉末涂料两类。

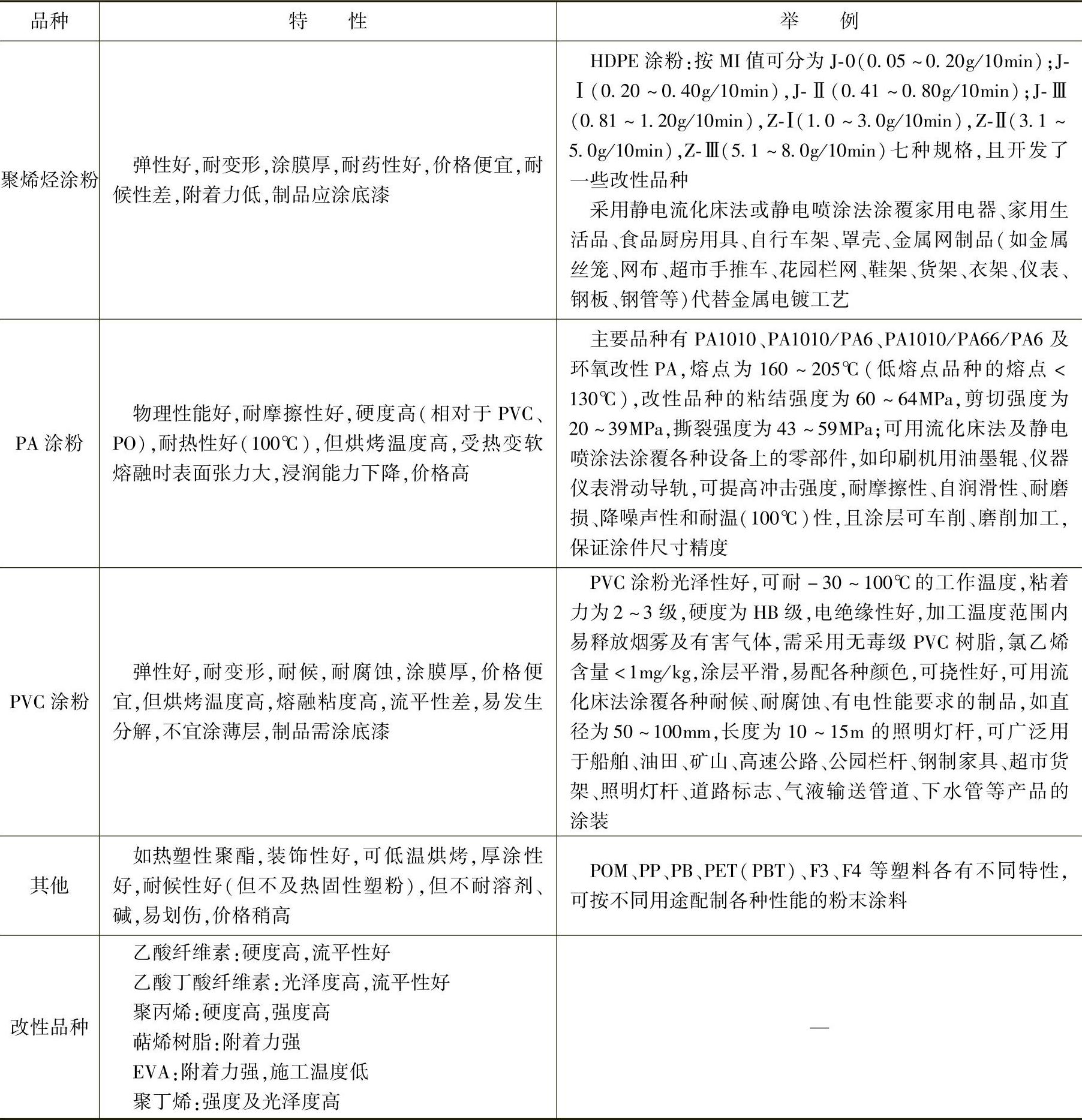

1)热塑性塑料粉末涂料性能及应用。热塑性塑料粉末涂料是由塑料及助剂的粒(粉)料经混合、挤塑、造粒和粉碎而成的。热塑性涂料形成的涂层具有优良化学性能,有一定强度和挠曲性,价格便宜,但对金属附着力差,常需预涂底漆或采用改性树脂粉配制。另外,其涂膜的机电性能、光泽度等性能通常不及热固性涂料,且宜用于厚膜涂装。常用塑料有聚烯烃(PE、PP、PB)、PVC、PA、F3、F4、CP及PE改性品种等,其有关特性见表18-15。

2)热固性塑料粉末涂料的性能及应用。热固性塑料粉末涂料选用相对分子质量较低的树脂,在成膜过程中,固化前有较好流平性和润湿性,固化后可形成交联网状结构涂层。其力学性能、电绝缘性、耐热性、耐蚀性、表面硬度、粘结强度及装饰性都优于热塑性涂层,但耐候性差。

(2)常用粉末涂料品种 目前常用树脂品种有EP、PU、UP和丙烯酸等,其粉料是用树脂与固化剂、颜料、填料和其他助剂配制的配方料,用同向旋转双螺杆挤出机,挤出造粒粉碎而成,粒度约180μm(80目),且过筛分级包装。常用热固性塑料粉末涂料的特性简介如下:

①环氧树脂粉末涂料。常用相对分子质量适中的E-20(601)、E-12(604)、E-06(607)、E-03(609)等双酚A型环氧树脂配制。其中,E-12(604)相对分子质量适中,分布均匀,流平性好,是常用的材料。环氧树脂涂料品种很多,有装饰型、防腐型、绝缘型和各着色品种,是粉末涂料中产量最大的品种。

②聚酯/环氧型粉末涂料是聚酯改性环氧树脂涂料,性能介于两者之间,涂层光泽,熔融粘度低,配色性好,保光性好,耐烘烤不变色,价格便宜,涂装适应性好,不需用底漆,但耐化学性和附着力不足,耐候性不及聚酯涂料,用作室内涂料颇受市场欢迎。

表18-15 热塑性塑料粉末涂料的特性

③聚酯粉末涂料。热固性聚酯粉用的树脂相对分子质量比热塑聚酯粉低,且有不同反应基团,与各种固化剂配合可配制许多不同性能的塑粉。聚酯粉末涂料的固化形式及特性见表18-16。

④聚氨酯粉末涂料。用脂肪族异氰酸酯为原料的PU粉,具有优异的耐候性、耐蚀性、装饰性及其他物性,综合性能优于其他粉末涂料,是比较理想的品种,可用于户外建筑物、装饰构件、通信工程、汽车工业、农机具、电气设备、航运、航空,宇航工业产品的涂料。

我国因脂肪族异氰酸酯原料不足,常用芳香族异氰酸酯代用,故制品耐候性稍差。

⑤丙烯酸粉末涂料。该涂料具有优异的装饰性、耐候性和耐污染性,可作高档装饰涂料。国外(如日本)用量很大,我国在上海也已建立生产基地。该涂料的不足之处是抗冲击性差,另外市场上供应的不同配方品种很多,性能不等,如苯乙烯含量较高的品种会降低涂层的耐热性和耐光性,因此要酌情选料。

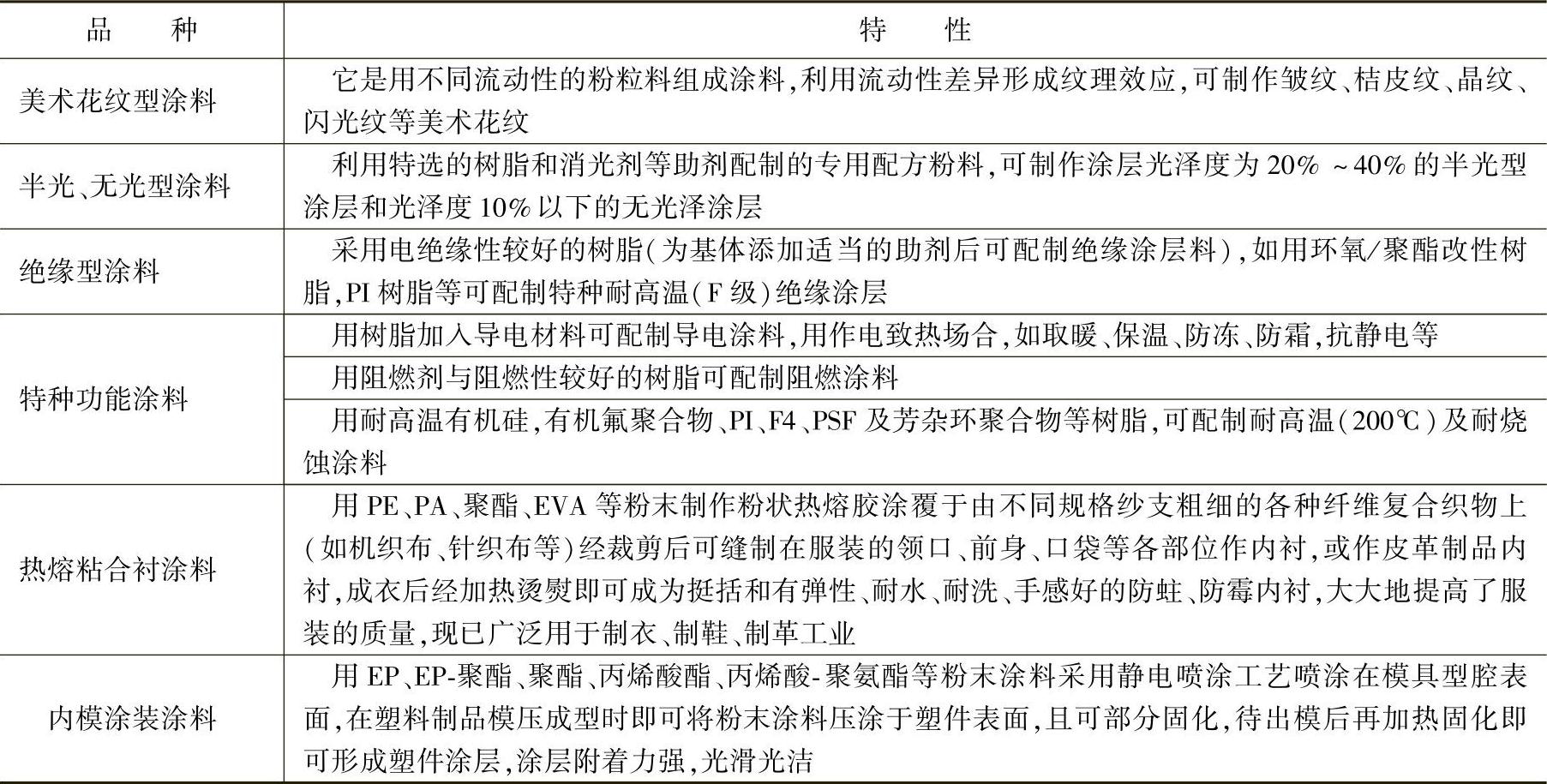

⑥其他粉末涂料。其他粉末涂料还有很多品种,它们也各有不同的特点,部分涂料特性举例见表18-17。

表18-16 聚酯粉末涂料的固化形式及特性

注:A表示好;B表示较好;C表示中;D表示较差。

表18-17 部分其他品种涂料的特性

2.液体涂料(常称塑料涂料)

液体涂料是指日常应用的粘液态涂饰材料,又称油漆,可采用涂刷、浸渍或喷涂等方法涂覆于制品表面,经去溶剂固化处理后即可形成涂膜,对制品有装饰、保护、标志、修补缺陷及提供特殊功能的作用。液体涂料的品种极多,应用范围及用量远胜于粉末涂料,广泛用于涂装建筑、电气装备、机械设备等产品中的金属、水泥、木材及塑料制品。

液体涂料品种很多,按树脂可分为热塑性及热固性两大类;按用途可分为通用型及特殊型两类;按涂层结构中采用的不同用途涂层料可分为底漆、面漆、二道浆、封闭漆和罩面漆等品种。此外,还可按涂装工艺用料及不同固化方式用料可分为诸多种类。用不同配方配制的涂料,各有其使用特性、工艺特性和适用范围。

(1)通用液体涂料(漆)性能简介

1)丙烯酸涂料(B),可分为热固性及热塑性涂料两种,目前多数品种为溶剂型,今后开发的方向是水性型和无溶剂型。

丙烯酸树脂涂料的通用特点是色浅、易着色,可配制各色鲜艳的涂料,涂层丰满光泽,耐候性好,对金属附着力强,耐酸与耐碱性好,耐油性一般,耐热性好(<100℃)。

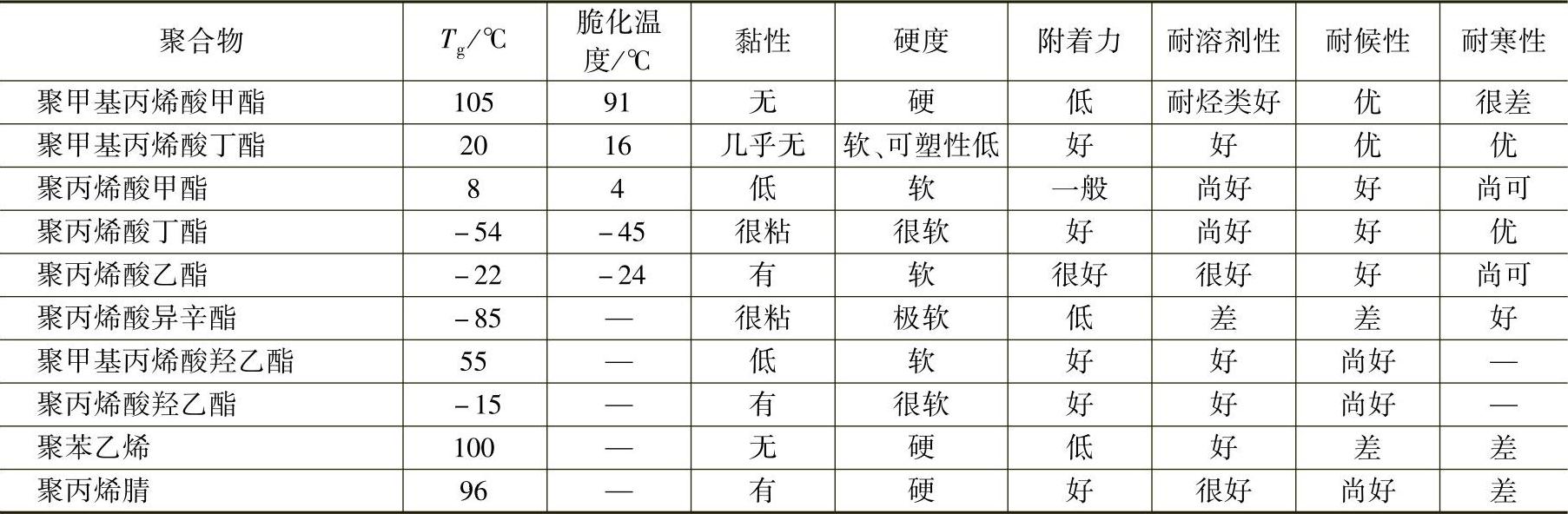

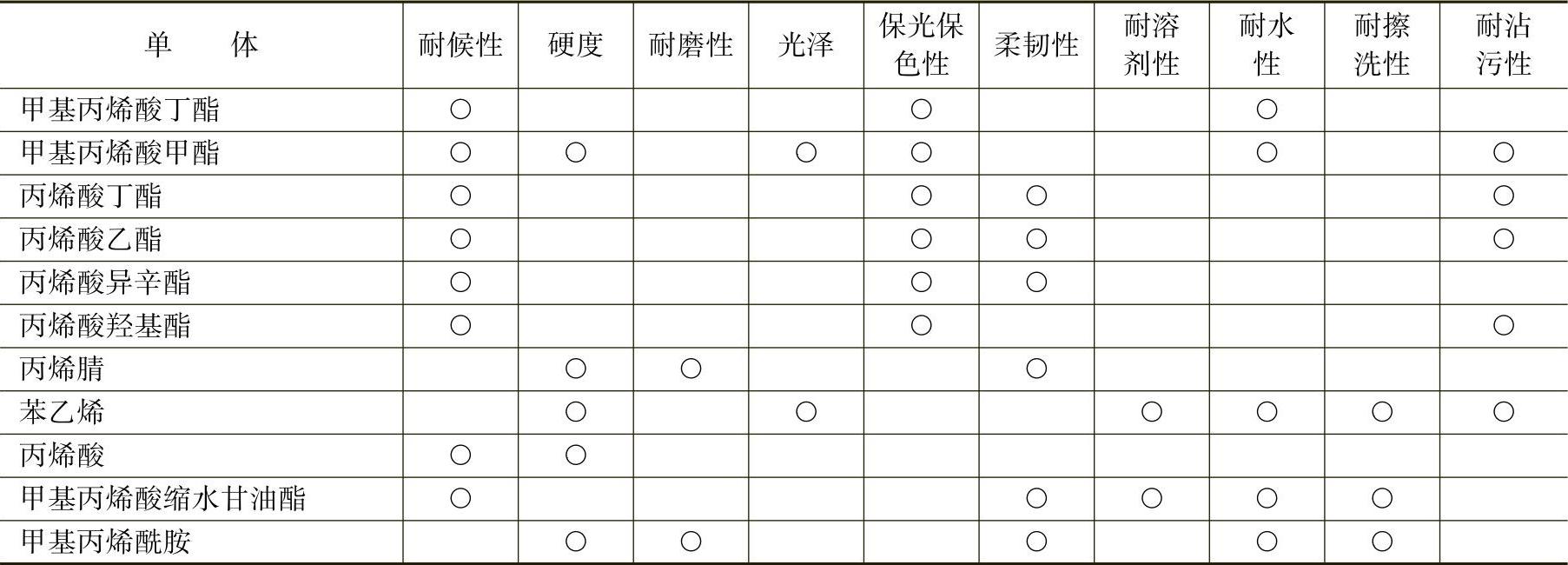

热塑性丙烯酸涂料随不同品种树脂的配方及性能不同。常用的丙烯酸酯均聚物的Tg、主要性能比较及各单体对树脂性能的贡献见表18-18和表18-19。

表18-18 常用的丙烯酸酯均聚物的Tg及其主要性能的比较

表18-19 不同单体对树脂性能的主要贡献

注:○为起作用。

热塑性涂料为溶剂挥发型料(加热温度为50~60℃),成膜物含量低,需多次喷涂,溶剂消耗大,但膜硬度高,耐久性好,常适用作塑料制品(如ABS、HIPS、PC)的面漆,但必须选择溶解度与丙烯酸相似,又不能过分溶解制品表面的溶剂。

热固性涂料有自固化型和加热固化型两种,其固体含量高,硬度、耐蚀性、附着力、光泽性等性能都优于热塑性涂料,但选用相对分子质量大、固体组分高的树脂时粘度大,不易施工,故一般相对分子质量在7万~12万范围内,因此存在施工固体含量低、流平性不良、溶剂挥发滞后、颜料分散性差等缺点,目前主要用作汽车、医疗器械、仪表、轻工产品、高级木器等的面漆,也可作清漆用作非极化处理铝合金或其他金属表面作装饰或保护层,也可配制锶黄底漆用作不能进行高温固化的金属设备及轻金属零件的底漆及湿热带用涂料。

另外,为了改善丙烯酸涂料性能,现已开发了不少改性品种。如热塑性的丙烯酸/硝基纤维素涂料,具有流平性好、溶剂释放快、颜料分散性好、漆膜光泽、保光及保色性好等优点;用过氯乙烯、氯化橡胶、氯化聚丙烯、氯化EVA等氯化聚烯烃与丙烯酸配制的涂料,可提高耐候性和耐化学品性;丙烯酸/醇酸并用的涂料可提高颜料分散性和光泽度,但耐候性、耐水性下降。另外,改进树脂合成工艺或调整单体组成还可配制多种不同改性的品种。

热固性涂料可以通过采用不同交联方式和机理衍生出多种多样的涂料体系,如热固化或自交联涂料、丙烯酸氨基涂料(汽车常用面漆)、含环氧丙烯酸涂料(耐酸雨涂料)等。

水性丙烯酸涂料是一种无溶剂的品种,有丙烯酸乳胶涂料、室温固化水性丙烯酸涂料等,但涂层耐水性差,附着力弱,多数为无光涂料,装饰性差,遇水易泛白,需选择适当固化剂才可克服缺点,不宜用于涂装塑料制品。

2)聚氨酯涂料(S)。由不同的固化形式和聚氨酯中不同多元醇的品种可配制成许多品种的涂料,如有交联固化型、自固化型、溶剂型、水性聚氨酯涂料等。

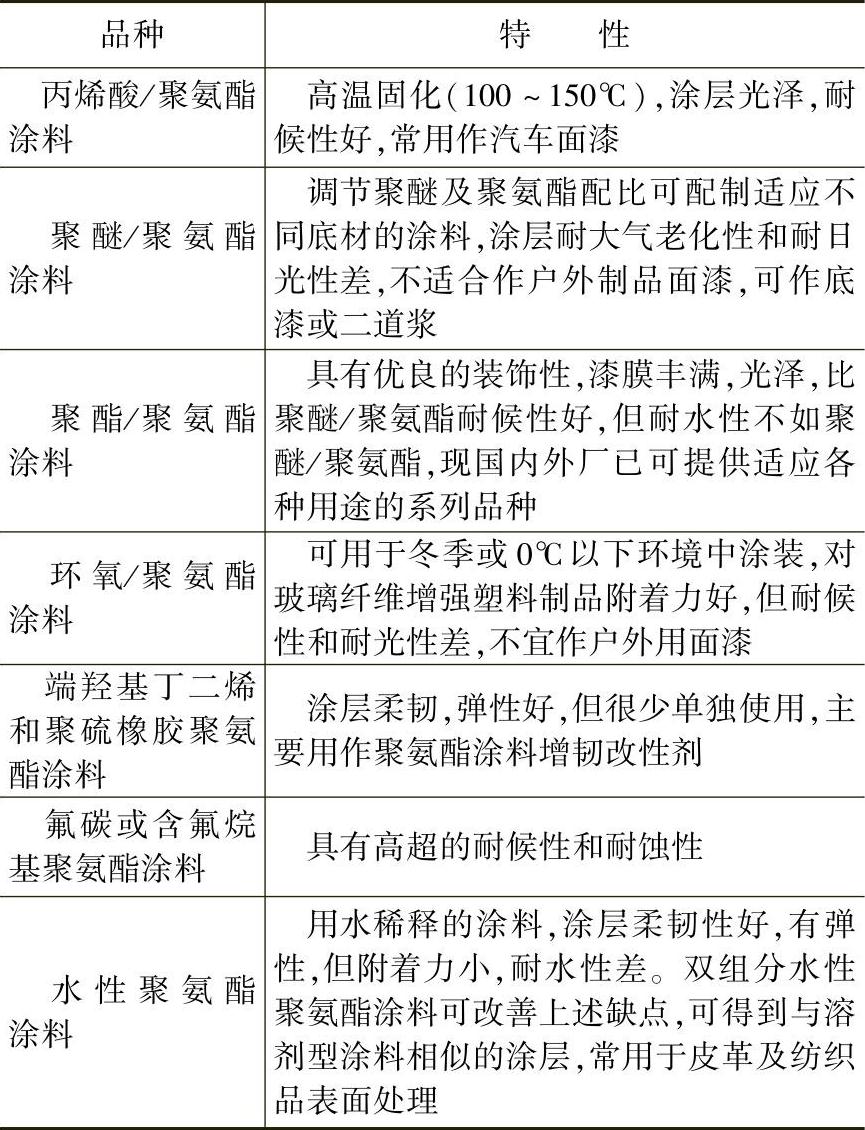

涂料的通用特性:具有耐湿、耐水、耐热(120~150℃)、耐溶剂、耐酸、耐碱、耐矿物油、耐磨等特性,且附着力强,绝缘性好,但耐候性差,施工要求高,因含异氰酸酯(TDI),故涂料有一定的毒性,可采用刷涂、辊涂、喷涂、浸渍等涂装工艺,可作涂装石化、海洋、机电设备等金属制品的防腐蚀面漆,也可作木材、水泥、皮革、塑料、橡胶、织物等非金属制品的涂层,还可配制各色磁漆用作木器家具、室内用金属制品表面装饰或保护层。其主要品种见表18-20。

表18-20 聚氨酯涂料的主要品种

3)醇酸涂料(C)醇酸树脂涂料可在空气中氧化固化,涂层具有光泽性、耐候性,对金属附着力强、耐热(<120℃)、耐矿物油,施工方便等优点,可自干或烘干,可采用涂刷、喷涂、辊涂、浸涂等工艺进行涂装,价格便宜,漆膜丰满、装饰性好,用200号汽油作稀释剂,对涂装表面侵蚀性小,耐酸性一般,但耐碱、耐水和耐候性差,且漆膜干燥慢,硬度低,不能打磨,常用苯乙烯或丙烯酸进行改性。可作耐水清漆用于室内外金属、木材制品表面装饰或作涂层上光(罩光)漆;可作面漆和各色磁漆,用于金属、木材制品表面保护和装饰涂层,可作大型金属、木材制品(室内)涂装;还可配制铁红色底漆,用于黑色金属表面防锈涂层;未改性涂料一般只能用于室内和不接触腐蚀介质的涂层。

水性醇酸涂料具有自氧化干燥特性,但干燥速率慢,可作塑料、木材制品的底漆、面漆和单层涂料,可用浸涂、辊涂、喷涂、电泳涂装等方法施工,但水性丙烯酸改性醇酸涂料,耐候性和快干性好,涂层丰满光泽,是价格适中的装饰性涂料。

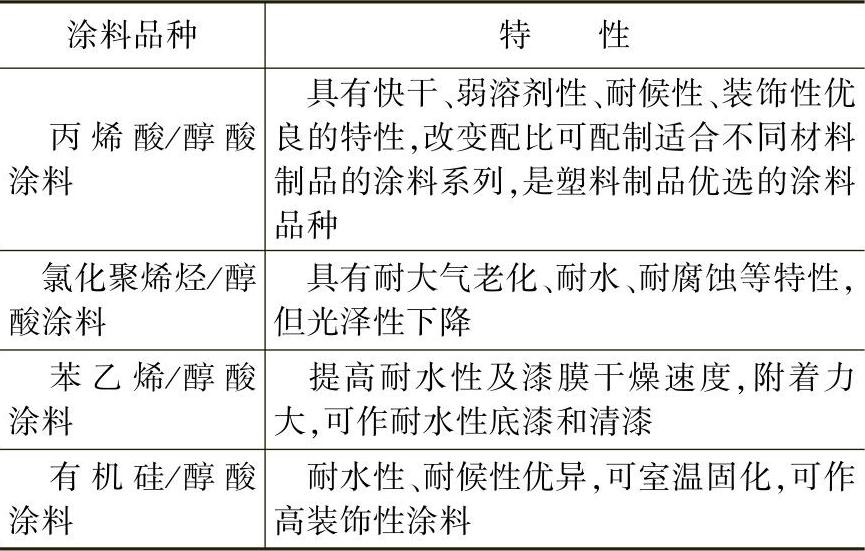

改性醇酸涂料的主要品种见表18-21。

表18-21 改性醇酸涂料的主要品种

4)环氧树脂涂料(H)。这类涂料品种很多,有室温固化及高温固化品种。它还可利用酚醛树脂、聚氨酯、氨基树脂配制高温烘烤涂料,涂膜坚韧,耐水,耐碱,耐矿物油,与金属附着力强,耐热(100~150℃),耐酸,但耐候性和耐光性差,色深,不易调配其他颜色涂料,装饰性差。可采用刷涂、喷涂、辊涂、浸涂等方法作涂层,对钢铁、合金、混凝土、玻璃纤维增强塑料、镀铬、镀铝制品表面附着力强,可作底漆,如铁红、锌黄、铁黑色底漆;可作室内防腐蚀面漆;也可作沿海或湿热带地区金属制品涂层。但户外使用性不良,需用强溶剂及高温固化,所以很少用作热塑性塑料制品涂层。

水性环氧树脂涂料的涂层力学性能优良,可在室温和潮湿的环境中固化。按水分蒸发和固化成膜过程和时间,有不同品种,施工方便安全,用途广泛,可代替溶剂型聚氨酯等涂料。

5)氯化聚烯烃涂料,包括氯化橡胶,过氯乙烯、氯磺化聚乙烯、氯化聚丙烯、高氯化聚乙烯、氯化乙烯、乙酸乙烯(氯化EVA)等树脂配制的涂料。这类树脂主链上都含有氯原子,具有耐大气老化、耐臭氧、耐酸、耐碱、耐水、耐矿物油、阻燃等特性,对低表面能表面附着力强(但对金属表面附着力弱),使用温度<70℃,表面打磨性好,适合作塑料制品表面涂料及底漆,氯化聚丙烯和氯化EVA可作PP、PE的印刷油墨。氯磺化聚乙烯有弹性,可作柔韧橡胶和塑料涂料。氯化聚氯乙烯(PVC-C)又称过氯乙烯(G)是溶剂型涂料,其耐热、耐蚀性和阻燃性优于PVC,可配制各色磁漆,用作车辆、机床、电工器材、医疗器械、农机配件等各种金属件的保护装饰涂料和HPVC、PS制品涂料;也可配制锌黄铁红色底漆,前者可作轻金属件底漆,后者可作钢材、木材制品表面打底漆。氯化橡胶涂料耐候,耐油,耐水,耐腐蚀,且对金属附着力强,常用作面漆。

6)氨基树脂涂料(A),包括氨基醇酸、氨基丙烯酸等,有100℃以上加热固化和100℃以下低温快干型等品种。其涂层坚硬,丰满,光泽,光亮,色浅,不易变黄,装饰性好,耐候,耐腐蚀,耐水,耐油,耐热(100~130℃),但耐碱性一般,可用喷涂、涂刷、浸涂方法制作涂层,是目前汽车涂装的主要涂料。可作烘烤清漆,用于涂氨基漆、环氧树脂漆金属件的表面罩光(上光)涂装;可作各色磁漆(有光面、半光面、无光面等品种),各品种可分别用作轻工产品、五金、零件、仪器仪表、汽车等金属制品的光泽、半光、无光(透明、有色、不透明)装饰及保护涂层,也可作耐高温塑件的表面涂层(如尼龙、玻璃纤维增强热固性塑料制品等)。

7)硝基涂料(Q)是指纤维素衍生物,包括硝基纤维素、乙酸纤维素、乙酸丁酯纤维素等。其中,硝基纤维素应用最广,俗称硝基漆。硝基纤维素单独使用效果不佳,一般加入改性树脂,如用醇酸改性提高附着力、漆膜丰满度及光泽性、耐水性和耐热性;还可利用不同硬度的丙烯酸树脂调节硝基涂料性能,配制高档户外用涂料和清漆。此外,硝基纤维素还可用松香树脂、氨基树脂、脲醛树脂、醛酮树脂进行改性,其品种很多,各有特性。但总的来说,硝基漆具有干燥快、耐油、坚韧、可打磨,易燃、清漆不耐紫外线,使用温度不高(<60℃)等特点,可作金属、木材、皮革、织物等制品的涂料。如硝基清漆可用于木材、金属制品的室内装饰及保护层;各色硝基底漆可作铸件、车辆表面涂层,或作硝基漆配套底漆;可配制户外用各色硝基磁漆,用于机床、电气设备、工具等金属表面的装饰和保护层。

8)通用型油墨。其主要品种有氯化聚烯烃(氯化PP、氯化EVA、MP氯醚树脂等)、丙烯酸、环氧树脂等,采用丝网印刷工艺对塑料制品进行打标志、印商标及使用说明等局部印刷。

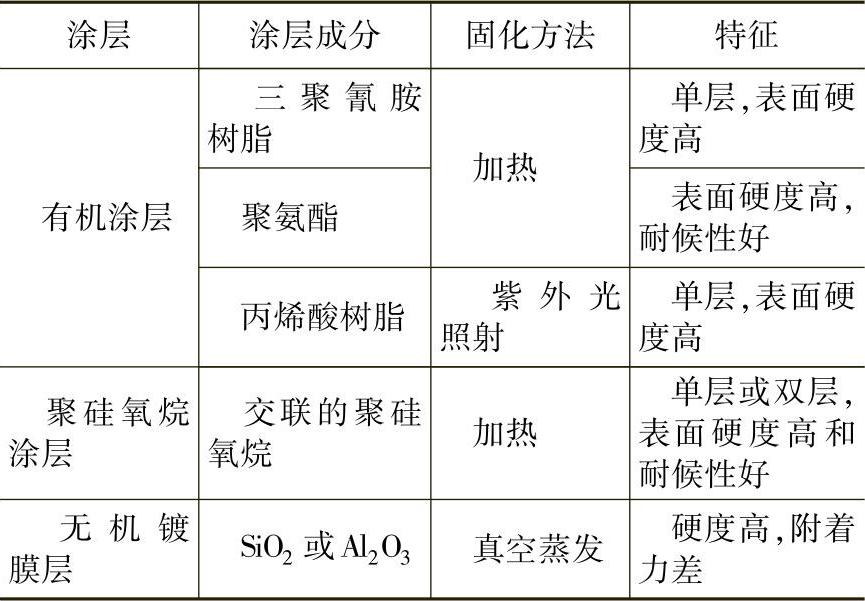

9)耐划伤硬涂料。随着对涂层耐磨耗、耐摩擦、耐划伤性要求的提高,人们开发了一系列耐划伤性硬涂料,主要品种有:高交联密度氨基树脂、多硬段聚氨酯、聚硅氧烷、紫外线光固化树脂等。其中,聚硅氧烷具有优异的耐热、耐候、耐划伤、耐擦伤性,但价格高,干燥时间长,涂装工艺复杂,可用刷涂、喷涂作涂层(相对湿度控制在35%~50%),涂覆后需风干30min再加热固化(丙烯酸制品80~90℃×4~5h,PC制品100~130℃×1~2h)。

光固化类耐划伤涂料,固化速度快,施工简便,价格比聚硅氧烷低,耐划伤性及表面硬度较高,可用刷涂、喷涂、淋涂等工艺涂装,制品涂覆后需加热晾置30s~3min(随涂料中固体组分含量的增大而缩短),待晾置溶剂蒸发后再在紫外线照射几秒钟后即可固化成膜。目前,聚硅氧烷及光固化涂料为常用耐划伤硬涂料。几种提高塑料制品耐划伤性工艺的比较见表18-22。

表18-22 几种提高塑料制品耐划伤性工艺的比较

10)水溶性涂料是用水来代替有机溶剂配制而成的涂料,它克服了溶剂型涂料需使用大量溶剂挥发大、不安全、污染环境等缺点。作为一种绿色环保型涂料,水溶性涂料发展很快,现在金属、混凝土、木材制品中广泛应用,并不断有高性能、高装饰性、低污染性的产品上市。但由于水的表面张力高(74mN/cm),所以涂装塑料制品的品种还不多。目前的常用品种是室温固化丙烯酸涂料(有多种不同配方品种),它可用于刷涂、喷涂、辊涂,但需选择适当固化交联剂以克服其耐水性差、涂层遇水会泛白、光泽性差的缺点。另一个常用品种是水性丙烯酸改性醇酸涂料,它具有耐候、快干、光泽、丰满等特点,价格适中。氯化聚烯烃水性底漆可作PP、PE制品弹性底漆,附着性好。

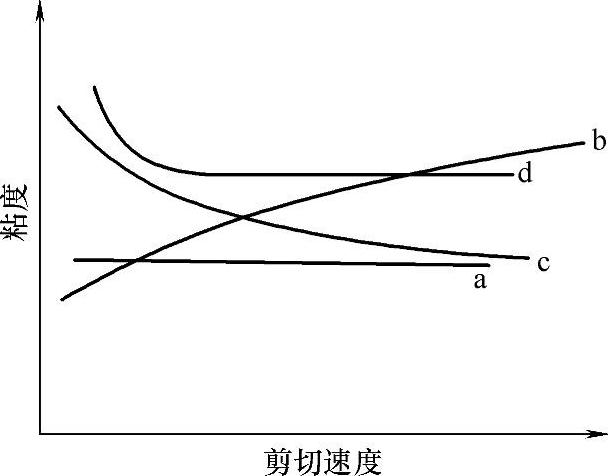

多数水溶性涂料为假塑性流体,即在高剪切速度(如逆辊涂覆104s-1)时,粘度低(20~30mPa·s);在(0.01~10s-1)低剪切速度时,粘度可升高到1~3mPa·s,流变指数<1,涂料自匀性差。这说明涂料在刷涂、辊涂涂装时粘度低,易流淌和流平,当停止涂装时即粘度升高导致涂层表面粗糙不匀,辊涂表面会残留纵向条痕,刷涂时会留下刷子痕迹,局喷涂时则会发生桔皮纹。另外,水的表面能比溶剂高,所以涂料的润湿性也比溶剂型涂料低。

因此,在选料时应注意其涂装性,理想的涂料应在涂覆时有较低的粘度,流平性及涂层均匀性好,当停止涂覆时粘度适当升高,且有保持一定的表面能,使涂层自行均匀化流平消除刷痕,但又保持不流淌,不流挂。这类触变性良好的涂料,致流力值一般应为0.05Pa,流变指数>0.25。

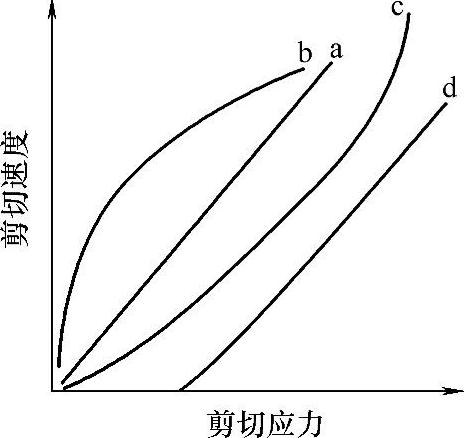

流变指数为高剪切速度时粘度和低剪切速度的粘度之比,可用其表示涂料均匀性的好坏,当指数为1时,涂料呈牛顿流体,大于1时为胀流性流体,即粘度随剪切速度增大而增高,小于1时为假塑性流体。多数涂料的流体粘度与剪切速度无关,呈理想的牛顿流体性,特别是用有机溶剂配制的涂料。而水溶性涂料因固体含量高,粘度对剪切速度变化敏感,速度低时粘度增高。各种流变流体特性如图18-9和图18-10所示。

(https://www.xing528.com)

(https://www.xing528.com)

图18-10 各种涂料粘度和剪切速度的关系

a—牛顿流体 b—胀流性流体 c—假塑性流体 d—塑性流体

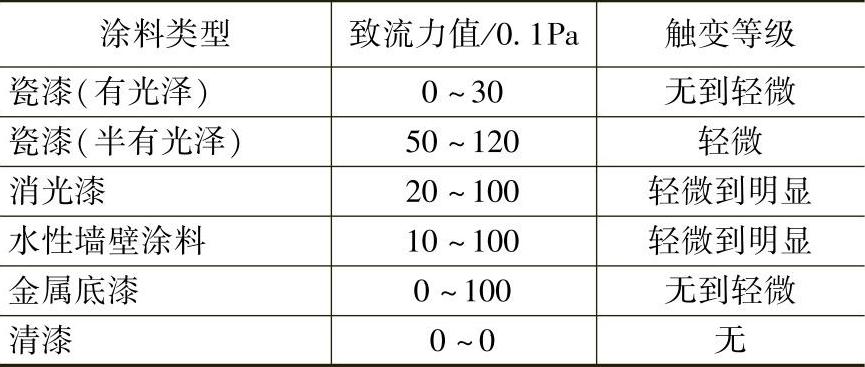

致流力值是使涂料流动需要的最小值,致流力值低有利于涂装,可用较稠的涂料涂装,且不发生流淌现象。水溶性涂料如果致流力值>2Pa,则会出现明显的刷痕,为防止流淌,致流力值应大于0.5Pa。常用涂料的致流力值和触变等级见表18-23。

图18-9 各种涂料的剪切应力和剪切速度的关系

a—牛顿流体 b—胀流性流体 c—假塑性流体 d—塑性流体

表18-23 常用涂料的致流力值和触变等级

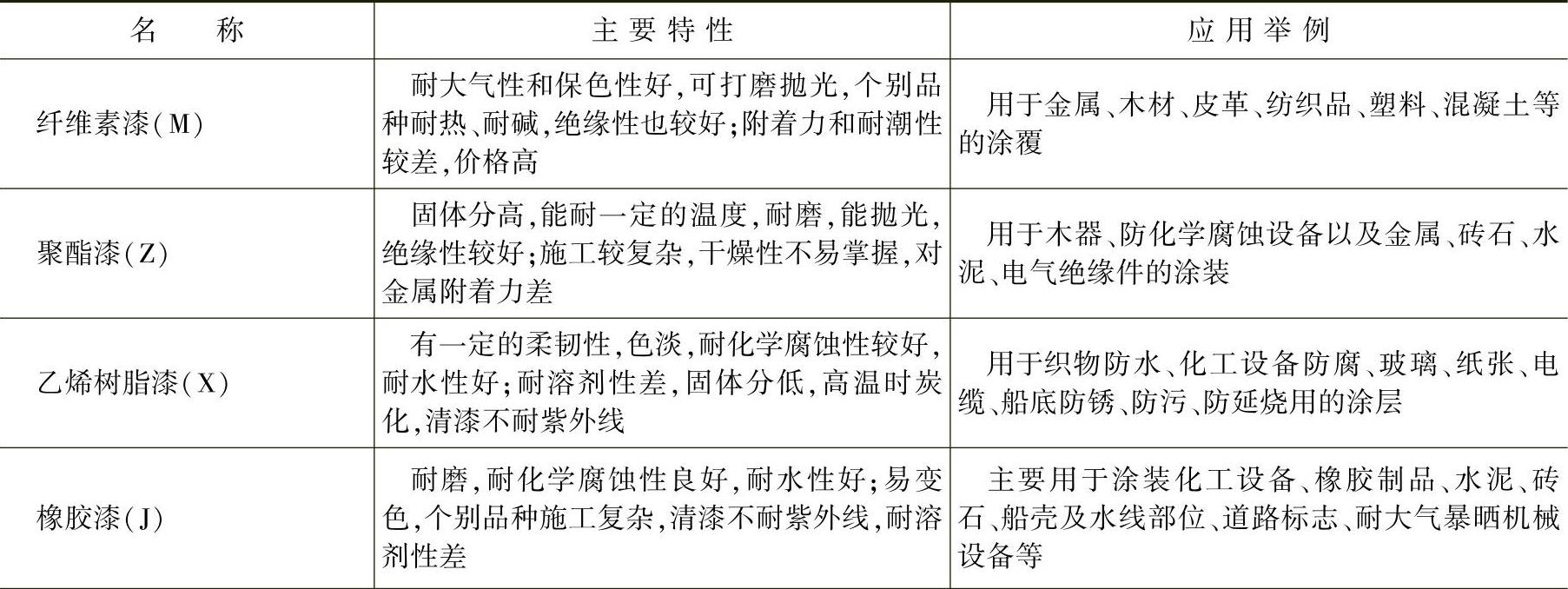

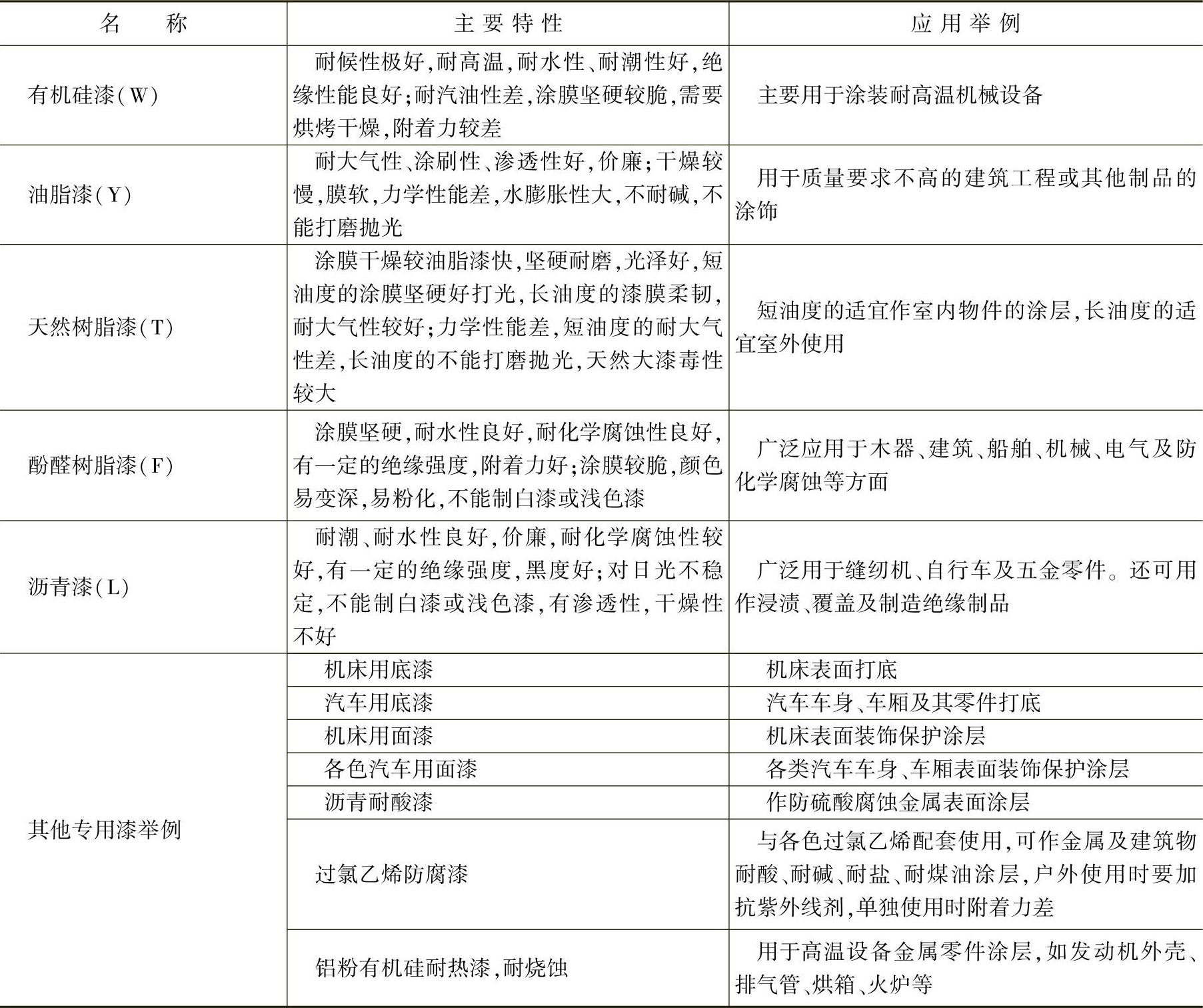

11)其他通用涂料。通用涂料还有许多品种,举例见表18-24。

表18-24 其他涂料品种

(续)

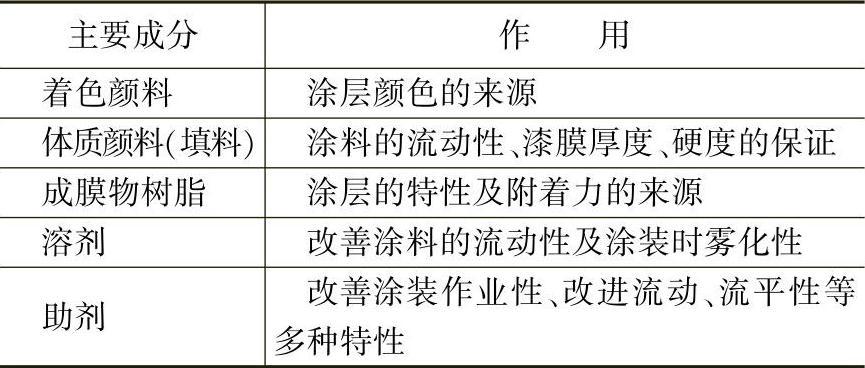

(2)塑料制品涂料的配制 塑料是一种低表面能材料(表面张力<100mN/cm),金属表面是一种高表面能材料(表面张力在500~5000mN/cm范围),两者相比塑料的表面润湿性、铺展性、表面活性等特性甚低,涂装性差,所以选用涂料时既要照顾其使用性能,又要顾及其涂装性。其涉及的因素很多,当市场上供应的涂料性能不能满足制品使用性能和涂装性要求时,则常需自行配制涂料或对现有品种进行调整改性。因此,在生产中自配热固性或热塑性塑料制品用涂料实例很多。这里仅以配制热塑性塑料制品用溶剂型涂料为例,就配料选料的要点进行简单介绍。

热塑性塑料制品用的溶剂型涂料组成见表18-25。

设计或调整涂料配方时对各组分的基本要求有以下几点:

1)选择成膜物的物性。成膜物用树脂的物理、化学性能必须与制品底材性能相适应,且要满足制品对涂层的使用要求,如涂层的耐应变及耐应力性要适应制品耐各种负荷的要求;两者热膨胀系数应相接近,防止两者热胀冷缩不一致产生内应力,使涂层开裂、剥离。又如制品加工中的残余应力也会迁移到涂层上,故对易产生内应力的制品,涂装前应先经去除内应力处理,但成膜物也应选对抗应力集中性较好的树脂。对热变形温度较低的制品,则不能选用加热固化的树脂作成膜物。

表18-25 涂料的主要成分及其作用

总之,选用成膜物树脂的各项物理、化学性能应与底材接近(一般两者的玻璃化温度也应相近)。另外,成膜物还应满足制品对涂层的其他性能的要求,如抗静电性、装饰性、阻燃性、防结露性等。

2)选择成膜物的润湿性及附着性。由上述可知,建立涂层的基本条件是要求涂料能自由的铺展、附吸在底材表面上,并且能充分润湿底材,使两者接触界面间形成较强的附着力,从而才能形成涂层。因此,要求成膜物与底材有较好的相容性,故成膜物用的树脂一般应选用相对分子质量较低(但比粘结剂用树脂大)、表面张力小于底材(一般底材表面张力>37mN/cm)、两者氢键强度及溶解度参数相接近的树脂,此时两者相容性好,具备了涂料对底材润湿、铺展、附吸的基本条件,随之在溶剂作用下两者即可通过各种反应形成互溶层,固化后即可组成牢固附着的涂层。如果两者不能满足相容条件,则需采用表面处理方法或各种改性方法,或采用混合树脂配制成膜物等方法务必使两者达到相容水平才能实现涂装。

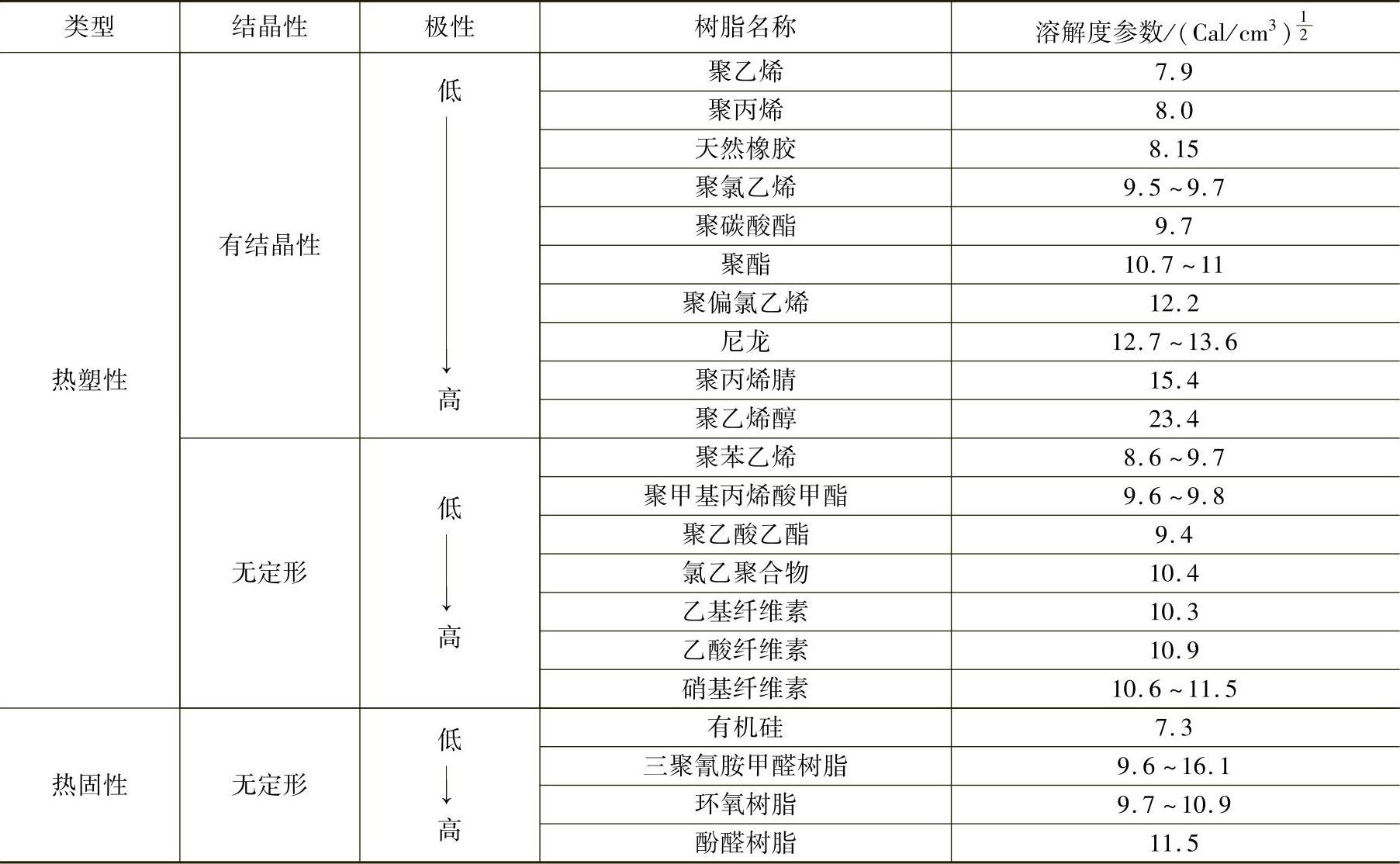

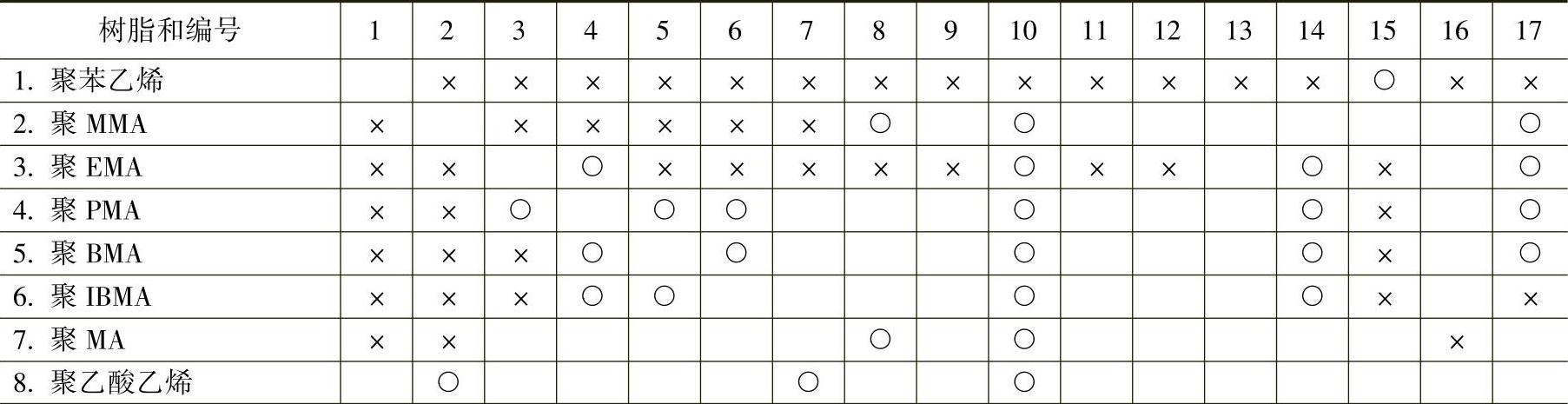

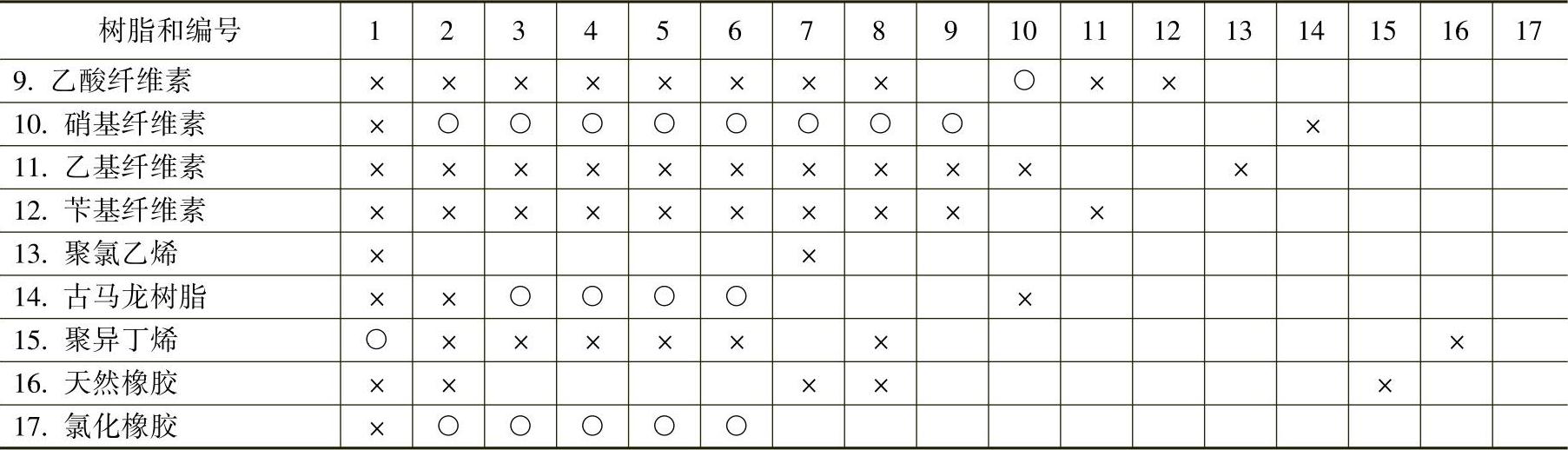

常用塑料树脂的溶解度参数见表18-26。几种树脂的相容性见表18-27和表18-28,读者在选料可参考。在按溶解度参数选料时,只能选择溶解度参数相接近的两种料配对(一般溶解度参数相差<1)。如果选择两者溶解度参数相等的料配对,则溶剂在溶解成膜物的同时也会溶解底材,从而破坏分子结构,降低底材物性,且因底材溶解时体积收缩,产生收缩应力,使制品边角、接缝、空穴周围产生应力集中,导致涂层开裂和剥落。

表18-26 常用塑料树脂的溶解度参数

注:1cal=4.18J。

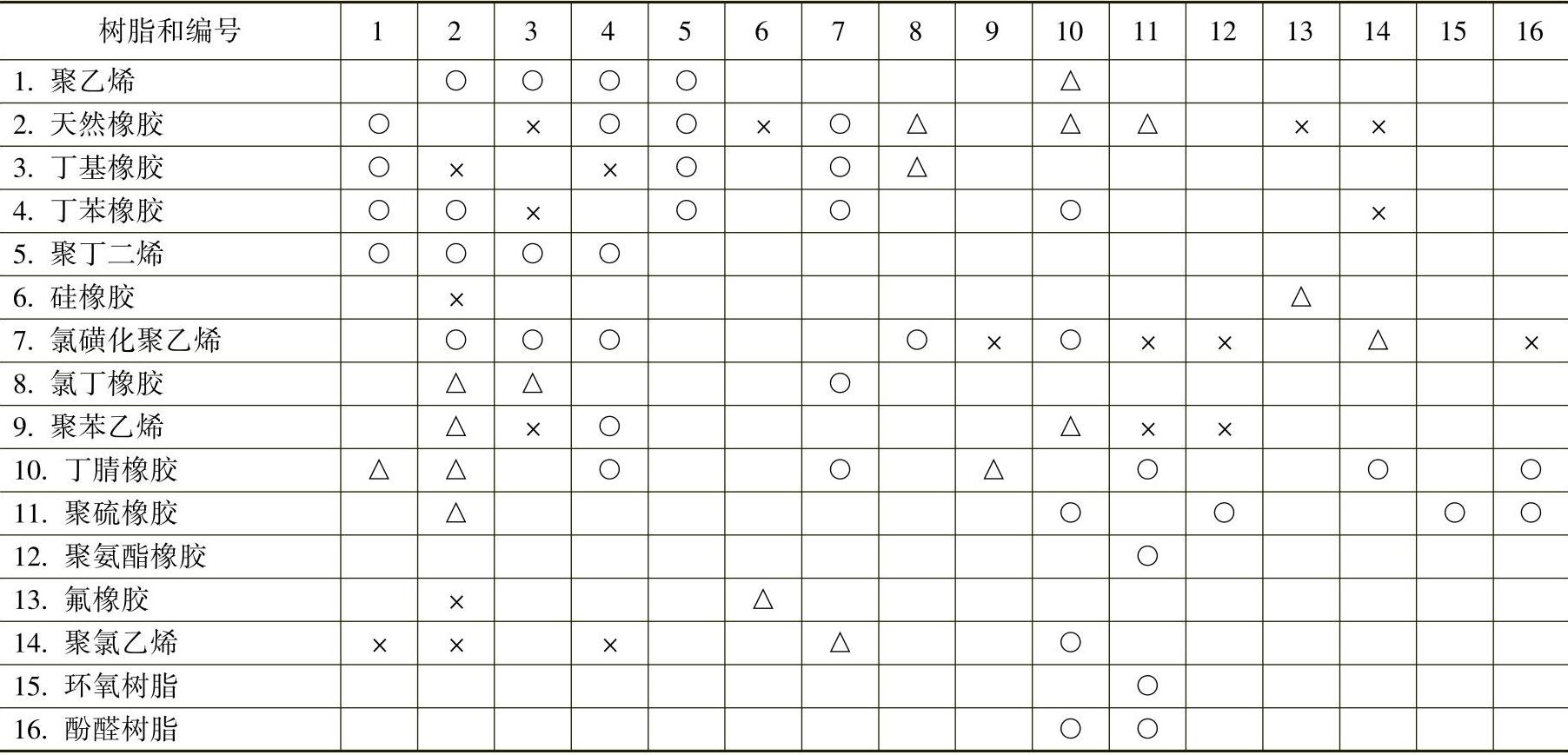

表18-27 成膜物树脂的相容性(1)

(续)

注:○表示相容;×表示不相容。

表18-28 成膜物树脂的相容性(2)

注:○表示相容;△表示部分相容;×表示不相容。

3)溶剂的选择。溶剂是溶剂型涂料的主要组分,它在涂料中可溶解成膜物及助剂,同时它也可能溶解底材及其助剂(如增塑剂等),而选择的溶剂不能溶解底材及其助剂,只能起溶胀作用,否则就会破坏底材的物性。

溶剂在涂料中的主要作用体现在两方面:一是促使底材与成膜物互溶,形成过渡层,在一定的条件下可使两者分子发生化学反应生成化学键、氢键结合,或产生范德华力(分子间引力),或促使底材及成膜物分子极化提高表面活性,或成膜物对底材产生锚固反应,或扩大涂料与底材的接触面积等各种反应,从而提高涂层对底材的附着力,固化后即可形成牢固附着的涂层;另一种作用是溶剂可溶解成膜物形成低粘度的涂料,配制成各种流变特性的溶体,以适应不同涂装工艺的要求。一般有机溶剂都可配制成牛顿流体(即具有流体粘度随剪切速度的增大而下降,随剪切应力增大而增大的流变特性)。

当采用各种涂装方法进行涂装时,涂料是在不同剪切速度作用下(如刷涂剪切速度为10000~50000s-1,喷涂为10000~70000s-1,辊涂为100~10000s-1)进行涂装的,但任何涂装方法都要求选用的涂料具有适应涂装工艺的流变特性,为涂料提供涂装性。也就是说,当涂料在涂装时可沿底材表面流动、流平、涂层均匀平滑(无刷痕)地涂覆底材,同时也可能发生流挂和流淌;当停止涂覆时,则涂料粘度上升,逐渐凝结止流(触变性),凝成厚度均匀、表面平滑的涂层。由此可见,采用不同的涂料配方,可制成不同流变特性和涂装特性的涂料,以适应不同涂装方法的工艺特性。

溶剂在涂料中发挥的作用及产生作用的强弱是由溶剂对底材和成膜物的溶解能力、挥发速度和表面张力等因素决定的。它们既可配制成不同粘度、流变特性和涂装性能的涂料,还可使不同物性的底材及成膜物在互溶层内发生各种反应组成互溶涂层。

溶剂的溶解能力决定于其含氢键强度及溶解度参数值,当溶剂与成膜物在同一氢键强度范围内,且溶解度参数值相接近时(差值<1),溶剂对成膜物的溶解力最大。

溶解度参数值在溶剂、成膜物、底材体系中是表示不同溶剂与成膜物、底材相容程度的指标,当溶剂与聚合物极性相似,官能团间可形成氢键结合时,溶剂与成膜物或底材各自的溶解度参数值越接近时(即两者差值越小),则溶剂的溶解力越大,且氢键结合强度大者溶解力更大,一般溶解度差值<2时即可发生溶解。

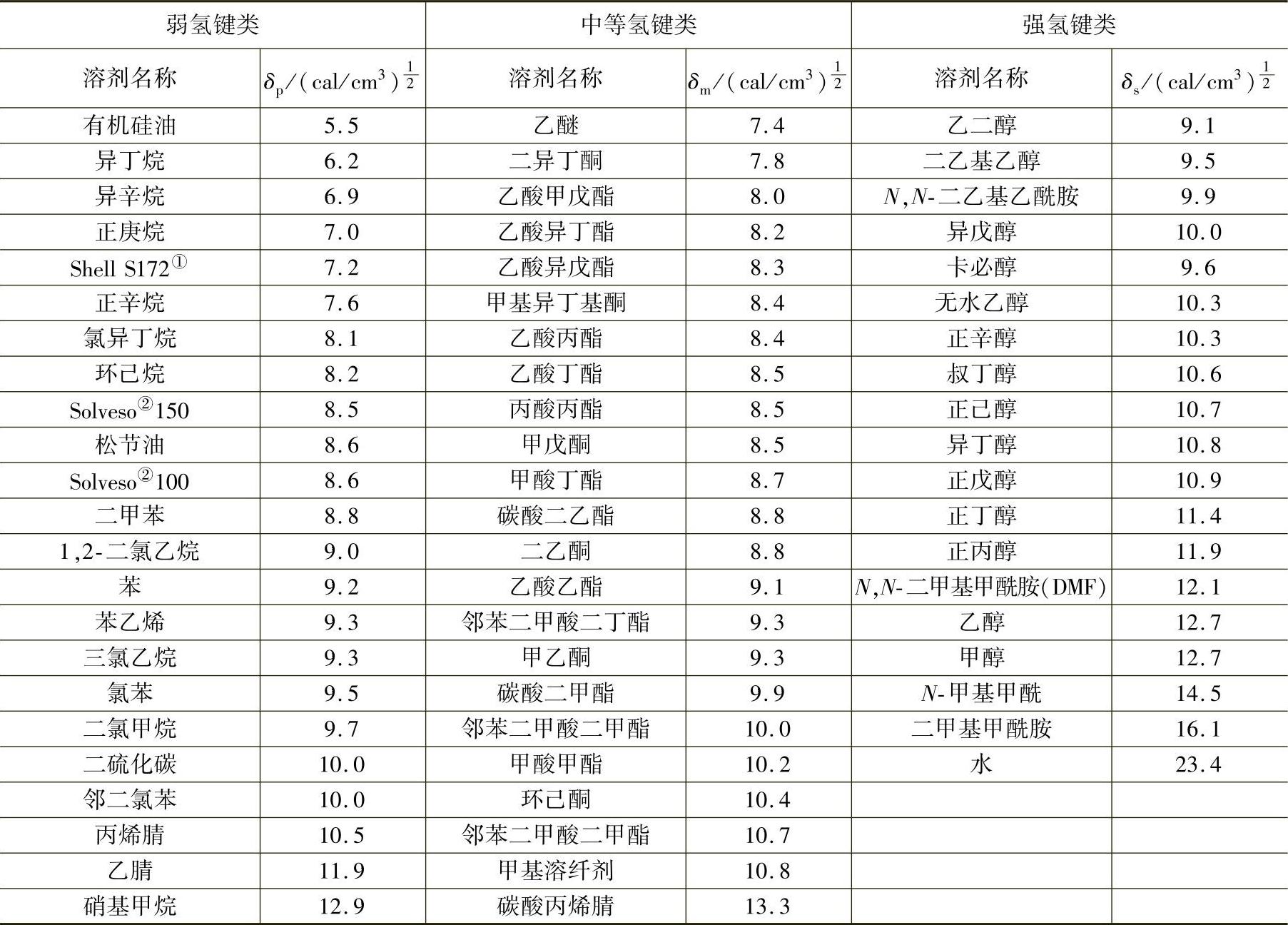

溶解度参数值常用δ符号表示,单位为(MJ/m3)1/2或(cal/cm3)1/2。溶解度参数值的计算及测试方法有多种。其用Bilrell方法测试的不同溶剂的δ值见表18-29。表18-29中按弱、中、强氢键强度分成三档,分别用δp、δm、δs表示三档的溶解度参数值。这些数据都是在设定的条件下测试的参考值,在实际使用时溶剂的浓度、溶解时的温度及湿度等参数都会导致δ值发生变化,计算值需酌情修正,最好以经试验后的测定值为准。

表18-29 常用溶剂的溶解度参数

注:1cal=4.18J。

①荷兰Shdl公司的商品名。

②美国Exxon公司的商品名。

根据溶剂在涂料中的作用,选择溶剂时必须满足下列条件:

①溶剂的表面张力应小于成膜物的表面张力;

②溶剂对成膜物有适当的溶解能力,在相同的氢键强度范围内溶解度参数值相接近(差值<1),但溶剂只能溶胀底材与成膜物组成互溶层,不能溶解底材和各类助剂,破坏底材分子结构及助剂性能,降低底材与涂层性能,同时要防止助剂迁移到底材与涂层的接触界面,降低附着力。

③溶剂与成膜物、底材物性配套,致使成膜物和底材在互溶区内产生各种反应(如氢键结合、锚固反应等),生成附着力强的涂层。

④采用不同配方的溶剂,调节浓度、溶解温度等参数,将涂料调整到适当的粘度、流变特性及挥发速度,适应涂装方法对涂料的流动性、流平性、自匀性、触变性等涂料工艺要求。

⑤选择适当挥发速度的溶剂。低沸点、高浓度的溶剂,或加热溶解,则挥发速度快,涂层固化速度快,涂层易产生收缩应力,挥发物释放量大,有损人体健康及环境保护。同时,颜料的分散性和漆膜流平性下降,涂装作业操作困难,涂料快干保存期短。但溶剂挥发性小,则固化时间长,效率低。

总之,选择溶剂时要求溶剂体系必须力求溶解力、粘度、挥发速度、表面张力等性能平衡,适应制品和涂层的使用性能及涂装性能需要,同时要保持良好的环保性。

当底材活性差,或单一溶剂不能适应要求,或溶剂用量过大时,必须采取其他措施来协助溶剂的作用,如对低表面能底材(PP、PE等),采取表面处理方法激活表面极性,提高溶解能力,也可采用多种溶剂组成的混合溶剂体系(如主溶剂、辅助溶剂、稀释剂的混合液),各组分性能互补,提高溶剂的综合性能。

4)选择助剂。助剂是为了提高或改善涂料和涂层的使用性、加工性、经济性而选用的各种添加剂,一般不溶解底材。在涂料中助剂与其他组分相容性较差,但可与各组分发生物理或化学反应而发挥各种功能。

助剂的品种很多,在涂料中用量不大,但各有不同的功能,可按需要择取不同品种。助剂是现代涂料中不可缺少的组分,常用的品种有稀释剂、交联剂、分散剂、流平剂、消泡剂、增塑剂、催化剂、防腐剂、稳定剂、防流挂剂、防结皮剂、防发花剂、防沉剂、防紫外线剂、触变剂、防辐射剂、光泽剂、防冻剂、阻燃剂、防划伤剂、抗静电剂、光引发剂等。

按需选用品种及配比无统一标准,常采用试验方法来确定。如对高粘度涂料,为了减少溶剂用量和降低污染,常采用稀释剂来协助降低粘度。采用催化剂可协助交联剂加快双组分固化涂料的固化速度,降低固化温度。但选用的助剂必须防止被溶剂溶解,分解,或迁移到接触界面,导致界面活性降低,丧失助剂功能。

5)选择颜料。在涂料中加入颜料,具有调节色彩、遮盖底材缺陷、耐光保色、耐环境、调节制品表面粗糙度、光泽度、平滑性、装饰性等效果。颜料也应按需配制,但在选用颜料的品种及配比时必须注意颜料在涂料中的均匀分散、耐固化温度不变色、适应制品使用环境等要求,必要时采用助剂来协助着色效果。

6)填料。填料按功能可分为两类,一类如通用塑料中常用的填充料,加入涂料中具有增强、增韧、提高涂层内聚力、附着力、抗拉开破坏能力、调节色泽和光泽等作用,还可提供导电、阻燃、抗静电、抗划伤、耐磨、低摩擦等特殊功能;另一类填料也称为体质填料,是常用作与树脂、无机填料、颜料配制成底漆、二道浆和腻子,具有调节涂料流平性、涂层厚度、硬度,修饰表面缺陷、表面粗糙度,提高打磨性等作用。应视底材品种、表面状态、涂层装饰性和保护性要求而选用。所以自己配制涂料时也应从底漆、二道浆、腻子到面漆选配整体配套的涂装体系,且应适应涂层性能、涂装方法、涂装工艺、性能和价格比及环保安全性的要求。

(3)特殊涂料 特殊涂料通常采用在通用涂料的组分中加入特殊功能填料或改性剂配制而成。用其涂覆于通用塑料制品表面即可制成特殊功能的塑料制品,为制作特殊功能塑料制品开辟了经济实用的途径,具有明显的经济技术效益。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。