涂料需采用各种涂装方法涂覆于制品表面,且利用制品表面的表面能大于涂料的表面能或涂料中溶剂对塑料制品表面的侵蚀作用等机理,使涂料对制品表面有润湿渗透、锚固、粘合及附着等反应,从而形成涂膜,固化后即可形成涂层。

由此可见,要想得到理想的涂层必须使制品的表面具有较高的表面能(表面活性),这就需要对底材表面需进行表面处理,塑料的表面能较低,所以多数塑料制品涂装前都需采用适当的表面处理方法,以提高底材的表面活性,为此人们开发了多种表面处理工艺。同时,随着涂装技术的广泛应用和更高的需求,为了适应涂装各种材料制品,涂装各种尺寸形状和生产批量的制品,以及涂装不同使用性能涂层的需要,至今已开发了许多品种涂料和涂装方法。每种涂料、表面处理工艺、涂装方法都各有特点和适用范围,只有正确选用才可获得良好的效果。

1.制品的表面处理方法

(1)表面处理的目的和作用 任何涂装制品在涂装前必须进行表面处理,不同用途的制品对涂层使用性要求不同,因此对制品表面处理的要求及方法也不同,尤其对塑料制品的表面处理要求较高。但无论采用什么方法进行表面处理,其宗旨都是要提高涂料的附着力、润湿性及涂装性,改善表面状态。选用的方法应实用、经济并具有良好的环保适应性。各种处理方法的作用和目的主要体现在以下几个方面:

1)清理表面,如去除油污、锈斑、尘埃、静电、溶剂、脱模剂等各类杂质。

2)修补表面缺陷,如去色斑、毛刺、针孔、细缝、熔接缝、拼接缝和麻点等。

3)提高表面性能,如提高表面能(极性、活性、表面张力),封闭和防止底材组分迁移,提高表面导电性(对静电喷涂制品),消除残余应力,扩大涂覆表面积等。

(2)表面处理方法 表面处理方法很多,可分为物理法及化学法两类。物理法是利用机械、光、电、射线等能源作用于底材表面,激活其表面活性,扩大涂料接触表面积,提高涂装性的一种方法;化学法是使用液态(或蒸气)化学介质涂覆制品表面,在一定条件下致使介质与底材发生化学反应,改变底材表面润湿性和粘附性,使涂料渗入底材,或形成相容层来提高涂装性的方法。

一般情况下,表面处理前制品需经去除加工内应力及降低取向性等处理,常采用退火处理法进行,否则内应力及取向性会影响表面处理及涂装效果,而且在溶剂侵蚀下会产生应力开裂等弊端。另外,按选择的表面处理工艺需要,有时表面还应先进行清洗、去尘、脱脂等预处理,然后才可进行表面处理,以保证处理效果。常用塑料制品表面处理方法简介如下:

1)一般洗涤法。常用碱性或酸性溶液(如NaOH、H2SO4、重铬酸钾等)或结合乳化剂、专用洗涤剂、表面活性剂冲洗或淋洗制品表面,然后再用自来水清洗和去离子水淋洗,从而完成去尘、去污、脱脂、去除硬水中盐及残留在制品表面的脱模剂与增塑剂等污物的处理。

常用碱性溶液有较强的去尘脱脂功能,它可引发水解作用,生成可溶性脂肪酸钠,且可根据制品的耐热性调节脱脂除污温度和时间,提高处理效率,一般用于处理耐碱性强的底材,如PP、ABS、PMMA等非极性耐碱塑料制品。目前也常用于处理SMC、聚酯、酚醛、聚氨酯、聚烯烃、EPDM弹性体等材料制作的汽车零件。

酸性溶液可使表面污垢发生氧化分解,生成极性基团,粗化制品表面,提高表面活性,但对底材有侵蚀作用,过度氧化会破坏分子链使表面老化,故不宜于处理耐酸性弱的底材及含有碱性组分的底材,如玻璃纤维增强塑料制品等。

2)溶剂处理法。根据底材品种和表面处理的要求,选用适当的溶剂采用擦拭、浸洗、喷淋、蒸汽蒸煮等方法清洗制品表面的各种污物,如迁移聚集表面的增塑剂、脱模剂、防静电剂等各种助剂;残留在表面的低分子物和单体;表面氧化、老化分解物等。同时,溶剂还可侵蚀底材发生溶胀、溶蚀,可均匀粗化表面扩大涂装表面积,有利于涂料渗入形成互溶层,从而提高涂层的附着力。

此法是塑料制品常用的表面处理方法,但必须选择适当的溶剂。所选溶剂只能溶解污物而不溶蚀(或较少溶蚀)底材。另外,采用加热方法处理,效果较好(一般在50~90℃),但多数溶剂都会释放出有害健康、污染环境及易爆易燃的挥发物,尤其是氯代烃对大气臭氧层破坏性很大,目前尚无完全取代溶剂处理的方法,因此使用中要注意安全生产,严管废水废气排放,保护环境。另外,溶剂处理时溶剂会促使底材发生溶剂应力开裂,尤其对PS、ABS、PMMA、PC等无定形材料,如果在成型加工中存在残余应力,则在处理时制品就可能产生细纹,因此溶剂处理制品最好事前进行退火去应力处理。

为了尽量降低溶剂对底材的溶蚀作用,应选用溶解度较小的安全型溶剂,如甲醇、乙醇、异丙醇等混合溶剂,或尽可能多用表面活性剂的水清洗剂进行表面处理。几种底材用混合溶剂见表18-6。

表18-6 几种底材用混合溶剂

3)化学试剂处理法。采用酸性、碱性各类化学试剂浸洗制品,致使其发生氧化等反应,一方面可溶除污物,另一方面可使底材表面吸入活性基团并溶蚀生成多孔性结构,由此可提高表面活性、润湿性和粘附性,可改进底材印刷性、染色性、化学镀金属膜效果及涂装性。但这类溶液都有腐蚀性,会损伤人体肌肤,有刺激性气味,废液及冲洗液都会污染环境,因此处理后制品必须及时冲洗干净和烘干,并及时进行涂覆,不得用手触摸,不要在空气中暴露时间过长,以防止降低活性。另外,设备均需进行防腐处理,生产场地充分通风及时冲刷,操作者必须穿戴防护服、手套及鞋帽,废液及冲洗液必须妥善管理及排放,严禁污染环境。

化学试剂处理应按底材、涂装工艺及涂装要求选择试剂、处理温度和处理时间等参数,一般都在连续生产线上进行浸蚀、冲洗及干燥等作业。几种底材常用处理试剂见表18-7。

表18-7 几种底材常用处理试剂

4)助剂处理法是指采用偶联剂或表面活性剂等助剂进行表面处理,提高表面活性和涂装性能的方法。

偶联剂处理主要用于处理表面存在可与偶联剂发生反应官能团(如—OH、—COOH、—CONH2、—NH2等)的底材。偶联剂的一端可使底材溶胀并与底材活性官能团发生反应生成改性活性表层,具有较高的润湿性,另一端可与涂料相容。有的偶联剂还可与涂料发生交联反应,从而可提高涂装性和附着力,提高表面的耐磨性、耐划伤性、防结露性、防静电性等表面性能。

常用偶联剂有烷基或烷氧基取代的元素有机化合物等,处理的底材表面必须存在可偶联基团,对聚烯烃类底材,则必须经化学试剂处理生成可偶联官能团后才可进行偶联剂处理。

5)表面活性剂处理法。在塑料配方中表面活性剂是用作改性助剂的,但也可用于涂装前底材表面处理。由于多数表面活性剂为水系清洗剂,所以对环境污染比溶剂及试剂处理法小得多。

①常用表面活性剂品种有下列几种:

●阴离子型表面活性剂,如高级脂肪酸金属盐(金属皂)、σ烯烃硫酸盐、烷基取代苯磺酸盐等。

●非离子型表面活性剂,如高级醇的聚氧乙烯加成物(或聚氧丙烯)、烷基取代苯酚聚氧乙烯(聚氧丙烯)加成物、二羟乙基取代的脂肪酸酰胺等。

●两性表面活性剂,如氨基酸型两性洗涤剂、甜菜碱型两性洗涤剂、脂肪醇聚氧乙烯硫酸盐(AES)等。

②表面活性剂处理表面的功能有以下三方面:

●去除底材表面灰尘及迁移到表面的各种助剂、脱模剂、低分子物等,尤其是去除无机杂物效果更好,但去除油脂类污物的效果不及溶剂法。

●提高表面能,改善涂料润湿性和附着力,也可用其降低底材表面能,降低摩擦因数,提高润滑性。

●改性表面性能,如提供抗静性、防结露性和防电晕性等。

例如,用聚烯烃加入非离子表面活性剂,三乙醇胺磷酸酯、山梨醇月桂酸酯、聚氧乙烯山梨醇单油酸酯可对聚烯烃底材作防电晕处理。

又如,用上述三种表面活性剂都可配制防静电塑料和涂料,其中非离子型活性剂具有良好的耐热性、相容性和防静电等综合性能,故常用于配制抗静电涂料,另外,在PMMA、PVC、聚甲基丙烯酰胺中加入油酸酰胺或芥酸酰胺等脂肪酸酰胺,或加入含氟表面活性剂,当活性剂迁移到表层后,则可降低表面能和摩擦因数,可配制润滑性涂料。

③表面活性剂处理方法有内置法及外涂法两种。内置法是将表面活性剂加入塑料配方中,待其迁移至表面后发生改性作用,但加入量大会影响底材的固有物性。外涂法是配制成涂液涂覆于底材表面,但涂液难以长期保持,使用寿命短,因此目前常采用将其配制成涂料涂覆于表面,或涂覆表面活性后再涂一层烷其烷氧基硅烷等有机硅类的偶联剂作保护层,以保证防静电涂层的使用寿命。

6)机械磨蚀法是利用磨料采用喷砂(干式或湿式)、抛光、滚光等各种机械方法来清理底材表面的工艺。常用于处理热固性塑料制品和表面粗糙的制品。

磨蚀处理前制品一般预先进行洗涤处理,然后采用不同方法,选用不同品种和粒度的磨料、工艺参数及加工时间等打磨制品,即可获得不同处理效果的表面。常用方法有以下一些:

①喷砂法。塑料制品喷砂处理时,常用7~109μm(140~2500目)的非金属干磨料(如二氧化硅、氧化铝粉等)或用磨料浆对底材表面进行干喷射或湿喷射,以去除表面污物、飞边,修补细裂纹及表面缺陷,提高涂覆表面积,强化制品表面(如可提高层压板剪切强度,可提高表面的极性、润湿性及附着力),还可进行表面改性(如将聚烯烃制品置于液体环氧树脂中磨蚀,则可形成接枝环氧的聚烯烃表层)。

通过调节磨料及粒度、喷射压力等工艺参数可得到不同表面粗糙度的表面,适用于大批量生产加工大型制品。

②滚光法是将磨料与制品置于滚筒中连续滚动,利用磨料研磨制品表面的方法。它具有去除表面污物和毛刺,研磨表面,降低表面粗糙度,改善涂装性的作用。滚光法磨蚀力较小,加工时间比抛光及喷砂法长,调节磨料及滚筒转速等参数可调节制品表面粗糙度和加工时间,适用于加工中小批量、多品种的小型制品。

③抛光法是利用涂覆各种磨蚀性抛光膏的抛光轮,旋转摩擦制品表面进行抛光腐蚀的方法。采用不同质地的抛光轮、磨料及抛光膏、转速、抛光压力等参数可获得不同表面粗糙度的表面,具有去除污物和毛刺,修正表面缺陷,提高表面质量、润湿性和粘着力的作用。其磨蚀效率较高,可采用粗抛、磨削抛光、研磨增光抛光等分级抛光工艺,获得高档装饰的涂装表面。但抛光手工操作时劳动强度大,粉尘飞扬,劳动条件差,车间必须设置有效的通风除尘设备。另外,抛光时制品表面温度高,操作不当制品易烧伤变形,尤其对热塑性塑料制品更应注意。

其他还有手工砂磨及机械砂磨等方法。但各种磨蚀方法加工后的制品都应进行清水冲洗或擦洗粉擦洗,并应进行干燥处理,防止再污染,而且应及时进行涂装。

7)表面接枝处理法。将制品处于液态或气态的聚合物单体或低聚物包围之中,在一定的外界能量作用下(如催化剂、光、放射线照射、放电等),两者沿制品表面发生接枝反应生成附着紧密的接枝改性层。按参与接枝的不同组分及方法,接枝改性可具有提高表面活性、润湿性、附着力、强度、亲水性、耐化学腐蚀性等作用。各种材料的制品可按改性目的选择不同的单体和接枝方法进行改性处理。经过或未经过表面活性处理的制品也都可进行接枝改性处理。另外,活性改性和接枝改性也可同时进行。接枝工艺过程,现举例简述如下:

①将PE制品置于密封器中通入含0.29%O3的氧气,保持一段时间后通入丙烯腈蒸气,冷却后PE制品表面凝聚了一层丙烯腈膜,加热控制一定的温度及压力,使PE与丙烯腈发生接枝反应,冷却后即可生成PE/丙烯腈接枝层,可极大地改善表面性能。

②将EVA及固体单体顺丁烯二酸酐或萜烯分别置于密封器的上层和下层,然后抽真空(10-2Pa),单体蒸发升华吸附于EVA制品表面,接着在32℃下用高压水银灯发射的紫外光照射,即可发生接枝反应生成接枝层,其表面活性强,亲水性好,表面强度、耐蚀性也均可提高。

用接枝处理提高表面活性及涂装效果的程度,取决于选择接枝的组分和工艺,还与涂料性能有关,即选用的接枝单体应与涂料品种特性配套,否则会影响润湿性及附着力,如PE用甲基丙烯酸甲酯经γ射线下气相接枝生成的接枝层,只对环氧树脂涂料的附着力及涂装性最好。

8)火焰处理法。利用富氧火焰(如煤气氧化焰、氧气/乙炔焰、液化石油气/空气或氧气焰、汽油喷灯等),燃烧温度可达1000~2800℃的火焰,以最短时间喷射制品表面,可去除表面油污、低分子物、灰尘等污物,且可氧化表面,提高表面活性、润湿性及涂装效果。常用于处理聚烯烃制品(PE-PP),在火焰激化下可生成极性基团,提高表面极性。

火焰处理注意事项如下:

①只适用于处理形状简单的制品,如处理中空容器表面(提高黏附性及印刷效果)等。处理薄膜,大面积片状制品等,可采用机械手、连续生产线操作,效果较好。

②必须采用富氧气体。一般可燃气与氧气配比为1∶1,且需及时调节比例,使火焰外部始终呈蓝色的氧化焰,保证火焰持有氧化作用。

③控制喷射时间。喷射时间短,保证在短时间内喷燃表面,进行去污、氧化处理,但塑件表面不熔融,不烧焦,不分解,制品不变形,一般处理LDPE时间为1~2s,HDPE处理时间为3~4s,PP处理时间为4~5s。

④处理后制品应尽快涂装,防止再污染,尤其当制品经溶剂或洗涤剂处理后,表面含氧量下降,如果不及时涂装,则附着力会急剧下降。

9)溶胶表面处理法,即利用金属水溶胶涂覆于制品表面,经溶胶絮凝生成沉积物牢固地吸附在制品表面,可得到亲水性表面,且经清洗等处理后吸附层也不脱,附着性很高。

由于金属水溶液的改性效果,随其pH值和离子浓度的增大而改善,故处理时应注意调节pH值使溶胶处于最有利渗入底材,并随清洗时pH值增大,涂层可更牢固地附着于底材表面。

目前常用的溶胶有Fe或Sn水溶胶、钛水溶胶等,可用于处理环氧树酯、聚酯、氟塑料、聚乙烯、尼龙及其他低表面能或憎水性塑料制品。

10)紫外光照射处理法。利用紫外线直接照射制品表面,使空气中的氧在紫外线作用下降解聚合物,致使其产生表面改性和活化的作用。这种工艺处理效果与底材品种、紫外线波长、照射时间及距离、照射时制品环境气氛(如在空气或氮气等气氛中)有关,不同底材效果不同,如PET的效果比PE好,而PE制品照射后对环氧聚酰胺胶黏结性比氯丁橡胶好。(https://www.xing528.com)

11)等离子体表面处理法。利用等离子体发生器使气体(如O2、N2、H2O等)离子化,生成具有高能量和高反应活性的等离子体(包括自由基、离子等)。这类高能带电粒子以高速撞击制品表面可使高分子聚合物发生一定的氧化、降解、聚合等物理和化学反应,从而可激活表面活性和使表面改性。

这种工艺处理时间短(仅需几秒钟),无污染,但需采用专用设备,投资大。其处理效果与设备参数(如电压、电极间隙、频率)、气体成分(如O2、N2、H2O、CH4等)、环境和工艺条件(如温度、湿度、时间等)有很大的关系,目前主要用于处理一些其他处理方法较难处理的塑料制品,如聚烯烃、PS、ABS、PA、PC、PU(硬)、F4等。

该工艺按等离子体发生机理及处理方法可分为辉光放电处理、电晕放电处理、等离子体喷枪表面处理、等离子表面聚合处理等四种方法,现简述如下:

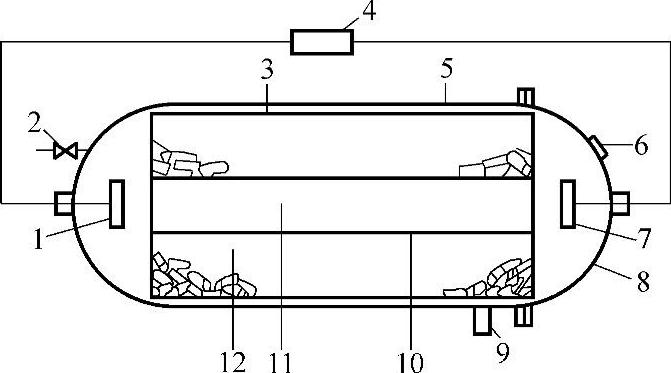

①辉光放电处理法。其放电装置如图18-3所示。

图18-3 真空室中辉光放电的等离子处理装置

1—阴极 2—气阀 3—装塑料件料筒 4—电源系统 5—真空室外壳 6—观察窗 7—阳极 8—真空室门 9—抽气孔 10—内筒 11—放电通道 12—放置处理的塑料件

工作时真空泵使容器内介质气体减压,平行电极间加上几百伏的高电压产生放电,介质气体分子撞击形成等离子体并发出辉光,同时轰击制品表面,随即发生分子链被击断引发离子体化学反应,且与介质气体同时生成大量自由基,制品表面也生成羧基、羰基、羟基、氨基、酰胺基、腈基等各种极性基团,此时塑料中的碳原子也游离而去致使表面留下大量细微坑洞,两者作用的结果使制品表面具有极高的活性、吸附性、润湿性、着色性、粘结性和涂装性。

控制电极功率、放电时间、放电时容器内压及介质气体品种,使其处于最佳搭配参数时可取得良好的处理效果,目前主要用于处理PE、PP、PS、ABS、PU(硬)、PA、PC、F4等塑料制品。

②电晕放电处理法。图18-4所示为电晕放电法处理塑料薄膜时的示意图。

图18-4 电晕放电法处理塑料薄膜

1—放电气隙 2—电极 3—高频高压电源 4—绝缘包覆层 5—被处理膜 6—接地辊筒

其原理与辉光法相似,但利用了尖端爪形针状、棒状、刀刃状电极,在高频高电压下(10~30kHz,10~13kV)使空气电离产生电晕放电,带电粒子撞击薄膜表面随之发生分子链断裂等一系列物理化学反应激化表面活性,致使表面粗化。另外,放电时产生的臭氧也具有氧化和去污垢作用。

这种工艺效果与电压、频率、处理时间、环境温度和气体氛围有关,通常在O2、CO2、空气或加入少量水蒸气的气氛中处理效果好;而在N2及惰性气体中,或处理时间较长时,则效果差,润湿性和附着力下降;在短时间(<10s)、温度高时,则效果好。

该工艺目前常用于处理PP、PE、PET、F4、PVC、PA、PC等制品,尤其是广泛用于处理薄膜制品,可提高印刷效果,但处理后制品不得接触金属材料,防止处理失效。

③等离子体喷枪处理法。采用由氩弧焊焊机与等离子体喷枪组合而成的装置,当产生大电流电弧放电时使氩气离化生成氩等离子体,且由喷枪将其雾化喷射于制品表面发生活化反应,提高表面能和润湿性,且电流大、喷射距离近,则改性效果更好。

不同塑料改性效果不等(见表18-8),但多数塑料处理后都可降低水接触角(即表示底材表面张力变小,润湿性增大),提高粘接强度;与其他处理方法相比,该工艺处理时间短(一般<1s)。如果时间长,则水接触角及表面张力都会增大,处理效果下降。另外,处理后制品也应及时涂装,一般滞留1天后水接触角会增大10°,但5天之内则变化不大。

表18-8 部分塑料经电弧放电处理前后的性能变化

④等离子体聚合表面改性法是采用辉光法或电晕法使聚合单体等离子体化与制品表面发生聚合反应的一种表面改性方法。通常采用辉光法,其他还有高频感应放电法等。

常用聚合单体有丙烯腈、氯苯、苯乙烯等,共聚合反应效果较好;其次还有萘、对二甲苯、甲苯、苯胺、乙烯、乙炔等,这些单体可以单体进行自身等离子化,也可通过载体气体带着单体离子化,即载体气体先离化,然后激活单体离化。

等离子化单体撞击底材可发生聚合或接枝反应,速度快,是一种高效率连续化处理方法,目前还在不断发展之中。

12)特殊目的表面处理。当制品需要功能性涂装时,则必须进行特殊要求的表面处理。如静电喷涂或镀膜制品,需要进行表面导电处理,常用醇溶性离子型表面活性剂作导电剂,用浸涂法、喷涂法、淋涂法对制品表面进行导电处理。其他还有导静电处理、防结露处理、镀膜处理、防止光散射处理等,都需配制专用的表面处理剂进行特性处理。

(3)表面处理的质量评定 表面处理的目的是获取表面活性高、润湿性好、附着力强的涂装表面,因此在处理加工中及涂装前都应对表面处理的质量从表面化学状态和物理状态进行监控和检测,其主要检测的项目如下:

1)表面净化状态。即整体表面是否去净表面上各类污物,如灰尘、斑迹、油污,以及从内部迁移至表层的各种助剂等。

2)表面活性状态。用分析表面元素组分及分布状态的方法来检测,处理后表面上存在的可与涂料成膜物组成化学键结合的基团(官能团)和可以形成氢键结合的各类极性基团(如羧基、羰基、羟基、氨基、酰胺基、腈基等)的生成及分布状态。检测可采用各类分析方法和仪器,如表面元素分析可采用Auger电子分光光度法(AES)、光电子分光法(ES-CA)、X射线分析仪(XMA)、二次离子质量分析法(SIMS)、离子散射光谱法(ISS);官能团检测可采用ESCA法、红外吸收光谱法(IR)、傅里叶转换红外光谱法(FT-IR)。

3)表面润湿性。主要评定指标:底材表面临界表面张力γc及液体(涂料)的接触角θ。由于表面张力无法测定,所以用γl来代表。测试时,用已知表面张力γl的各种液体液滴于底材表面,用液滴形状法、气泡形状法、前进和后退润湿板法来测定θ角,如图18-5所示。

图18-5 固体表面液滴的接触角示意

用上述方法测出不同γl液体在底材表面上的不同接触角θ和cosθ值,则用γl和cosθ为坐标作图,将不同γl和cosθ的标点连成一直线,且将直线延伸外推,当cosθ=1(即θ=0°)时,则此时的γl值即为该底材的γc值。γc值越大,则表面能越大,涂料在底材上的润湿性、铺展性越好。

4)表面粗化度。底材表面经溶剂溶蚀或打磨处理后表面粗化度增大,当润湿性良好时粗化度增大,涂料接触表面积增大,则会提高涂料的锚固性及附着力。但粗化度过大对润湿性不利,通常采用电子显微镜照相法进行评价较方便。

5)表面处理均一性。处理表面状态需均匀一致,即使局部区域处理不良,也会导致该部位涂装质量不良,甚至成为废品。另外,经表面处理的制品应及时涂装,妥善保管,切勿手摸,防止再污染导致处理失效。

2.表面处理方法的选择

表面处理方法有很多,且每种方法各有不同的特点、表面处理效果和适用范围,选择处理方法时需从多方面综合权衡后再作决定。主要选择依据包括如下几项:

1)按制品材料、涂料品种选择表面处理方法,见表18-9。

2)按制品形状尺寸选择表面处理方法,见表18-10。

3)按制品涂装工艺对表面的要求(表面处理目的)选用表面处理方法,见表18-11。

4)选择合理的组合形式。虽然表面处理方法很多,但其各有特点及适用范围,故一个制品也常需选用几种处理方法组合使用。此时,需考虑既要取得良好的处理效果,又要经济合理,保证环保性和安全生产性良好。

对于一般涂装要求的制品,需进行去除残余应力、除尘、脱脂、去静电、干燥等处理工序即可;但对涂装要求较高的制品,则经上述预处理后需选择适当的表面处理方法进行再处理,如PE、PP制品对油脂、有机脱模剂附着性强,因此应先进行含无机磨料的碱性清洗剂洗涤和磨蚀去除油污后再用表面活性剂等处理方法再处理。

对于由两种材料组成的制品,则需酌情分别处理,对仅需局部涂装的制品(如局部印刷商标、使用说明等),则只要作局部处理即可。

另外,溶剂处理方法中多数使用的有机类化合物为易挥发物,可释放大量有害人体健康及污染环境、易燃易爆的挥发物,因此要加强安全生产、劳动保护及环境保护管理,严格控制废水、废液和废气的排放。

用液体处理剂进行表面处理时,可采用喷淋、浸渍、蒸气、超声波、刷涂等多种工艺,应按制品批量和尺寸形状酌情选用,要注意节约能源,降低加工及材料成本。

表18-9 不同塑料底材采用不同前处理方法对采用涂料的适应性

注:○表示适应性良好。

①a为改性有机硅底漆;b为特殊的环氧,PU底漆处理;c为特殊底漆处理;d为5%的NaOH-氯化亚锡处理;e为酚醛、环氧系底漆处理。

②PU为聚氨酯。

表18-10 根据制品多少、大小、形状选择表面预处理的方法参考

注:○表示可以参考。

表18-11 不同处理目的宜选用的表面处理方法举例

注:√表示可选择。

对每一种经表面处理后的制品,应尽快进行涂装,谨防放置时再污染而降低表面活性,尤其在潮湿、盐雾、灰尘的环境中,或储存时间过长时,更易再污染,甚至操作者手接触残留表面的指印都会造成污染,影响涂装效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。