本节主要汇总了挤吹、拉吹、注吹、共挤吹及PET、HMWHDPE、PC、PA6等吹塑制品在生产加工过程中产生的质量缺陷原因分析和处理方法的资料。

1.挤出吹塑制品的质量缺陷原因分析及处理方法

(1)挤出吹塑制品的质量标准 其主要控制质量标准有以下三方面:

1)外观质量。这是最重要的质量控制之一,因为产品的外观质量和内在性能之间有直接的关联作用,特别是高度透明的产品,很容易通过视觉的观察区别质量的优劣。

外观质量合格的产品,应光洁透明(指透明制品),不得有明显的擦拭不掉的污迹;不应有漏孔、裂痕、疵点、穿透状杂质存在;应无银纹、气泡、收缩痕、熔接缝;也不应有塑化不良、局部结晶、成型不足的现象;瓶口平面和螺纹应平整圆滑、无崩缺、无飞边等。

2)制品质量(重量)。产品质(重)量和产品的壁厚和密度有关。如果制品的质(重)量经常变化就意味着不适当的生产工艺条件和机械、模具方面的误差。控制制品的质(重)量在一定程度上也就是控制住了产品的性能尺寸,因此制品的质(重)量是制品必须检查的项目,应控制制品的质(重)量应在公差范围内。

3)性能。塑料包装用中空容器的性能指标及试验方法都有相应的国家标准。常用包装用塑料原料及中空制品的卫生标准如下:

①聚乙烯相关标准有:GB/T 5009.58—2003《食品包装用聚乙烯树脂卫生标准的分析方法》;GB9691—1988《食品包装用聚乙烯树脂卫生标准》;GB/T 5009.60—2003《食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法》;GB9687—1988《食品包装用聚乙烯成型品卫生标准》。

②聚丙烯相关标准有:GB9692—1988《食品包装用聚丙烯树脂卫生标准》;GB9688—1988《食品包装用聚丙烯成型品卫生标准》。

③聚苯乙烯相关标准有:GB/T 5009.59—2003《食品包装用聚苯乙烯树脂卫生标准的分析方法》;GB 9689—1988《食品包装用聚苯乙烯成型品卫生标准》。

④聚氯乙烯相关标准有:GB4803—1994《食品容器、包装用聚氯乙烯树脂卫生标准》;GB/T 5009.67—2003《食品包装用聚氯乙烯成型品卫生标准的分析方法》;GB 9681—1988《食品包装用聚氯乙烯成型品卫生标准》;GB/T 5009.122—2003《食品容器、包装材料用聚氯乙烯树脂及成型品中残留1,1-二氯乙烷的测定》;GB/T 14944—1994《食品包装用聚氯乙烯瓶盖垫片及粒料卫生标准》。

⑤聚酯相关标准有:GB/T 5009.127—2003《食品包装用聚酯树脂及成型品中锗的测定》;GB/T 5009.101—2003《食品容器及包装材料用聚酯树脂及成型品中锑的测定》;GB/T 13113—1991《食品容器及包装材料用聚对苯二甲酸乙二醇酯成型品卫生标准》。

⑥聚碳酸酯相关标准是:GB 14942—1994《食品容器、包装材料用聚碳酸酯成型品卫生标准》。

⑦尼龙相关标准有:GB 5009.125—2003《尼龙6树脂及成型品中己内酰胺的测定》;GB 16331—1996《食品包装材料用尼龙6树脂卫生标准》;GB 16332—1996《食品包装材料用尼龙成型品卫生标准》。

⑧常用的塑料包装用中空制品的标准有:BB/T 0013—1999《软塑折叠包装容器》;GB 13508—1992《聚乙烯吹塑桶》;QB 1233—1991《钢塑复合桶》;QB/T 1868—2004《聚对苯二甲酸乙二醇脂酯(PET)碳酸饮料瓶》。

企业的质检部门应负责进行制品相关性能定期检测和质量评定。

4)壁厚的均一性。控制制品壁厚的均匀性是一个综合性的技术问题。目前,中空制品的发展趋向于质轻、壁薄、形状不规则化,因此对壁厚均匀性要求的更为严格。控制中空容器壁厚均一性的方法很多,现举例介绍如下:

①采用高自动化程度的设备,如采用储料缸式机头防止型坯下垂造成壁厚不匀;采用预吹装置;采用VWBS系统和PWDS系统可分别调节制品轴向和径向壁厚;采用自动装型坯装置,可避免人工装料吹塑时使型坯温度低或型坯偏斜等误差导致壁厚不匀等。对普通挤吹设备,一般只能采用提高螺杆转速及型坯挤出速度、降低其下垂、正确装模等方法来控制制品厚度的均一性,困难较大。

②按制品变薄情况设计模具和制品。可在制品最容易变薄的部位在纵向或横向设计加强筋。在模具设计时不可采用由上而下或由下而上直吹,或采用球形接头吹气头使压缩空气四周全方位同时吹胀制品。也可采用定向吹管,使易变薄部位先成型,变薄时可将四周围的料拉过来补充变薄,且待整体吹胀时因已初步固化也不易被拉薄,由此可降低变薄,提高均一性。

③在工艺方面应注意控制压缩空气的温度。采用较高温度的压缩空气会提高型坯温度从而增大上下壁厚差,但过低的空气温度会降低型坯温度使型坯不能完全吹胀,也会导致壁厚不均匀。此外,对加工温度范围窄的树脂,吹塑时应严格控制吹塑温度,采用型坯保温装置,防止型坯过早降温。

总之,为了提高制品壁厚的均一性,应从设备、制品设计、模具结构和挤吹工艺条件等方面综合控制,只有适应树脂的成型特性和制品结构的工艺性才能获得较好的效果。

(2)影响挤出吹塑制品质量的因素 挤吹加工时如果采用的工艺及工艺参数与制品树脂成型特性或制品结构的工艺性不适应,则会产生质量缺陷,导致缺陷的主要因素包括温度、压力、速度及设备结构等四个方面:

1)温度因素是指吹塑过程中各阶段的温度控制是否合理。如料温过高,则会产生熔体强度低、型坯发生打褶或折叠、型坯与吹塑后制品料丝牵连、拼接缝强度不足发生破裂,以及脱模后制品翘曲变形、树脂分解、制品壁部出现黑线等弊端;而料温过低,则型坯会卷曲,并出现清晰的或起伏的条纹。如果预热干燥温度低,尤其在冬季或湿热季节时树脂粒料凝聚的水分会导致制品出现气泡。模温低时制品表面会塌陷,沿拼缝线或夹断线处出现小孔或缝隙而裂开,表面有花纹,制品外形轮廓不规整。

2)压力因素。塑化时背压低,容器壁部会出现气泡和冷斑,塑化不匀;吹胀力小时制品表面花纹及外形轮廓不清晰;而吹胀力大、锁模力小时,吹塑时模具会发生膨胀胀开,导致型坯急剧吹胀而破裂。

3)速度因素。挤出速度快会产生不稳定熔流导致熔体破裂、制品表面呈鲨鱼皮状,而冷却速度快则制品易翘曲,闭模速度快则夹缝处易破裂。

4)设备结构因素。挤出机和机头结构不良、吹塑模结构不合理等因素都会导致制品产生缺陷,如机头控制型坯厚度装置直接会影响型坯厚薄;吹塑模夹断口夹角太小或太大都会夹破型坯,影响拼缝强度及拼缝线厚薄;口模直线部分短会使型坯起皱、折叠;型芯内缩会使型坯翘曲等。

总之,影响制品质量的因素繁多,且它们互相影响,关系错综复杂。产生质量问题时需综合各种因素进行逐一分析。

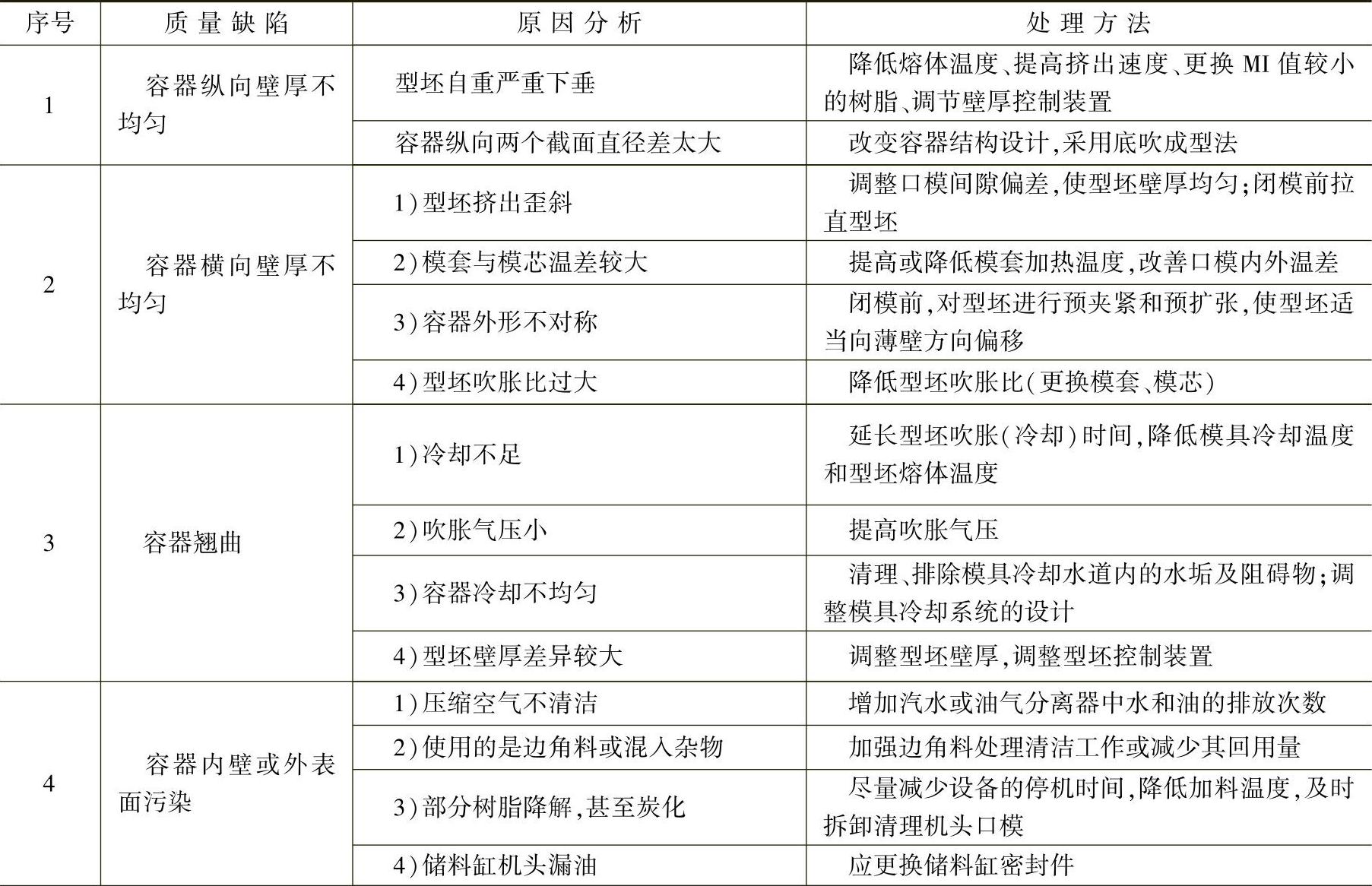

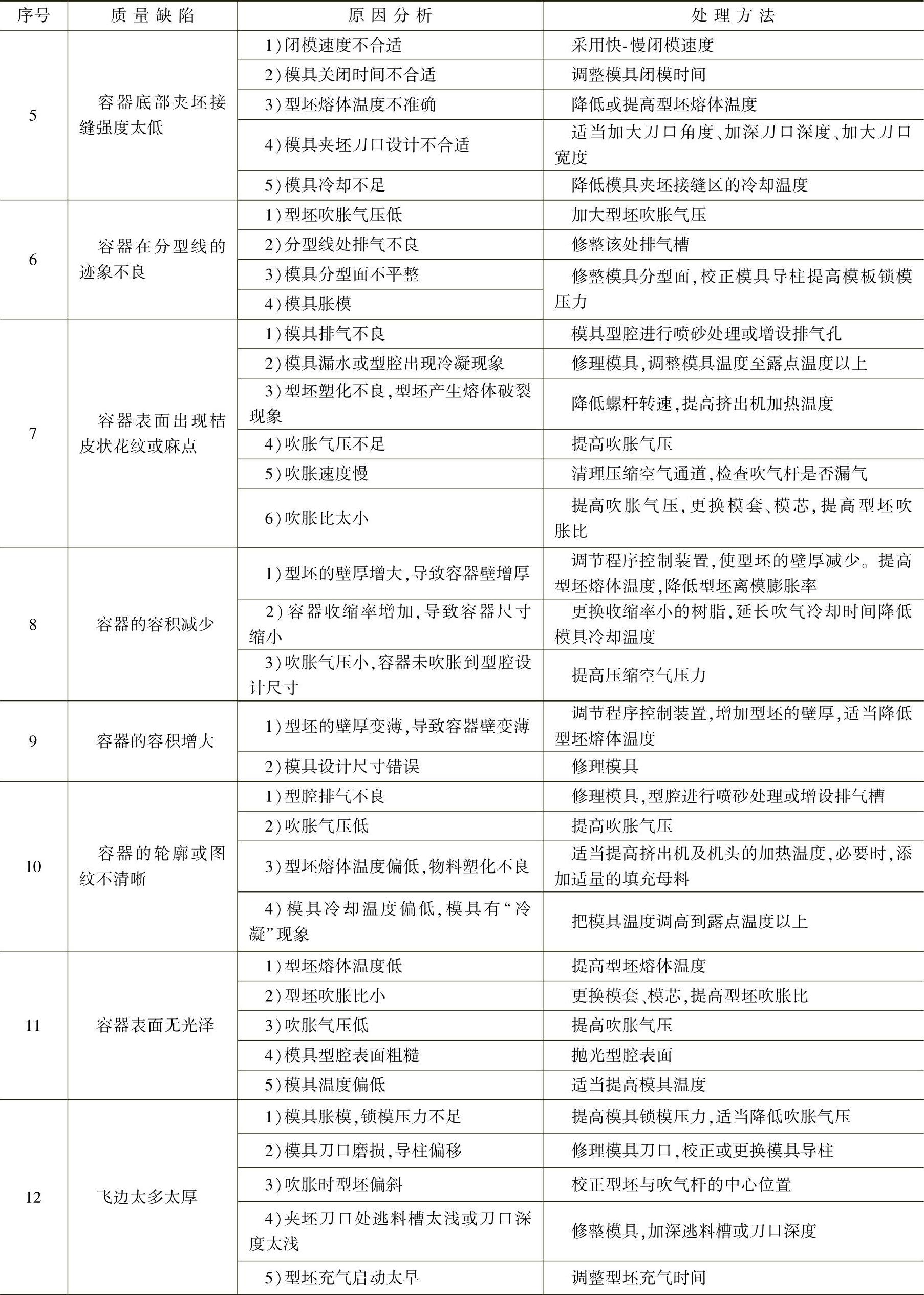

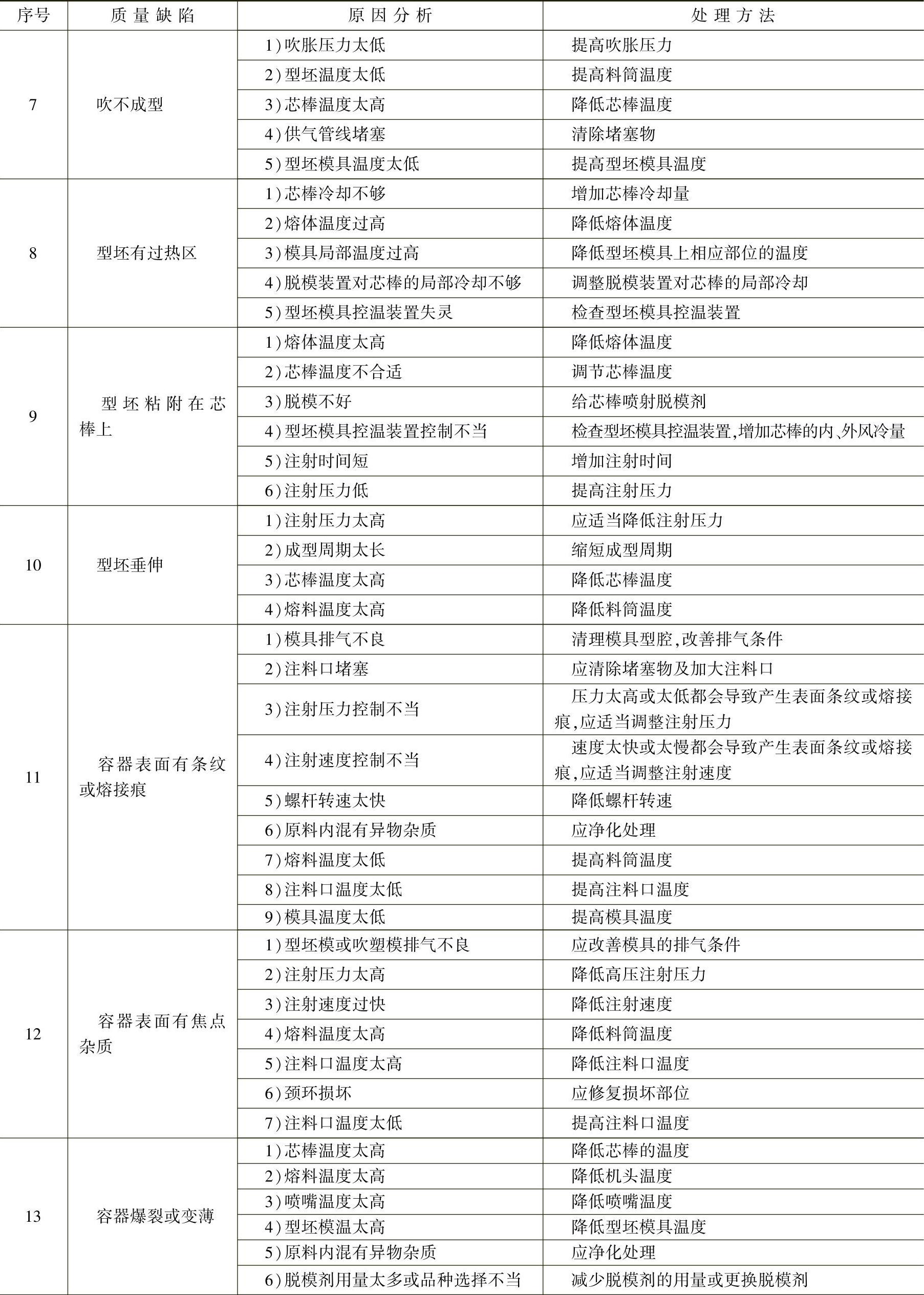

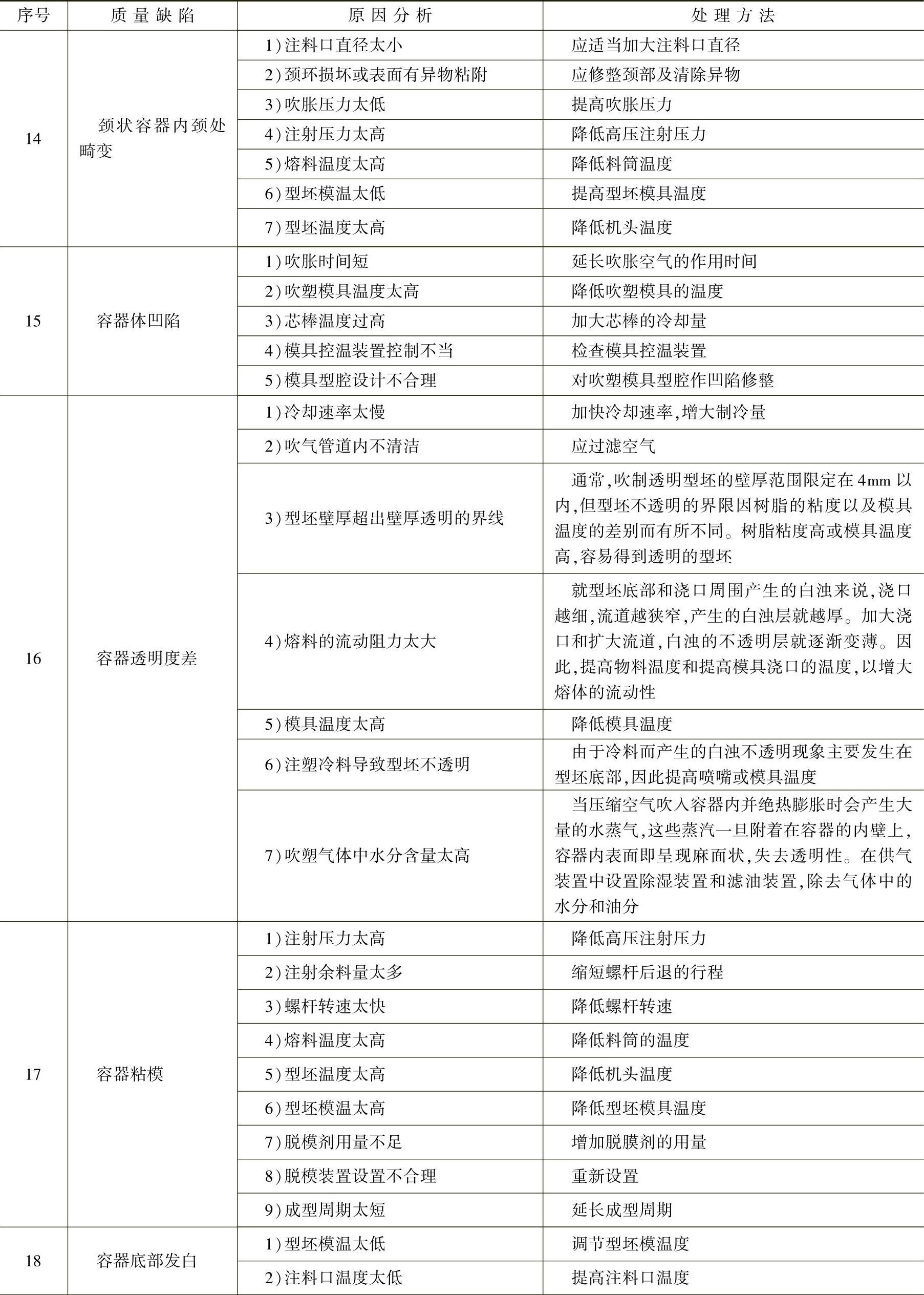

挤出吹塑制品的常见质量缺陷原因分析及处理方法见表17-165。

表17-165 挤吹制品的质量缺陷原因分析及处理方法

(续)

(续)

2.注射吹塑制品的质量缺陷原因分析及处理方法

注吹制品的质量标准与挤吹制品的标准相同,其型坯精度较高,制品壁厚均匀性也是控制制品质量的关键。控制型坯精度是重要的环节,目前采取的主要措施是控制以下几个因素:

1)控制型坯模具与机械的制造精度。

2)控制聚合物的性能(聚合物的流动性和收缩性)。

3)控制型坯模具及机械的耐磨损及耐蚀性能。

4)控制型坯成型过程中的工艺操作参数(包括注射速度、注射压力、保压压力、型坯温度控制及冷却时间)。

在生产中,如果出现制品壁厚不均,还可以在基料树脂中加入少量的硬脂酸锌,干混后再注射,也可在型坯模腔内喷射脱模剂或将脱模剂与树脂混合后制成粒料后再注射成型。

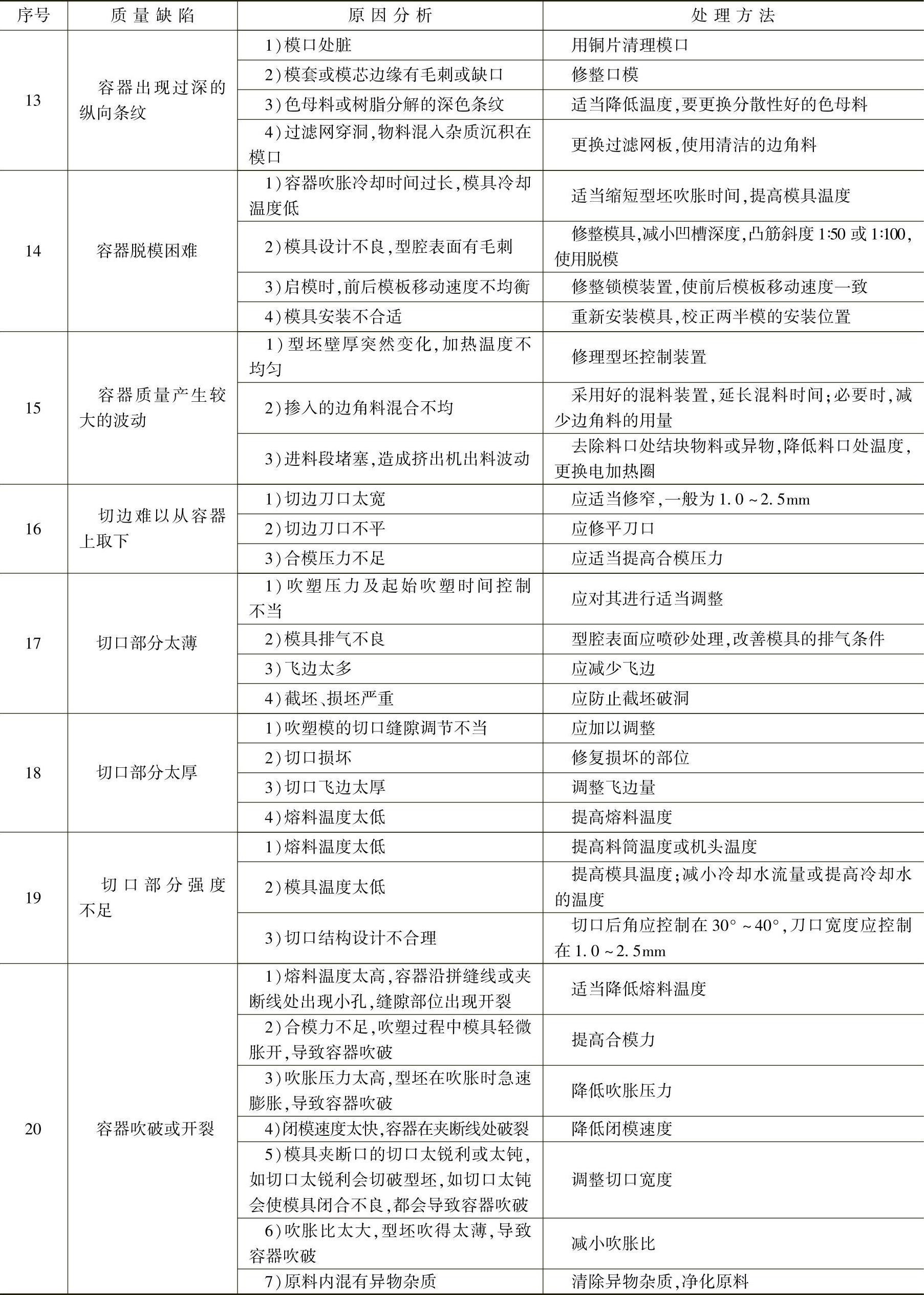

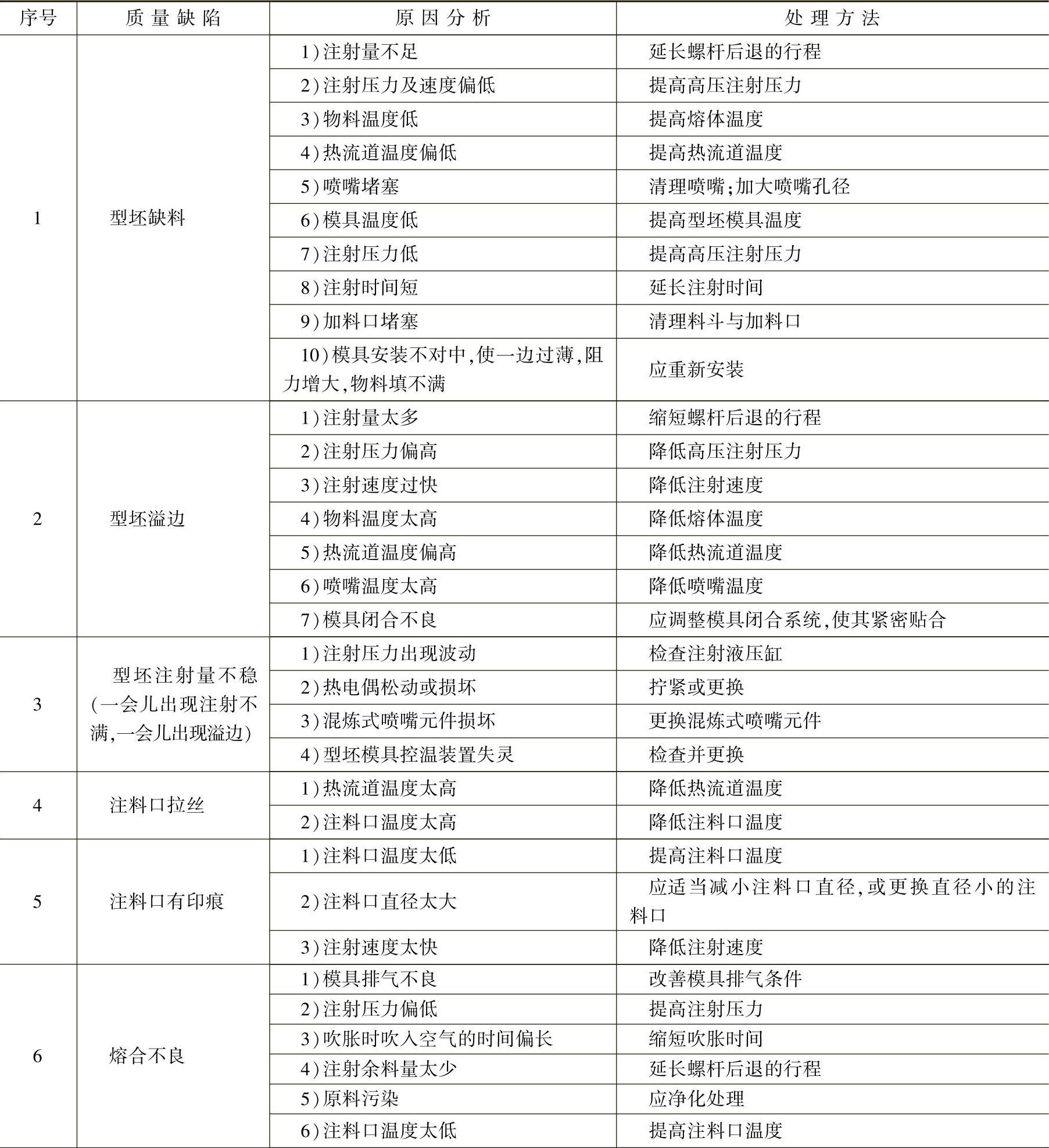

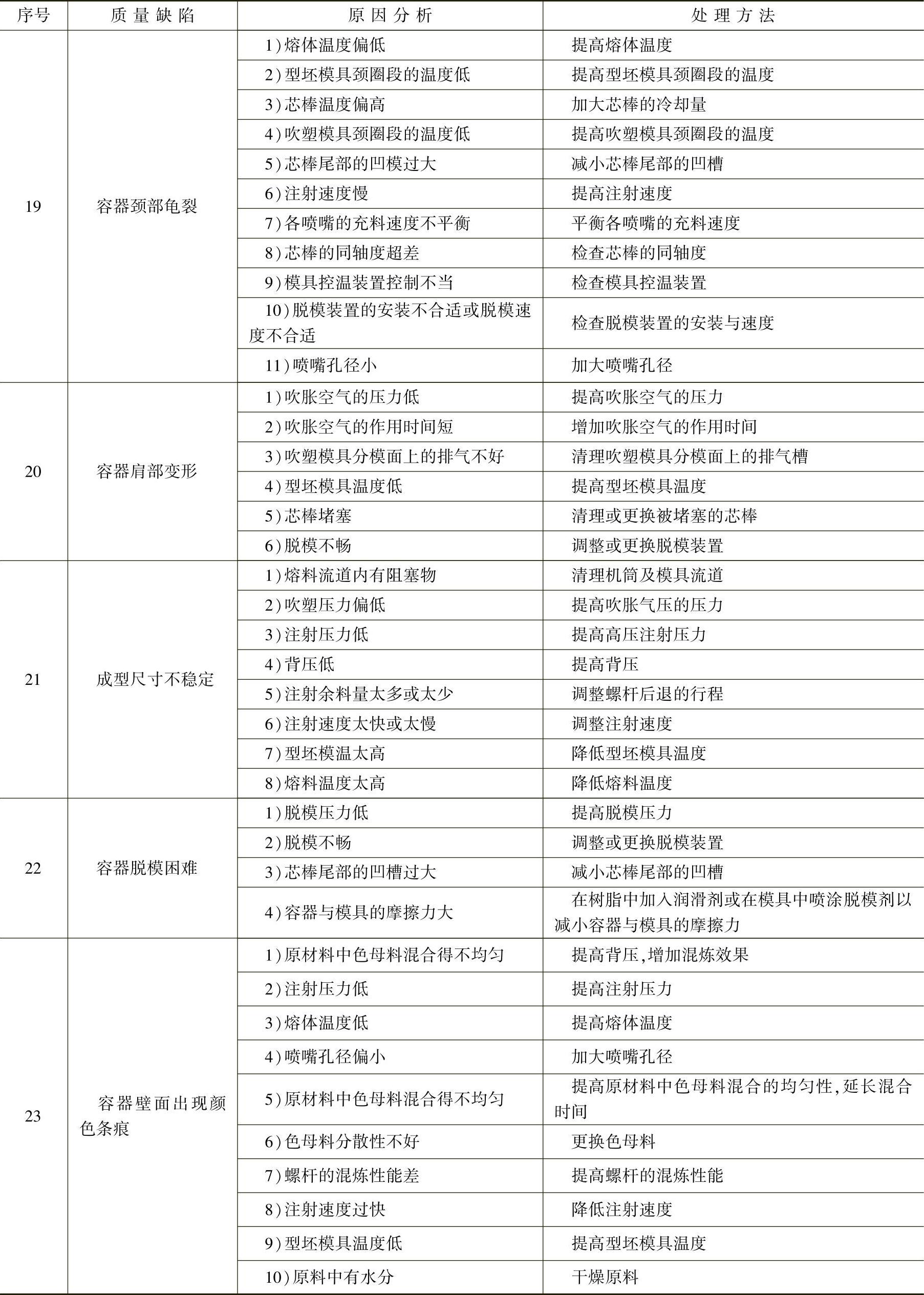

注射吹塑制品的质量缺陷原因分析及处理方法见表17-166。

表17-166 注射吹塑制品的质量缺陷原因分析及处理方法

(续)

(续)

(续)

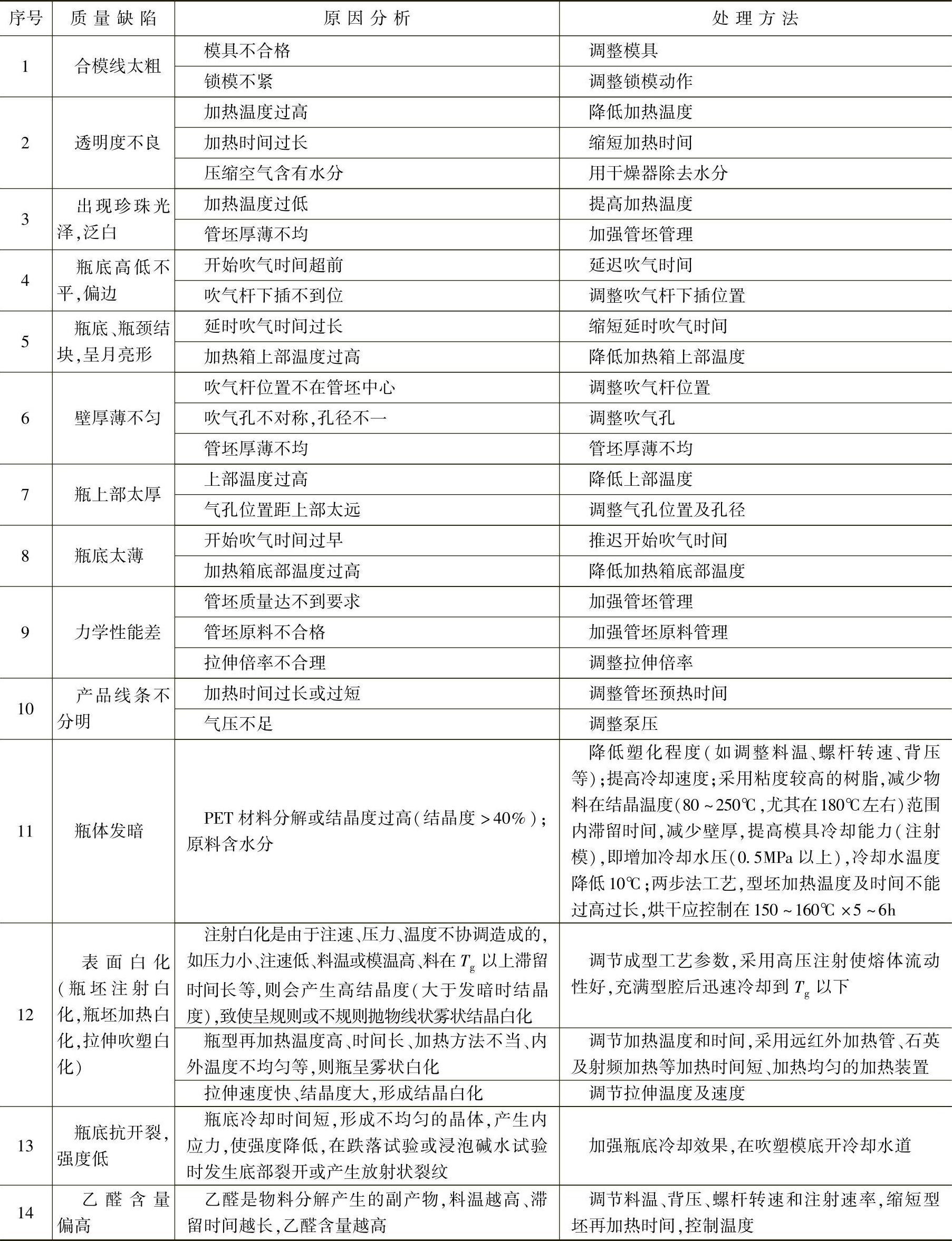

3.拉伸吹塑制品的质量缺陷原因分析及处理方法

拉伸吹塑制品的质量缺陷原因分析及处理方法举例见表17-167。

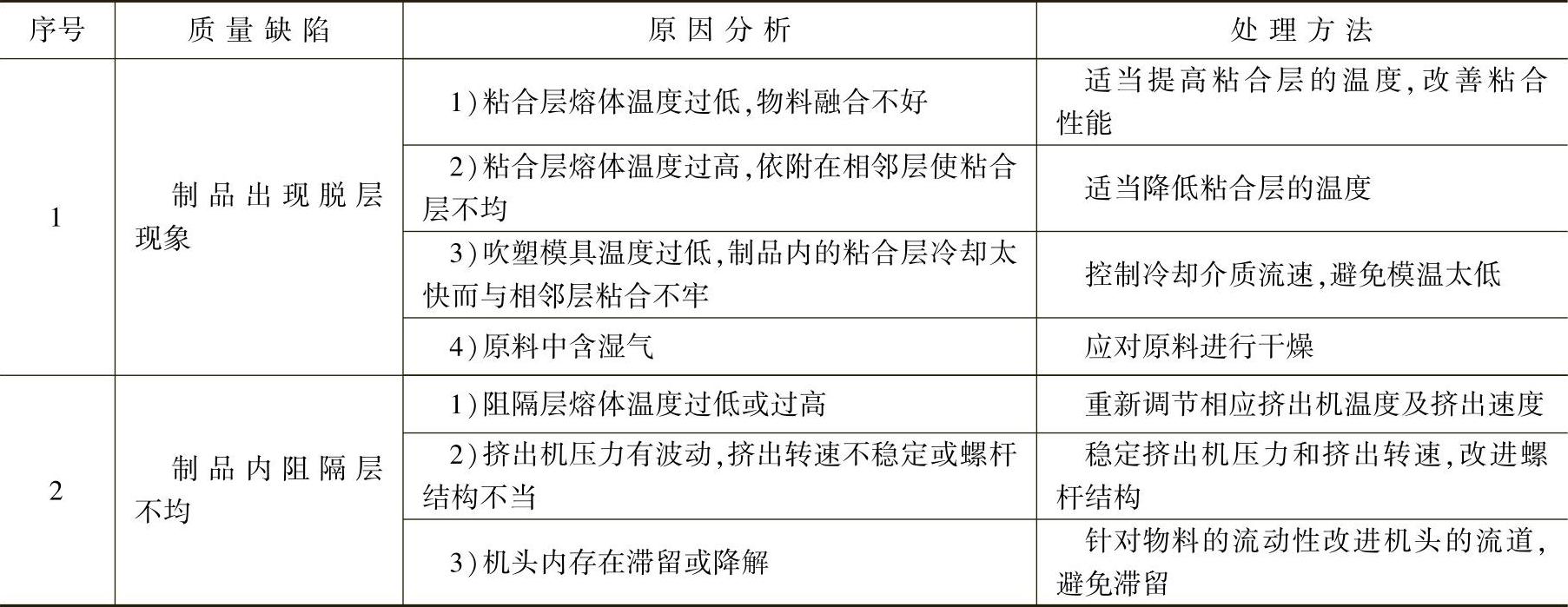

4.共挤吹塑制品的质量缺陷原因分析及处理方法

共挤出吹塑除有可能出现类似挤出吹塑的反常现象外,还可能出现共挤出吹塑特有的两种反常现象,见表17-168。

表17-167 拉伸吹塑制品的质量缺陷原因分析及处理方法(https://www.xing528.com)

表17-168 共挤吹塑制品特有的质量缺陷原因分析及处理方法

共挤出吹塑成型出现的故障主要与挤出机及型坯机头有关,故对挤出机螺杆结构及控制精度要求较高。此外,型坯机头的流道设计也很重要。

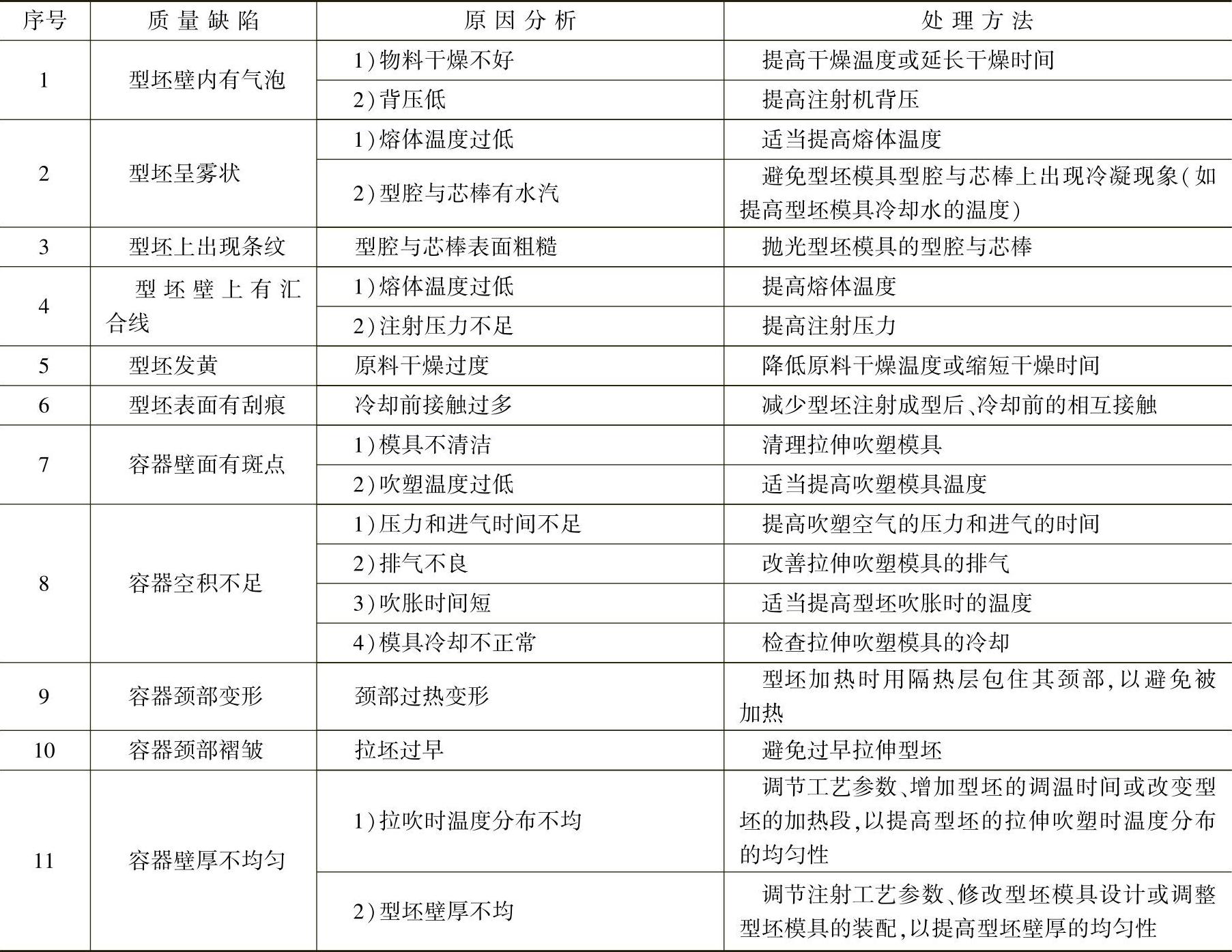

5.PET瓶的质量缺陷原因分析及处理方法

PET瓶又称聚酯瓶是目前用量较大的塑料中空制品,对其质量要求较高,且需控制乙醛含量。对用于热灌装的PET瓶还要求有良好的耐热性,要求能耐80℃(或更高温)的热灌装工艺。现将其生产过程中常见的质量缺陷原因分析及处理方法列举于表17-169。

表17-169 PET瓶常见质量问题的原因分析及处理方法

6.几种塑料吹塑制品的质量缺陷原因分析和处理方法

(1)HMWHDPE 大型双L形环塑料包装大桶常见质量缺陷及处理方法如下:

1)L环外表面皱纹。可以从以下几个方面调整以消除不正常的皱纹:

①调整合适的气量及气压,特别是气量的大小要合适,如果气量过大,则调整时间及速度效果不明显。

②缩短高压吹塑至上合模时间,消除桶底皱纹;缩短高压吹塑至下合模时间,消除桶口L环处皱纹。

③适当调快模具上下合模速度。

2)L环处产生气泡。消除L环处气泡可采用以下措施:

①缩短上下合模时间。

②提高上下合模速度。

③减少高压吹塑或低压吹塑的气量。

④若桶底的气泡较多,且有规律性和方向性,应注意吹针所吹的压缩空气中是否含水。

3)内R环的调整。在生产中,调整出合适的R环可以从以下几个方面进行:

①增大高压吹塑至上下合模时间。

②提高高低压吹塑的气量及压力。

③调慢上下合模速度。

④调整壁厚曲线L环的厚度。

4)桶底合模缝处的厚度偏薄。提高桶底合模缝处的厚度可采用以下方法:

①降低模具在合模到底时的合模速度,速度越慢合模缝越厚实。

②调整合模缝处的型坯壁厚。

③控制型坯不能下垂。

(2)PC饮水用包装容器 其常见质量缺陷原因分析和处理方法如下:

1)表面条纹。型坯的表面条纹引起吹塑制品的表面条纹,表面条纹的存在导致吹塑容器外观质量下降。

型坯表面产生条纹的原因是树脂流道中的微小伤痕,流道中炭化树脂粘附以及模唇受伤等,当型坯表面出现条纹时,应根据具体情况,清理流道中的炭化粘附物或者修复流道或模唇。

2)熔合线。熔合线是由于流道设计制造不当或者挤出压力不足,模内熔融物料汇合处下凹而引起的缺陷。熔合线对制品外观的影响不如口模线明显,但可能引起制件强度的下降。

解决熔合线的主要途径是改善模头流道的设计,提高熔融树脂的压力。另外,在更换物料时要完全把原来的物料置换掉。

3)制品表面粗糙。制品表面粗糙产生的原因包括三个方面:一是挤出温度偏低,产生熔体破裂,引起型坯表面粗糙,导致吹塑制品表面粗糙;二是吹塑模具温度偏低,引起制品表面形成凹凸小点;三是吹塑模具排气不良,制品产生凹陷,致使制品表面粗糙。

解决的办法可根据具体原因,分别提高挤出温度5~10℃;或者提高吹塑模具温度;或者改善模具的排气(模腔喷砂处理,或者开直径0.5mm的排气孔)。

4)成型变形。截坯处制品的厚度急剧变化时容易引起残余变形,制品口部进行后续切割修正加工时也可能产生变形。

解决办法是提高吹塑模具的温度;改进切割刀的形状及条件,必要时进行120~125℃×1~3h的热处理。

(3)PA6吹塑容器(汽油、农药瓶等小型包装瓶) 其质量缺陷及处理方法如下:

1)熔合线。熔合线的产生主要源于模头的流道不良。当熔合线明显时,应着重分析、改进流道。

①插入适宜的导流片并使流道呈流线型。

②在聚合物熔体进入圆筒状流道后的节流孔要大一点,凸缘部分要长一些。

2)模线(纵向条纹)。减小模线比较有效的方法如下:

①降低模头流道的表面粗糙度。

②适当提高模具温度。

3)成型不良。可采取如下措施:

①提高聚合物温度。

②提高压缩空气的压力。

③适当降低吹胀比(扩大型坯尺寸)。

④倒角处做成R10mm以上的倒角半径(最好倒角半径在15mm以上)。

4)厚度不均匀。可采取如下措施:

①提高聚合物的熔融粘度,减少型坯下垂。

②调整模头间隙,改善径向型坯均匀性。

5)型壁中有气泡。应预干燥原料,控制含水量<0.1%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。