1.实体异型材的挤出成型工艺

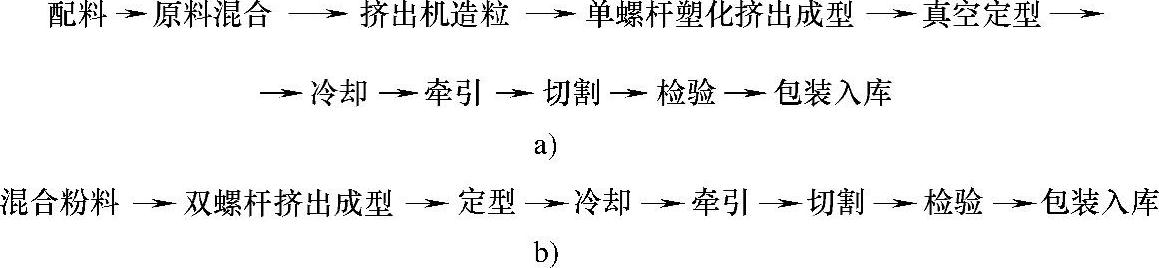

实体异型材的挤出工艺流程与实体型材挤出工艺流程相同,如图17-88所示。

(1)选用挤出机 小截面制品可选用单螺杆机,用粉料挤出较大截面制品时要用双螺杆排气式挤出机,其中,产量小于100kg/h时宜用锥形双螺杆机,产量为100~300kg/h时可宜用锥型或平行双螺杆机,产量>300kg/h时宜用平行双螺杆机。

图17-88 异型材的挤出工艺流程

a)单螺杆挤出机成型异型材工艺流程 b)双螺杆挤出机成型异型材工艺流程

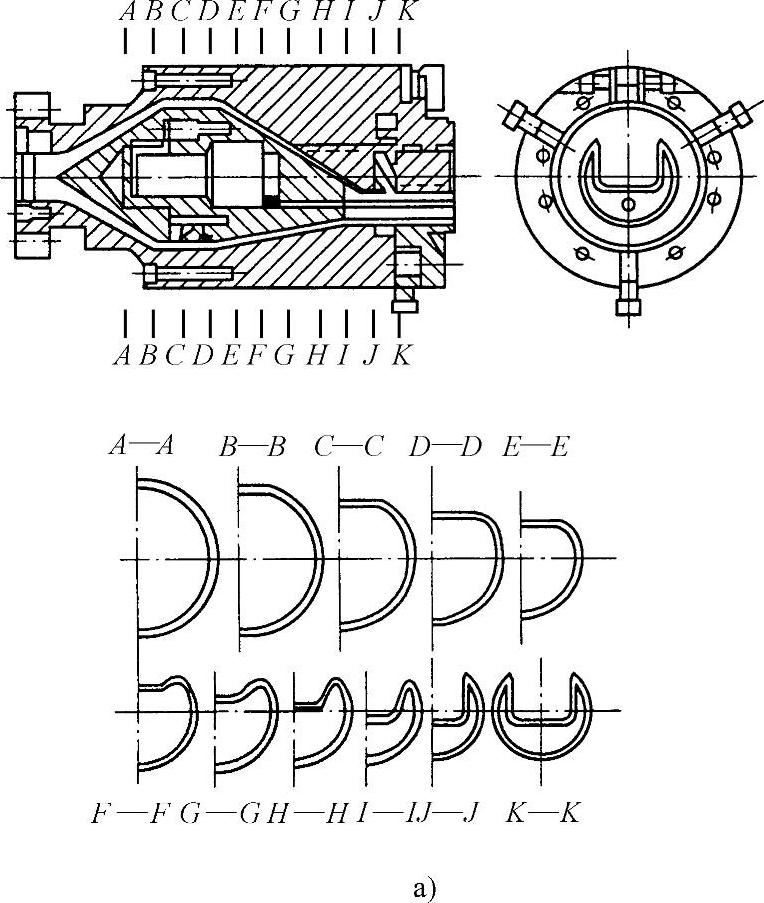

(2)挤出机头 采特殊结构的机头。机头结构形式很多,其基本机理是将从挤出机挤出的圆截面熔体,经机头的流道逐步演变成异型截面,由口模挤压制成异型材。如图17-89所示。由于从截面对称中心到各部位距离不等,各部位熔体的温度、流速、受切应力大小也都不同,熔体离开口模后膨胀及收缩也不等,故很容易致使挤出后截面畸变失形。因此,在设计机头时要考虑尽量使熔体在流道中均匀地流动和变形,不同方向应选用不同的收缩率,机头和口模应能承受较大的挤胀力且耐磨,流道应畅通无滞流及死角,流道及口模的型孔(如常用渐变型孔的拼块制成组合结构的流道,以便酌情修整不同流程段的型孔)要便于修整。

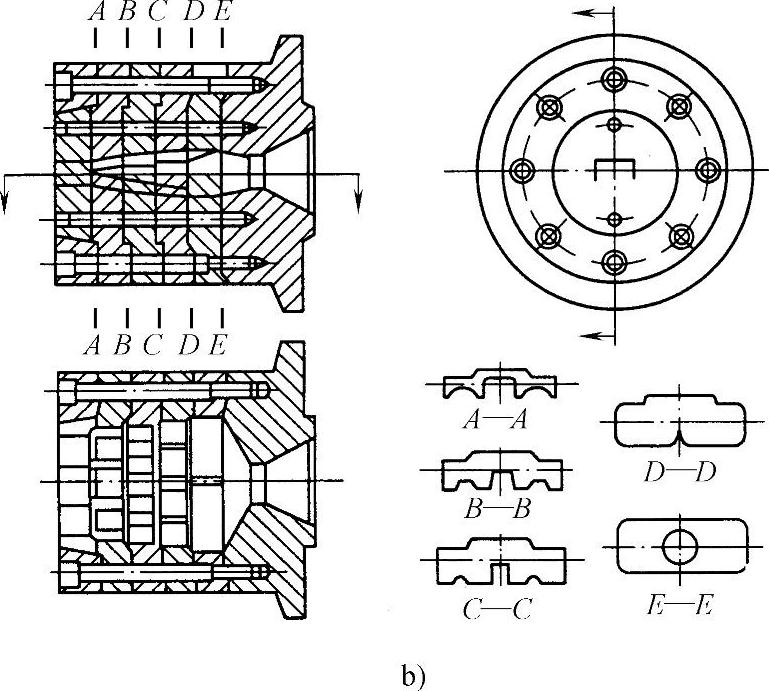

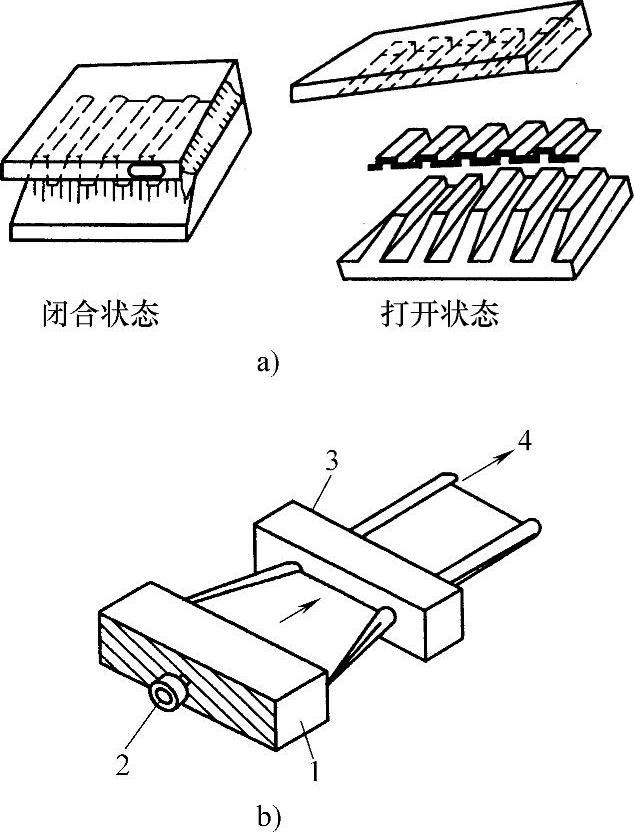

(3)定型冷却 定型冷却是制品最终成型的关键工序。制品被牵引通过整形型孔的定型模进行外型或内型定型并冷却成型。对于简单形状的制品,如薄瓦形片、薄U形槽、波纹板等异型材,可用挤出片板材或管材的方法,用定型模来挤压成异型材,如图17-90所示。

图17-89 机头结构示意图

a)整体式流线型结构

图17-89 机头结构示意图(续)

b)多级式结构

图17-90 定型模示意图

a)挤出波纹板用滑移式定型模 b)折弯型材滑移式定型模 1—平缝模 2—机头连接体 3—定型模 4—型材冷却

对尺寸形状要求较高的制品,则可采用机械、压缩空气或真空等整形方式来完成定型工作。如用型孔渐变的拼块组成定型模将挤出的型材利用牵引机将其强迫通过定型模型孔进行机械滑移定型,又如牵引型材通过定型模时利用压缩空气吹胀型材或用真空吸拉型材,使其外型紧贴型孔进行定型冷却。其中,真空定型是常用的方法。

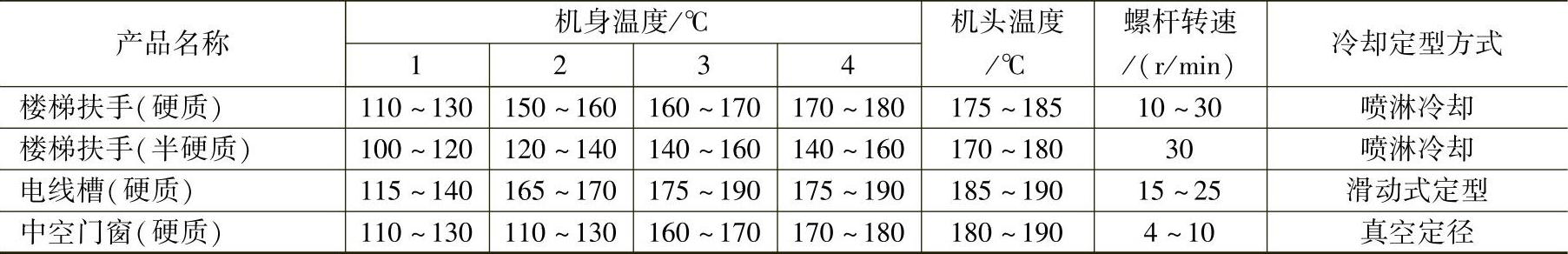

(4)成型工艺条件 单螺杆机成型时原料需采用配方料的颗粒料,双螺杆机成型时可用按配方料均匀混合后的粉料,其他成型工艺参数及控制项目与挤出普通截面型材相同。成型工艺数据随不同材料及制品的情况而择取。目前,HPVC是制作异型材的主要原料,现将其有关产品的工艺参数介绍如下:

1)原料。选用悬浮法疏松型树脂,硬质HPVC制品用SG-4、SG-5、SG-6品种。SPVC制品用SG-2、SG-3树脂与助剂配制配方料,混炼造粒。混炼工艺(高速混合机或捏合机),高速混合机转速为475~2000r/min,温度为93~100℃,拌和15~20min后即可出料;低速捏合时在95~98℃下捏合45~60min。

2)造粒。用单螺杆机造粒,温度为170℃左右;用双螺杆机造粒,温度为155~160℃;用双辊炼塑机造粒,温度为160~180℃。(https://www.xing528.com)

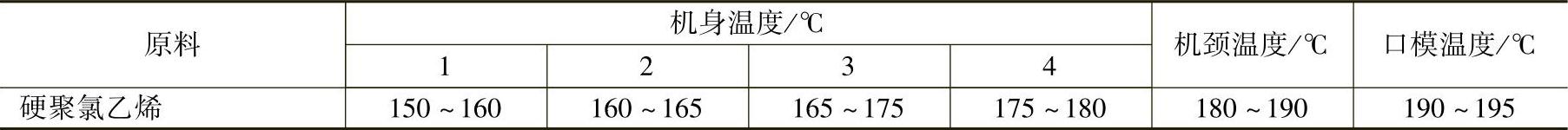

3)挤出成型工艺参数见表17-102~表17-103。

4)用双螺杆机时,机头温度可低至10~15℃。机头温度应严格控制,如温度偏低,物料塑化不良,挤出机压力增大,成型困难,制品表面质量差。而温度偏高,制品形状不稳定,尺寸难保证,成型收缩率大。

5)真空度。采用真空定型,真空度控制在0.06~0.08MPa。如真空度偏低时,定型吸附力不足,制品尺寸误差大。如真空度偏高时,在真空定型模入口处堆料堵塞,制品运行阻力大,牵引负荷加大,产量下降。

表17-102 典型异型材挤出工艺参数

表17-103 硬聚氯乙烯窗框挤出成型温度参数

6)冷却。采用冷却水槽冷却,水温为4~8℃。由于异型材断面复杂,如冷却效果不好时,可增加真空定型装置的长度,提高冷却效果。

2.发泡塑料异型材挤出成型工艺

发泡塑料挤出成型机理及工艺已于第14章中详述,也可将其借鉴于异型材的挤出。目前,发泡塑料异型材制品主要用料是HPVC低发泡配方料,且采用“塞路卡”法可制作硬表皮结构泡沫体制品,大多可用其代替木材作装饰性非结构材料。与实体挤出相比,HPVC工艺特点如下:

(1)配方料 HPVC配方料先经高速热捏合后再经高速冷捏。热捏合工艺为(95±5)℃×5~10min,冷捏合工艺为(35±5)℃×5~10min。

(2)挤出 严格控制料筒及机头温度,保证熔体在高压下充分塑化,且物料不分解。发泡剂发生反应,但在熔体挤出口模前呈充气饱和状态,不发生发泡,为此需采取如下一些措施:

1)挤出机。用单螺杆机,长径比为24~30,压缩比为(2~3)∶1,计量段长度<10D(螺杆直径)。D决定塑化能力,按制品克量及产量择取。螺杆转速为5~10r/min。对高阻力机头,则螺杆长度为20D,压缩比为3∶1时效果较好;对低阻力机头,则长径比为(25~30)D,压缩比为(1.5~1.8)∶1时混炼效果较好,制品质量也好。螺杆内设置热油加热系统,料筒设有加热及风冷装置,可独立调节温度。螺杆端部与料筒壁之间流道空间不能太大,防止物料发泡。

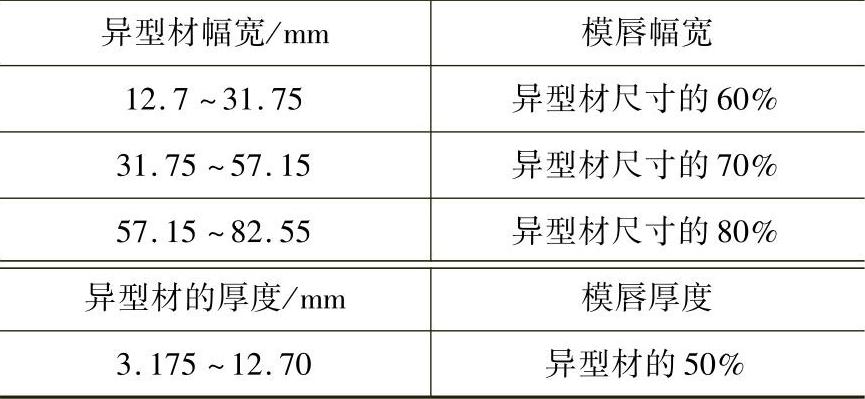

2)机头是关键工具之一,机头内流道呈流线型,物料流动均匀,不分解,不滞料,无死角。口模前装置限流网格板,使熔料受压均匀分布,且物料在机头内受高压不发泡,因此需选择适当的结构参数。如加工PVC异型材时,为保证熔体充分受挤压,则模具流道内压缩比为(4~6)∶1,口模平直部分(模唇)长度L与壁厚t之比为L/t=10~20(一般L为0~10mm),型材截面越大,L越长。其口模设计参数见表17-104。

模温必须严格控制,不允许波动,如PVC的成型温度应控制在190~195℃。

表17-104 硬聚氯乙烯发泡异型材的口模设计参数

定型模入口距口模出口25~300mm,以保证熔体充分发泡,发泡倍率为1.59~1.62。定型模型孔截面与口模型孔截面之比为(1.8~2.2)∶1。机头流道、口模、定型模模型表面应光洁、光滑、表面粗糙度Ra为0.4μm,且采用耐磨合金钢。机头及口模需用耐磨耐蚀钢。

冷却水槽一般长为3~8m,冷却水取室温或5~10℃低温水,冷却时间为1min左右。牵引速度为1~2.5m/min。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。