生产异型材产品的成败,除了与挤出设备、工艺、机头、定型模、选用原料等有关外,异型材结构设计也是至关重要的因素。由于异型材截面为不规则形状,物料在机头内挤出过程中各部位的流动速率、流体流动特性、物料温度、牵引变形和剪切变形程度不一致,出口模后膨胀率及在定型模中的冷却程度也不相同,从而会直接影响制品的收缩变形、尺寸形状及精度和制品的使用性能。因此,在制品设计时应力图设计流动特性均匀、收缩平衡、应力集中较小的截面形状。

过去,异型材新品常需经多次反复试模,修整口模尺寸形状才能定型,需花费很多人力、能源和原料。近年来,随着异型材挤出理论、设备、工艺的发展及三维模拟设计软件的应用,大大地提高了模具及制品的设计水平。

要顺利地生产出一个符合要求的异型材产品,除了设备(挤出机、挤出模和定型模)和工艺外,异型材产品本身的设计也至关重要。设计不合理的异型材产品会大大增加挤出模设计的难度,甚至没有任何模具设计方案能保证异型材的顺利挤出。

异型材产品的截面设计关系到熔体在挤出模中的流动是否均匀、异型材产品在定型模中冷却是否平衡和制品性能的好坏等。塑料异型材的截面设计通常应遵循以下几个原则:

(1)横截面 塑料异型材的横截面应尽可能地简单,空心异型材内部的腹隔(筋)应尽可能地少,因为异型材内部的隔筋不可能直接由定型模冷却,而且会使异型材的外表面产生凹痕,隔筋在厚度上应比外壁薄20%~30%。在横截面上应尽可能减少单臂的出现,因为单臂不仅在料流分配上较为困难,还会造成产品的翘曲。

(2)壁厚 塑料异型材的壁厚应尽可能地一致,否则,因壁厚不同而导致的冷却收缩不均匀会产生很大的内应力和翘曲变形。对于RPVC异型材,其壁厚通常为1.2~1.4mm。

(3)圆角 塑料异型材横截面的转角处最好设计圆弧形过渡,其圆角半径R≤(0.25~0.5)t为壁厚,外圆角半径R≥0.4mm。

(4)形状 塑料异型材的理想形状是对称的,因为对称的异型材不易翘曲变形,且其内应力也容易达到平衡。另外,异型材横截面的重心最好能位于挤塑机螺杆的轴线上。

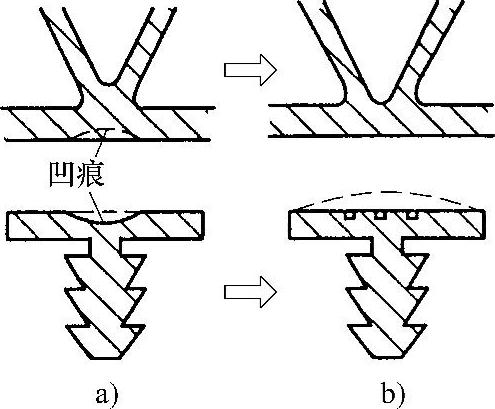

(5)外观 由于物料断面较厚,在异型材上与内部加强筋或腹隔板相连的型材外表面会因收缩不均而产生长条缩痕,因此应尽量减少物料积聚,如图17-87所示。另外,还可以在缩痕部位设计几条凸起的线条或纵向纹路,使缩痕不易看出。

(6)精度 因为收缩变形的原因,塑料异型材产品很难达到高精度,所以在满足使用要求的前提下,应尽量选用低精度。

(7)装配 从装配的角度看,异型材的横截面设计应满足组装与安装要求。

图17-87 合理的异型材外观设计避免表面缩痕(https://www.xing528.com)

a)不合理 b)合理

(8)环境 对异型材的环境要求是很重要的,比如窗用异型材要具有隔热、隔声、密封和排水等方面的性能要求。

(9)强度 塑料异型材应具有良好的力学性能。像窗用异型材的主型材应有足够大的主腔,以便安装增强型钢,装有增强型钢的塑料异型材应能承受一切允许承受的载荷和应力(例如风压和玻璃自重等),还要便于安装五金件。

(10)工艺 异型材的设计要适应物料的流变特性,应符合挤出成型工艺要求。另外,还要考虑挤出模具加工制造等方面的要求。

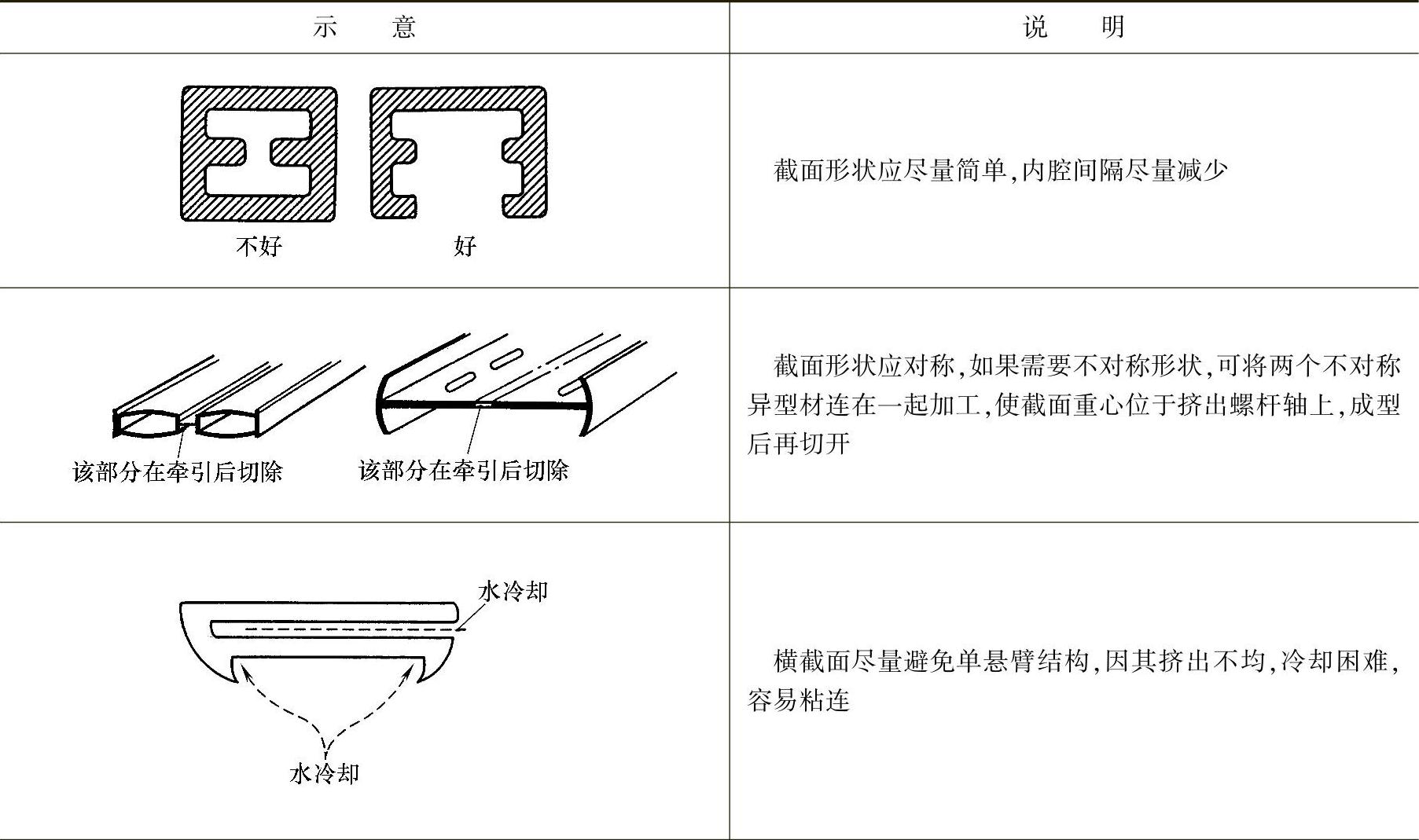

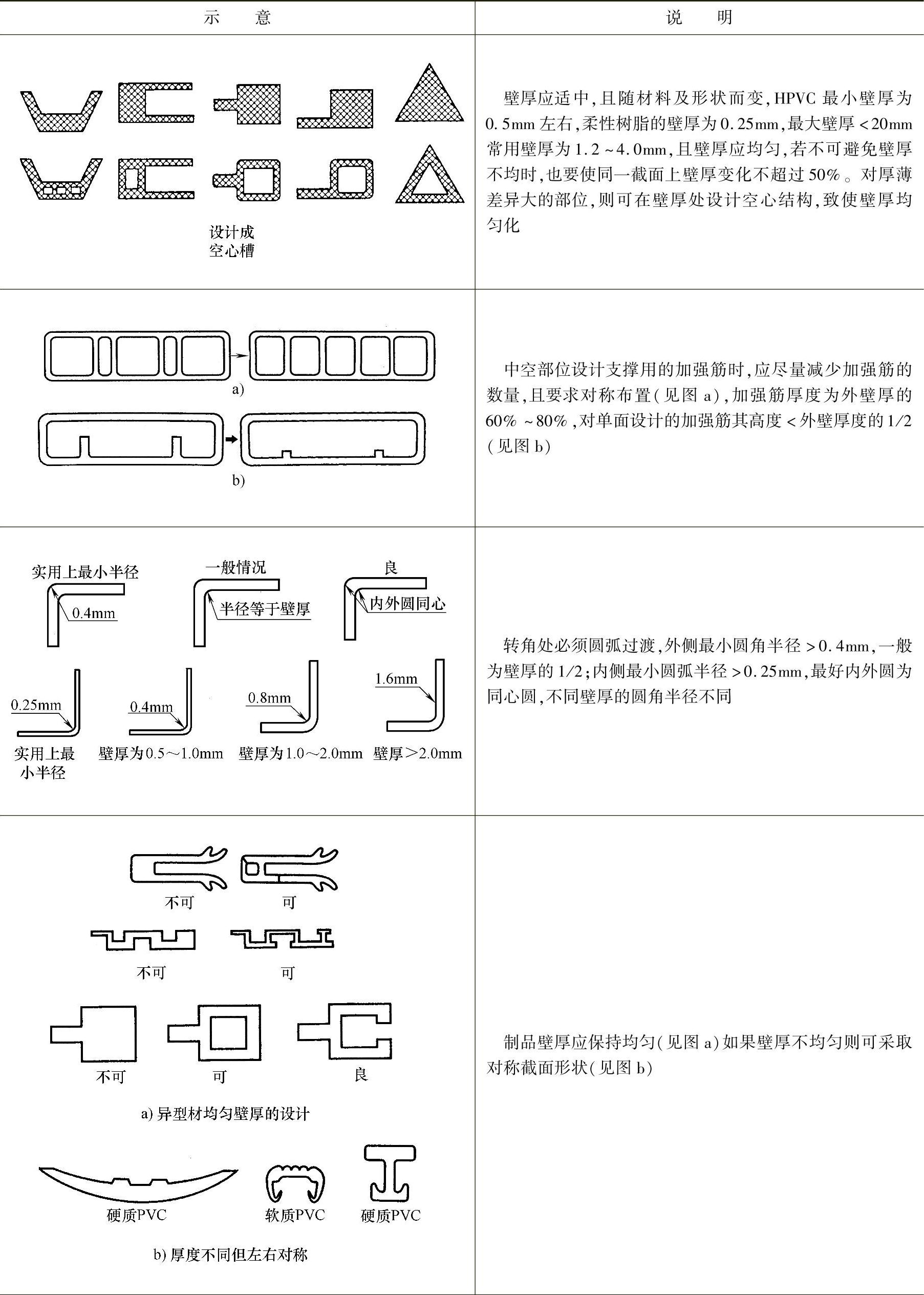

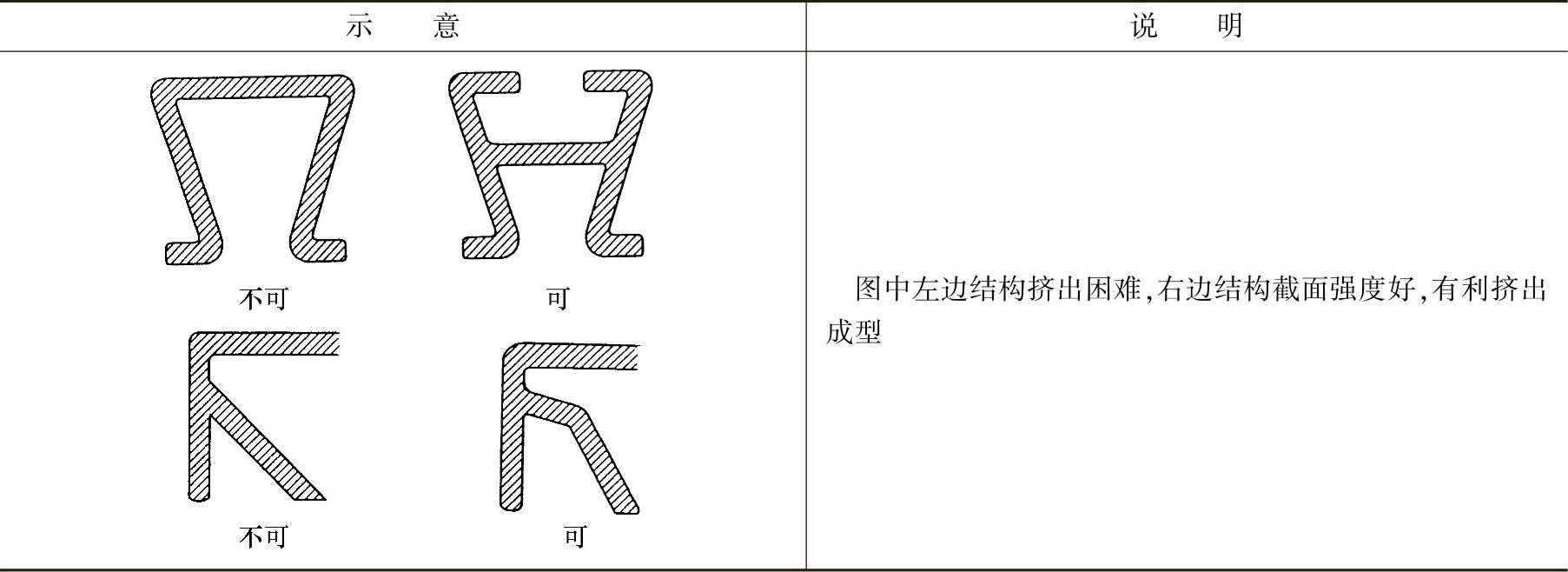

异型材的设计要点举例见表17-101。

表17-101 异型材设计要点举例

(续)

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。