滚塑中空制品是指用滚塑工艺制作的塑料中空制品,其用途广,品种多,容器类有化工储罐、储槽、储车、压力容器内衬、水罐、油箱、蓄电池壳体、食品容器、发酵罐等;城建中有垃圾桶、大型排污管、化粪池、路障路标、房屋分隔板;壳体类制品有小型船体、玩具车体、机电产品壳体、靶船体、导航灯座等;汽车上用作保险杠、仪表板。飞机上也广泛采用滚塑制品,如波音777机中就有280多种滚塑件。其他还有滑雪板、冲浪板、水坝、广告模型、服装模特、浴盆、手推车、箱包、餐桌、玩具等。

1.滚塑工艺的特点

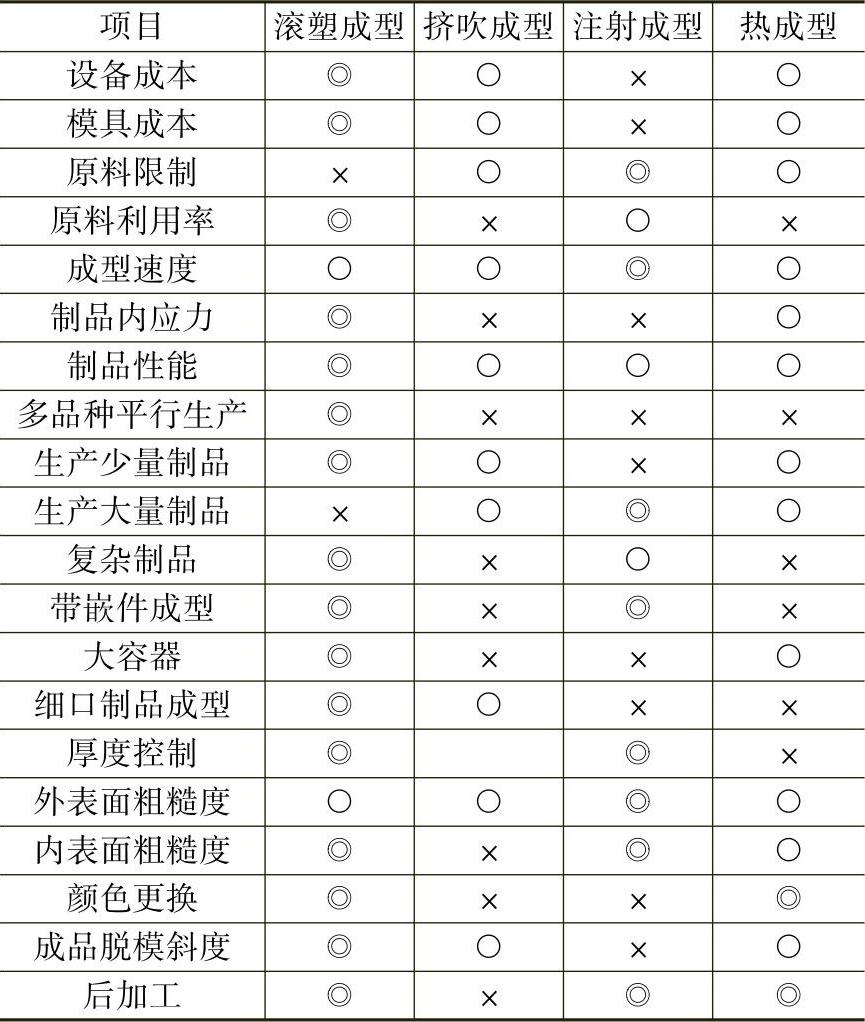

滚塑成型是加工小批量大型中空制品的一种可择用的重要方法,它生产准备周期短,投资少,可变性强(改变材料、色泽、制品尺寸及形状),所以是特别有利于开发新产品的一种工艺。与其他中空制品生产工艺相比,其优缺点见表17-92。

表17-92 中空制品成型工艺比较

注:◎为好或有利;○为一般;×为不好或不利。

2.滚塑制品的结构特点

1)可制作较大尺寸(容积100m3以上)和复杂形状中空制品,但不宜制作大平面空心制品。

2)可制作热塑性及热固性塑料、泡沫塑料、多层复合塑料、玻璃纤维增强及填充改性塑料中空制品。

3)可制作单层壁或双层壁的制品,外形带侧凸凹、侧孔、带加强筋、含螺纹或金属嵌件的制品及开放式和密闭式制品。

4)制品内应力小,尺寸稳定性好,尺寸精度不高(一般为±5%左右)。

5)制品内壁只能随外形尺寸形状自由形成,外表面图案花纹复印性一般。

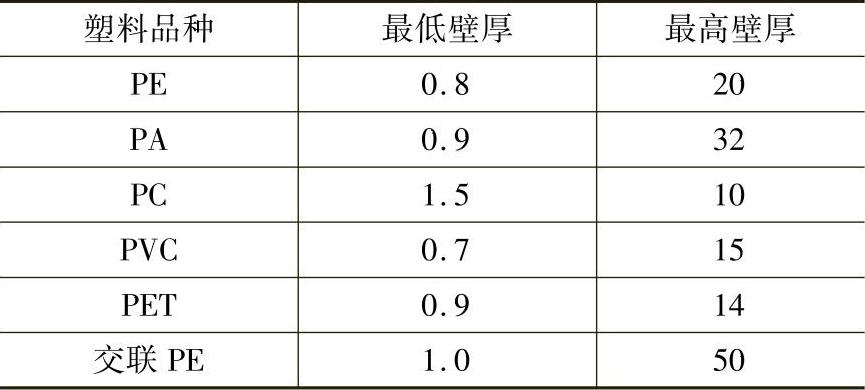

6)制品壁厚决定于使用要求,最小壁厚应大于1mm,大型承重制品最大壁厚可达50mm,一般壁厚为1.6~12.7mm,且随塑料流动性而变化常用材料的壁厚见表17-93。

表17-93 常用材料的壁厚 (单位:mm)

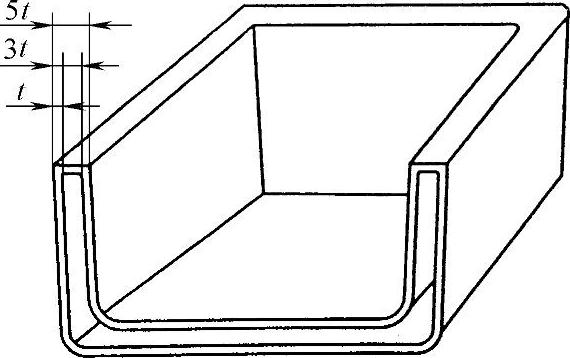

滚塑成型壁厚尽量均匀,也可生产壁厚不等的制品,但壁厚变化不能过于悬殊,而且壁厚变化通常只能设计在制品的外壁。

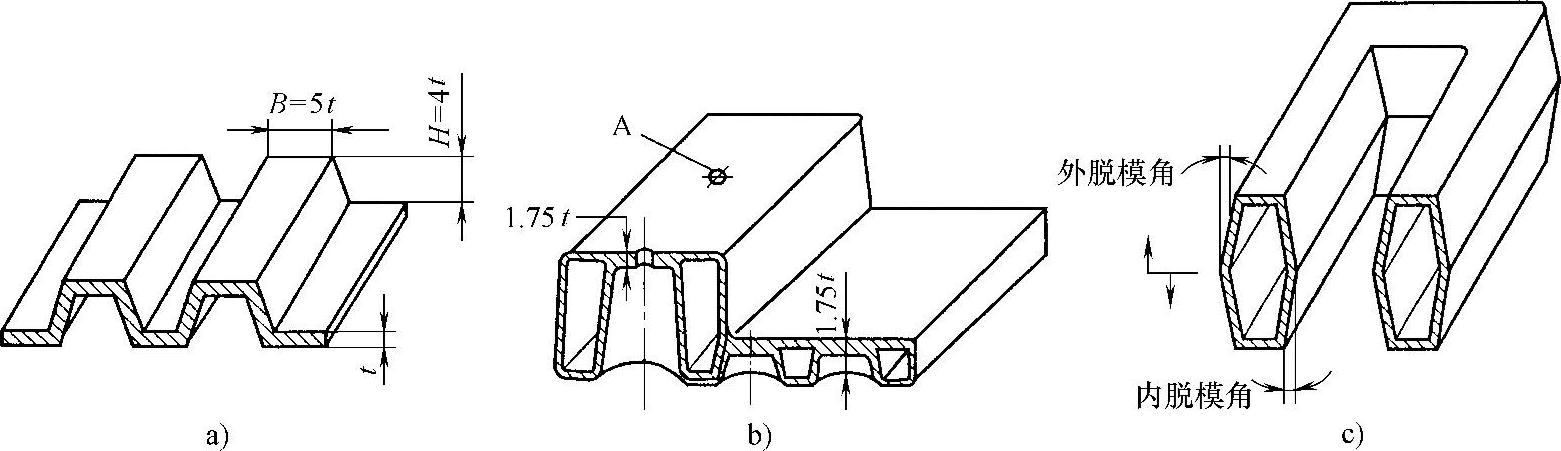

双壁制品的两内壁间必须留出让熔料流动的通道,最小壁间距>3t,一般为5t(t为制品壁厚),如图17-83所示。

图17-83 最小壁间距实例

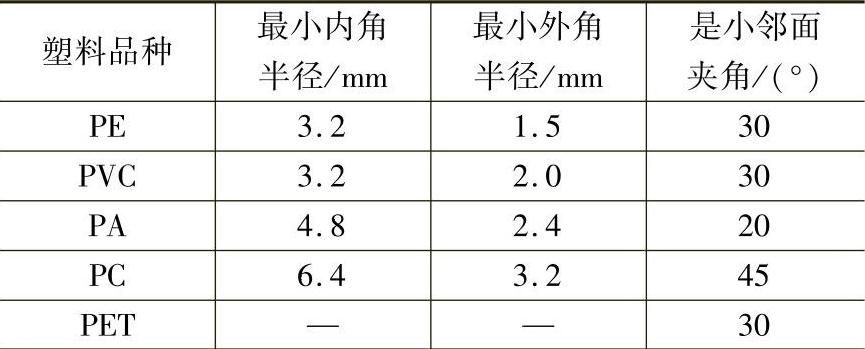

7)两面交接处应设圆弧过渡,两面夹角应大于或等于90°,圆角半径及夹角大小,与塑料的流动性及应力敏感程度有关,流动性差、对应力敏感的料,则圆角半径及夹角应大些,一般圆角半径为5~25mm,其最小值见表17-94。

表17-94 最小圆角半径及夹角值

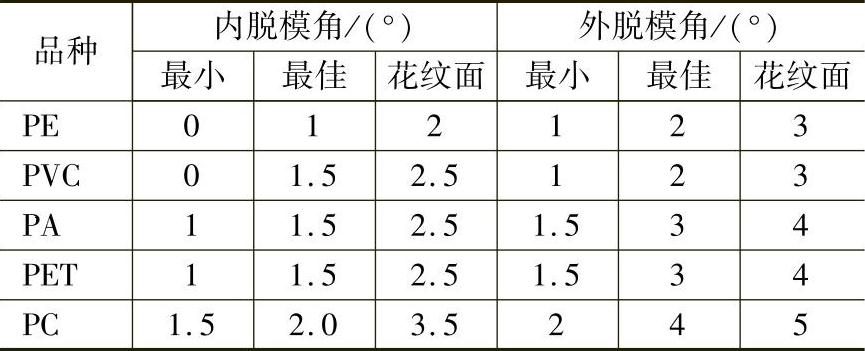

8)加强肋。为加强制品强度或减少大平面制品变形,常采用加强筋结构,但除了容器底部可成型实心筋外,一般采用波纹形空心筋,图形及尺寸如图17-84所示。

图17-84 加强筋、脱模斜度结构实例

a)波纹形状的加强筋 b)内接触式加强筋 c)设计脱模斜度

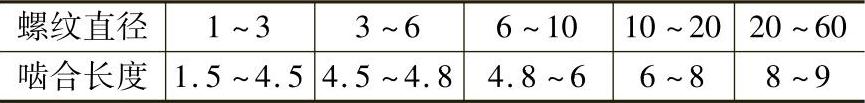

9)脱模斜度。除了圆球形制品可不设脱模斜度外,大多数有侧壁的制品都要设计脱模斜度,尤其深拉深制品,表面有花纹和图案,侧面有凸凹的制品都应取较大的脱模斜度。部分塑料的脱膜角度见表17-95。

表17-95 部分塑料的脱模角度

10)嵌件。嵌件设计应注意以下两点:(https://www.xing528.com)

①嵌件不应有锐边和锐角。

②嵌件的设置应尽可能少。嵌件多了可能在成型时引起收缩不均匀,而导致制品的变形。

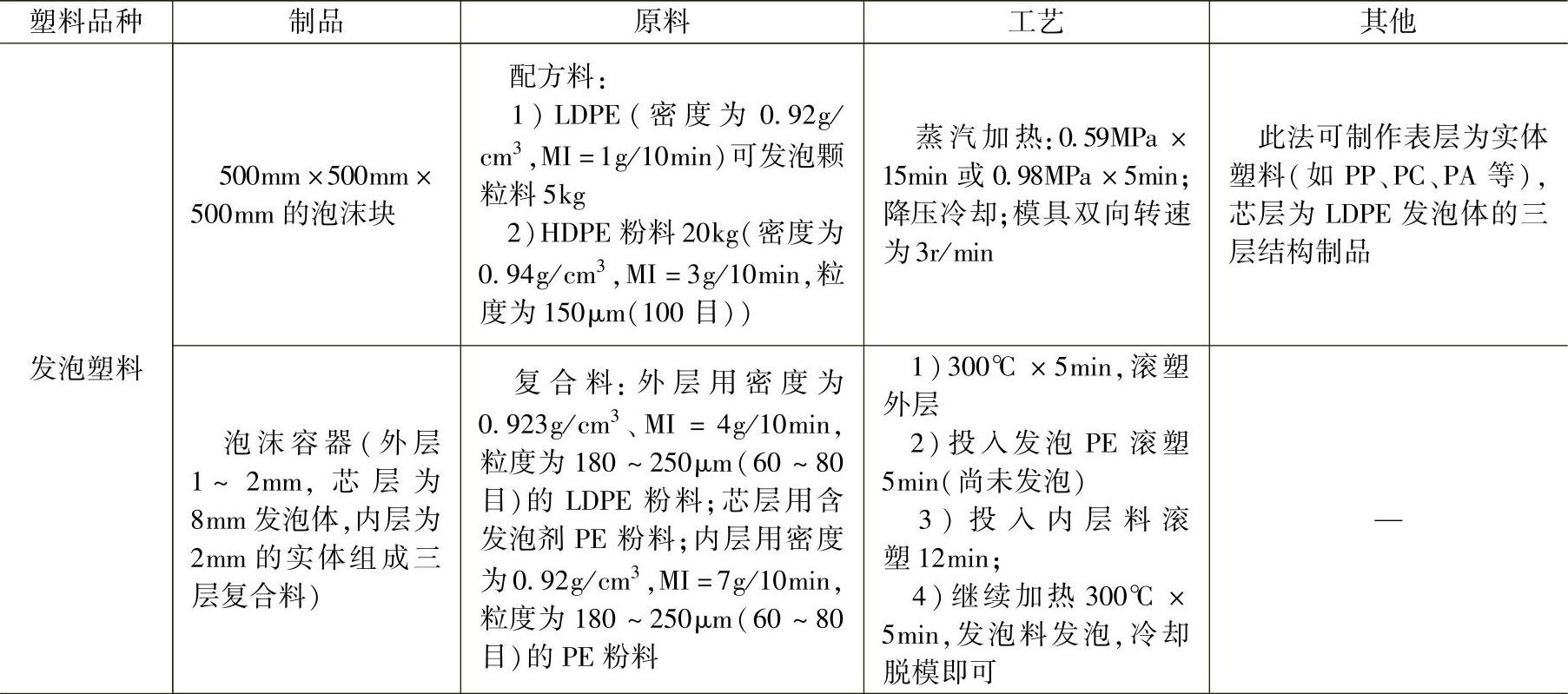

11)螺纹应优先选用梯形公制粗牙螺纹和锯齿形螺纹。直径较小的外螺纹,可采用预埋螺栓的技术来实现。另外,要注意螺纹配合不宜过紧,啮合长度不能太长,一般选用的数据见表17-96,为了避免应力集中,在螺纹的始端应设有台阶,根部也不允许有尖角,而应代以圆角。

表17-96 螺纹的啮合长度 (单位:cm)

12)孔。由于功能上的需要而设置的孔,应根据孔的类型具体处置。壁面上贯穿制件的孔,可以在制品成型后进行后加工或者在孔的部位设置绝热塞子,阻碍流动的树脂附着模具而形成孔。壁面有凸出或凹进的孔,在设计时可设计成不通孔,待制品成型后根据需要的深度切割即可。此外,也可将两个制件设计成一体,成型后一剖为二,形成开孔结构,如图17-84c所示,沿分型线切开即可成为两件制品。

3.滚塑工艺及选料

滚塑工艺及用料已在前面章节中分别介绍过,本小节仅进行综述。

(1)滚塑工艺 按壁层结构,滚塑制品可分为单层料,及多层料两类,按滚塑时加料方式可分为连续式(其中包括一步法、两步法及多步法)及间歇式两类。

单层料制品都采用一次加料滚塑成型。当滚塑两层料制品时,如先加一种料,滚塑预成型后再加第二种料滚塑,包覆于预成型品内表面,冷却后即可制成两层复合料制品,该工艺称为间歇式滚塑法。但如果两种料同时加入,一种加入模腔内,另一种加入设置在模腔内的投料装置中,成型时先将模腔料滚塑成型,然后不停机将投料器中的料再加入模腔中进行第二次滚塑成型制成复合料滚塑制品,则称其为连续式滚塑成型,因其在模内两次投料,故又称为两步法。如果用该原理加工多层料制品,则称为多步法。这种工艺设备复杂,工艺条件控制困难,所以目前又开发了一步法滚塑工艺。

一步法滚塑工艺现主要用于加工发泡塑料滚塑制品,其原理是采用专用设备将发泡原料与非发泡原料一起投入模腔中,但非发泡原料比发泡原料密度大、比热容低或粒度尺寸小,则滚塑时非发泡料会先贴覆于模腔表面熔融成型,组成实体表面,然后发泡料再贴覆于实体表层且熔融发泡组成内层,冷却后即可制成结皮结构发泡制品。

(2)滚塑成型工艺条件

1)设备及模具。滚塑成型需采用专用的设备和模具,由专业生产厂供应。其设备有各种形式的双向转动装置,可供固定模具后双向滚动;有加热装置及冷却系统、电气控制系统、时间控制系统及装卸模具、加料等辅助装置。设备形式很多,可按制品大小、形状及批量选用。

模具是按制品尺寸形状及滚塑工艺而设计的专用工具,成型时几乎无成型压力,但要经受反复加热冷却的温度交变应力作用,因此应选用热疲劳性能及热传导性能较好的金属材料制作。加工腐蚀性塑料的模具,还需具有耐蚀性。

模具腔内应光整平滑,便于熔料流动,无滞料死角,开模分型面必须密合,开模后便于制品脱模及清除模腔中的残留杂物。

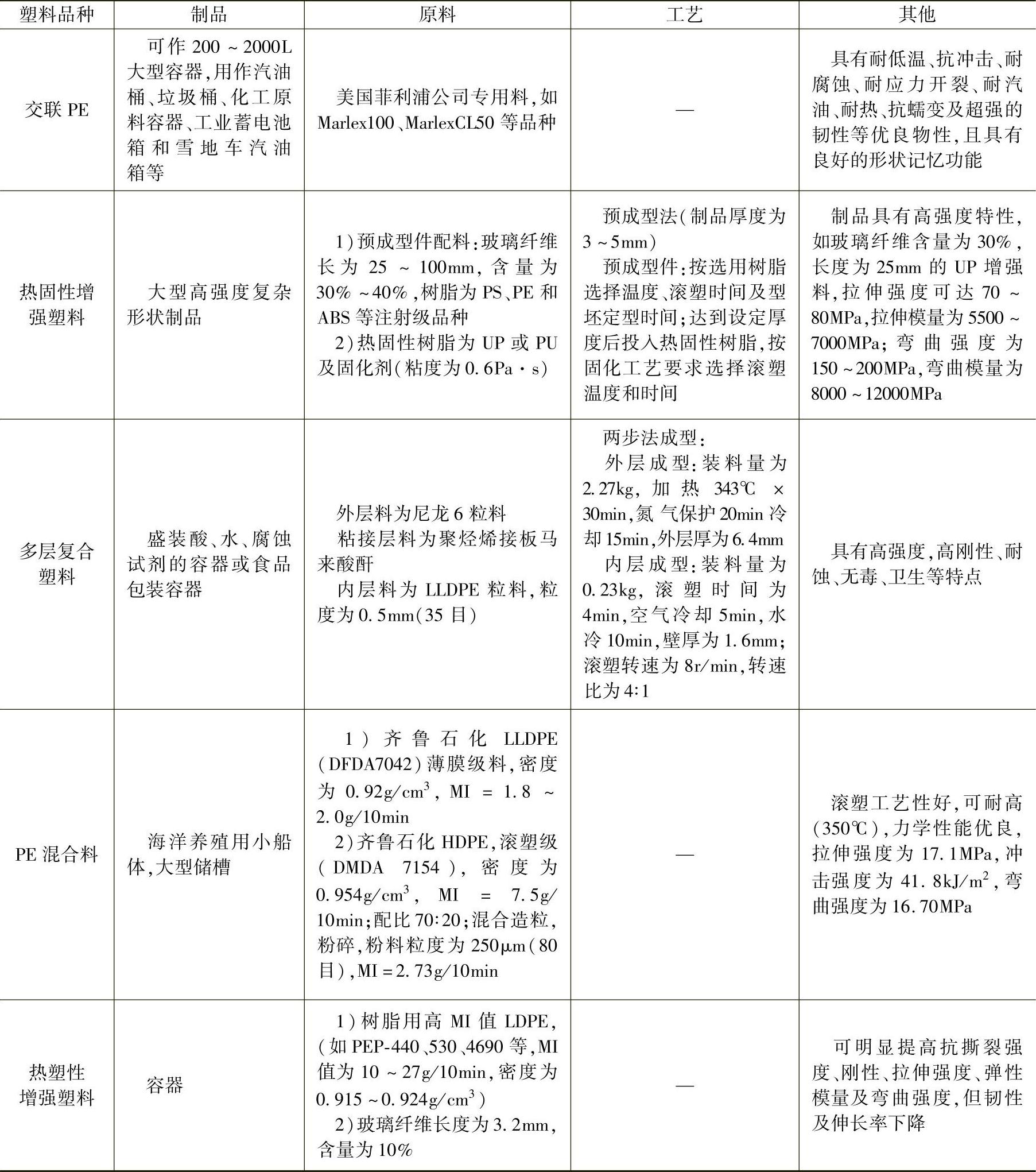

2)选用原料。滚塑成型可加工发泡塑料、热塑性塑料及其增强或填充塑料、热固性增强塑料和多层复合塑料制品。选用的塑料品种应具有适当的流动性,MI值低于注射料而高于挤出及吹塑料。热塑性塑料应采用滚塑级品种,如PE取MI=1~20g/10min的品种(注射料一般MI=1.5~50g/10min)。热固性塑料一般制作成增强塑料制品,选用流动性较好的不饱和聚酯或聚氨酯等树脂为原料。多层复合材料的选料较复杂,一方面选用的内外层料物性要满足制品使用性能要求(如盛装腐蚀性溶液滚塑容器,其外层料应具有强度及刚性,内层料应具有耐蚀性),另一方面两层料间相容性要好,否则两层中间还需设置粘结层料。另外,内外层料的流变特性及热胀冷缩等特性要匹配,第二层料的熔点应比第一层料的低,但流动性要好,且第一层料的熔融粘度应高一些,厚度也应适当,防止模具停止旋转装第二层料时第一层料发生流淌导致厚度不均及缺料等弊端。

使用的原料可以用颗粒、粉料及配方料,一般颗粒料直径为3~5mm,粉料为粒度为180~250μm(60~80目),投入的粒料尺寸必须均匀,配方料还必须充分混合。

热塑性增强塑料制品选用树脂的MI值应高一些,如玻璃纤维含量为10%(质量分数)的LDPE制品,MI值为10~27g/10min;纤维长度为0.4~3.2mm;如果玻璃纤维含量高于临界值,则制品内层会裸露纤维,且呈现起伏波纹。

热固性增强塑料制品有两种加工方法,其用料也略有不同。

①预成型法,即先用与热固性树脂相容性好的热塑性塑料(如PE、PS、ABS等)与25~100mm的短切玻璃纤维(含量为40%)先滚塑成预成型坯,然后再加入热固性树脂滚塑成热固性增强塑料滚塑制品,如果加热固化则选用粘度高一些的树脂,常温固化则选用粘度<0.6Pa·s的树脂。

②预混法,即直接将长度<25mm的玻璃纤维与树脂及助剂配制成配方料,加入模具中滚塑固化成型。其玻璃纤维含量一般<20%,这种制品的强度不高,仅用于强度要求不高的场合。预成型法可制作大型高强度制品,增强效果明显,如同手糊或喷塑增强制品,如玻璃纤维含量为30%,长度为25mm的不饱和聚酯增强制品,其拉伸强度可达70~80MPa;玻璃纤维长为100mm,含量为40%的制品,拉伸强度>250MPa。

3)成型工艺条件。根据树脂的流变特性和制品的尺寸形状选用适当的滚塑成型温度、滚塑时间、模具转速及加料量。

加料量直接影响制品的壁厚,应经计算和试制确定。且每次按计量加料,加料前模具应保持初始温度,加料后再进行加热。对于多层料制品,应更精确控制加料量,保证各层料的厚度比例才能保证制品的使用性能。另外,投放下一层料时,上一层料应已达到设计厚度,且处于熔融而不发生自重流淌状态。

几种滚塑制品成型工艺见表17-97。

表17-97 几种滚塑制品的成型工艺

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。