吹塑制品应选用各种塑料中吹塑级品种。当一种原料不能满足需要时,需加入其他原料或助剂配制符合制品性能、成型工艺及降低成本等各种要求的配方料。其配方料一般均需经反复试验后才能定型投产。吹塑制品用塑料的品种很多,这里主要介绍几种通用性的吹塑用塑料的特性。

1.聚乙烯

聚乙烯(PE)是最常用的吹塑容器塑料,由于拉吹成型效果不好,故主要用作挤吹成型吸注吹成型。挤吹成型为PE主要采用的工艺,可制作容量由100mL~200L的小、中、大型制品。注吹成型则主要用作小型制品。PE包装容器用途极广,可作各种食品、饮料、药品、化妆品、民用或工业用化学制剂、日化产品、化工原料、食用油及燃料油、汽油等的包装容器。

包装容器用PE塑料有LDPE、HDPE、LLDPE、HMHDPE、双峰PE及专用配方料等品种,它们各有特点及用途,共有的特点是防潮,防湿,耐腐蚀(但不耐脂肪烃、芳香烃和卤代烃),卫生安全性好,有一定的强度,抗冲击,使用温度为-50~60℃(HDPE的连续使用温度为80~100℃),成型性好,成本低,但透明光泽性差,对O2阻隔性差。

(1)LDPE LDPE质轻,透明性比其他PE好,强度低,刚性差,柔软,抗冲击及挤压,MI=0.1~0.5g/10min以下的料可挤吹大、中容器,MI=0.3~1.0g/10min的料可挤吹50L以下容器,MI=1~6g/10min的料用于作注吹小型容器。LDPE常用作对强度及气阻隔性要求不高的普通包装容器(如包装化妆品、药品、日用品)、软塑折叠包装容器(壁薄,未盛入被包装物前可折叠,容积可达30L,可作腌渍、酱汁菜的内包装容器、受挤压的容器及钢塑桶内衬等。

LDPE的主要生产厂有上海石化总厂塑料厂、日本东洋曹达公司,日本宇部和电工公司、美国联合碳化物公司、韩国现代石化公司、韩国三星综合化学公司等。

(2)HDPE HDPE质地较硬,强度、刚性、硬度、抗蠕变性好,但抗冲击性、抗撕裂性不及LDPE,防潮性好,阻气性差,使用温度高(105℃),耐低温(但不及LDPE),耐油脂、耐酸、耐碱性好,但长期接触洗涤剂、油类物品易发生应力开裂,透明性及抗光老化性差。

HDPE一般用于制作25L以下的容器,采用相分子质量分布范围较宽或宽的树脂,挤吹料一般用MI<1g/10min的树脂,中小型容器用MI=0.35~0.65g/10min;树脂大型容器用MI=0.05~0.07g/10min树脂。注吹用料MI>1g/10min,注吹表面质量要求较高的制品可用相对分子质量分布范围较窄的HDPE,或在注吹料中加入少量(质量分数为0.1%~0.5%)的硬脂酸锌等润滑剂的料。25~150L大型容器应选用高相对分子质量的HDPE,相对分子质量为(3-5)×105。

HDPE容器可作牛奶、果汁、润滑油、化妆品、药品、洗涤剂、食品、热灌装饮料的包装,蒸煮消毒容器,防潮包装,耐酸、耐碱、耐盐、耐有机溶剂等化工品的包装,以及工业用吹塑制品等。

其主要生产厂有大庆石化总厂塑料厂、辽阳石油化纤公司化工三厂、齐鲁石化烯烃厂、扬子石化公司、菲利浦石油国际公司、美国联合碳化物公司、韩国大森公司、韩国石油公司等。

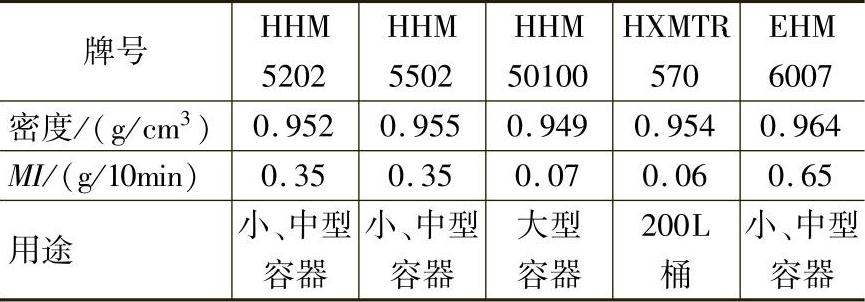

国产挤出吹塑成型用HDPE树脂牌号及应用见表17-77。

表17-77 国产挤出吹塑成型用HDPE树脂的牌号 (上海金菲石化公司产品)

(3)LLDPE LLDPE的强度、刚性介于LDPE与HDPE之间,具有耐穿刺、耐应力开裂、耐低温(韧性、抗冲击性)等优点,但熔体强度低,成型较困难。挤吹用MI<1g/10min,相对分子质量分布较宽的料;注吹用相对分子质量分布较窄,MI>2g/10min的料。LLDPE一般不独立用于吹塑制品,它常与LDPE、HDPE配制吹塑料,用以提高撕裂强度、耐应力开裂、冲击强度等性能。

LLDPE的主要生产厂有大庆石化公司、天津联合化工、齐鲁石化、美国陶氏化学公司等。

(4)HMWHDPE、UMWHDPE(又称EHMWPE)HMWHDPE为高相对分子质量HDPE,重均相对分子质量为20万~50万,MI=1~15g/10min;UH- WHDPE为超高相对分子质量HDPE,重均相对分子质量为35万~60万。

1)两种塑料的特点如下:

①具有强度高、韧性好、抗冲击、防潮、耐应力开裂、耐磨、化学稳定性好、熔体强度高、型坯下垂量小等优点,但熔体粘度高,流动性差,塑化加工困难,需采用特殊结构的挤出机及机头加工型坯。

②可用于制作大型容器及工业制品,如250L货运包装容器、400L城市用垃圾箱、汽油桶、工具箱、农药化工品储罐、双壁中空超大型托盘等。

2)成型工艺举例如下:

①200L大型UMWHDPE容器成型工艺。原料密度为0.945~0.955g/cm3,MI=2~5g/10min。采用德国BA200型中空机组,螺杆直径为100mm,长径比为20∶1。高压加料,进料段强制冷却,螺杆转速为16~68r/min,储料缸式型坯机头。几种品牌UM-WHDPE的典型成型工艺条件见表17-78。

表17-78 几种品牌UMWHDPE的典型工艺条件

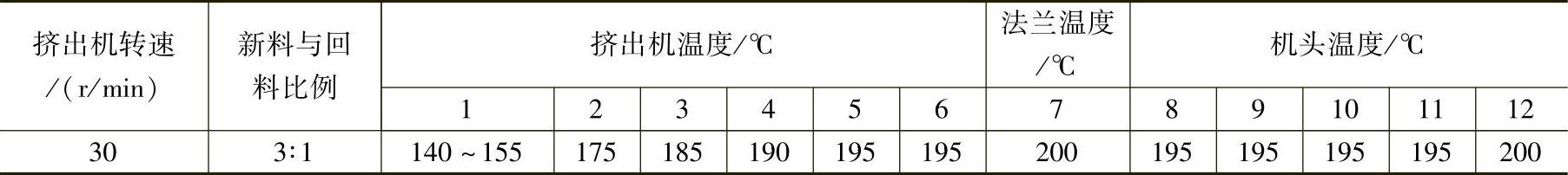

②高相对分子质量HDPE200L双L环塑料包装大桶(见图17-75)成型工艺。原料为相对分子质量为30万~40万,MI=1.4~2.8g/10min的HM-WHDPE树脂。树脂品片有齐鲁石化DMDY1158、上海金菲石化HHM50100、德国BASF4261A和5261Z、美国菲利浦TR571、美国赫斯特GM6255等。回收料占比为30%。挤出吹塑设备为中国秦川发展公司的SCJ200挤吹机,其螺杆直径为150mm,长径比为25∶1,进料口高压送料,螺杆有混炼元件。为提高熔体强度,采用双层流道储料式机头,即熔料进入机头后分流,至储料室中再压缩复合成一体后挤出。

吹塑时分两步成型,先合模封底及预吹塑(压力为0.25~0.30MPa),可提高壁厚均匀度,降低后收缩及内应力,然后再吹塑定型(压力为0.45~0.50MPa),模具温度为6~10℃,当制品初步定型后即取出在模外后冷却。具体的工艺条件见表17-79。

表17-79 具体的工艺条件

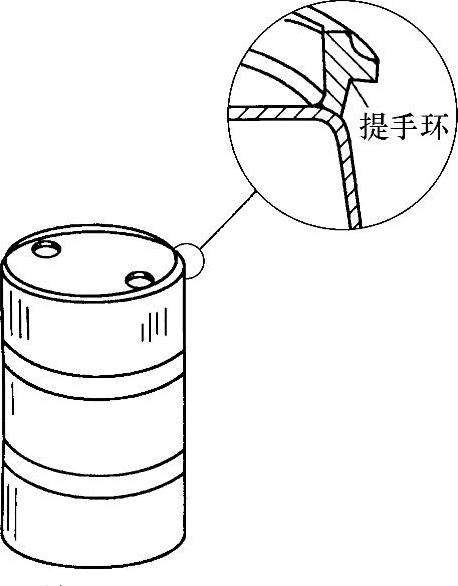

图17-75 双L环塑料包装大桶外形

(5)特殊用途的PE容器举例介绍如下:

1)钢塑复合桶。用LDPE作内容器,钢桶作外护容器组成不可拆卸的钢塑复合桶具有强度高、耐腐蚀、遮光、防潮、耐穿刺、抗冲击(垂落)等优点。其主要缺点是质量大,运输费用高,成本高。目前主要用于化工、食品工业包装液态产品。灌装温度可达60℃。

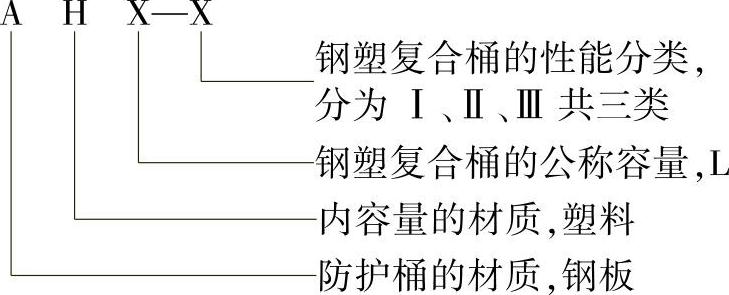

钢塑复合桶所使用的防护桶的材质、塑料内衬容器所用塑料、复合桶的公称容量及钢塑复合桶的类型等,可由产品型号反映出来。其产品型号由四部分组成,即

此外,塑料内容器的实际容量应大于钢塑桶公称容量的5%;塑料内容器壁厚的最薄处应大于规定值(100L以下的容器不小于0.6mm;100L以上的容器不小于0.8mm)。直接接触食品时,塑料内容器应符合GB9687—1988规定的卫生要求。配套件外防护钢桶的内表面无毛刺及油污,焊接处焊疤表面应平整。

2)汽车油箱。用HMHDPE或UMHDPE为基材,容器内表面经氟化处理或磷化处理工艺后,可提高对汽油的阻隔性(汽油泄漏量<1g/h),可吹塑汽车用油箱。另外,还可用PE改性(如复合法、共混法)组成对汽油有阻隔性的PE改性塑料,如美国杜邦公司HDPE/SelarRB、HDPE/PA/HDPE、HDPE/EVOH/HDPE等复合材料,均可作为油箱用料。

3)全塑200L包装大桶。采用HMWHDPE高相对分子质量HDPE或EHMWPE超高相对分子质量HDPE树脂(如齐鲁石化公司DMDY1158;上海金菲石化公司HHM50100;德国BASF公司4261A,52612;美国菲利浦公司TR571;美国Hoechst公司GM6255;日本昭和电工公司5521H等),在专用的挤吹机(如德国BEKUM公司BA200型中空机组、中国秦川发展公司SC1230挤吹机组)上可制作200L全塑大桶、双L环塑料包装大桶(桶顶两侧有L形提手环)。它们具有强度高、抗冲击、耐腐蚀、耐环境应力开裂、耐热、耐候、耐老化、耐低温(-40℃)、使用寿命长(回收使用30次,钢桶只能回收使用4次)等优点。国产大桶达到国际海上危险货物运输规则的Ⅰ类或Ⅱ类标准的要求,可用作油类、化工类液体危险品包装容器。

4)药品包装容器。药品的包装容器一般为直径100mm以下的小型容器,常用密度为0.947~0.967g/cm3,MI=0.01~1.00g/10min,含钛量<80×10-5的HDPE注射吹塑而成。制品要求密封性好,防盗环瓶盖,遮光(乳白色),无毒,防潮、卫生,且细菌总数不超过1500个/瓶,霉菌数<150个/瓶,不得检出大肠杆菌,生产环境达GMP10万级标准,生产厂必须持有国家医药管理局认证后的企业生产许可证。

①材料典型配方:HDPE100质量份、乳白母料(钛白粉质量分数>75%)2~3质量份、硬脂酸锌0.2~0.3质量份。

②成型工艺条件。瓶口直径及螺纹由注射型坯时直接成型,参考注射及吹塑工艺条件如下:注射机温度,加料段为220~235℃、压缩段为230~240℃、计量段为235~250℃、注射机喷嘴处为240~250℃;型坯模具温度,瓶口部位为75~100℃、瓶身部位为100~110℃、瓶底部位为50~100℃;型坯吹胀比为(1.6~2.0)∶1;吹塑模具温度为10~30℃;型坯模注射压力为2.0~2.2MPa;型坯吹胀用压缩空气压力为0.8~1.0MPa。

5)其他。在工业生产中,为了调节中空制品使用及加工性能,各生产厂还配制了各种改性品种。如上海塑料十九厂配制的HDPE烃类燃料容器,具有密封性好,耐烃类物侵蚀老化及应力开裂、阻燃、抗垂落等性能,可用作油化灶燃料桶。

又如上海石化公司从北欧化工公司引进北星双峰技术,在HDPE中加入特殊助剂可配制成具有吹塑性好、强度高、耐应力开裂性突出、相对分子质量分布有两个峰值的双峰PE。

此外,还有用各种PE掺和配制的配方料、共挤(共注)复合材料等,限于篇幅不再罗列。

2.聚丙烯

吹塑用聚丙烯(PP)有均聚PP,共聚PP、改性PP(如耐低温性、乙丙嵌段共聚PP、PP/EVA共混改性、高抗冲击性、抗静电、抗光氧化等品种)。按吹塑工艺还可分为挤吹级、注吹级、挤(注)拉吹级等品种。

(1)基本性能 PP与PE的性能相似,其强度、刚性、耐应力开裂性及抗蠕变性好(优于HDPE),耐弯曲疲劳性优异,表面硬度高。其中,均聚瓶的刚性及强度更好,共聚瓶耐低温冲击韧性较高。

耐热性优于HDPE,连续使用温度为100~120℃,可作热灌装容器,但耐低温性差,共聚PP改性后可耐低温达-40℃,但仍不及PE(-60℃)。

耐蚀性良好,可耐酸、碱、盐类溶液,常温下可耐大多数溶剂,耐蚀性优于PE。

质轻、无毒、卫生和透明性优于PE;阻隔水蒸气性优于HDPE;阻O2、CO2性低于PVC,但优于HDPE。隔声性好,宜作汽车内通风管,但耐光氧化和耐候性差。

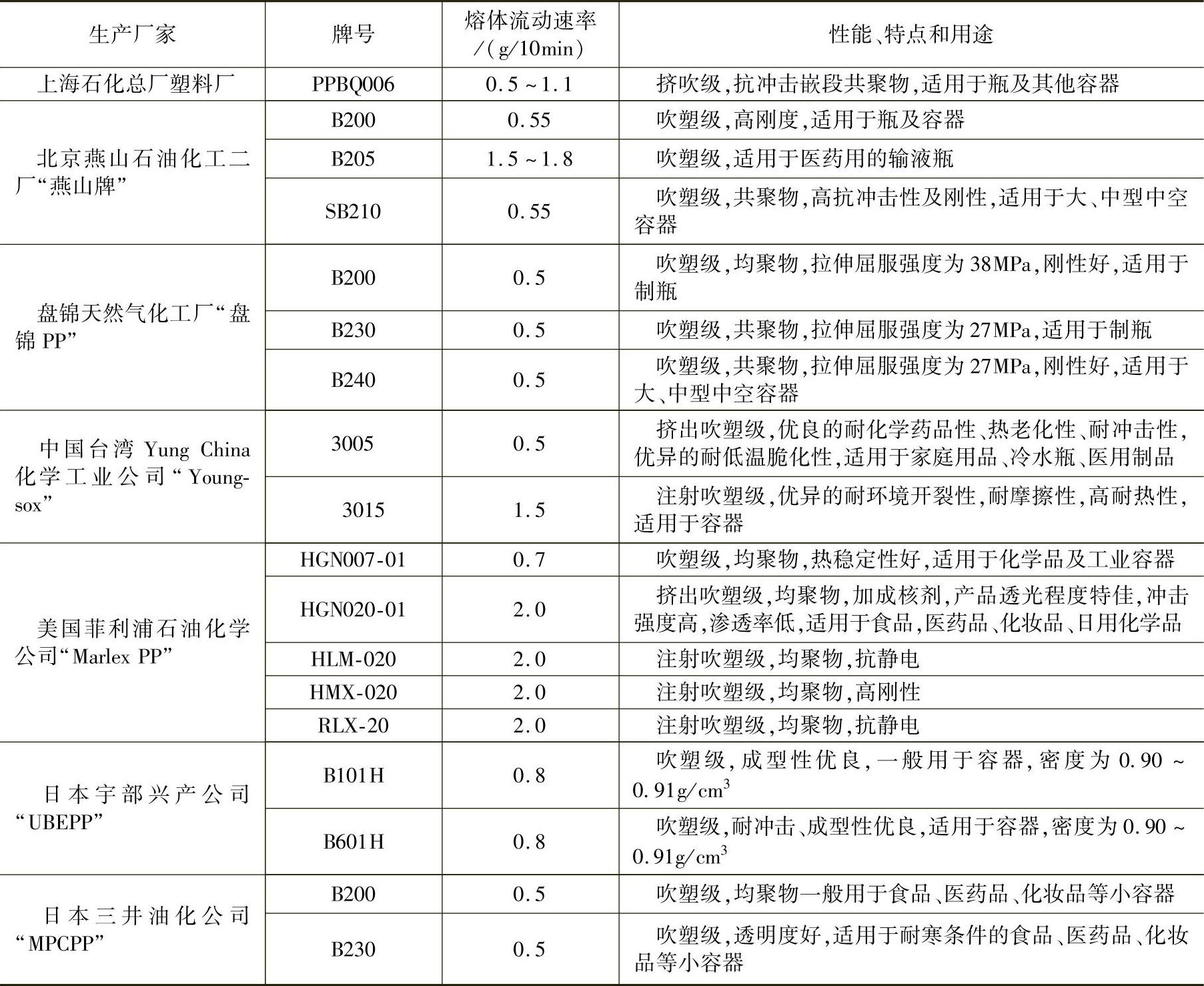

PP吹塑成型性差,型坯抗下垂性差,收缩率大,模具表面痕迹复印性强(型面必须抛光),故不利于用作挤出吹塑加工,宜用于注吹,挤拉吹或注拉吹加工中小型容器。其中,均聚PP拉伸温度范围窄,要求控制在±1℃范围内,对设备及工艺要求高。而用乙烯的共聚PP,拉伸温度范围宽,较易拉伸吹塑成型。一般挤吹或挤拉吹采用MI=0.5~1.5g/10min的均聚或共聚PP。注吹采用MI=2~4g/10min的树脂。常用吹塑级PP塑料品种见表17-80。

表17-80 常用吹塑级PP塑料品种

(2)PP注拉吹塑成型工艺 原料为PP拉吹专用料,美国菲利浦公司的MarlexBP546,MI=12g/10min均聚PP;或Eastman公司的TenileP5L2K025,MI=2.0g/10min共聚PP。

型坯成型工艺:物料加热温度为200~230℃,模具温度(模具及芯棒)为15~65℃,一步法时要求型坯快速冷却到80~100℃,两步法时快速冷却到室温。

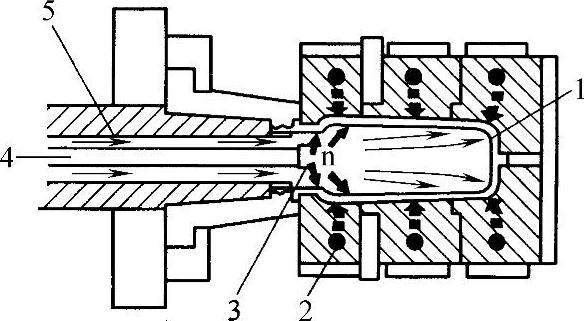

型坯拉伸温度:型坯取向温度为150℃左右,吹塑模温为35~65℃,型坯拉伸温度应保持在120~150℃,以减少内应力。因此,在两步法成型时,拉伸前型坯必须调整到拉伸温度,调温装置如图17-76所示。加热前先通入0.2MPa压缩空气,使型坯紧贴调温装置,且可进行分段调温,以获得需要的型坯温度分布。如果拉伸温度低一些,则可提高制品透明性和抗冲击性,但收缩率大,较高的调节温度则效果相反。

图17-76 型坯的调温装置

1—型坯 2—热油孔道 3—低压空气的加热器 4—热电偶 5—低压空气

(3)PP拉吹制品的性能 由于PP为结晶型聚合物,在适当的工艺条件下进拉伸吹塑可大幅度提高其强度、刚性、耐热及耐低温冲击性、阻隔性及透明性,可降低壁厚,节省材料,所以PP是一种理想的拉伸吹塑材料。

均聚PP及共聚PP均可用两步法挤拉吹成型和一步法或两步法注拉吹成型工艺加工制品。其中,挤拉吹工艺是先挤出管坯,然后再加热拉伸吹塑,故又称为冷管拉伸吹塑成型。共聚PP拉吹后对提高低温抗冲击性能较显著,可使脆化温度从-5℃降低到-20℃,可拉伸温度范围较大,拉伸吹塑性好,均聚PP对设备及工艺控制成型温度要求较严。

现有一些生产厂已生产供应拉吹专用的PP料,如美国菲利浦公司Marlex BP546(MI=12g/10min)均聚PP、Eastman公司tenile P5L2K025(MI=2.0g/10min)共聚PP等。

型坯一般采用外加热方式,但因PP热导率低,因此采用红外辐射加热,可从型坯内部加热,致使型坯内外受热均匀,快速达到拉伸温度,且短波辐射灯加热器对非着色PP料加热效果更好。这种型坯调温方法也可用于调节一步法型坯拉伸温度。

两步法吹胀压力一般为0.2~0.3MPa,轴向拉伸比为5∶1,径向拉伸比为3∶1,总吹拉比为15∶1。此时,可明显提高容器的力学性能、光泽度、透明度和阻隔性等性能。但用两步法加工制品时,宜选用直径较小、壁较厚的型坯,在吹拉时可增大内壁的径向拉伸比,克服因内壁温度低而导致的内外壁取向分布不均匀的现象。一步法成型时型坯壁厚应小一些(最佳值为3~4mm,误差为±0.5mm),拉伸比也可小一些。

(4)PP容器的应用由于PP加工性不及PE和PET,对O2的阻隔性也不及PET和PVC,拉伸效果也不及PET,因而影响了它的使用范围。但其价格便宜,耐高温性较好,所以仍有一定的市场,近年来广泛应用于输液容器以代替玻璃瓶。

目前,PP容器主要用于番茄酱、调味品等食品包装;止咳糖浆、无菌液体等药品包装;化妆品、化学试剂、热灌装包装,高相对分子质量PP还可作工业制品,如汽车保险杠、带铰链工具箱、电热水器内胆等。

3.聚对苯二甲酸乙二(醇)酯

聚对苯二甲酸乙二(醇)酯(PET)是目前包装用瓶类制品中应用最广的品种,按其性能可分为非拉伸PET(一般为挤吹用料或注吹用料)、双向拉伸PET(注拉吹用料)、热灌装PET(拉吹/热定型料)、高阻隔性料(如啤酒容器)等品种。

(1)PET的基本性能 PET有优异的综合性能;其力学性能良好,强度高,刚性好,抗冲击,抗蠕变;阻隔性及保香好,对非极性气体的阻隔性优于PS、PE、PP,对水蒸气的阻隔性优于PS,但低于PE,PP,保香性优于PVC,PA、PC和LDPE;高透明度,透光率90%以上,雾度<3%,展示性优良;耐油、耐酸、耐溶剂和耐候性好,但耐碱和耐热水性差,可耐环氧乙烷或辐射法消毒;无毒,无味,卫生安全(乙醛的质量分数<1%),卫生可靠性经FDA认可;成本低,废料回收利用处理方便(可回收配制再生料,增强料可再合成PET或其他化工原料,焚烧时只生成CO2和H2O,无二次污染);PET耐热性不高,一般使用温度为-20~60℃。

双向拉伸吹塑料可明显提高力学性能、阻隔性、透明度及耐热性(70℃左右),可降低容器壁厚,节省材料,降低成本,减轻质量,其价格可与PE、PP、PVC等通用塑料瓶抗衡。

常用的PET瓶有严格的标准(QB/T1868—2004)对外观、质量、壁厚、容量、瓶口尺寸等都有要求,对物理力学性能(如密封性、跌落强度、透光率、底座粘结强度、热稳定性、卫生性、阻隔性等)都有明确的指标要求及试验方法。

一个好的PET瓶应该是外观光洁、透明、各段壁厚适宜、瓶口直立、中心点居中、角部壁厚均匀及无硬颈、歪瓶口、凹坑、白雾及硬环等缺陷,且在规定条件下不破裂、不渗漏的。该规定条件是:在瓶内放入0.6MPa压力的气体,加盖密封后,放入质量分数为20%的NaOH溶液中20min左右,或在瓶内放入产生约0.4MPa压力的气体,加盖密封后,放入质量分数为20%的NaOH溶液30min以上,不破裂、不渗漏。瓶子在上述条件下是否破裂、渗漏是检验瓶子质量好坏的关键指标。为了保证瓶子不破裂、不渗漏,同时也要求饮料生产企业的储存仓库应保持通风、干燥和低温状态。

目前瓶用PET的生产厂有上海石化总厂涤纶二厂、北京燕山石化公司聚酯厂级、日本中渊化学公司、日本东丽公司、美国赫斯特公司、日本东洋纺织公司、美国伊斯特曼化学公司、意大利蒙特爱迪生公司等。

(2)PET的注拉吹成型工艺 PET吹塑工艺性良好,目前主要采用注拉吹工艺加工聚酯瓶。

1)工艺方法。可分一步法及两步法。一步法是注塑型坯、拉伸吹塑、冷却脱模在一台多工位设备中连续完成的,又称热坯法。两步法是型坯成型后先存放,然后再加热、拉吹,冷却成型,称为冷坯法。无论哪一种方法,拉吹成型的原理相同,即将型坯加热保持在适当的拉吹温度时,先用机械力进行纵向拉伸,然后用压缩空气吹胀进行横向拉伸制得双向拉伸的中空制品。其成型用设备由注射机、型坯加热装置、拉伸吹塑机组成。或采用注拉吹专用成型机,国外主要生产商有日本日精公司(型号ASB-650)美国辛辛拉提长纳克朗公司(型号KHBV)、德国科普拉斯特公司(型号GCB4)等。

2)选用树脂。可采用注射级PET,其相对分子质量为(2.3~3.0)×104,特性粘度为0.7~1.1dL/g,可适应充气瓶强度要求。加工1.5L以下的容器应选粘度较高的料,加工1.5L以上容器则可用粘度较低料。另外,树脂中乙醛含量必须<1%(质量分数)。

3)工艺流程为PET原料干燥→注射型坯→冷却→再加热→拉吹成型→冷却。

4)工艺条件参数如下:

①干燥:成型用料含水量必须<0.005%(质量分数),干燥工艺110~120℃×4~5h,且采用去湿干燥机连续进行干燥,一般热风机不能去除PET中的水分。

②注射工艺参数:料筒温度为240~290℃,喷嘴温度为260~290℃,模具温度为10~40℃,注射时间为12~15s,冷却时间为8~10s,注射压力,高压为70~78MPa,低压为35~40MPa。

③瓶坯保存条件:温度为-20~23℃,相对湿度<50%,储存50~60天冲击强度变化不大。如果温度高,湿度大,则冲击强度会明显下降。

④型坯再加热:烘箱温度190~225℃,型坯温度为95~115℃,加热时间为60~80s,保温时间为10~20s。

⑤拉伸吹塑:第一次吹胀压力为0.75~1.00MPa,第二次吹胀压力为2.0~2.5MPa,吹拉比为(12.0~12.5)∶1轴向拉伸比为(4.5~5.0)∶1,径向吹胀比为(2.0~2.5)∶1,成型时间为1.5~3.0s。

(3)PET瓶的主要应用 非拉伸或拉伸PET主要用作瓶类制品,又称聚酯瓶(饮料瓶),具有密封性好、透光、卫生、热稳定性好(380℃,24h,骤冷不破裂)、抗跌落、耐内压、能承受灌装压力、不破裂、不渗漏等特性,目前主要用于冷灌装(60℃以下)碳酸饮料(如可乐等),可阻隔CO2气体泄漏。此外,还可用作矿泉水、净化水、蒸馏水、食用油(阻隔氧化)的包装。

利用其保香性和阻隔性可作食品包装瓶包装酒及调味品,还可作化妆品包装。另外,利用PET防潮、隔氧、无毒、耐低温、高透明、不易破碎、回收性好、可耐环氧乙烷或辐射消毒等特性制作的无定型共聚改性PET聚酯瓶已广泛用于医药包装。

此外,PET耐蚀性和抗冲击好,因此也广泛用作洗涤剂等日化产品和农药的包装。

(4)热灌装PET瓶 目前国内热灌装PET瓶主要是采用注拉吹PET瓶经热定型处理后成型的耐热性PET瓶,可适应80℃以上的热灌装要求,如作乌龙茶、果汁之类饮料的包装等。

热定型处理是指将成型的PET瓶经高温加热,使经拉伸后的PET大分子定型下来(但不产生大尺寸PET球晶),故处理后PET提高了结晶度,使拉伸定向的大分子如再遇高温时不会产生收缩变形,且仍保持高的透明性。热定型处理可以在注拉吹过程中同时完成,称为一步法,即拉吹成型后在高温模具(150℃)中保持一段时间,使其取向稳定后再使模具骤冷即可。另一种方法为两步法,即分为预拉吹和成型吹塑两个过程,预拉吹时将型坯在预拉吹模具中制得尺寸稍大于成品尺寸的预吹塑瓶,然后再用远红外线加热,使预吹瓶结晶化,发生收缩进行热处理,然后再移到另一套成品吹塑模中再吹塑冷却得到成品尺寸的制品。

为了提高瓶口的耐热性,对于热灌装温度要求不太高的制品常采用增加瓶口厚度的方法。但高温灌装时也可采用特殊的方法来提高瓶口的耐热性,举例介绍如下:

1)瓶口瓶体同为PET时,可采用两步法,使瓶口先结晶化(又称白化),然后再注拉吹瓶体并进行热定型处理。其工艺过程:PET树脂干燥→注射型坯→瓶口加热结晶化→型坯再加热→拉吹成型→高温热定型→冷却定型→脱模。

2)瓶口为PC耐热材料时,可采用一步法或两步法成型,但都是采用预先注射PC瓶口件作为嵌件制成型坯,再直接注拉吹→高温热定型→冷却脱模即可。也可采用两步法成型。还有一种方法是采用共注法生产瓶口不再收缩的型坯,再进行后续注拉吹及热处理加工。

除了热定型法制作热灌装PET外,国外还采用液氮冷却法及在PET中掺入PEN高耐热树脂组成配方料的方法。前者实际上是制品经高温处理后用向瓶内注入液氮来降温的方法来代替模具骤冷降温,制品可用于110℃热灌装,可耐100℃热水,但成本较高。

(5)高阻隔性PET由于PET作为包装容器有许多优点,因此人们以PET为基体进一步开发了许多高阻隔性、耐高温、高强度的高阻隔PET,现举例介绍如下:

1)聚萘二甲酸乙二醇酯(PEN)是PET派生出的新型聚酯塑料,具有耐高温、强度高、刚硬性好等特点,其气体阻隔性比PET高3~4倍,水蒸气阻隔性比PET高2~3倍,且化学稳定好,对众多物质吸收性小,卫生安全性好(是FDA认可的卫生性材料),回收利用方便。因此,PEN可直接用于制作高阻隔性、耐高温灌装的容器,但其价格为PET的4倍左右,所以目前还不能广泛应用,只局限用于高性能的包装容器,也用其作改性剂与PET掺和制作热灌装用的改性PET塑料。

2)高阻隔饮料塑料包装容器。市场上啤酒类饮料消耗量极大,需用大量的包装容器。其包装容器要求容器密封性好,具有耐充气灌装强度和对氧的高阻隔性;要求在货架期120天内,氧渗透量<1×10-6g,CO2损失率<5%;对气体阻隔性比PET大2~5倍;需能承受98℃的高温巴氏消毒并具有遮光性等性能。由于传统的玻璃瓶包装容器存在质量大,易破碎等缺点,所以人们着力开发了高阻隔PET塑料。目前资料记载的主要品种有以下一些:

①多层共挤吹复合PET,如已上市供应的美国Bass公司的PET/EVOH/PET、法国的PET/MXD6/PET等多层共挤吹复合PET啤酒瓶。

②含吸氧剂阻隔层的复合PET。为了进一步提高对氧的阻隔性,法国CMB公司、美国Miller公司、英国Amoco公司等,在多层PET复合材料的MXO6阻隔层中加入钴盐类吸氧剂,当渗入氧时会发生吸氧化学反应使瓶壁发挥出更高的隔氧作用。美国Miller公司、CPT公司的五层PET吸氧瓶已用于包装啤酒上市供应。

③表面镀覆PET阻隔瓶。开发这种瓶的公司很多,如法国Sidel公司利用蒸镀无定型碳膜技术(ACTIS)在PET瓶外壁涂覆厚0.1μm的碳膜可提高O2阻隔性30倍,提高CO2的阻隔性3倍,啤酒包装储存期>4个月。日本日精ASB公司还开发了装置ACTIS技术的注拉吹专用成型机。澳大利亚AC(Amcor Container)公司开发了涂布环氧树脂的高阻隔PET啤酒瓶。瑞士Tetra Pak公司用CVD等离子技术在PET瓶内壁蒸镀SiO2制作阻隔PET瓶,其商品名称为GLaskin,已批量生产,具有极好的O2和CO2阻隔性及透明性,且不影响回收利用。

在PET表面涂覆PVDC也常用作提高阻隔性的方法。将PET瓶表面清理干净,干燥后用PVDC离子溶液喷涂或溅射方法涂覆干燥后即可。采用的PVDC凝胶杂质含量<0.02%(质量分数),涂覆时间为2min,涂覆温度为60℃,干燥温度为38~50℃,涂层厚度为2.5~20μm。

④PET/PEN共混塑料。共混塑料是以一种聚合物为基体与另一种阻隔性聚合物共混而成的阻隔性聚合物,其品种很多,如PET/PEN、PE/PA、PE/PVDC、PET/EVOH、PC/PET等。PET/PEN是其中代表性品种,其容器瓶既可提高阻隔性,又可提高耐热性,可以用碱洗消毒,重复使用,降低成本。用其包装的啤酒保质期可达3~6个月。英国Shell公司近年来开发了许多PET/PEN共混物和共聚物,用于包装碳酸饮料。

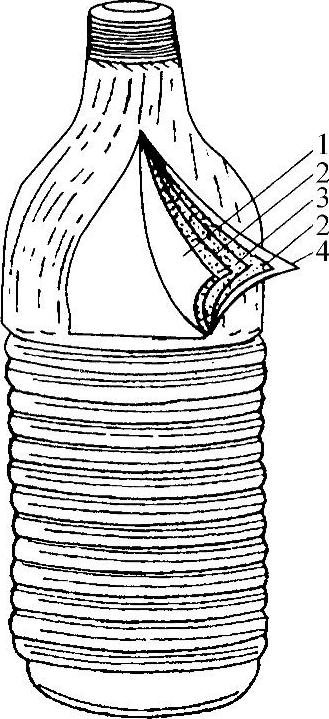

但混炼这类共混物时,要保持较低的剪切速率,以防止阻隔性聚合物粉散成小微粒,降低阻隔性。同时,为保证在容器壁内形成阻隔层,阻隔料粒度尺寸要适当,且需加入10%~20%(质量分数)的相容剂。制品底部应采用图17-77所示的结构,吹塑模夹坯口刃要设计成夹坯缝区,保证夹缝粘合。(https://www.xing528.com)

图17-77 层状掺混物吹塑制品夹坯缝区的形状及其内部的阻渗薄层分布

4.聚氯乙烯

硬质聚氯乙烯(PVC)树脂是常用的吹塑成型用料,其中悬浮法及本体法聚合的树脂最适于吹塑成型。吹塑级PVC以悬浮法树脂为主,但本体法树脂纯度高,透明性好,抗湿性好,宜作吹塑包装瓶,但价格高。PVC吹塑料可设计性强,可通过调节配方组分及配比组成不同用途的专用吹塑料。目前,其基本品种可分为通用级、抗冲击级和无毒级(食品级)等。

(1)基本特性 HPVC吹塑料的综合性能与PET相近,具有较高强度、刚性和抗冲击性,其透明度高,雾度小,展示性好,对O2和CO2的阻隔性与PET相似,抗湿性良好(略优于PET),且耐酸、耐碱和耐油性好,价格便宜。但废料回收处理比PET和PE困难,连续使用温度为66~79℃。

PVC吹塑用料是由树脂与多种助剂配制而成的配方料,用户既可以自己配制,也可采用树脂生产厂配制好的专用料。国内如齐鲁石化公司、上海天原公司等单位均有专供吹塑食用油瓶、化妆品瓶、洗涤剂瓶和矿泉水瓶用的配方料出售。国外的,如日本三菱Vinika公司、日本侄友贝克莱特公司、日本钟渊化学公司、美国西方化工美华公司等也有相关材料生产。

(2)成型工艺 HPVC成型加工温度范围窄,易发生热分解,且对设备和模具有腐蚀作用,加工性不及PE和PET,但仍是成型性尚可的品种,可用于挤吹,注吹、挤(注)拉吹工艺加工中小型容器。改性PVC也可用于加工大型工业用吹塑制品。我国主要采用挤吹成型来加工HPVC,其成本较低。注吹成型制品质量好,但工艺不易控制,成本高。挤(注)拉吹工艺生产PVC瓶,厚度均匀,透明光泽,抗冲击,原料用量可降低25%~30%。

PVC成型时控制成型温度范围很重要,低于85℃时制品不光泽,表面粗糙;高于85℃时,制品的光泽性,透明性及力学性能增高。吹塑温度,范围在90~130℃,温度过高即发生分解。两种制品的成型工艺简介如下:

1)PVC食用油包装容器的挤吹成型工艺。用K值为58~63的XS-6或XS-7无毒级悬浮法疏松型树脂(也可用本体型树脂,但成本高)与润滑剂、增塑剂、抗冲击剂、着色剂等配制无毒透明PVC吹塑级配方料(单体含量<5mg/kg),经混炼造粒后供挤吹成型。

①挤出吹塑。采用普通挤出吹塑机组,模具用铜铍合金或不锈钢等耐蚀材料制作,型腔需抛光达镜面。

②型坯挤出工艺参数:料筒温度为153~185℃,连接器温度为170~175℃,口模温度为190~200℃。

③吹塑工艺参数:模具温度为20~40℃,吹气压力为0.2~0.5MPa,成型周期为25~30s,冷却时间为5~10s。

2)拉伸吹塑PVC瓶。拉伸吹塑工艺可制作薄壁制品,使瓶子质量下降20%~30%,且可改善透明度,提高光泽性、抗冲击性、耐压破裂性、气体及水蒸气的阻隔性和耐蚀性等。另外,对被包装物的味道和香味影响也较小,但制品体积收缩率大,如冲击改性品种,高、中、低吹拉比时的收缩率分别可达4.2%、2.4%和1.6%,无冲击改性品种的相应值则分别只有1.9%、1.2%和0.9%。

挤(注)拉吹PVC瓶主要用于包装食品、碳酸饮料、果汁及松木油(有腐蚀性)等液体,0.5~1.5L容积的容器用于包装CO2含量<5.5g/L的碳酸饮料。容积<0.5L的容器用于包装CO2含量<8g/L的碳酸饮料。CO2含量过高的饮料只能用PET包装。此外,PVC还可制作广口瓶。

①拉伸吹塑工艺。用K值为57~60的悬浮法PVC。可用注拉吹或挤拉吹的一步法或两步法成型工艺。

工艺条件:一步法挤拉吹工艺的型坯温度从190℃降低至90~110℃后即可进行拉吹,对注拉吹工艺型坯从230℃降至90~110℃后即可拉吹。而两步法时型坯都需加热到90~110℃后才可进行拉吹。

吹拉比大对提高性能有利,故选用适当大的拉吹比例。一般总吹拉比为(4~6)∶1,其中轴向拉伸比为(1.3~2.0)∶1,径向吹胀比为(2~3)∶1。如采用中等拉伸,应变速率为0.5~2.5s-1。正确控制拉伸温度。选用较厚的型坯时,总吹拉比可达10∶1,但成型周期需适当延长。

②制品应用范围。由于PVC废弃瓶回收处理及再生利用比PE和PET困难,焚烧处理时还会释放氯化氢有害气体,而且PET材料价格已大幅度下调,所以影响了PVC的扩大应用。目前PVC容器主要用作要求抗冲击性的食品,药品包装,如矿泉水,不充气饮料、食用油等包装。此外,还可作化妆品、洗涤剂、化学品、消毒剂、去垢剂、洗发液等的包装,有个别品种还可作酒类包装及玩具等。

5.聚苯乙烯

吹塑包装容器中聚苯乙烯(PS)制品用量较小,用于吹塑制品用的主要品种有通用型、高抗冲击型及苯乙烯类共聚物。通用型PS料有高透明性,展示性好,流动性好,无毒,刚硬,拉伸强度大,质脆,使用温度为60~75℃,对O2、CO2和水蒸气的阻隔性不及PET和PE,耐酸碱、耐水性好,吸湿性小,但耐溶剂,耐日光性差。

吹塑用的PS料有食品级、透明级、抗冲击级、耐高温级等品种,常用牌号有北京燕山石化一厂的678U和685,英国国际壳牌公司的HRM系列,德国赫斯化学公司的Vestyron,日本旭化成工业公司的666、683、685等FDA级系列等。

吹塑级PS料可供挤出吹塑、注射吹塑、共挤吹塑等工艺加工中空制品,其中注射吹塑应用较广,原料的MI值一般在1.5~4.0g/10min范围,主要用作各种防潮干式包装容器,如药品、化妆品、调味品的包装等。

6.聚碳酸酯

聚碳酸酯(PC)是价格较高的工程塑料,但由于它具有强度和抗冲击性极高,硬度高、不易磨损,耐高温性(可在110℃下长期使用)及耐高温消毒灭菌性好,透明性、耐酸性、耐油性和保香性好,以及无毒、卫生等优点,因此它还常用作有耐热、抗冲击、高强度要求的容器,如饮用水周转桶、耐热水瓶、奶瓶等。PC不宜作阻氧食品、碳酸饮料、化学品的包装容器,但以PC为基材的多层吹塑容器,则也可用作化妆品、药品及某些食品和碳酸饮料的包装容器。而PC的主要用途是制作工业用吹塑制品。

常用吹塑级PC生产厂有上海中联化工厂、日本帝人化成公司、日本三菱化学公司、美国莫贝公司、德国拜耳公司和美国通用电器公司等。

PC可用挤吹、共挤吹、共注吹、注吹和拉吹等多种方法加工制品。

(1)聚碳酸酯饮用水周转桶(19L)成型工艺 PC饮水周转桶透明,无毒,耐热,耐低温,耐候,抗冲击,用作饮水桶可多次重复使用,平均寿命>85次。桶口尺寸稳定,可配合饮水机使用,但PC阻气和阻湿性差,故不宜盛装碳酸饮料及对氧化敏感的饮料,PC饮水桶目前主要采用挤出吹塑工艺成型。

1)原料为MI=3g/10min左右的中或高粘度吹塑级PC树脂(回收料可掺和比例<30%,不可用粉料),如美国通用电器公司Lexan PK-2870或德国拜耳公司Makrolon KU-1239等。

2)设备及模具。采用带储料室直角式机头,型坯口模直径可调范围为0~100mm,定型段长度为3~4mm,设备为等距不等深渐变圆头螺杆挤出吹塑机。模具刃口厚度0.05~0.1mm,角度为15~20°,排气槽宽度为5mm,深度为0.05~0.1mm。

3)成型工艺条件如下

①干燥:120℃×3~4h,控制含水量<0.02%(质量分数),料层厚度<40mm。

②挤出吹塑条件:料筒温度为220~260℃,机头温度为245~255℃,口模温度为245~255℃;模具温度,瓶底处为65~85℃,瓶体处为65~85℃、瓶颈处为55~65℃;吹胀压力为0.6~1.0MPa;吹气时间为45~60s。

③后处理。脱模后立即切去飞边余料并进行退火处理120℃×30min。

(2)拉吹PC奶瓶工艺 PC奶瓶具有抗冲击、高透明、耐高温蒸煮消毒、无毒、无味、不易破损、易运输等特点,采用注拉吹工艺成型。

1)原料采用低粘度,相对分子质量为2.5万左右的PC,如日本帝人公司的L-1225、德国拜耳公司的2858等。回收料占比<30%。

2)设备为日本日精公司的ASB-100注拉吹机,长径比为20~24。

3)工艺条件如下

①干燥:120℃×4h,控制含水量为0.015%~0.020%。

②注射工艺条件:塑化温度为290~300℃,模具温度为90°左右,注射压力为98~125MPa,拉吹温度为140~170℃,吹塑压力为1.6MPa。

(3)PC圆筒(质量为33g,尺寸为φ54mm×150mm)的注吹工艺 原料为注射级PC树脂,成型工艺条件如下:

1)干燥:120℃×4~5h,控制含水量<0.01%。

2)注吹工艺条件:注吹机长径比为15∶1;料筒温度为280~290℃;注射压力为98~125MPa;保压压力为98~105MPa;背压为1.37~1.47MPa,模腔温度为145~170℃;型芯温度为140~170℃;吹气压力为0.88MPa;成型周期为11~15s。

7.低发泡塑料

现有的吹塑级塑料中有许多品种都可配制成低发泡吹塑成型塑料,可制作低发泡塑料运输箱(可承重2t)、夹层式发泡塑料吹塑家具、双层汽车风道管、玩具、汽车仪表盘、车门内衬、化妆品包装和发泡管膜等。

低发泡吹塑中空制品具有质量轻、用料少等特点。与同等的实体制品相比,可省料25%~30%,且制品刚性好,手感柔软,保温隔热,隔声,着色色感好,有反光性、可减少紫外线损害,有抗冲击防振性。微泡或低发泡结构,一般看不到明显的泡沫体痕迹,且表面具有珠光色彩,可省色母料25%左右。同时,因采用吸热性发泡剂,所以与同等壁厚的实体制品相比,加工周期可节省10%。其缺点有强度低、吸湿、可燃、不宜制作薄壁制品等。

低发泡吹塑制品的壁体结构是自结皮结构,即内外表面层为实体层(或轻微发泡层),中间为低发泡层。表层与内层可用相同或不相同材料组成复合材料(内层料也可采用回收料)。复合料制品需采用共挤技术加工,单品种料制品可用低发泡吹塑成型工艺加工。

目前低发泡中空制品用塑料研究得较多,但工业化应用的还较少,因泡孔吹胀过程控制较困难,尤其壁薄制品泡孔大,吹胀时易拉破,因而限制了它的扩大应用。

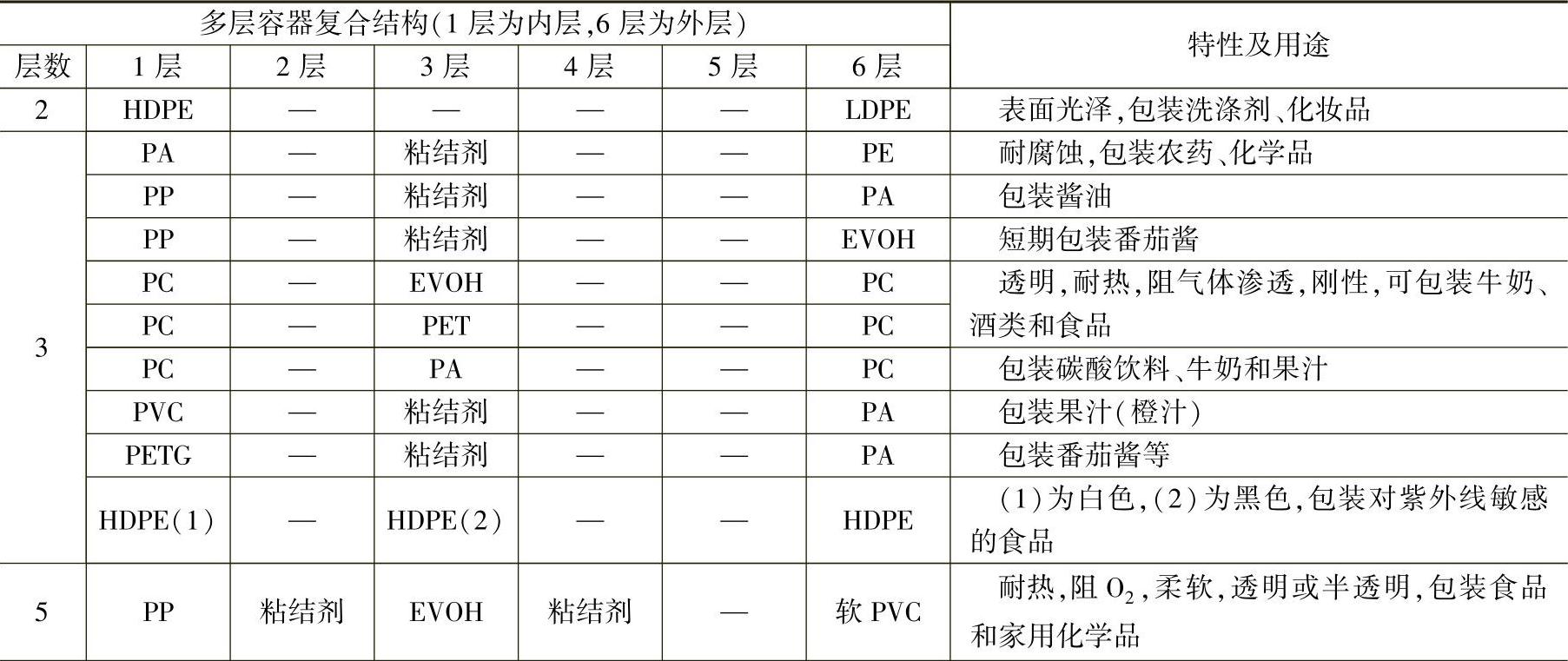

8.多层复合塑料

各种单层塑料容器存在的问题是:有的阻气性或阻湿性、保香性达不到要求,有的热灌装、高温消毒中耐热性达不到要求,有的塑料加工性能、物理力学性能较差或生产成本较高。为解决单层塑料容器的实际问题,已采用多层复合型坯吹塑成型工艺制备多层复合容器。多层复合容器主要采用共挤出复合吹塑成型工艺生产,还可用共注射吹塑成型工艺生产。

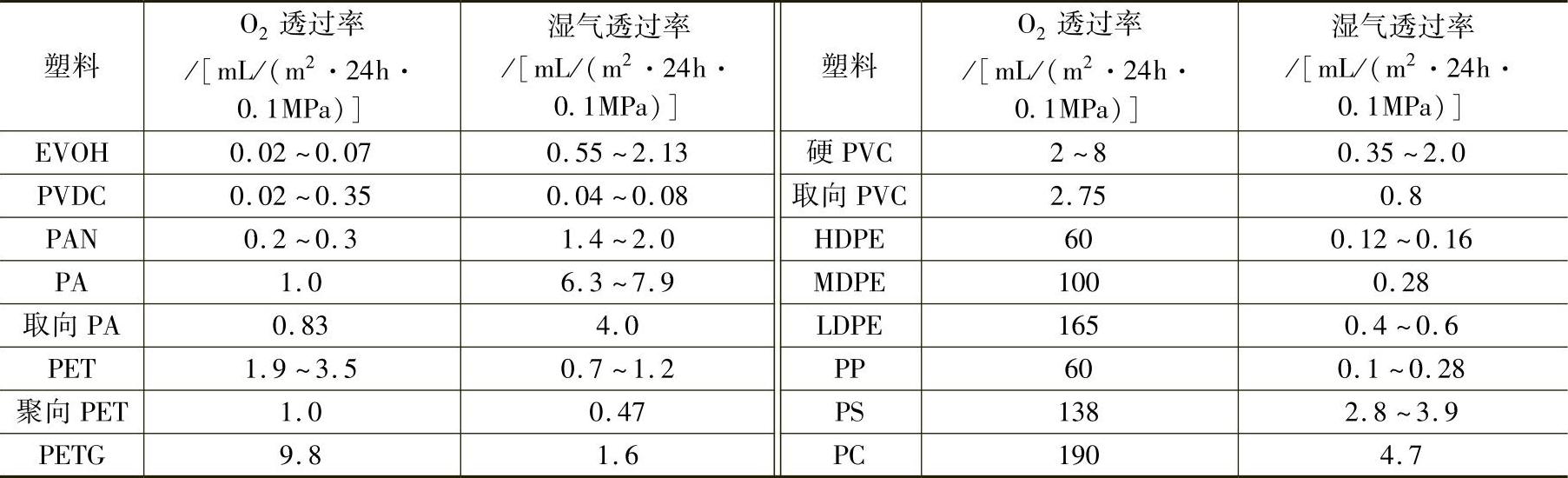

采用多层复合吹塑成型工艺生产塑料容器的主要目的是提高阻隔性能,阻止O2、CO2、湿气和香味渗透。从表17-81可见,不同塑料的透氧率或透湿率有较大差异。以透氧率低、透湿率低的塑料为阻隔层,采用复合吹塑成型工艺,能全面提高容器的阻隔性能。不同塑料多层复合,还能提高力学性能、表面性能、透明性、耐热性等,并有利于降低生产成本。

表17-81 各种塑料的渗透性

随着高分子材料及成型技术的发展,用共挤或共注技术配制的多层复合塑料应运而生,且已扩大用作多层复合塑料吹塑容器。其中,应用共挤吹塑法制作的容器种类繁多,复合层数为2~7层,主要用作食品和饮料包装、药品包装、化学品和化学试剂包装,还可用作多层大桶、油箱等工业制品。

(1)共挤吹塑多层容器的特性及应用 共挤(注)多层塑料是用不同性能的内外表层和芯层塑料复合而成的多层料,它可汇集各种塑料的优点于一身,达到性能互补,取长补短的效果,可实现单一塑料容器无法实现的多样化包装性能的要求,且可按需要自由选择不同性能的表层及芯层塑料搭配,合成理想性能的复合材料。

1)材料的可设计性强,其优点如下:

①可配制各种包装性能要求的容器,如表层用阻湿气渗透HDPE料,芯层用EVOH等阻隔O2和CO2等气体渗透的料,则可制成防潮、阻氧化、保香包装容器。又如外层用耐热性PP塑料,芯层用高阻气性EVOH料,则可配制热灌装饮料容器。由此可见,利用不同塑料组成多层复合料,可提高阻隔性,改善加工性,提高强度、刚性、抗冲击、耐穿刺性、耐热性和光屏蔽性等各种性能。

②提高展示性。可在外层使用光泽性好、易着色、印刷性和耐刮伤性好的塑料,也可制作带可视窗容器,提高包装产品的展示效果。

③可降低成本。如外层用新料,内芯层用再生料;或外层用普通料,内芯层用价格较高的阻隔料等,都可达到节省价格高的原料,降低成本的目的。

④可制作特殊结构容器。例如制作软硬结构兼容的容器,或内芯用发泡层的特殊结构容器,如保温箱等。

2)目前共挤多层复合塑料吹塑容器主要应用于三个方面:

①食品及饮料包装容器。由于容器质轻、耐挤压、不易破碎、阻隔性优良、透明、耐热、加工性好,因而可制作不同容量、规格、形状,不同组合方式及不同厚度组成的多层结构容器。其层数一般为3~6层,且以通用塑料的六层组合瓶较多,可用作番茄酱、菜籽油、果酱、牛奶、果汁、碳酸饮料和啤酒等的包装容器。

②化学品及试剂包装。用耐腐蚀及阻隔性塑料组成的多层容器,因它具有优良的强度及刚性,如多层结构的瓶体强度高、耐内压力较高、抗溶解和溶胀性好,所以较适用于包装工业、农业用化学品、化学危险品、化学试剂和燃料油等化学品,一般制成3~6层、5~10L的容器,如(PP或HDPE)/(PA或PAN或EVOH)/(PP或HDPE)结构的容器等。

③其他应用,如用作要求抗紫外线、抗静电、展示性好、耐磨、耐刮划等性能的医药品、化妆品等的包装;用作低成本包装(如内层用回收料)、隔热保温包装、无污染包装物的包装(如外层用着色料,内层用本色料,即可组成既可着色,又不污染被包装物的容器)等。

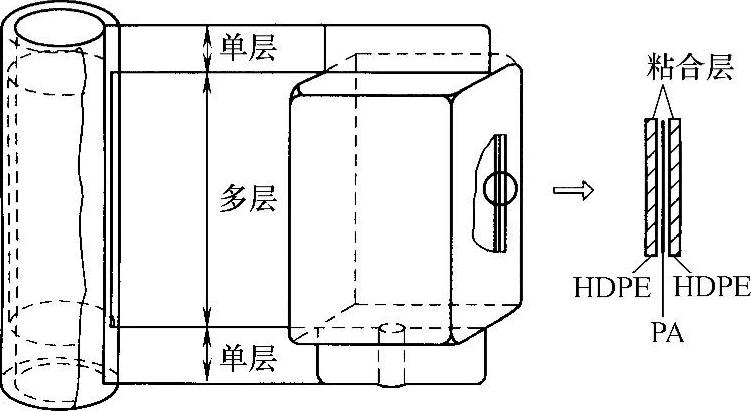

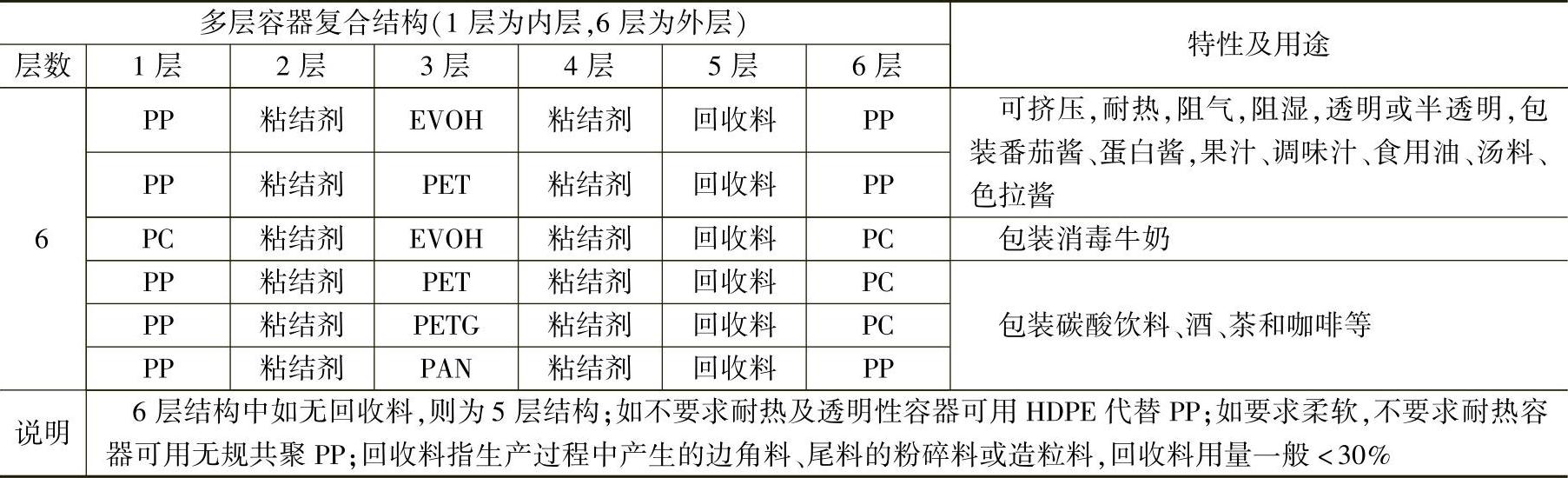

(2)多层容器复合结构及材料 多层复合塑料的基本结构可分为基层、粘合层和功能层三部分组成,以三层结构为例,其结构排列,如基层/粘合层/功能层/粘合层/基层等,图17-78为五层结构容器的结构。

图17-78 五层共挤出复合吹塑瓶结构

1—基层(内层) 2—粘合层 3—阻隔层 4—混有回收料的基层(外层)

1)各层料的功能。多层容器各层料的功能及要求与共挤复合薄膜相似,现简述如下:

①基层是指位于容器内外表面的料层,内外层料可选用相同料或不同料。基层料是决定容器强度、刚性、抗冲击、耐内压、耐挤压、耐刮伤、耐穿刺、防垂落破裂及尺寸稳定性的基础材料,且与容器的耐热性、展示性(光泽性、着色性)或被包装物的工艺等诸多因素有关,其厚度按需确定,一般较厚,可取总壁厚的70%左右。

按不同用途可选用各种吹塑级塑料作为基层料,一般选用价格便宜、综合性能较好、力学性能好、成型性好、且具有一定阻隔性能的材料。常用料有如下一些:

●聚乙烯主要是HDPE及LDPE,具有价格低、成型性好、耐低温、力学性能良好、抗冲击性好等特点。HDPE强度及刚性好,对水蒸气的阻隔性好,有阻止水分渗入的防潮、防湿功能,又有防止被包装物中水分逸出流失的功能,从而可起到提高功能层、粘合层功能性,控制被包装物水分含量的作用。HDPE一般作刚性基层,LDPE可作有柔软性要求的基层。

●聚丙烯宜用于要求耐高温、刚性及强度大、阻湿性高的基层,但不适用于耐低温、耐光照和耐候要求的基层。

●其他塑料。按不同需要还可选用其他塑料,如要求高透明性可选用PVC、PET、PC,要求耐高温及高强度时可选用PC,要求耐挤压可选用LDPE、LL-DPE、PVC、EVA等。

另外,为了降低材料成本,常将回收料共挤于基层料后作为附加基层,也可将回收料与新料共混后挤出成型作基层,但回收料掺和比例、回用次数必须严格控制。

②功能层。功能层应采用具有保证容器有特定性能的材料,如对水、水蒸气、O2、CO2和N2等非极性气体都具有良好的阻隔性、保香性、防潮和保鲜性等功能,也可用于辅助提供基材某些物性(如提高强度及耐热性,改善外观、遮光性、降低成本等)。阻隔性功能料价格较高,在壁层中用量较少,一般厚度为20~30μm。在壁层中的位置按需设置,可设置在内外表层中间(称为对称结构),也可设置在偏近外层或内层(称为非对称结构)。如欲阻止被包装物中某介质外逸,则功能层设置在近内侧;欲阻止外界气体渗入容器、则应放置在近外侧;当要求避光时,则设置在中间或内侧。

功能层塑料按用途选料,如用作阻隔层时,则选用阻隔性塑料;为提高使用温度,则可选用PC、PA、PP为功能层,从而满足热灌装、高温消毒(蒸煮、巴氏灭菌消毒处理)等要求;为了提高透明度及设置透明标尺,可用PVC、PET、PC、PP等透明料作功能层;作耐挤压、抗冲击容器,则可选用软PVC、EVA、热塑性弹性体及PC等材料作功能层;作隔热保温容器,可选发泡料作功能层。

总之,需按使用性能选用适当的材料作功能层,但是功能层塑料与基层塑料之间必须保持良好的相容性,物性相匹配才能制得理想的制品。

③粘合层。粘合层是在基层和功能层之间设置的树脂层,它具有将复合材料中各层材料粘合成整体的功能。粘合层可使多层材料能充分地发挥复合材料的性能,且可保证在正常使用条件下材料各层间不会发生层间剥离现象,又能在一定范围内改善两层间材料的相容性和物性的匹配性。

粘合层用的树脂称为粘合树脂,它也是在共挤过程中复合在基层和功能层之间的。因此,这类树脂与基层和功能层树脂具有相似的相容性和流变特性,又有良好的粘结性。目前,常用的粘合层树脂是接枝改性聚烯烃聚合物,如EVA、EAA、EEA离子型聚合物,以及马来酸酐或丙烯酸接枝改性的PE、PP等。其他还有用直接合成的三元共聚物粘结剂等。

不同树脂层粘合性能差别很大,如PC与PET、PA、EVOH之间粘合性好,可不设粘合层。但PE或PP与PC或EVOH、PET与PA、PVC与PA之间粘合性差,则需设粘合层,且不同层料需选用匹配的粘合树脂,否则粘合效果不良。一般以聚烯烃为基层料的复合层常用接枝改性聚烯烃类树脂为粘接剂,如PP/PA用改性PP为粘合层;HDPE/PA用改性HDPE为粘合层。

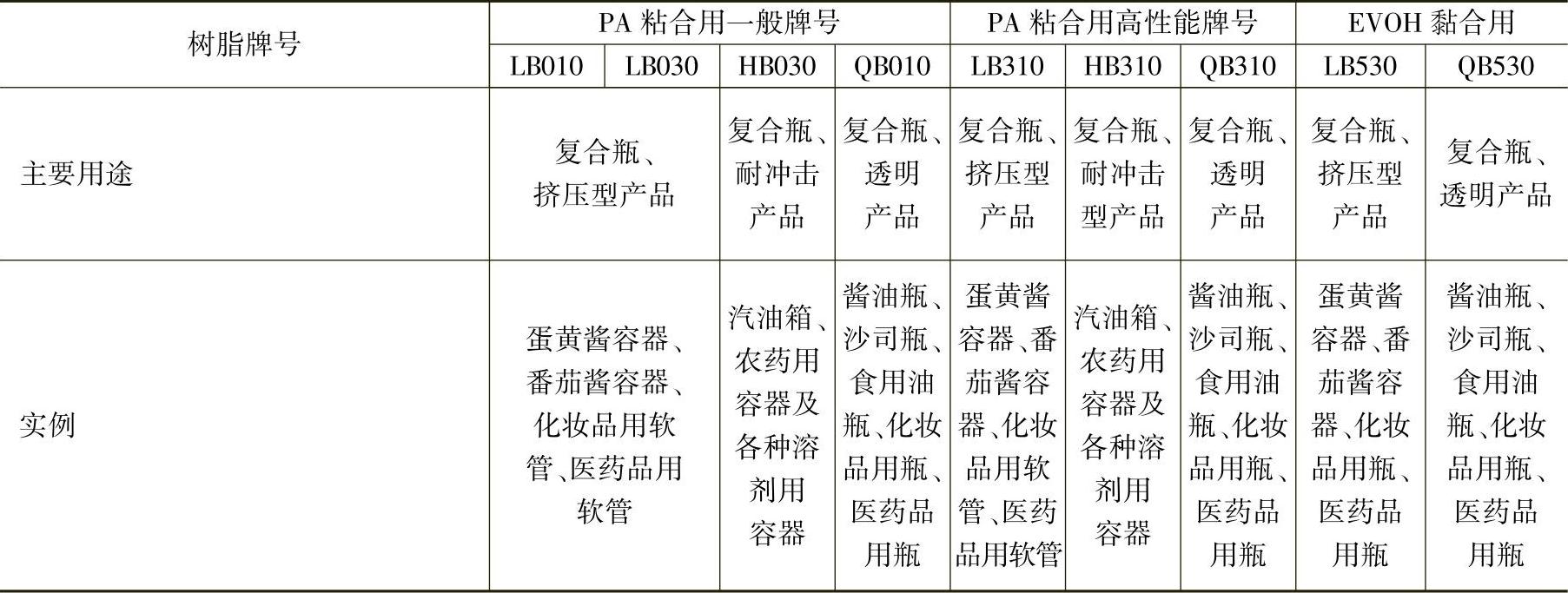

目前粘合树脂的品种很多,且已配制成专用粘合性树脂,如日本三井石化公司的ADMER、日本三菱油化公司的MODIC及美国杜邦公司的BYNEL等品种均为常用粘合材料。各系列均有不同牌号品种,分别用于粘结指定的塑料层,用其制作抗挤压、耐油、耐溶剂、透明、高阻隔、耐热、耐药品等复合瓶。AD-MER与MODIC的牌号及性能见表17-82和表17-83。

表17-82 共挤出吹塑多层复合瓶用粘合性树脂ADMER的牌号及性能

表17-83 共挤出吹塑多层复合瓶用粘合性树脂MODIC的牌号及性能

(续)

粘合树脂内的活性基团对被粘结的聚合物有良好的亲和力,但会因吸水而饱和,故应保持干燥。

在共挤出粘合层与被粘合层之间的牢固度受以下因素的影响,如在共挤出机头内熔体的复合方式,各层熔体复合后在机头内的停留时间,溶体的温度,复合界面所受的压力等。

2)多层吹塑容器的结构。由上述可知,多层容器的壁层是由基层、粘合层和功能层组成,各层排列可分为对称结构和非对称结构,分布的形式按容器使用性能要求、挤出工艺、挤出机台数、成型难易性、层间材料粘合性等因素综合平衡后设置。另外,还可由单层结构与多层结构组合成复合结构的容器,如汽车用塑料燃油箱,箱体为多层结构,上下接合处为单层结构,其层次为单层HDPE/多层(HDPE/粘合层)/PA6/粘合层/HDPE)/单层HDPE,如图17-79所示。

图17-79 重点多层油箱的层次分布示意

这种结构既可达到被包装燃料油的要求,又可降低成本,还因减少了PA6的用量,有利于回收料利用。这种制品是采用顺序共挤法制作的,即先挤出型坯的HDPE段,接着共挤型坯的HDPE/PA6/粘合层段,然后再挤出型坯的HDPE段。各段均采用储料缸结构机头程序控制技术成型。

食品包装用多层容器的结构形式及应用举例见表17-84。

表17-84 食品包装用多层容器的结构形式及应用举例

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。