耐烧蚀塑料是具有能利用高温燃烧热量发生热解、汽化、炭化等反应,从而消耗燃烧热,提高耐烧蚀性,且可形成保护层、阻止热量渗入和透过塑料层的一种特殊功能的塑料。以耐烧蚀酚醛塑料为例,当遇到高温燃烧时,它会发生热解反应、汽化及炭化,从而吸收燃烧热。同时,在燃烧表面边燃烧边形成环状结构,生成耐烧蚀性能优异的中间产物,即含碳率很高的炭化层。它是一层组织致密、坚硬且与内层料牢固结合的保护层,从而可起到优良的隔热作用,有效地防止燃烧热侵入保护层。

目前,耐烧蚀材料广泛地应用于导弹、航空、航天和火箭等工业中,其耐烧蚀温度可达3000℃,且可配制成模压料、涂料和卷制料供制作各种耐烧蚀、隔热层及结构零件。因此,这种塑料还需具有力学性能好、耐腐蚀、耐油、耐燃气冲刷、层间结合强度高等优点,应属于耐烧蚀高性能塑料。

具有耐烧蚀性能的树脂品种不少,但目前实用的品种不多,这里仅介绍一些常见的品种。

1.酚醛树脂系列

酚醛树脂耐热性好,燃烧时碳产率高,价格便宜,工艺性好,所以常将其改性后组成耐热、隔热塑料。其改性的品种可分三大类:第一类共聚改性料,主要是指引入氰基、硼元素、芳环有机硅、三聚氰胺、苯胺、苯基、苄基等单体后组成的共聚物,如氰基酚醛、聚酚醚树脂、酚三嗪树脂掺有机硅改性树脂和胺类改性树脂等;第二类是重金属、杂元素及提高酚醛树脂纯度等改性酚醛,如钡酚醛、钼酚醛、钨酚醛、硼酚醛、磷酚醛、高纯氨酚醛和开环聚合酚醛等;第三类是碳改性系列,是利用上述酚醛树脂再用碳,石墨或碳纤维改性后组成的高碳/酚醛塑料。这类塑料是目前耐烧蚀塑料的主要品种,不同树脂配制的品种性能不一,现举例介绍如下:

(1)碳纤维增强镁酚醛塑料 CF含量为60%(体积分数),收缩率为-0.13%,密度为1.47g/cm3,拉伸强度为89.8MPa,弯曲强度为164MPa,冲击强度为25.4kJ/m2,烧蚀率为0.11mm/s(用于发动机时实测值)。在1000℃不活泼气体中能炭化成碳/碳复合材料,具有耐热气流冲刷性。其碳纤维形式有短切纤维及织物(布)等品种,可供模压、绕缠、手糊成型,用作火箭喷管和喷嘴部件、头锥、防热层、机翼前缘和火箭耐热片等。

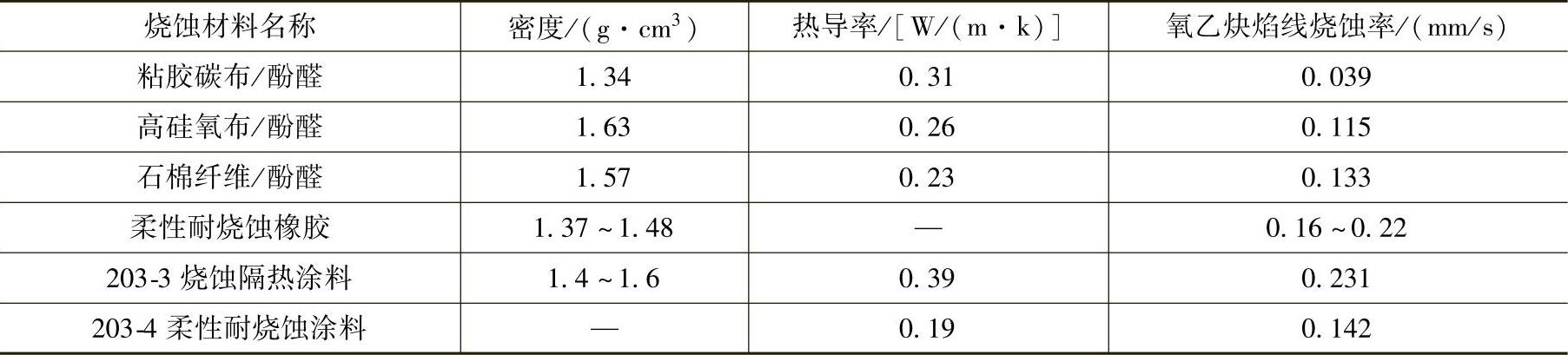

(2)粘胶碳纤维(布) 增强酚醛耐烧蚀塑料主要原料是碳布和树脂。碳布要求碳质量分数≥90%,密度为1.65g/cm3,宽为800mm,厚度为0.1~0.11mm,软质,无孔洞,无氧化;酚醛树脂可用普通型、低压钡酚醛、硼酚醛或酚醛/环氧等。原料可制成碎粒、粘团、布带供模压、压铸、绕缠、手糊成型,主要用作固体火箭发动机长尾管内壁隔热层和喷管收敛段隔热层。它具有优异的耐烧蚀、隔热、耐热气流冲刷性,燃气温度为3000~3800K,压力为20MPa,燃气密度为560g/(cm2·s),冲刷速度为123m/s(入口)、539m/s(出口)。几种耐烧蚀材料氧乙炔焰线烧蚀率及其他性能的比较见表16-72。

表16-72 几种耐烧蚀材料氧乙炔焰线烧蚀率及其他性能的比较

(3)高硅氧(石类)纤维增强酚醛塑料 其性能指标见第12章,主要用作火箭头锥体喷嘴及排气口、飞机尾翼和支柱、电气材料中耐高压层压极、雷达罩、防热罩、隔热板和耐烧蚀材料。

(4)华东理工大学高成碳酚醛 用616酚醛树脂引入苯基、苄基或芳烧基组成的改性PF,具有碳产率高、炭化层强度和高温力学性能好等优点,其烧蚀性优于钡酚醛及氨酚醛,且工艺性好。

(5)有机硅改性钡酚醛耐烧蚀塑料 用GS-401有机硅与钡酚醛按1∶1的比例(质量比),采用接枝共聚工艺而制成的共聚物。它兼有了两者的优点,具有成碳率高,碳化层强度高、隔热性好,作为涂料对基材粘着力强、冲击强度高、耐烧蚀性好等特性,可用作火箭发动机烧蚀材料和隔热材料。

2.环氧树脂烧蚀塑料

用环氧E-51与味唑固化剂、阻燃剂等配制的EP耐烧蚀涂料,其线烧率和质量烧蚀率两项指标优异,线烧蚀率在0.023~0.16mm/s,质量烧蚀率为0.098~0.162g/s,可用于飞行器外壳表面作气动加热防护,涂于发动机燃烧室内层作推动剂燃气流热防护,可根据不同防护部位配制不同性能的耐烧蚀涂层。

3.聚芳基乙炔

聚芳基乙炔,简称PAA是一种仅含C元素和H元素的高度交联的芳族亚苯基聚合物,由二乙炔基苯和苯乙炔共聚合而成,其主要特点如下:(https://www.xing528.com)

含可发挥物低(<10%);碳产率高(>90%);聚合时无低分子副产物逸出;吸水率低(0.1%~0.2%),Tg极高,热解温度峰值为800℃;分解时只释放H2。用T-300碳纤维增强后(PAA质量分数为29%),室温下层间拉伸强度为5.3MPa,(CFPF层间拉伸强度为4.2MPa),400℃时层间拉伸强度为1.4MPa(CFPF260℃时层间拉伸强度为0.3MPa)。其热收缩率小,工艺性好,耐烧蚀性及烧蚀重现性极优异,可与碳纤维配制增强塑料,有望取代高碳/PF耐烧蚀材料。

4.碳/碳增强塑料

用碳纤维与聚碳化二亚胺(PCD)组成的耐烧蚀塑料称为碳/碳增强塑料。PCD树脂是一种耐热性优异、强度高的热固性塑料,可制成薄膜、涂料和粒料,供压塑、传递、注射成型,工艺性好。用PCD与碳纤维组成的增强塑料,在惰性气体或真空中经热降解炭化后即可制成碳/碳增强塑料,用作航天烧蚀材料,现已日趋普及。

5.纳米改性烧蚀塑料

用纳米粒子加入聚合物可配制许多性能优良的改性塑料。在配制耐烧蚀塑料也应用了该技术,它对提高抗烧蚀性及综合性能有明显的效果。这里以纳米改性高碳/酚醛塑料为例,简介如下:

(1)原料配方 碳布、PAN基1k;树脂用高碳酚醛SH-1;纳米碳粉,粒径为20~30nm,碳质量分数为98.6%,比表面积为110~130m2/g,碳粉含量为25%~30%(质量分数)。

(2)性能 纳米碳粉改性的碳/酚醛塑料其耐烧蚀性及综合性能均优于高纯氨酚醛、低钡酚醛及C/PAA,主要表现在以下几方面:

1)抗氧化性优良,热解温度为448℃,峰值热解温度为631℃,500℃时残碳率为87%,完全氧化温度为700℃,热解速度慢,成碳率高(900℃时为40%),热结构强度高,可在一、二级发动机喷管扩张段中低空有氧条件下工作,且抗氧化性优良。

2)在高温及烧蚀条件下,力学性能及层间剪切强度高,特别是在900℃层间剪切强度达到C/PAA常温下的力学性能。其他不含纳米碳的品种在此高温时的力学性能均会大幅度下降。纳米碳改性碳/PF塑料的室温力学性能见表16-73。

表16-73 纳米碳改性碳/PF塑料的室温力学性能

3)热膨胀特性与C/PAA相似,降低了酚醛树脂热解时的收缩率,热稳定性好,有利于解决材料热变形、内应力和粘结性能等问题。

4)比热容增大,热导率高,材料储热能力增强,热扩散系数增大,但仍小于C/PAA。

5)耐烧蚀性好。线烧蚀率低,0°方向为0.13~0.14mm/s,90°方向为0.09~0.17mm/s;质量烧蚀率低,0°方向为0.11~0.12g/s,90°方向为0.11~0.13g/s。而且无层间分层现象,如含碳粉为26.4%(质量分数)时,线烧蚀率为0.014mm/s、质量烧蚀率为0.04g/s时,纬向剪加强度达34.5MPa,经向剪切强度为29.3MPa。、

由此可见,按不同材料、不同性能要求,选择适当的粒径、比表面积及配比的纳米碳粉,可配制成耐烧蚀性及综合力学性能优良的烧蚀材料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。