聚甲基丙烯酸甲酯,简称PMMA,俗称有机玻璃或亚克力(亚加力),是线型无定形极性聚合物,具有优良的光学性能、综合性能和耐候性及中等的强度和耐蚀性,缺点是表面硬度低,耐热性不理想。因此,人们开发了多种改性品种,可用于注射、挤出、浇注、热成型等工艺加工模塑制品及棒、板、管、片等型材,是光学塑料中光性能最好,用途广泛的主要品种。

PMMA的聚合工艺可分为本体、悬浮、溶液、乳液等四种方式,可合成不同品种的聚合物,用于配制不同用途的塑料。如本体合成物的平均相对分子质量高,适用于浇注成型加工板、棒等制品;悬浮合成物可制成颗粒料,用作挤出、注射成型料;溶液合成物为粉料;乳液合成为胶乳,用于处理皮革及丝织物。所以常用的光学PMMA塑料都以本体或悬浮合成物为配制塑料的主要原料。

国内外生产PMMA塑料的厂商很多,如英国ICI公司、美国和德国的Rohm&Hass公司及日本的旭化成、住友化学、三菱人造丝公司等;国内的有锦西化工厂、上海珊瑚化工厂、苏州安利化工厂、晨光化工研究院二分厂、上海制笔厂、上海有机玻璃厂等。

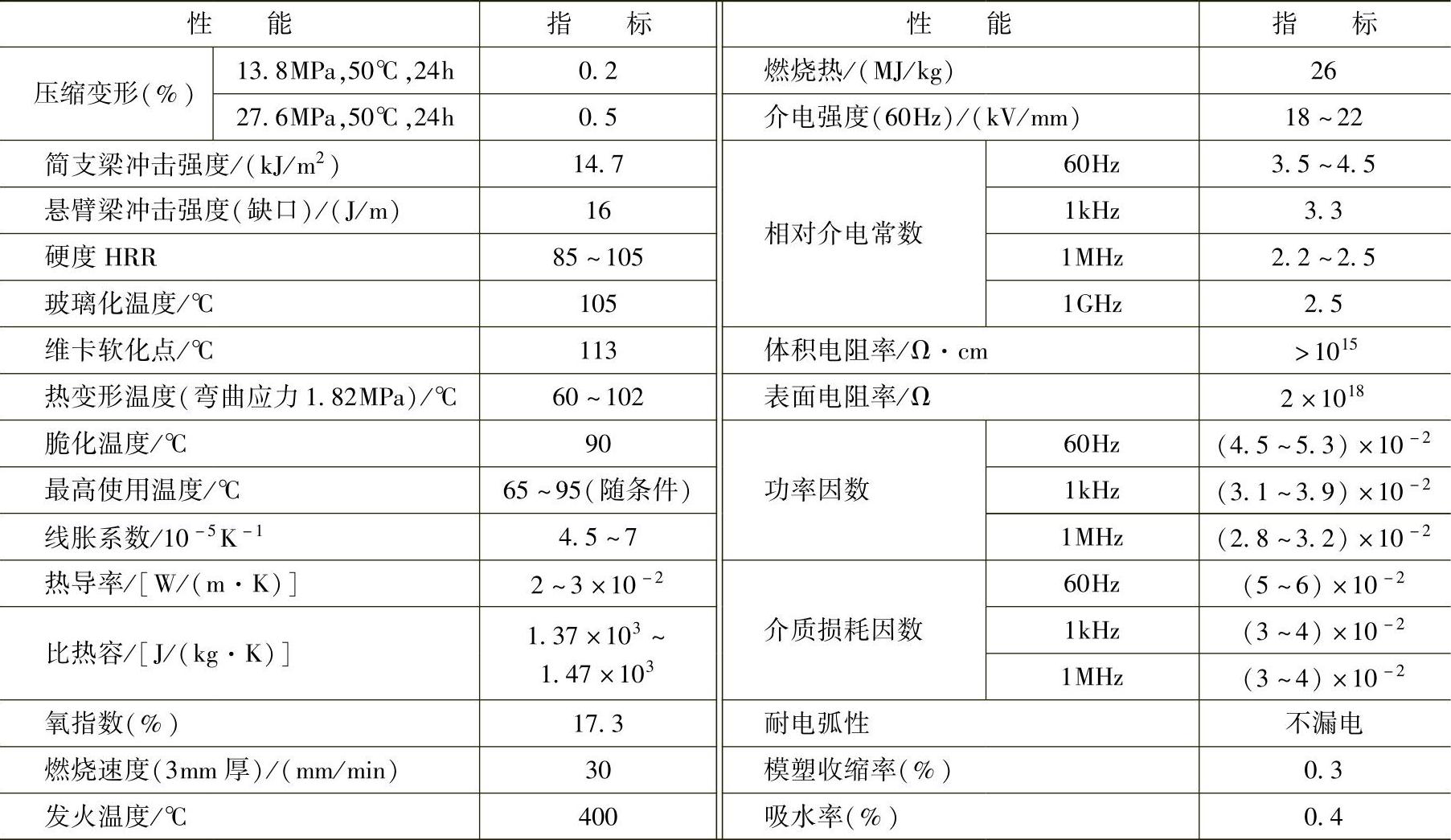

1.基本性能

(1)一般性能 PMMA是无色、无嗅、透明、无毒、生理相容性较好的无定形塑料。其密度小,质轻有韧性,有光泽性,吸湿性大,硬度低,易划伤,不耐磨,耐热性差。

其成型收缩小,一般为0.2%~0.7%,常取0.3%~0.5%。制品精度可达MT2级,具有良好的透水及透气性。其着色性好,可染制多种色泽的着色透明材料,还可加入荧光剂或珠光粉制成荧光塑料和珠光塑料。

(2)光学性能 PMMA光学性能优良,可全部通过波长为360~1000nm的可见光(几乎无吸收),透光率为92%,在钠光下折射率为1.491,色散系数为57,雾度<2.0%,表面反射率<4%,光泽性好。不加紫外线吸收剂时,可透过270nm以上波长的紫外线,透过率可达73.5%,透过波段随厚度而变,如添加吸收剂后可吸收290~330nm波长的紫外线。它还可透过太阳能量中全部红外线,也能透过X和γ射线,其薄片也能透过α和β射线。它也能吸收中子线。由此可见,PMMA可透过的光源及波长范围宽,透光及透明性优异,耐光老化性好。如加速老化试验240h后透光率不变,户外暴露10年后透光率仍可达89%。另外,其光泽度高,可达70%~95%,可用于制作高光泽度制品。PMMA的光传递性好,如光滑表面的片材或杆料,即使在一定弯曲度时也可进行光波传递,故可作近距光导材料,但PMMA的光学性能对温度变化敏感,且光学性能随温度升高而下降。

(3)力学性能 PMMA强度中等,在常温下与无机玻璃相似,但冲击强度高,强韧性比玻璃高十倍,用钉子或子弹击穿时,不会产生飞溅。但PMMA耐磨性差,表面硬度低,易磨损划伤,同时抗银纹性差,弯曲疲劳时会产生银丝,对缺口敏感,但经双向拉伸后的片(板)材可改善这些缺点,提高耐应力开裂性、冲击强度和伸长率,降低缺口敏感性,可作飞机座舱罩和防弹板。

(4)热性能 PMMA耐热性差,热变形温度低,一般为90~115℃,维卡软化温度为100~120℃,玻璃化温度为104℃,长期使用温度为-50~65℃,短期使用温度80℃左右,脆化温度<-70℃。

其线胀系数大,热导率低,热稳定性不太好,熔点为160℃,分解温度为270℃,成型温度范围窄,易发生分解。

PMMA阻燃性差,OI值为17.3%,属易燃材料,阻燃性为UL94HB级,燃烧时发烟小,最大烟密度为2,仅高于PA6的,远比PS、PC的小得多。

(5)电性能 PMMA为极性材料,电性能不及PE,体积电阻率为1015Ω·cm级,介电强度为20kV/mm,耐电弧性及不漏电性良好,无电火花径迹,在很高频率时介质损耗因数随频率升高而下降,故宜作高频绝缘材料,耐热等级为70℃,低于Y级。

(6)耐蚀性及耐候性 PMMA分子中有酯基,耐蚀性一般,可耐无机酸、碱及水溶性无机盐、长链烷烃、动、植物及矿物油脂、醇和汽油,但不耐浓无机酸、强氧化酸、芳烃和氯代烃(如四氯化碳、苯、二甲苯、二氯乙烷)、强碱、温热的Na(OH)或K(OH)、丙酮和氯仿,因此可常用丙酮、氯仿等溶剂粘接PMMA制品。

PMMA耐候性优良,能透过73.5%的紫外线,长期在热带气候下曝晒多年,其性能变化也很小。PMMA与K9玻璃力学性能的比较见表15-7。

表15-7 PMMA与K9玻璃力学性能的比较

注:表中硬度值105、500是依美国rockwell的标准和美国knoop508标准测试的数据。

PMMA的不足之处体现在如下几个方面:

1)表面硬度低,易划伤。为了改良PMMA表面易划伤的缺点,可在其板材或制品表面涂层,以提高表面硬度,增加耐磨性和耐划伤性。

2)静电性强,PMMA电绝缘性高,易带电吸尘,损坏美观。

3)受热或吸水易膨胀。PMMA的线胀系数约为金属的10倍,平衡吸水率约为2%,吸湿线胀系数为0.4%,因此温度、湿度引起的伸缩变化大。

4)弹性模量小。其弹性模量仅是铁的1/70。

5)缺口敏感性高。PMMA均聚物对缺口敏感,在应力作用下易开裂。为此,多用橡胶作为PMMA的改性剂,赋予其耐冲击性。

6)易被某些有机溶剂侵蚀。如在酮、氯代烃、芳烃、酯类中易被溶解浸蚀;在醇、氯代烃中溶胀。当与上述溶剂接触时,易产生龟裂。

7)具有可燃性。PMMA是可燃的,发火点为400℃,发火后缓慢燃烧。

2.改性PMMA塑料性能

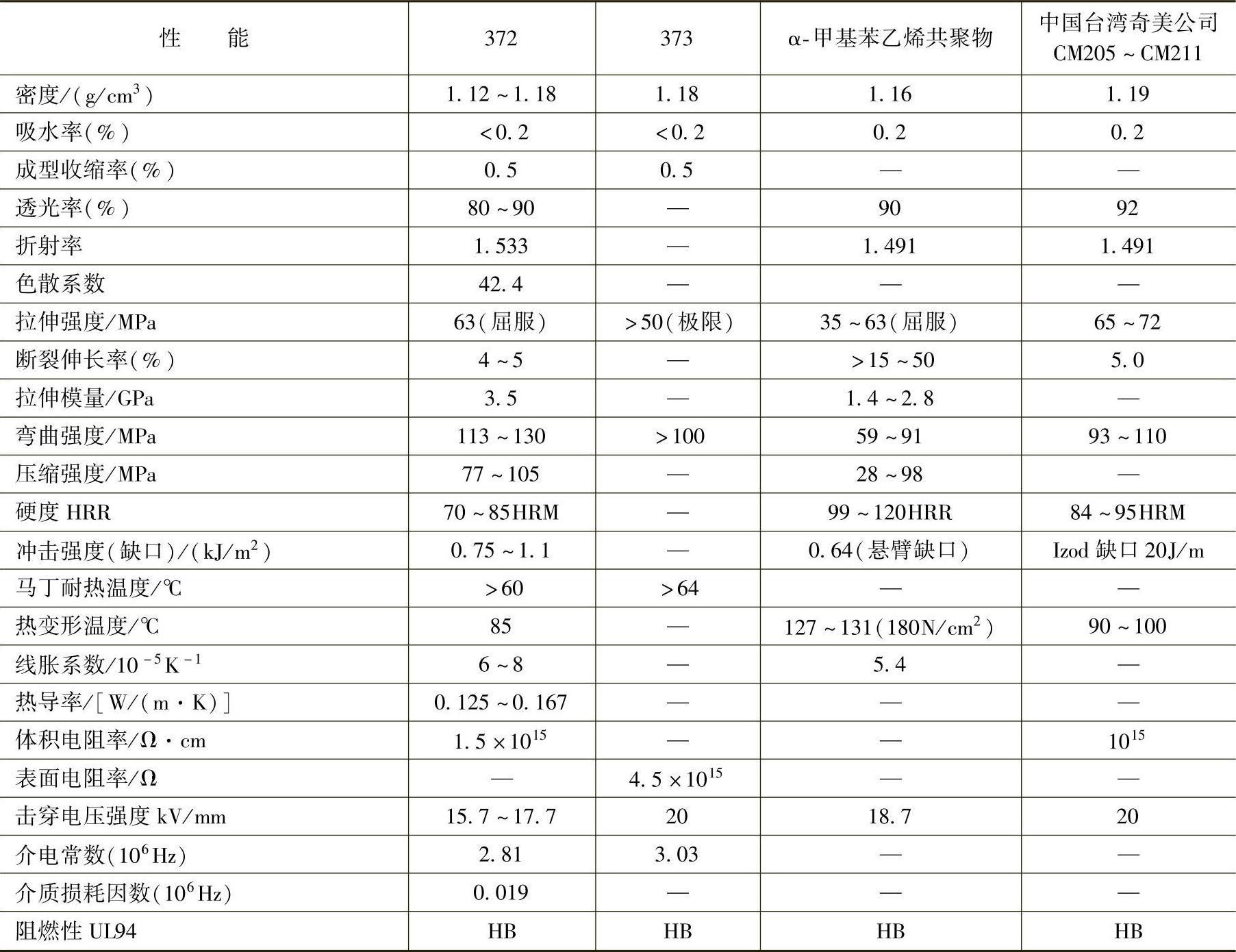

由于纯PMMA树脂耐热性差,表面硬度低,质脆,不耐磨,强度中等,属于普通热塑性塑料品种,光折射率也偏低,加工时流动性也不理想,因此人们开发了一些共聚和改性PMMA塑料。它们可有效地提高表面硬度、耐热性及冲击强度,如牌号为373、372、613等的改性PMMA品种已成为有机玻璃塑料中广泛采用的主要品种。

(1)共聚PMMA 共聚PMMA有多个品种,现简介如下:

1)372是甲基丙烯酸甲酯/苯乙烯共聚物,具有流动性好、有韧性、抗冲击、耐磨等优点,其光学性能稳定,光学性能与AS相似,透明性好;耐候性及耐化学药品性与PMMA相似,是目前PMMA中的一个重要改性品种。

2)373是用372粉料加入丁腈橡胶组成的共聚物,其透明性有所下降,但表面硬度、抗冲击性和耐磨性高。

3)其他品种还有与丙烯腈或甲基丙烯酸组成的共聚物等,可提高刚性和硬度,后者热变形温度可提高到120~140℃。

(2)α甲基取代PMMA 常用的α甲基氟化PM-MA具有较高的力学性能,且透明性不变,其拉伸强度可达132MPa,冲击强度为25kJ/m2,球压硬度为318MPa。

(3)交联PMMA 该改性品种可提高PMMA的耐热性、表面耐磨性及强度。

(4)共混PMMA 包括PMMA/PC合金等。

(5)填充PMMA PMMA还可填充不同填料组成功能性填充塑料,如有机铅PMMA对任何能量的X射线都有遮蔽防护作用;又如填充珠光颜料可利用其反射热射线作用组成可变色光源等。

各种常用PMMA塑料的性能见表15-8和表15-9。

表15-8 PMMA的一般性能

(续)

表15-9 改性PMMA的性能

(https://www.xing528.com)

(https://www.xing528.com)

3.加工性

PMMA为非牛顿型流体,熔体粘度高,熔融指数MI=1.07g/10min(200℃,50N,喷嘴直径为2.09mm),流动性中等,流动性比PS、AS和ABS等的稍差,与POM的相当,比PC的好。品种372在压力为90MPa、料温为240℃、模温为60℃的条件下流程比为100~150,溢边值为0.04mm。物料吸湿性大,对水分敏感,不易分解,着色性好。但由于为透明制品,即使制品上有轻微的缺陷也会导致次、废品,因此必须保持清洁度并严格控制工艺条件。

PMMA加工性优良,可用注射、挤出、浇注、模压和热成型等工艺直接加工注塑、模压、浇注制品及板、棒、片和圆管等型材,还可用切削、粘接、表面抛光、涂覆(如涂覆硬化涂饰剂,提高表面硬度及耐磨性和耐蚀性)、印刷、染色、热印、金属蒸镀、热成型等工艺进行二次加工。

(1)注射成型 它是制造制品的主要加工方法之一。

1)设备。可采用柱塞式或螺杆式注射机,螺杆为渐变结构,长径比>15,压缩比为2~3,注射克量为注射机公称克量的80%左右(柱塞机为70%),采用直通式结构的喷嘴,直径应大些,一般为5~7mm制品大则取大值。成型加工前料筒、螺杆(分流梭)、喷嘴和料斗等直接接触物料的部位及各种器械、器皿的各个角落都必须清理干净。

2)模具。模具应采用耐磨钢材制作,型面抛光到镜面水平,淬硬硬度为40~50HRC。浇注系统应短粗、平直,设有冷料穴、排气槽和独立控制模温系统。制品加工时容易产生填充不良、熔接缝、粘模、进料口处银纹、流痕、厚壁真空泡、气泡和变色发暗等现象,而且不宜用脱模剂。因此,模具设计时要采用相应的防范措施,如采用较大的脱模斜度(1°~2°),浇口选择在厚壁处且要保证熔接位置,进料口应采用较大尺寸等,以保证充分填充及保压补缩,使熔料紧贴型面,组织致密均匀。对镜片来说,浇口厚度为镜片外轮廓截面厚度的0.8~1倍,流道应采用圆形或方形截面。此外,要设计良好的冷却系统,保证模温及制品均匀冷却。

3)物料烘干。其烘干温度为80~90℃,时间为3~4h,料层厚度为30~40mm,烘干后含水量<0.03%,且应防止再吸湿。

4)成型工艺条件。由于PMMA流动性差,温度及压力对制品质量影响大,因此要严格控制成型工艺条件。

①塑化工艺。在保证物料不发生轻微分解的前提下,选用较高的料温、背压及较低的螺杆转速。柱塞机的料筒温度比螺杆机高一些。物料在塑化过程中必须予以充分均匀的塑化,且在料筒内滞留时间不宜过长。

②注射工艺。宜采用较高注射压力充分保压补缩和较低的注射速度成型(尤其对厚壁制品注速应更低),最好采用慢→快→慢多级注射成型。在这工序中要保证充分填充型腔,组织均匀致密,熔料紧贴型面,但要防止残余应力增大。

③冷却。制品必须在适当的模温下均匀冷却。模温是一项重要工艺参数,一般选用较高的模温(比热变形温度低10~20℃),尤其对厚壁制品更为重要。高模温有利于熔料平稳地流动和填充型腔,提高熔接质量、透明度及光泽度,有利保压补缩,降低内应力,但成型周期及收缩增大,且易粘模。

④制品后处理。如果制品内存在残余应力,则会影响光学性能,降低透明度,增大雾度及色散,因此对光学制品常需检查内应力并进行退火处理。其注射成型工艺条件见表15-10。

表15-10 PMMA注射成型工艺条件

⑤内应力检测方法如下:

●用偏振光镜片置于制品表面,按呈显彩色光带面积大小确定内应力大小,面积大的应力大。

●将制品泡于苯、CCl4、甲醇、乙醇等溶剂中,如果在5~15s后开裂,则内应力大;2min后不裂,则内应力小。

⑥其他注意事项。对光学制品一般不能用回收料。制品出模后必须保持清洁,有试验证明,若试样脱模后透光率为93%、雾度为0.4%,用手擦后可降低至92.5%,雾度增加至2.5%,而用布擦后透光率会降至92.6%、雾度会增加到1.1%。另外,为了缩短成型周期,当制品在较高温度下脱模后,可立即投入70℃热水中,保持10~20min再取出缓冷。这既有利于保证质量,又可缩短成型周期。

(2)挤出成型 PMMA可用挤出成型加工片、板、管、棒、光纤等制品,除了加工光纤制品外,挤出成型制品常用作光学性能要求不高的场合,而用浇注、压延等工艺来制作光学性能较好的制品。用挤出成型加工时生产效率高,劳动强度低,但与浇注成型相比,设备投资大,光学性能、热变形温度及硬度稍差。下面以加工板料为例对其挤出成型工艺介绍如下:

1)树脂。加工料采用悬浮合成物,MI值一般为1.5~3.5g/10min。

2)设备及模具。可采用单螺杆或双螺杆挤出机。当用单螺杆排气式挤出机时,原料可不必预烘干。机头一般采用T型机头,螺杆为压缩段较长的渐变型螺杆,压缩比为3,长径比为15~20。

3)成型工艺。包括挤出、压光、检测、贴保护膜、牵引和切割等工序。

挤出机各段温度:加料段温度为200~220℃;压缩段温度为220~250℃;减压段温度为220~230℃;计量段温度为220~230℃;机头连接部位温度为220~230℃;口模温度为225~245℃。

三辊压光机各段温度:上辊温度为110~120℃;中辊温度为100~110℃;下辊温度为90~100℃。

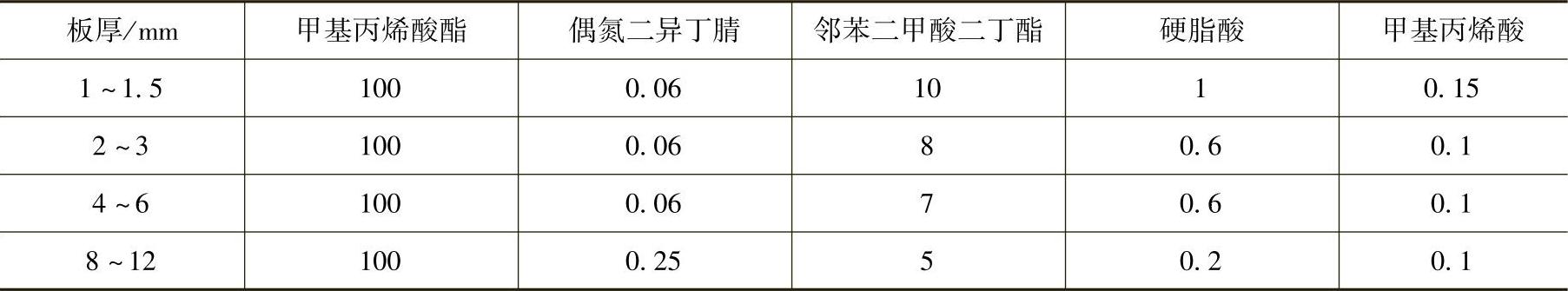

(3)浇注成型 浇注成型是常用于加工板、棒、管及模塑制品的一种方法,制品表面质量好,光性能高,抗冲击性大,无残余应力,取向性小,无熔接缝,但属于间歇生产,劳动强度大,适用于制作光学零件,如光学仪器用元件等,板料厚度可达1~200mm,可作飞机、汽车、船的视窗玻璃。

原料采用本体合成物单体及催化剂配制成浆液,浇入模具后在40~60℃温度和常压或低压下保持一定时间即可固化脱模,模具可采用耐热玻璃和铜等材料制作。其板料配方料见表15-11。

表15-11 PMMA浇注板配方料 (质量份)

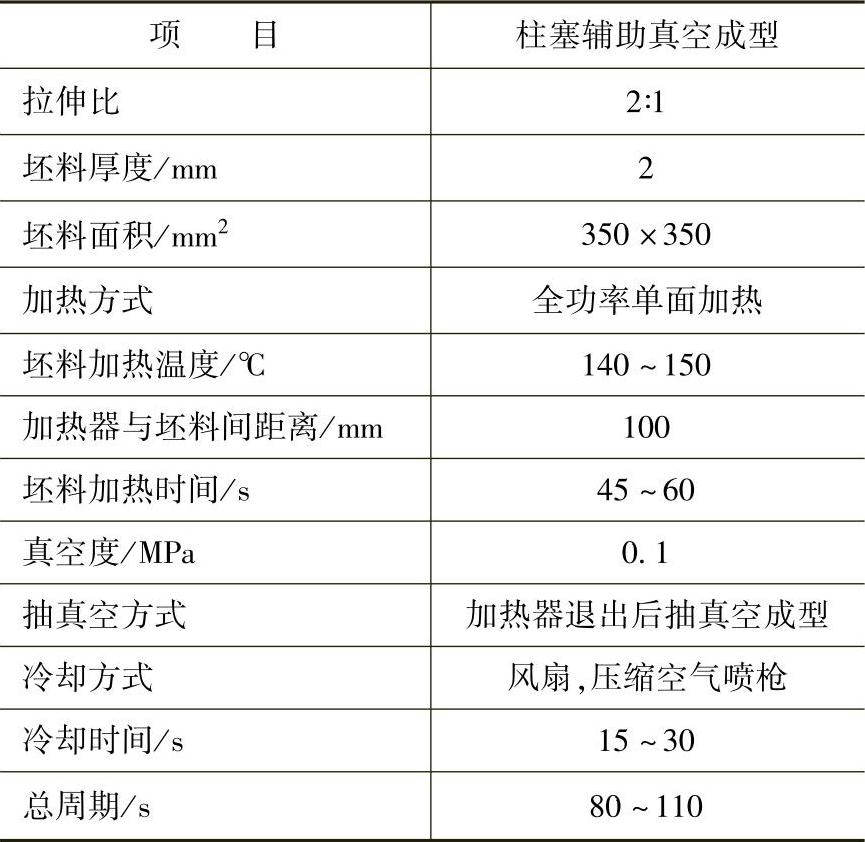

(4)热成型 热成型工艺是用PMMA板材加工罩壳类制品的主要方法。成型制品,如飞机机舱罩、挡风板、弧形板、各种灯罩和天花板等,其中常用工艺有模压法、吸塑法及无模气压法。

PMMA板材可用浇注板或挤出板,其成型工艺相似,前者成型温度高。成型时必须严格控制成型温度。若成型温度低则成型困难,成型温度高则制品会出现麻点、皱纹和泛黄等缺陷。另外,板材加热后需在25~35℃下放置2~5min,加热后立即成型会损伤表面,需要时也可在板面贴防护薄膜。具体成型工艺条件如下:

1)模压成型。加热温度:浇铸板温度为145~180℃,挤出板温度为110~160℃,模具温度为60~80℃。厚度<2mm,简单形状制品,一般利用模具自重模压成型。

2)真空吸塑成型。其工艺条件见表15-12。

表15-12 有机玻璃(人体经络穴位头像)真空成型条件

3)无模气压成型。用预热空气加压,板料加热温度为140~150℃,气压>0.1MPa。此法宜加工光学性能较高的制品。

4)退火处理。当制品内应力大时,应进行退火处理。

(5)其他工艺 PMMA塑料还可用挤拉成型工艺加工光导纤维,用粘接、涂装和切削加工进行二次加工制作制品。

粘接工艺可采用粘结剂粘接和溶剂粘接法两种形式。溶剂粘接法常用溶剂配方:可用质量分数为5%~10%的氯仿溶液或二氯甲烷与PMMA之质量比为1∶1的溶液。粘接后仍可保持原有的透明度。

常用粘结剂有不饱和聚酯粘结剂(BS-1、BS-3),PU粘结剂(铁锚101、CF-1等)、氯丁和改性氯丁胶(CX-404、XN-206)、光敏胶(GM-924)等。

PMMA制品也可进行表面涂装、印刷等表面修饰加工,如涂耐磨涂料、贴膜、贴表面电加热膜等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。