目前常用作透明塑料的基本品种大约有十几种,每一基本品种已派生出许多不同性能的品种,故选料时应按制品光学性能要求(如透明制品或光学制品等)选择适用的品种。表示光学性能的主要参数包括透光率、折射率、雾度、色散和光泽性等。不同品种料其性能参数值不等,各项参数的定义及度量指标等内容已在第四章中详细介绍,这里仅作补充性介绍。

1.透光率

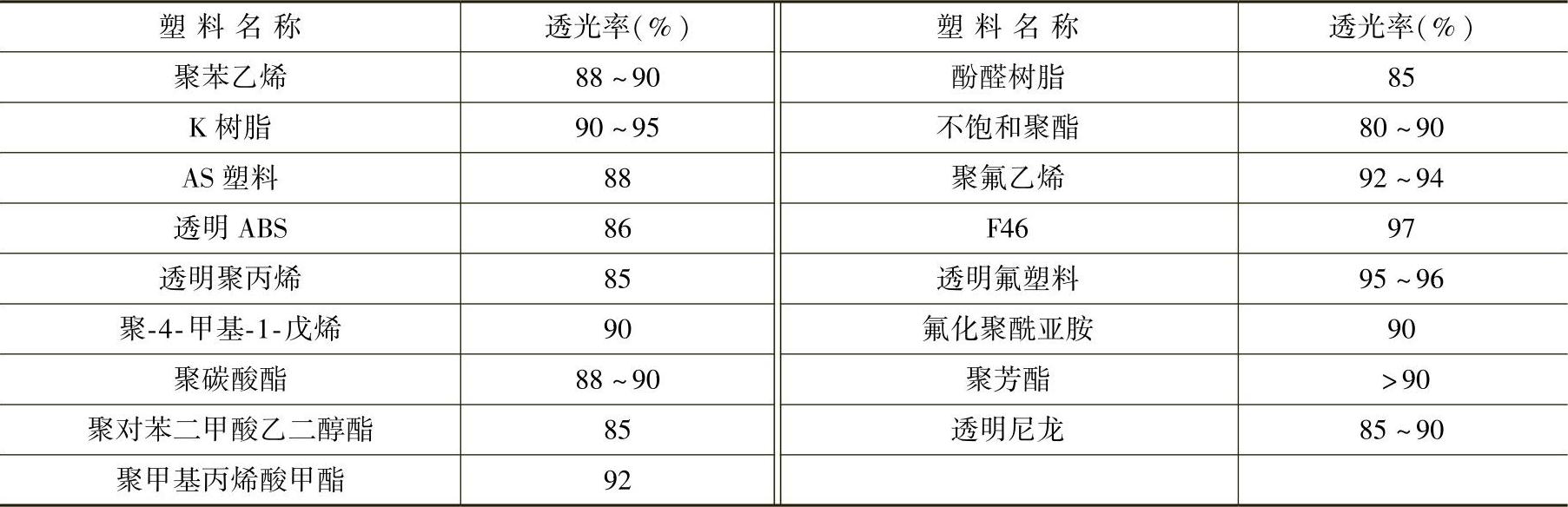

透光率是度量材料可透过白光光线性能的指标,是透过塑料制品的光通量与入射到制品上的光通量之比。透光率高,则该材料透光性好,成像质量高。由于光线射到材料表面和射透时会发生光的反射、吸收和散射等现象,导致透光率不可能达到100%。一般白光透过率>80%的塑料就可用作光学塑料了。光学玻璃的透光率高可达95%,光学塑料中氟塑料透光率较高,可达93%~96%。PMMA的透光率也较好,可达92%,有4%光线被反射,3%光线被吸收和散射,因此降低了透光率,一些透明塑料的透光率见表15-1。

表15-1 一些透明塑料的透光率

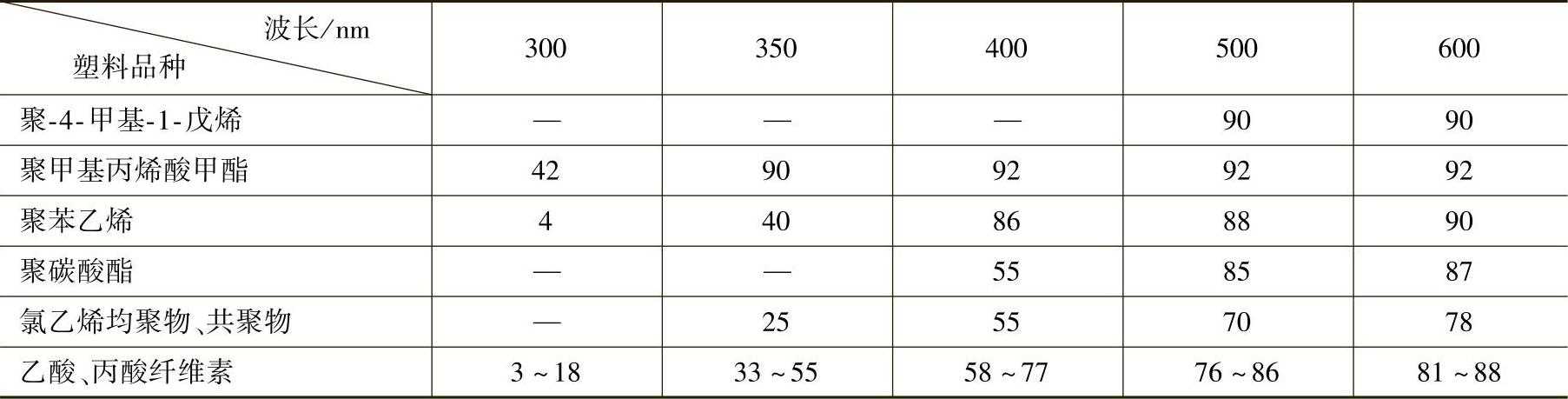

另外,不同的光源及光波长对不同塑料的透光率也不同。换言之,不同塑料各有自己的光谱选择性,如纯PMMA对360~1000nm的可见光几乎可全通过,对紫外线和X、γ射线只能透过40~390nm波长的光波。如加入了紫外线吸收剂的料,可吸收阳光中最强的290~330nm波长的紫外线。大多数塑料都能全部透过太阳光中的近红外线,只有少数可通过远红外线。PMMA可透过光波长的范围较宽。

综上所述,在光学制品选料时,必须要考虑使用场合中的光源的种类及波长。几种塑料在不同波长时的透光率见表15-2。

表15-2 几种塑料在不同光波长时的透光率 (%)

2.透明性

透明性是指位于材料一侧的观察者可清晰无误地观察到材料另一侧物体影像的程度。透明性与透光性有不同的概念,透光率高,透光性好的材料,不一定透明性好,如毛玻璃就透光不透明。材料的透明性用雾度来度量。雾度是指光线射入材料表面时发生散射的散射光通量与所有射入光通量之比;是材料散射特性的指标。散射的原因很多,如表面粗糙、材料内部密度不均、有杂质、结构不连续、表面磨损,以及老化等原因都会降低透明性,产生云雾状或混浊的外观现象。对用作透光、透明的制品来说,雾度越小越好。但雾度不可能为零值,对不同的塑料若能保持在某值以上,即可达到透明性的目的。如PMMA的雾度<2.0%,PS及PC的雾度<3.0%。但是,如果要制作透光不透明的制品时,则应提高雾度。

3.折射率及双折射

折射率是透明材料的基本属性,当光通过材料时都会产生光的偏折现象。每一种材料都有各自的折射率,一般在1.49~1.59范围内。其中,丙烯酸系塑料的折射率较低,为1.49~1.51;透明氟塑料的折射率最低,为1.34;苯乙烯系塑料的折射率最高,为1.58~1.60。折射率可表示射入光和射出光两者的方向偏差,折射率越大,材料的光线偏折越严重。但制作透镜时,希望采用折射率大的材料,折射率越大,其厚度可相应地减薄。几种塑料的折射率见表15-3。

表15-3 几种塑料的折射率

双折射是指材料的平行方向和垂直方向的折射率不一致的现象,它将使图像变形失真,降低透光质量,因此应尽力降低双折射现象。在塑料中含有苯环结构的品种双折射现象严重,如PMMA的双折射率为0.006%,PS及PC更严重,PS的双折射率高达0.8%。CR-39因无苯环结构,其基本无双折射现象。此外,在含有共聚单元及助剂的树脂中,因不同组分折射率不同,也会产生双折射现象。如JD光学树脂,其分子结构中有三种不同折射率的单元,所以双折射率也相当严重。还有,在加工中料流的取向性、固态塑料中同时存在结晶区和非晶区等因素都会产生双折射。所以非结晶塑料或浇注成型制品双折射现象较小,对光学塑料而言,双折射性越小越好。

4.色散

材料的折射率会随不同光波长度而发生变化,称这种现象为色散。色散会导致观察到的图像失真。色散程度用阿贝数来表示,两者为倒数关系。有专用测试阿贝数的方法。阿贝数越小,色散越大,图像失真越严重。玻璃阿贝数较大(为64.4),PMMA的阿贝数为57.2,与玻璃的阿贝数接近,PS及PC的阿贝数较小,为30~34。作为光传递制品,希望阿贝数越大越好,一般要求的阿贝数>35。

另外,色散还与制品加工质量有关,如平板制品表面不平行、壁厚制品厚度不均匀、内部组织不匀、收缩翘曲变形、膨胀系数大、制品随温度变化而变形等诸多原因都会导致色散现象,产生图像畸变,不正常放大(如感觉物体位置比实际距离小)或图像偏移、偏离等。由此可见,光学塑料与无机玻璃相比,前者控制图像失真较难。因此,光学塑料不宜制作大面积和壁厚的制品。(https://www.xing528.com)

5.反射、吸收、散射性

当光线射向任何材料表面时都会被反射回来一部分光通量,称其为反射。

当光射入材料内部时其光通量既没有反射回去,也没有透过,而被材料内部吸收转化为其他能量了,称其为吸收。

当光射入材料表面时有一部分光通量既没有被反射、吸收,又没有透过,而是因表面粗糙不平、聚合物内部结构、相对分子质量分布不均、无定形区与结晶区共存等原因,使射入的光线变成无序漫散的散射光,称其为散射。

以上三种光特性都会导致光透过材料时光通量损失。其中,反射损失最大,用反射率来表示,反射小,透光率大,透明性好;光吸收大小取决于聚合物本身结构、分子链上原子基团和化学键的性质,优良的光学塑料吸光性很小,以PMMA为例,其透光率一般为93%,反射率为3.9%,其余1.1%为吸收光及散射光损失之和;散射光在结晶型塑料中较严重。

上述三种光损失都会导致透光率和透明性降低,造成眩光耀眼,妨碍观察,降低光波强度,增大光传递损耗。因此,对要求透光性能较高的制品要采取一些措施,如制品涂敷或粘贴增透膜,对结晶型塑料(如PE、PP等)采用制品快速冷却方法或拉伸方法降低结晶度,使结晶颗粒变小、变细,以利于可见光穿过,提高透光性,降低散射损失。在结晶型料中只有TPX塑料为特例,其结晶颗粒天生就很小,故无论结晶度大小的制品都有透明性。

虽然上述三种特性对光学性能不利,但有时也可变其为有用的性能,如对要求反射光的制品(反射镜、闪光灯等),则在制品上镀覆反光膜,以期提高反射率;光纤制品也是利用全反射原理来进行光传递的;而热电元件、太阳能加热器等则是利用材料吸光致电、致热性能来实现能量转换的。

6.光泽度

光泽度是材料的一种外观属性,是反射光在空间中的分布所造成的物体表面视觉的属性,用测角光度计和光度计测量镜面反射光的百分比来确定。以60°投射角测量光泽度时,人视觉为高光泽度的表面光泽度为70%~95%;半光泽度为30%~70%;蛋壳样光泽度为10%~25%;消光光泽度为2%~15%。在塑料中,ABS、HIPS的光泽度最高,可达92%。

光泽度与材料的表面微观结构及表面性质有密切的关系,不同表面性质的材料或同种材料不同加工方法的制品,其表面反射光泽性不同,例如,模塑制品的表面粗糙度和光滑平整度的高低,采用不同的制品表面装饰加工方法(如磨光、抛光、上光、涂覆反光层等),或在塑料加入各种增光填料和助剂(如云母钛带珠光颜料、银粉、金粉等可使制品呈绸缎状光泽或金属光泽)等,都会形成不同光泽度的表面。现在越来越多的塑料制品要求表面呈高级和柔软感的消光型表面,因此在塑料配方中加入了一些无机填料,或消光剂配制成消光型塑料,或对模具成型表面及制品表面进行一些粗化处理等,使光线反射、折射减少到最大限度来满足消光要求。

7.其他性能

除了上述性能外,光学塑料也必须具备力学性能、热性能及化学药品性能、耐候性能、表面硬度和耐刮性等物性,对某些特性的光学制品还有其特殊的光学性能,如TPC、聚甲基戊烯塑料具有高红外线透过率特性,可作红外线透光材料;对光纤材料还有传输光速及低损耗等性能指标。

对一种好的光学塑料而言,要求其具有高透光率、低雾度、高折射率、小双折射率、小色散和光能损耗低等性能。而对具体制品而言,则需按要求酌情选择适当指标的材料。

8.影响光学性能的因素

由上述可知,光学塑料的光学性能不仅决定于材料性能,还与制品的设计结构、加工方法、加工质量及制品的使用条件等因素有关。如制品壁厚大小及均匀性、制品尺寸形状大小、表面粗糙度、平行度、平滑平整度、透镜曲率半径精度、收缩不均匀、不同加工方法及工艺条件、表面装饰工艺、加工后制品密度的均匀性、残余应力、取向性、结晶度大小、内部杂质、气泡、翘曲变形、有无热分解及水解、物料清洁度及含水量等。各种因素都会导致材料的光学性能发生变化。

在使用条件方面,如使用温度及湿度;接触介质;表面磨损及污垢;光、热、氧、生物引发的材料老化;受负荷产生的应力应变;射入光线的光源、光波长度,射入角等因素也都会影响光学性能及指标。

然而,各种资料中介绍的光学性能数据都是用标准试样在特定的试验条件下测试的,它们仅作为选料时评定性能的参考,如果制品设计、加工及使用条件不当,则制品就不能达到材料性能的指标,所以在设计制品时需按制品光学性能的要求,结合加工条件及使用条件综合情况来选择材料及光性能设计。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。