为了提高泡沫塑料制品的使用性能及附加值,提高制品的表面质量是一项重要的措施。其中,表面装饰技术是目前采用的主要方法,包括表面预处理及表面装饰处理两个方面,所以制品设计时也必须设计制品表面装饰方案。

1.表面预处理

表面预处理是指制品表面的整形处理,如去飞边、细纹、斑点、凹坑、油污、麻点等表面缺陷;也可防止表面发粘改善手感;可细化表面,提高光滑度和平整度;可提高表面活性、粗化表面,提高表面涂饰性(如印刷、涂饰等)。预处理方法很多,如机械法、物理法和化学法等,它们各有不同功能用于不同预处理要求的场合。

(1)机械法 即用喷砂、打磨、高压水冲击(10~30MPa,水中含2mm粒径的石英砂,水砂比为1∶1)、砂轮或金属刷磨制等方式修整表面缺陷,提高平整和光滑度。

(2)物理法 包括放电法(等离子弧、电晕、电弧放电法等)、辐射法(用X射线、γ射线照射制品表面,促使表面活化,提高极性和涂饰性)、火焰法(是用1100~2800℃的热氧火焰喷烧制品表面,有极化聚烯烃表面,去除油污等作用)。

(3)化学法 它是指配制各类化学处理液浸泡制品,发生过氧化、置换或交联等反应,提高聚烯烃等惰性表面的活性,供涂饰涂料所用的方法。

预处理后制品应尽快进行涂饰,表面不允再污染,不能擦拭(防止产生静电),用除静电剂清洗或用空气离子喷枪喷射清理,防止再污染,失去预处理效果。

目前,壳牌(Shell)石油公司发明了一种可直接用于聚烯烃表面涂饰的低粘度液状聚合物。用这种液体作为颜料涂饰的基本组分调制成的聚烯烃涂饰剂可以免去上述表面处理,从而大大节省成本。这种液状聚合物为加氢聚丁二烯二醇,其相对分子质量为3000,密度为880kg/m3,玻璃化温度为-55℃。1996年对于这种新型配方涂饰剂的检测显示涂层与被涂的聚烯烃表面之间具有极优良的粘结性能。但是,这种涂层对耐擦伤、凿切等外部机械损伤的长期测试还在进行之中。就目前结论而言,这可能是一种全新的技术,并将取代于已经在汽车工业等使用了达30年之久的旧的塑料涂层技术。

另一种所谓的可直接喷漆的聚烯烃配方是将一种胺类添加剂加入聚烯烃发泡配方之中并充分搅拌分散在聚烯烃物料之中,然后经注射、挤出等成型为制件。如果胺类添加剂能均匀地渗透到制品涂饰表面,就能生成极性官能团和涂饰剂生成可靠的粘结层。这种方法也可省去聚烯烃泡沫塑料涂饰前的表面预处理。

2.表面涂饰

它是指用各种不同性能的涂料涂饰制品表面的过程。它不仅可提高制品表面质量和外观,而且可提高制品表面的使用性,扩大制品的使用范围。如选用不同性能的表面涂层可提高制品表面耐热性、耐蚀性、耐候性、抗紫外线、抗静电、防潮、降低摩擦因数、提高耐磨和防火性等。

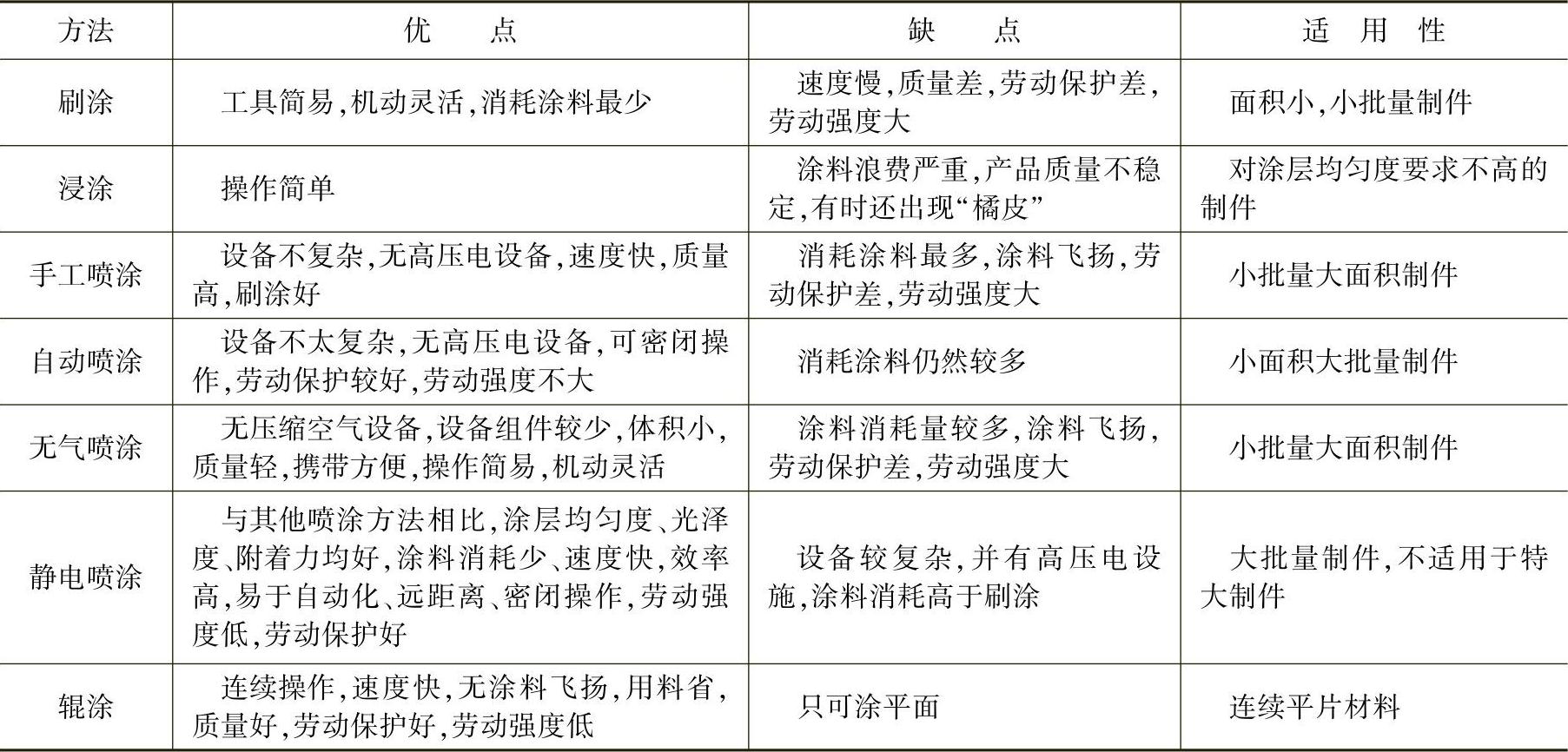

涂装工艺有很多,常见的见表14-164。

3.涂装工艺

有关涂装工艺详见第十七章,这里仅提几点注意事项:

表14-164 常见涂饰方法的特点及适用性

1)泡沫塑料制品出模后不能立即涂装,必须存放2~3天后,待内滞的气体完全释放后才能涂装。

2)普通泡沫结构制品表面粗糙。一般涂层由底漆、腻子或二道浆、面漆等组成涂装体系,制品预处理、制品材料、涂装工艺、各层涂料品种、涂层性能要求等诸因素必须互相适应匹配,彼此既相容又不溶蚀,涂层粘接牢固,有韧性,内应力小,不开裂,不剥落,满足使用性能。另外,对于在涂层上还需进行印刷、涂覆、镀金属等再装饰的制品,则应选用相应的涂料。

3)涂料固化的形式有自干型、加热烘干型、光固化型或辐射固化型等。前两种固化方式涂料在固化时会释放溶剂,污染环境。加热型的烘干温度必须低于制品热变形温度。且尽可能选用水基涂料,减少溶剂挥发污染。后两种固化方法都需采用专用配方涂料,无溶剂污染,但仅适用于平面等形状简单制品。(https://www.xing528.com)

4.制品涂装工艺举例

泡沫塑料的涂饰过程也大致分为制件预处理、上底漆、干燥、上面漆、干燥等步骤,具体工艺根据不同的材料而确定。

硬质泡沫塑料在涂饰前可对制件进行热处理,以消除其存在的内应力。软质泡沫塑料的涂饰多为装饰性的。这种涂饰要求涂层不仅要掩盖缺陷,改善光泽和手感,本身还要有良好的耐曲折能力。

(1)聚氯乙烯泡沫鞋 聚氯乙烯泡沫鞋的表面一般不必预处理,底漆略加颜料,面漆则纯为透明漆。涂饰方法有浸涂、手工喷涂、自动喷涂、静电喷涂等。干燥温度为60~75℃,时间为20~25min,若采用远红外线辐射加热,干燥时间则可缩短至12~15min。

聚氯乙烯泡沫鞋静电喷涂的特定工艺条件为色边(底漆)采用V3型美术喷笔,面漆使用GDD-100型高压静电发生器,使用两支静电喷枪,两支喷枪相距80~100cm,喷枪与鞋的距离为30~40cm,喷枪转速为2790r/min,输漆量为2×65g/min。喷漆两次,耗漆量为每双9~16g。

(2)聚氯乙烯泡沫人造革 聚氯乙烯泡沫人造革的表面涂饰也无需预处理。人造革的涂饰多采用辊涂,各辊速比可调节成vA∶vB∶vC∶vD=1∶1.43∶2.2∶0.71。涂饰剂的粘度应小于0.1Pa·s,一般为0.03~0.05Pa·s。涂饰中应定期测定涂饰剂的粘度,若发现粘度上升,可用溶剂稀释,浆料用量为30~60g/m2。干燥用烘箱温度100~130℃,干燥时间为2~3min,生产速度可根据烘箱长度进行调整。

(3)聚苯乙烯结构泡沫塑料 聚苯乙烯结构泡沫塑料的木纹制作从聚苯乙烯泡沫塑料的基本强度、含钉能力以及成本低的特点看,可以作为木材的代用品。但其表面有数量众多的凹坑,如果用普通的油漆涂饰,便会呈毛毡状态,光泽也不好。用涂饰法制得的聚苯乙烯泡沫塑料的表面木纹,可得到很好的外观效果。具体方法有一步法、两步法、三步法和四步法。

1)四步法。四步法由以下4个步骤构成:

①第一步是喷打底层,底层的作用是将塑料表面完全覆盖起来并荡平表面。底层与基材的粘合力必须是化学结合,而不能够靠溶剂侵蚀或与基材的机械连接,以便于涂饰层的长期保存。

为了避免表面出现毛毡状,可在油漆中加入适当的混合溶剂,使粗糙表面产生均匀的溶解并使表面变平整,但这种方法仅对轻微凹坑有效。

②第二步是喷头层着色剂,这是基本的调色剂,在喷涂层尚未完全干燥时,就要用布抹擦,使突起部分基本清洁。在强制干燥后,才进行下一步操作,以免被下道工序的溶剂溶解。

③第三步是喷色釉,此为两层色釉,可使起纹的地方产生颜色深浅的补充色彩。还可以用两种不同颜色的色釉,以形成反差,使最后产品富有立体感。

④最后一步是喷涂透明的罩光层,这一层的作用是调整光泽,并使之耐磨。

2)三步法。三步法的工序为喷打底层、喷着色剂和罩光漆。这一方法在基材、颜色以及与制品中的其他材料相结合方面有广泛的灵活性,也可用于高级产品的生产。

3)两步法。两步法通常有以下两种:

①在制品上喷涂不同颜色的打底层,取得不同的外观,如枫树、黑胡桃木等。不同木材的颜色效果,需用不同的颜色打底层,再在该层上加着色剂,以得到漂亮的木纹。

②先用着色剂喷涂,经过抹擦,再喷上罩光层。最后得到的是单色制品,但是其耐磨性和光泽可由罩光层控制。

4)一步法。这一方法适用于已有合格颜色的泡沫塑料模塑制品,喷上着色剂以后再刷去,以取得纹理效果。该方法简单,经济,但效果一般。在注塑时应尽量避免使用脱模剂,否则需进行表面处理后才能涂饰。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。