本小节主要介绍EPS料模塑制品的有关设计事项。

1.选择材料

发泡珠粒模塑件是指采用预发泡料粒在模具中加热成型的制品,可直接生产所需形状的制品,也可以生产出块状的泡沫料后再切割成所需的形状。制品主要用作缓冲包装、水上漂浮材料及隔热、吸声等建材。常用作缓冲包装的材料均为低密度发泡料,如PS、PU、PE、PVC、自然胶乳泡沫料、发泡PE纤维素软填料等。用于缓冲包装时,需要根据包装物质量大小、跌落高度和承载有效面积,选择适当冲击强度的材料。如果选用冲击强度低的料,则会导致包装制品过大,过厚;但强度高会增加成本。另外,还应根据包装制品壁厚选用适当直径的粒料,如对小型包装物和薄壁包装制品,则应选小颗粒的原料,反之则应选大颗粒的原料。

2.壁厚

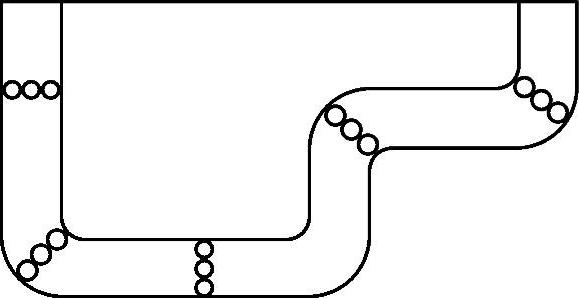

制品壁厚按制品用途及原料颗粒度而设定,如作缓冲包装时,应按缓冲包装结构、包装物质量大小和抗冲击性要求进行设计,将壁厚和承压面积一起考虑,确定制品厚度。但无论何种用途,制品的壁厚都必须大于最小壁厚,以EPS为例,最小壁厚至少要有3个以上泡孔并列的厚度,如图14-79所示。

图14-79 模压泡沫塑料件壁厚的必要条件

因此,壁厚与原料粒度的大小有关。如大颗粒料的最小壁厚为12mm;中等粒料的最小壁厚为9.5mm;小珠粒料的最小壁厚为6.5mm;极细珠粒料的最小壁厚为1.5mm。发泡珠粒直径一般为0.3~3mm。小珠粒发泡率低,约为5~10倍,适用于制作薄壁食品容器或保温杯等。塑件壁厚时应采用大珠粒,发泡倍率较高的材料,如薄壁器皿发泡倍率为10~20倍;中等容器发泡倍率为20~40倍;渔箱和保温材料发泡倍率为30~50倍。

3.壁厚的均匀性

壁厚应均匀,否则从薄壁到厚壁的交接部位易发生熔接不良,冷却不均匀,易破损,一般壁厚变化应限制在3∶1范围内,且要求圆弧过渡。

4.圆角半径

EPS塑料呈脆性,拐角部位易碎裂,因此圆角半径尽量取大些为好,而且要有利于充模和熔接。一般内圆角半径,最小取2~3mm;外圆角最小半径取5mm左右,对发泡率大的大泡孔制品,应取更大些。(https://www.xing528.com)

5.脱模角

脱模斜角一般为1°~2°。

6.避免侧凸台

由于成型模具很难实现自动侧抽芯动作,所制品不宜设计有侧凸凹的形状。另外,由于常采用蒸汽发泡,所以制品表面有残留蒸汽孔、加料口、顶出杆的痕迹,设计时应考虑其是否影响外观,则应采取弥补措施。

7.着色

EPS塑料都为白色,故着色性差,以着浅色为宜,或在基色中混入少许异色珠粒,可成斑点花纹装饰制品。

8.成型收缩

不同密度及不同壁厚的制品有不同的收缩量,且按制品结构形状各向不等,最大收缩可达8%,也可以毫不收缩,设计时要参考类似制品设定收缩值,一般情况下取1.2%~2%。

9.模具设计

模具在成型过程中,应有良好的气密性。用铝合金制造泡沫塑料压模。铝制模具易于铸造,导热性良好,适用于水和蒸汽的环境。同时,铝制模具质量轻,也易于加工修整。青铜、铍铜和不锈钢也有应用,但不如铝制模具广泛。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。