PP泡沫塑料可采用挤出、模压、吸塑、吹塑、注射、层合等工艺加工各类制品,其常用工艺为挤出、模压、吸塑、吹塑等。但无论哪一种工艺,其基本工艺过程均由配料、塑化交联、发泡成型和冷却修整等工序组成,且其成型原理与PE泡沫料相似,现举例介绍如下。

1.配料工艺

它是指从原料配制成型用料的工艺,按不同配制工艺大致可分为如下几种:

(1)配制直接成型用料 工艺可分为如下两种:

1)化学发泡法。配方料各组分加发泡剂,混合后直接供成型机加工制品。

2)物理发泡法。配方料在成型设备中塑化成熔体后加入发泡剂混炼,然后直接进行发泡成型。

(2)配制可发性成型用料(如粒料、片材) 它是指按化学发泡法或物理发泡法的工艺将配方料(含发泡剂)先配制成可发性粒料或片材,然后再用于发泡成型。

(3)配制母料成型用料 当配制改性PP泡沫塑料时,通常需将改性剂与有关助剂(如发泡剂等)先制成母料(粒料或片料),然后母料再与PP及其他组分混炼配制成型用料。

(4)配制共挤成型用料 分别配制内芯料及外层料,在共挤成型时分别输入混料器及共挤机头供共挤成型用。

配料用设备主要有高速混料机、密炼机、挤塑机、挤出机等,按不同配方料混料特性及成型用料要求选用,混料工艺中主要保证料温(一般为170~180℃)及混料时间,各工艺参数都要保证物料充分混合而不发生分解。

2.挤出工艺

挤出成型工艺是PP泡沫塑料加工制品的常用工艺,其配方料由PP、LDPE、AC发泡剂、DCP交联剂及滑石粉等成核剂组成。

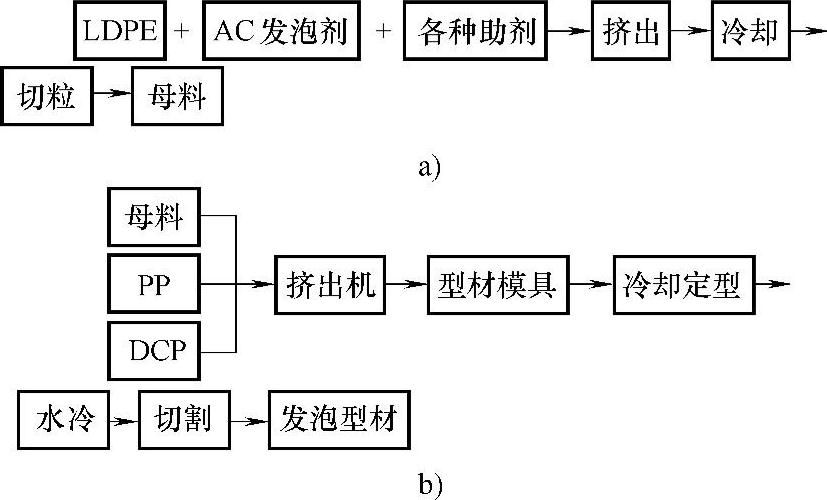

PP/LDPE泡沫塑料挤出成型工艺流程如图14-65所示。

常用挤出机有单螺杆及双螺杆两种。双螺杆机主要用于加工熔体温度低但挤出速度要快,配方料中有分散性较差组分的情况。单螺杆机螺杆的长径比一般为25~30,双螺杆机的长径比为33左右。机头应采用物料流动均匀性较好的结构,如衣架式结构或鱼尾式结构等。

图14-65 PP/LDPE挤出成型工艺流程(https://www.xing528.com)

a)母料配制工艺 b)型材生产工艺

工艺条件对制品性能有较大影响,即使同一配方采用不同工艺方法及工艺条件,其性能差别也很大。其主要参数有如下几项:

(1)控制料筒各段成型温度 加料段、压缩段温度要低于发泡剂分解温度,逐渐升高使DCP发生交联反应,到均化段时料温应达到发泡剂分解程度。一般在螺杆最后1/4长度处以后发生分解,这样可防止发泡剂早期分解产生气体向后从料斗排出。另外,均化段温度要适当高于前两段,但其温度过高或过低都会影响发泡质量。

机头和口模温度对制品发泡密度和力学性能有很大的影响,可以通过调节机头和口模温度来调节制品密度。如当口模温度低时,则制品结皮厚,密度高,熔体受挤压力大,制品表面粗糙,但口模温度过高时,不易保证分解气体能在熔体中,且保留到直至挤出口模后才发泡,因此稍低的口模温度较易控制发泡。

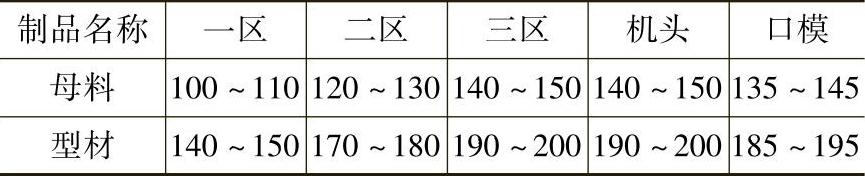

机头温度应与熔体温度搭配适当,可产生适当的背压,生成均布细小的泡孔体,且保持一定的拉伸强度和适当的密度。经试验证明,随着机头温度增高,制品密度及拉伸强度下降,泡孔增大,表面变粗糙,因此需适当控制机头及口模温度。配方的母料及发泡型材的挤出成型温度见表14-122。

表14-122 母料及发泡型材挤出成型温度 (单位:℃)

(2)控制熔体内压 熔体在挤出前应处于17~21MPa的内压下进行塑化、交联和发泡反应。其内压大小除了与发泡剂品种及含量、机头结构、料温等因素有关外,与螺杆转速及挤出速度也有密切关系。螺杆转速高、挤出速度低可提高机头压力,迫使物料挤出才可发泡,且泡孔细密,制品密度大,拉伸强度高,表面光滑。一般转速为20~30r/min。

3.模压成型

模压成型用料一般为挤出后的片状料,或用浸渍各类助剂后的可发性粒料。配制粒料时,一般将各组成先用丙酮稀释混合成糊状料,然后加热干燥,待丙酮挥发后即可制成可发性粒料。

模压成型可分为一步法和两步法两种形式。一步法成型时,物料在模具中加热,加压,使物料塑化填充型腔的同时发生交联反应,随后提高温度,使发泡剂发生分解发泡,一般压力为4.8~20.6MPa,交联温度为195℃,发泡温度为250℃,待分解完毕后卸压,开模使物料膨胀弹出完成发泡。这种工艺发泡倍率不高,发泡剂分解的气压与熔体粘度(强度)之间难以平衡。因此,目前常用两步法,即当物料在模具中交联反应基本结束,发泡剂部分分解发泡时,就开模顶出制品,然后再加热制品,使其在常压下继续完成发泡。具体工艺举例如下:

(1)配料 首先将聚丙烯树脂、发泡剂(偶氮二甲酰胺)、交联剂(过氧化二异丙苯)及稳定剂(硫化烷基酚类)用丙酮稀释,均匀混合成浆状物,然后进行干燥,挥发掉丙酮,便成为均匀的物料待用。

(2)生产过程 若采用弹性体增韧,还必须将上述物料与弹性体共混。共混时首先在混炼机中充分混炼弹性体,混炼加工条件根据弹性体的种类而定。如使用乙烯-丙烯共聚物应在138~140℃下混炼3min,然后再把混炼温度提高至160℃,此时便可放入聚丙烯物料,放入后在这一温度下,混炼6min后便可辊压成片取出。

所得片料实际上是成型预混物料,再进行各种工艺加工。如采用模压方式,可将片料放入模具中,先预热约4min,随后施加0.4MPa的压力加热预成型为片材,再将片材放入预热至193℃左右的模具内,闭模后加热至220~230℃使其交联发泡成制品。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。