为了提高PE泡沫塑料的物理性能及熔体的强度,改善发泡工艺性,常用LDPE与EVA和PP等聚合物配制成PE合金泡沫塑料。

1.LDPE/EVA泡沫塑料

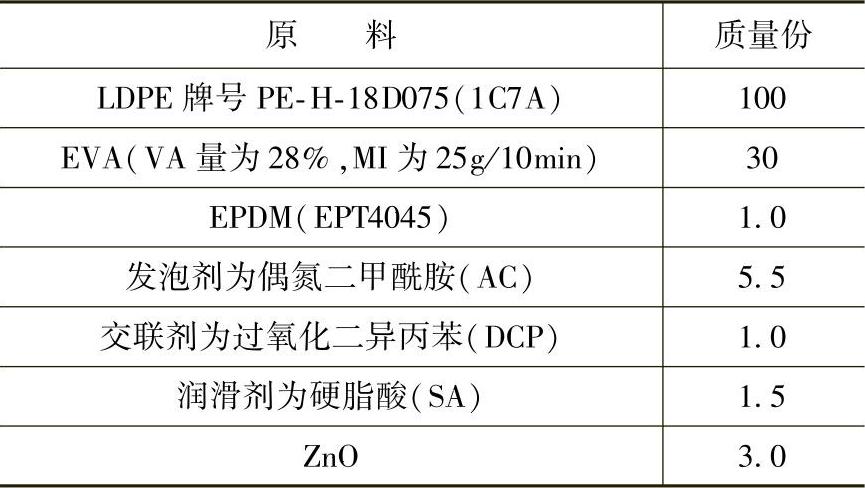

其塑料配方见表14-112。

其中,EVA及EPDM为改性剂,它们与LDPE相容性好,可使LDPE在较宽的温度范围内均能适应发泡所需的最佳粘度,可提高熔体强度及弹性,生成泡孔均匀、细密,外观平整的PE泡沫体。当LDPE/EVA的质量比为100/30时,发泡材料的综合性能优良。

表14-112 LDPE/EVA泡沫塑料配方

其特点:泡孔结构均匀、致密、呈规格的多边形状;交联度适当,材料密度、发泡倍率、抗撕裂强度、冲击回弹性和硬度增大,压永久变形性减小;在LDPE/EVA质量比为100/30、模压温度为170℃、压力为8MPa、保压时间为15min时,发泡料的密度为0.087g/cm3,硬度为26HA,冲击回弹性为40%,压缩永久变形为25%。

常用模压成型加工制品,工艺参数对物料性能影响较大,成型工艺如下:

配料用双辊炼胶机熔炼LDPE(辊温110℃)后,按配比加入EVA及EPDM混合均匀(5min),依次加入DCP、AC、ZnO和SA等配料,混合10min后下片。将片料加入预热模具中,在平板硫化机上,在170℃和8MPa下保持15min即可卸压发泡。

2.PP/LDPE泡沫塑料

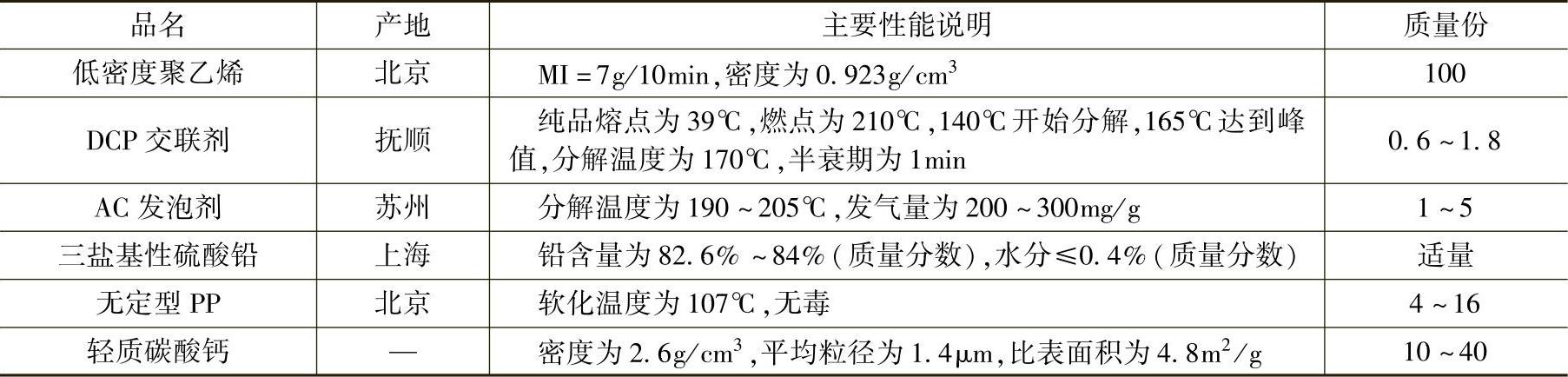

其塑配方见表14-113。

表14-113 主要原料选择性能与配方

用无定型PP作为改性剂可有效地提高泡沫体的冲击弹性、回弹性和柔软性,并可使微孔分布均匀。此外,填料还可提高泡沫密度、硬度和撕裂强度。不同用途、性能的料可以调节配方中各组分。各组分变化对塑料性能的影响程度,大致可归纳为下列几点:

1)随着无定型PP用量的增加,泡沫体密度有微小下降,短时间受力变形率变化小,长时间受力变形变化大,扯断强度、硬度递减,断裂伸长持平,磨痕长度、冲击弹性递增。

2)随着发泡剂AC用量的增加,泡沫体密度、扯断强度、硬度递减,而断裂伸长率、变形率递增。(https://www.xing528.com)

3)随着交联剂DCP用量的增加,泡沫体密度、硬度、扯断强度递增,而断裂伸长率递减,短时间受力变形率变化甚微,长时间受力变形率显著下降。

4)随着填料用量的增加,泡沫体密度、硬度、扯断强度递增,断裂伸长率递减。

5)随着泡沫体密度增加,泡沫体扯断强度、硬度递增,冲击弹性、断裂伸长率、磨痕长度递减,短时间受力压缩与回弹形变甚微。

混炼层压工艺:用双辊混炼机制作片材,按配方及投入顺序加入各原料;辊压(120±5)℃×(5~6)min;层压机一次交联发泡。模温为180~190℃,时间为6min,压力为90~100MPa。

3.低密度高发泡PE片材

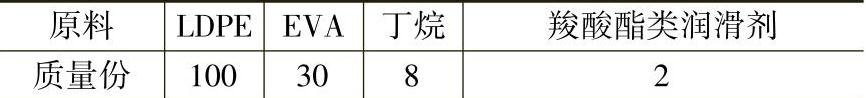

低密度高发泡片材,也称为挤出高发泡片材,是由LDPE及EVA等聚合物与助剂配制而成的常用挤出吹塑工艺制成片材式板材。它具有优异的压缩强度和吸收冲击性,且不吸湿,有抗震及防碎作用,能作仪器仪表、精密机械、电气、家具和电子产品的包装物或包装衬垫,可进行连续生产,是我国近几年高速发展起来的无交联高发泡PE塑料。其配方见表14-114。

表14-114 低密度高发泡PE片材配方

配方中,EVA为改性剂,可起提高物料性能和改善发泡质量的作用。丁烷为高效物理发泡剂,可代替环保性差的氟利昂(CFC),其毒性低,价格便宜,且在配方中用量也比CFC少。但它也有一系列的缺点,如易燃、渗透率高、易逸出损耗大及易出现开孔率高、泡孔大、串泡、泡孔塌瘪等缺陷。另外,其成型的片材也易燃、易硬,柔软性及弹性差,压缩强度较低。因此,在配方及工艺中需采取一些措施:

首先在配方中加入了羧酸酯类润滑剂代替传统的硬脂酸,既可起到助发泡剂作用,又可提高流动性和抗静电性。它与LDPE不相容,因此可均布于熔体中,有利于形成均布和致密的气泡核,生成闭孔微孔泡沫体。另外,它可起到内外润滑作用,可减少熔体内流动阻力和降低熔体与料筒、螺杆的摩擦阻力。

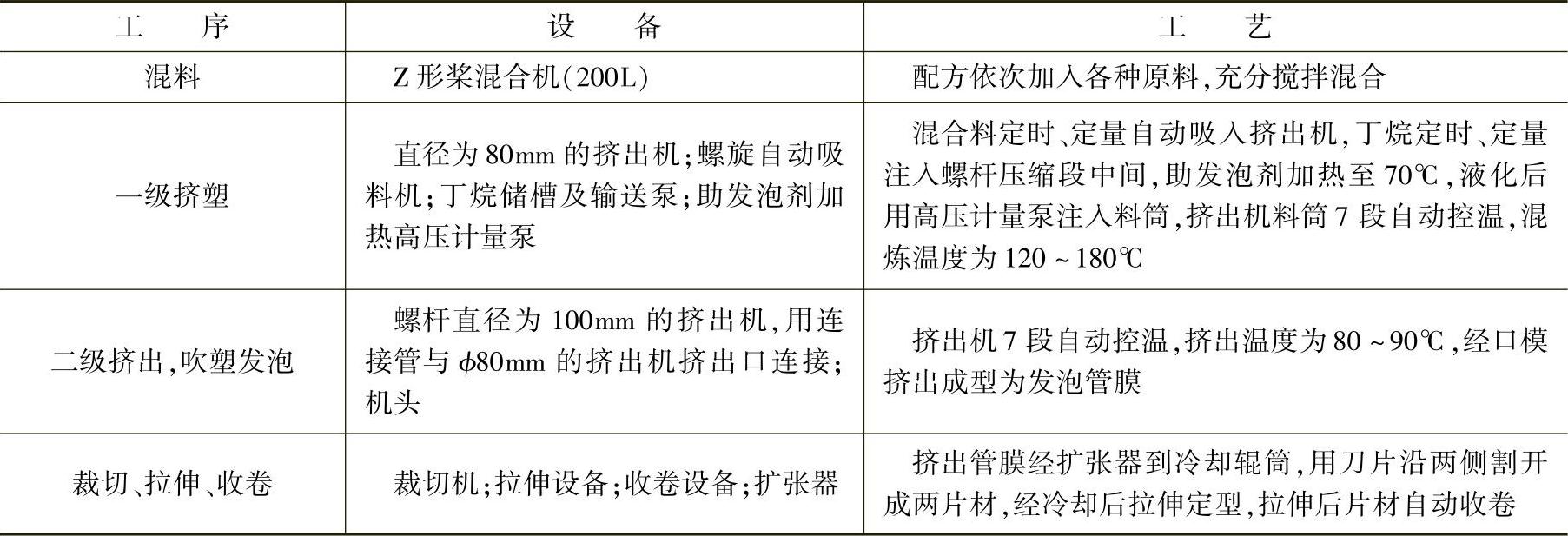

其次在成型工艺方面,丁烷用专用的储罐存放,且液化后以高压(15MPa)定量连续注入挤出机压缩段中间,组成含发泡剂的熔体,并采用两级挤出工艺,即用一台挤出机作混炼,并通过连接管将混炼后物料输入第二台挤出机中进行塑化、发泡剂分解,生成待挤出含气熔体,然后挤出吹塑发泡制作高发泡低密度PE片材。

另外,在生产过程中需注意防火及防静电,以防止静电火花导致丁烷及制品着火。

其挤出成型工艺见表14-115。

表14-115 高发泡PE/EVA片材成型工艺

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。