微孔泡沫塑料简称MCF,有热塑性及热固性两类。目前主要采用PS、SAN、PE、PP、PC、PA、PSF、PB、PBT及PET等热塑性塑料为基体来配制MCF塑料。其制品加工方法主要是在注射、挤出、吹塑、共挤和共注工艺中采用了超临界气体发泡技术来加工各类MCF制品的。

超饱和气体法也可称为超临界发泡成型,由美国Trexel公司开发,称为MucellTM专利技术。他们还开发了Mucell注射机,目前已有许多注塑机制造厂取得该技术的许可权,进行生产。

MucellTM技术的工作原理是将树脂及助剂混合后加入注射机或挤出机料筒中加热塑化,并通过计量及注射装置将超临界状态的CO2、N2从螺杆顶端直接注入料筒,与熔体均匀混合形成气体-聚合物单相体系,待达到一定注射量后快速注入模腔或挤头的成核区内。由于熔体压力剧降,使熔体内饱和气体分离出来,在熔体中形成无数微小而均布的气泡核。气泡核成长速度极快,且尺寸一致、分布均匀。与此同时,熔体中的气体逐步逸出聚集在气核周围,在压力下呈微泡状态,且随压力的下降而增大。但当熔体接触模腔或定型套后膨胀受阻,并在冷却作用下定型,即可生成稳定的微孔泡沫体。该工艺制品具有泡孔尺寸小、尺寸均匀、分布均匀、气泡密度大等特点,远超过一般发泡工艺的制品。而且不用化学发泡剂及其他成核剂,只要用CO2、N2等不活泼气体作发泡剂即可,故无污染,环保性好,制品回收利用性好。此外,该技术还用于加工填充和增强制品。

下面简单介绍几种微孔成型工艺。

1.注射成型

发泡成型需采用MucellTM技术专用注射机,或按其要求经改装的注射机(主要包括超临界液态气体发泡剂的计量和注入系统,以及具有产生气体-聚合物单相溶解物功能的特殊螺杆等)。其模具与普通注射模一样。

其工艺特点如下:

1)熔体中超临界流体发泡剂含量越大,则粘度越低,流动性越好,一般粘度可降低60%,有利于加工高粘度树脂。如聚烯烃类MCF,其MI值达40g/10min,流程比为280∶1。由于会发生吸热反应,故加工温度低(最高78℃),模具温度低。

2)注射压力可比加工实体料低30%~50%。

3)不需保压,冷却时间和成型周期短,且不易出现塌坑,但表面不滑,有涡流纹。

4)锁模力可降低30%~80%,宜加工大尺寸制品。

5)必须精确控制形成单相熔融物的温度和压力,防止预先发泡。另外,微孔成核数量、泡孔长大、注射时凝结过程、微孔最终尺寸和形状取决于成型工艺条件、树脂品种和配方。

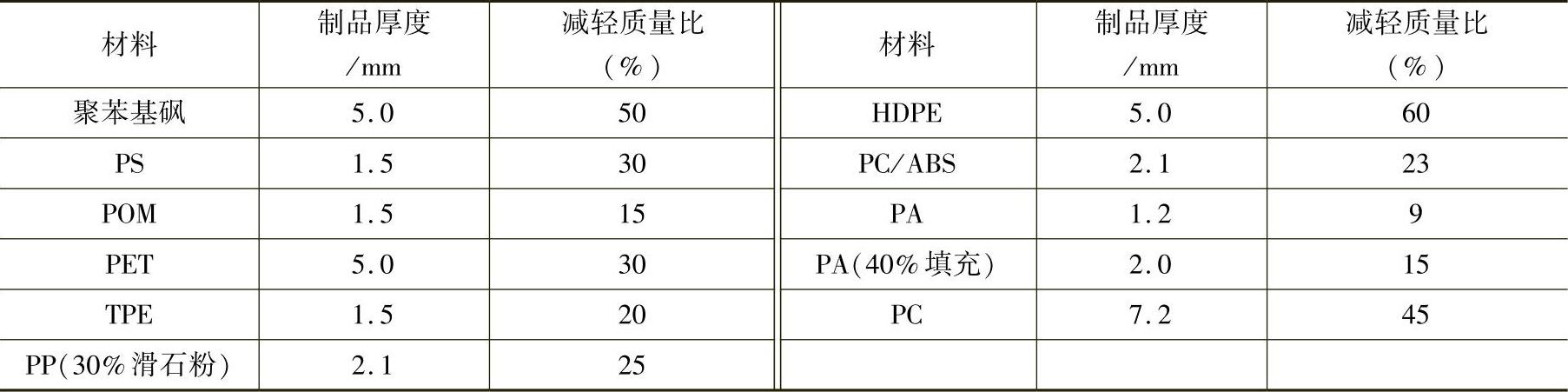

6)制品有优良的使用性能和成型性,尤其可用于加工薄壁制品,以及其他发泡技术无法发泡的制品。此外,该技术可大幅度的节省原材料,降低制品成本。MucellTM注射制品最大可能减轻的质量比见表14-15。

表14-15 MucellTM注射制品最大可能减轻的质量比

2.挤出成型工艺

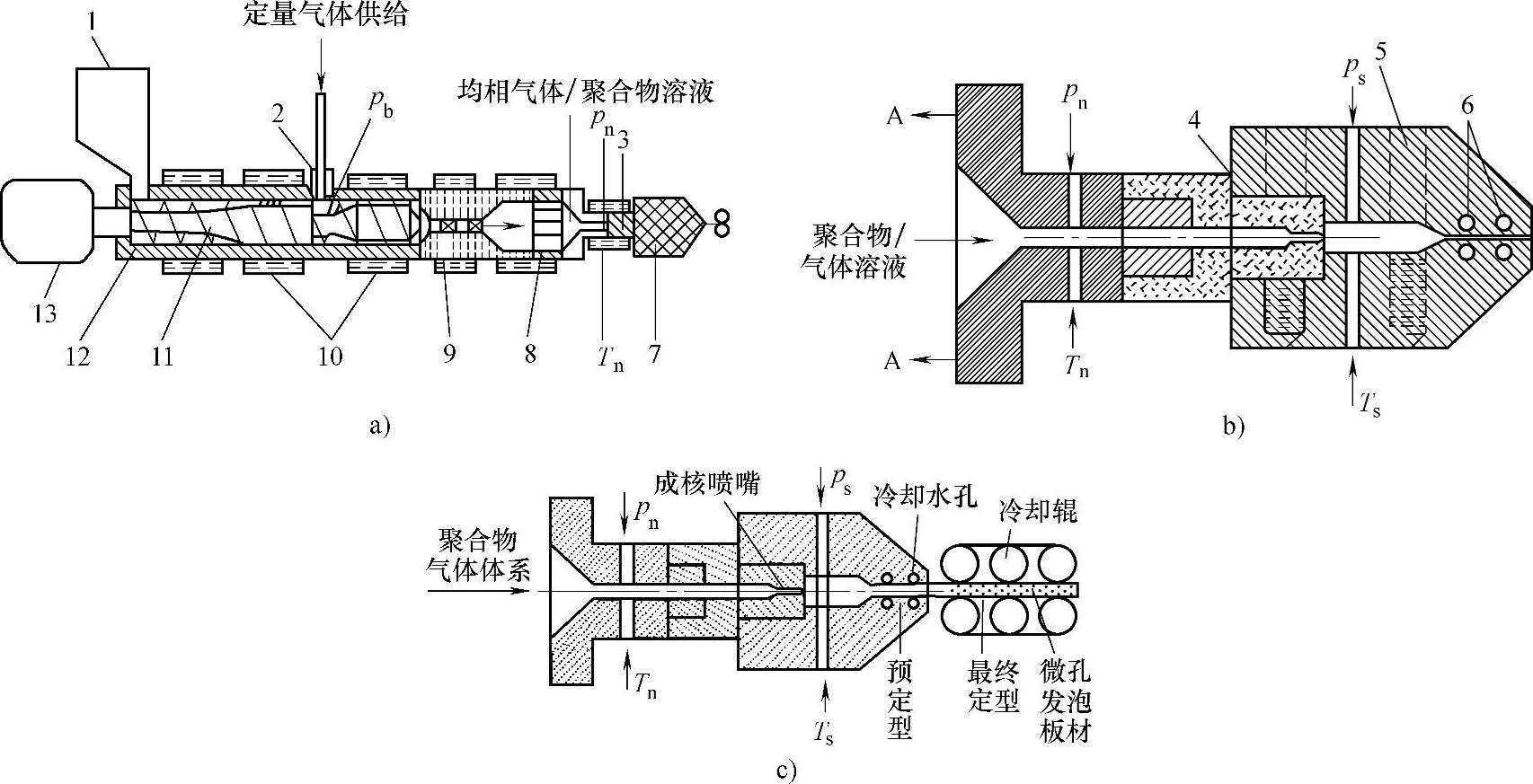

挤出成型的MucellTM技术工作原理与注射成型相似,其成型过程也可分为形成聚合物-气体溶液、微孔成核、泡孔长大和冷却定型等阶段。它的成核方法与注射成型有所不同,如图14-23所示。

气体-聚合物单相体系从进入机头到成核喷嘴距离内,在较高压力及温度下,被强制扩散,使气体完全溶解于熔体,呈饱和状态,当熔体通过成核喷嘴后压力下降,温度升高,使聚合物-气体饱和体系变成热力学不稳定过饱和状态,气体在聚合物中的溶解度急剧下降,气体分子聚集成分子团形成泡胚,并不断扩大成为气泡核。此时,必须在极短时间内在聚合物中每立方厘米生成109个以上的气泡核。如果时间长,气体分子向气泡核扩散,泡孔长大,则会导致泡孔密度下降。因此,这过程中除了控制成核压力及温度的急剧变化外,还要控制成核速率。成核速率快慢与成核喷嘴管前后的压力降、压力降速度及聚合物中溶解的气体数量有关。同时,熔体中添加剂颗粒、结晶相、污染物也都会导致成核不均。(https://www.xing528.com)

MCF挤出成型用的设备也需根据MucellTM技术要求图14-23进行改装。

在挤出加工MCF制品时,主要控制泡孔成核、抑制并孔和控制体积膨胀三个要素。

1)泡孔成核,生成微孔结构。首先要使物料在发泡起始就可形成大量的气泡核,为此在机头内设置了成核喷嘴,且选用了适当的喷嘴口径、长度、物料温度和熔体压力等因素。它们互相配合好,且快速形成压力降就可使聚合物-气体相体系中的气体质量(即溶于树脂中的超临界气体含量)处于不稳定状态,气体分子会游离出来在熔体中生成气泡核。

2)抑制并孔。由于成核速度很快,大大地超过了气泡的增长速度,因此要求所有泡核几乎以相同速度扩张成气泡,才能形成高气泡密度、分布均匀的微孔结构。否则先形成的泡孔会增长且发生并孔现象。另外,在挤出时泡孔拉长也会导致并孔,最终会形成大泡孔,使气泡密度下降而不能生成微孔结构。因此,要采取一些措施来抑制并孔。例如,控制口模温度,采用接枝、交联、合金化的树脂等方法来提高熔体强度,增大气泡扩大或并孔的阻力。使大量的气泡核在受控的环境下一起成长。另外,为了形成均匀分布的结构,则应单独控制机头温度,使熔体在进入口模前就能保持温度均匀。这样挤出后才能保证发泡均匀及制品均匀冷却。

图14-23 平板微孔发泡挤出机头、喷嘴和挤塑系统示意图

a)连续挤出生产MCF设备示意图b)平板泡沫成型口模和成核喷嘴结构示意图c)平板微孔发泡机头及喷嘴结构 1—料斗 2—气孔 3—成核喷嘴 4—成核喷嘴 5—加热器 6—冷却孔 7—泡沫/成型口模 8—稳定器 9—静态混合器 10—加热器 11—二阶螺杆 12—料筒 13—传动装置 pb—气体注入处压力值 pn—成核处压力值 ps—口模入口压力 Tn—成核温度 Ts—口模温度

3)控制气泡膨胀。当形成气泡后泡孔会自然膨胀,如不控制会导致泡孔坍塌、并孔、泡沫收缩和制品密度增大等弊端,因此要控制气泡膨胀。控制口模温度,致使其适时地凝固表层及内芯;控制熔体温度,防止CO2过多逸出;提高熔体强度及泡壁韧性等措施也都可有效地控制气泡过度膨胀。

影响挤出微孔结构气泡质量的工艺因素是多方面的,如冷却定型、牵引速度等都会影响微孔结构。总之,挤出成型时需按配方料的成型特性综合控制各项成型工艺条件。

MCF挤出成型工艺可大幅度地降低材料成本,减轻制品的质量,生产效率高。采用CO2和N2为发泡剂,无毒,不燃,无污染,废料可直接使用,颜料用量也少,可制作异型材、板材、管材及热塑性弹性体。其应举例如下:

1)PVC异型材。MuCellTM工艺用于挤出PVC异型材时,质量减轻了25%,生产率大幅度提高。而且还可以挤出薄壁断面的PVC异型材(壁厚小于0.5mm),翘曲减轻,而异型材的表面质量和物理性能均能保持不变。

2)PP和HDPE热成型板材。MuCellTM工艺用于PP和HDPE热成型板材时,密度降低了40%,表面质量优良,加工成本降低,但各项性能均能保持不变。

3)HDPE管材。MuCellTM工艺用于生产HDPE管材时,质量减轻了26%,环刚度保持不变。

4)热塑性弹性体的挤出。MuCellTM工艺可用于一系列弹性体的发泡挤出,包括建筑、汽车和家电工业用的密封垫等,其密度可降低80%,加工成本降低,而材料的伸长率和冲击性能优异。

3.中空成型

MuCellTM中空成型的成型工艺与挤出成型基本相同,对设备的改进要求也与挤出成型相似,即需要对挤出机进行改进以便将SCF注入聚合物熔体中,同时也需要对机头进行改进。对于间歇式中空成型,即采用往复式螺杆或在机头之前安装有集料器的中空成型机,需要对设备所作的改进与注塑机的相同。

MuCellTM工艺用于中空成型的优点主要是降低材料的消耗。例如,MuCellTM工艺用于HDPE型坯的生产时,减轻质量达35%;将型坯吹塑成中空桶时,密度下降。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。