泡沫塑料挤出成型主要用于加工PVC、PE、PP、PS和PC等热塑性低泡沫塑料制品。成型工艺有低发泡挤出成型、交联发泡挤出成型、挤出吹塑发泡成型、挤出后发泡成型和挤出发泡层压(压延)成型等,可加工板材、棒材、管材、片材、异型材和发泡网等发泡制品。

发泡挤出成型的基本原理是将加入发泡剂的物料混炼塑化后从口模挤出时使熔料从高压状态突然降为常压状态,熔体中的气体膨胀发泡而生成泡沫体,冷却后即可制成发泡挤出制品。其发泡方法按发泡剂加入的方法可分为三种形式:一种是将发泡剂(热分解型)加入树脂中组成配方料,直接加热塑化挤出后发泡成型,常用化学发泡法制作低发泡制品,如电线电缆包覆层等;第二种是先将树脂配方料在挤出机中进行塑化,在塑化过程中加入低沸点液体发泡剂,熔体挤出后即可发泡生成泡沫体,这是一种物理发泡方法;第三种方法是将树脂配方料浸渍挥发性发泡剂制成可发性颗粒料直接加入挤出机中进行挤出发泡。发泡挤出成型方法是一种连续生产方法,应用很广。低发泡挤出成型目前主要用于制作硬质PVC低发泡挤出制品。也有用于制作PE、PP、PS和PC等材料的挤出制品的。该工艺是利用口模狭窄的口径对熔料产生挤出阻力和挤压力,使熔体在挤出口模前受到较高的挤塑力,发泡剂分解的气体不能发泡,在压力下溶于熔体中,而熔料挤出口模后内压力下降,气体与熔体发生相分离,即可在挤出的物料中形成大量微泡孔而生成泡沫体。按发泡工艺可分为自由发泡工艺、可控发泡工艺和受控发泡工艺。不同的发泡工艺可生成不同结构的泡沫体。

1.自由发泡法

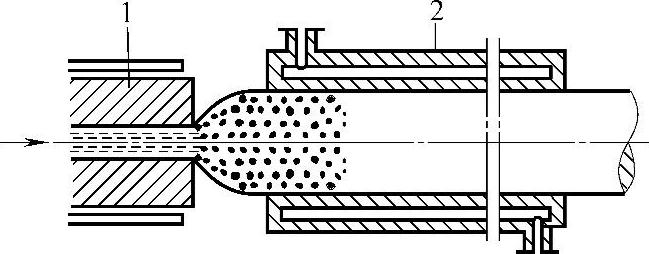

自由发泡工艺如图14-11所示。当物料由口模挤出时,发泡剂自由发泡膨胀,经冷却定型可成制品。

图14-11 自由发泡工艺示意图

1—口模 2—真空冷却定型模

这种方法工艺简便,适合生产壁厚2~6mm、形状简单、表面无光泽的制品。其成功与否取决于配方料的熔体弹性,选用合适的成核剂及熔体温度和压力范围。熔体弹性(强度)是聚合物固有的特性,但可添加交联剂或增塑剂加以调节,要使熔体压力与气体溶解压力相匹配,让气泡充分地溶解在熔体中。这种匹配关系不易控制,特别是当机头截面积超过5cm2,或在复杂形状截面的口模时更为困难。目前,常采用化学发泡法,挤出PS、PVC较小截面的制品效果较好。

2.可控发泡法

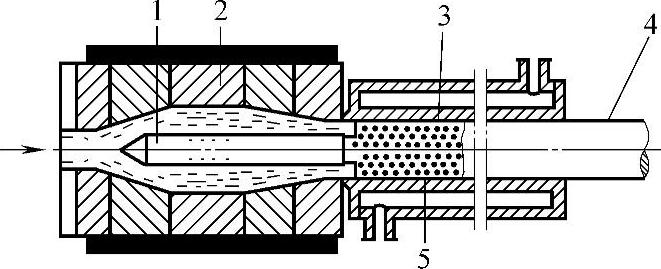

可控发泡法,又称塞路卡法。图14-12所示为可控发泡法。

(https://www.xing528.com)

(https://www.xing528.com)

图14-12 可控发泡工艺示意图

1—型芯 2—口模 3—真空冷却定型模 4—实心皮层 5—发泡芯

塞路卡法的原理是利用分流梭与机头内锥形型腔之间的截面积由大到小地变化,当熔体通过流道时空间逐步扩大,熔体压力减小,扩大了内芯料发泡的空间,因而得到了低密度的内芯,而外层料流经口模时受挤压,出口模后立即进入冷却模中定型,因此就形成了低发泡光滑均质较厚的表层。该工艺与自由发泡相比制品密度高,外皮平滑均匀,可成型截面较复杂和壁厚的结构泡沫体。

3.受限自由发泡法

受限自由发泡工艺是前两种工艺相结合的方法,熔体挤出后先自由发泡,后再经定型模冷却定型(定型模口径与机头口模相近),由此限制泡孔无约束地自由膨胀,使制品皮层厚度加大,芯部泡孔尺寸减小,且细密均匀,制品表面质量好,力学性能高,如图14-13所示。

图14-13 受限自由发泡工艺示意图

1—口模 2—真空冷却定型模

这三种方法都需由挤出机、机头及口模、冷却定型系统、牵引装置和切断装置等组成的配套设备,要求挤出机传动系统应有足够的动力,螺杆长径比要大;口模及机头要有足够的强度,且耐腐蚀、耐磨损,口模温度应可调节,口模有足够的阻力防止发泡剂提前发泡,并且阻力应可调节,冷却定型系统的冷却效果要好,冷却定型套内表面的表面粗糙度值应小于0.8μm,定型尺寸要考虑制品后收缩量,满足制品最终尺寸要求。此外,牵引力及速度应可调节,因口模阻力较大,所以牵引设备的牵引力应比普通挤出大。同时,因泡沫体可压缩性及强度差,故夹持工具的夹料结构应有弹性,夹持力不宜太高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。