共注成型技术是20世纪70年代发展起来的新技术,它可用于加工实体塑料制品,也可用于生产夹芯泡沫塑料体(或称复合泡沫塑料体),即表层为不发泡或少发泡的实心体,内层为发泡体组成的泡沫料。表层与内芯可用不同配方的同一种材料,也可用不同配方的不同种材料。因此,拓宽了泡沫制品的应用范围。设计制品时,表层可根据制品性能需要选用外观美观、性能优良、耐磨、耐候、耐化学品性、有摩擦特性、力学性能及其表面性能好的材料。内芯也可根据制品性能需要选择另一种性能的材料。它们组合后使制品具有既有表层材料性能又有内芯材料性能的复合性能的制品。如内芯材料中加入炭黑、碳纤维、铝粉、钢纤维等导电材料,即可很方便地制得屏蔽制品。如果加入增强纤维,即可制得表面光滑、尺寸稳定的高强度刚性制品。另外,内芯材料还可采用回收料,由于芯体在制品中的体积比可高达50%~60%,所以掺入较多的回用料可有效地降低成本。如果用不同的软质料,或用软质和硬质料结合在一起,则可得到不同纹理和手感的制品。

这种技术成型的制品具有良好的隔声、防振性能,其挠曲刚性大,在厚壁及凸缘处无凹坑现象,外观光滑,不必专门修饰。制品弯曲强度高,刚性好,内应力小,使用中变形小,故宜制作车辆结构材料、壳类制品、容器及其他结构零件,现已广泛应用于各工业部门制作热塑性复合泡沫塑料制品。

1.泡沫塑料共注成型的原理

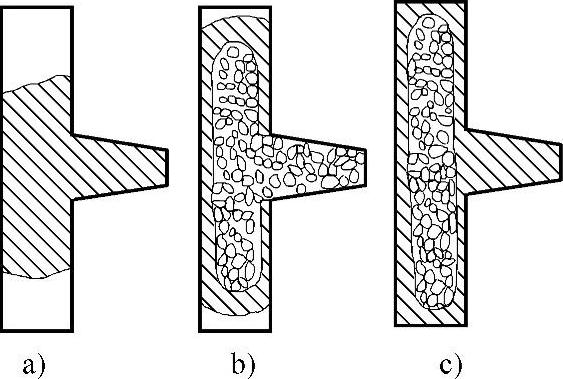

泡沫塑料共注成型的原理与实体塑料共注成型相同,采用双组分注射机及共注喷嘴进行注射加工。注射时先注入表层料,不久再注入内芯料。充模的过程中物料一直保持皮芯结构,最后再注入少量的表层料,封闭浇口并清洗流道中的内芯料,防止浇口分离时断口处露出内芯层,而且能防止内芯料混入下次注入的表层料中。型腔被充满后,关闭共注喷嘴进行保压,然后移动动模,将模具开启一定的距离,以控制内芯料的发泡倍率,冷却后脱模即可制得复合泡沫塑料制品。其成型过程如图14-8所示。

2.设备及喷嘴

共注成型需采用专用的双组分注射机及特殊结构的喷嘴。

图14-8 复合结构泡沫塑料注射过程

a)进表层料 b)进芯层料 c)进表层料并封口

注射机有两套塑化和注射系统,分别塑化和注射表层料与内芯料。它们共用一个特殊结构的喷嘴,注射时按指令经计量后的注入量先注入表层料,注射完毕后喷嘴自动换向,然后再注入内层料,完成注射程序后喷嘴能自动关闭进行发泡成型及保压。设备设有计算机控制系统,可供成型工艺需要自由设计各项操作顺序及工艺参数。注射机的各工作系统都按指令自动工作,自动监控,发生故障时可自动报警,自动停机。

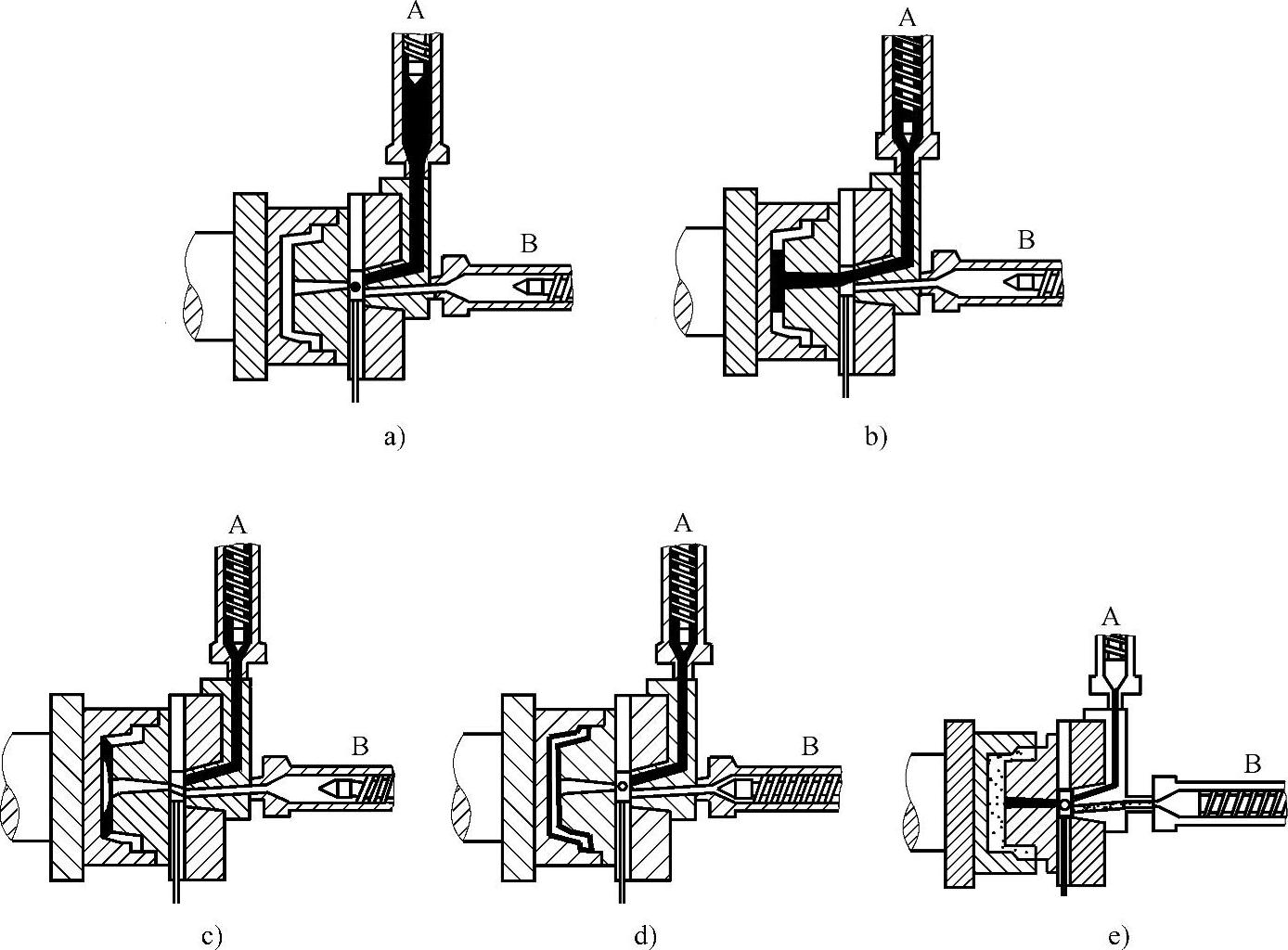

喷嘴结构可分两种形式:一种是表层与内芯料交替注入模具的,称为交替注射喷嘴;另一种结构称为同心注射喷嘴,其表层料和内芯料沿同心流道注入模具,当表层料注入后连续快速地转换注入内芯料,可制得表面没有浇口痕的制品。

交替注射成型过程如图14-9所示。

图14-9 交替注射过程

a)塑化b)注入表层料c)注入内层料d)封浇口e)发泡成型

工作中两个注射装置分别塑化原料时喷嘴处于关闭位置,塑化完成后,喷嘴打开表层料通道注入表层料,注入表层计量料后喷嘴关闭表层料流道打开内芯料流道按计量注入内层料。此时必须控制每种料的料温、模具温度、注速及压力等工艺参数,保证内层料注入表层料体内并将表层料推向模具型面,但又不能冲破表层料。注射完毕后喷嘴又换向打开表层料流道补充注入表层料并进行保压封住浇口,待充满后关闭喷嘴,动模后退一定距离进行保压、发泡成型和冷却等工序,从而得到夹心泡沫结构制品。

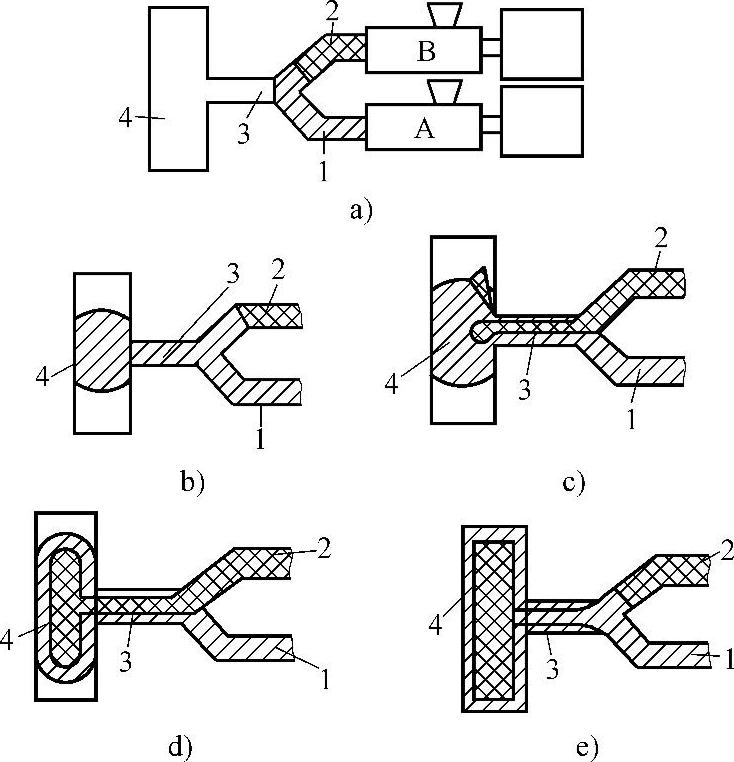

图14-10所示为同心流道注射成型原理及喷嘴结构。

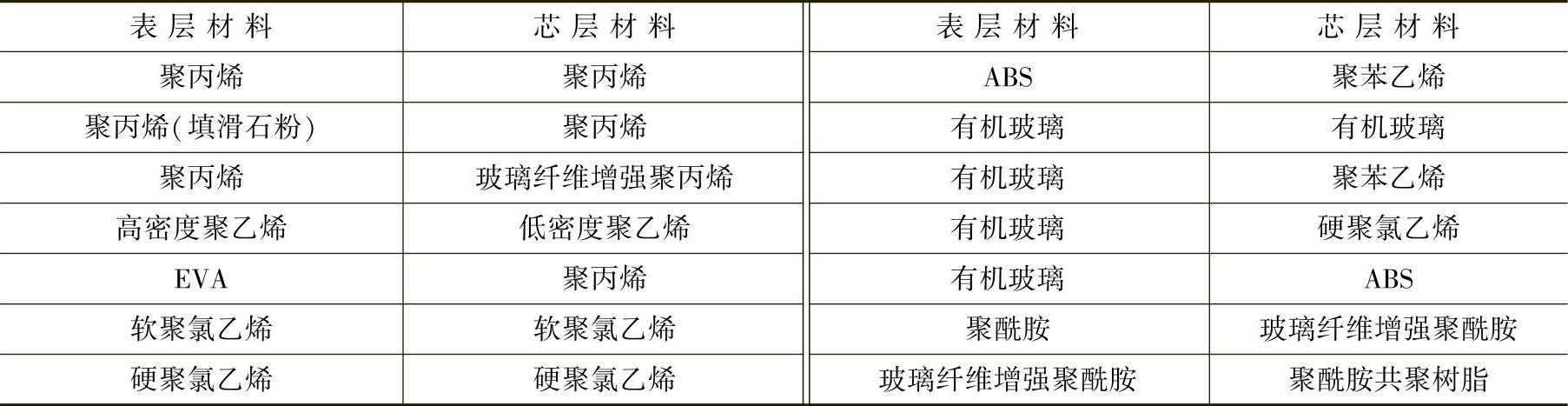

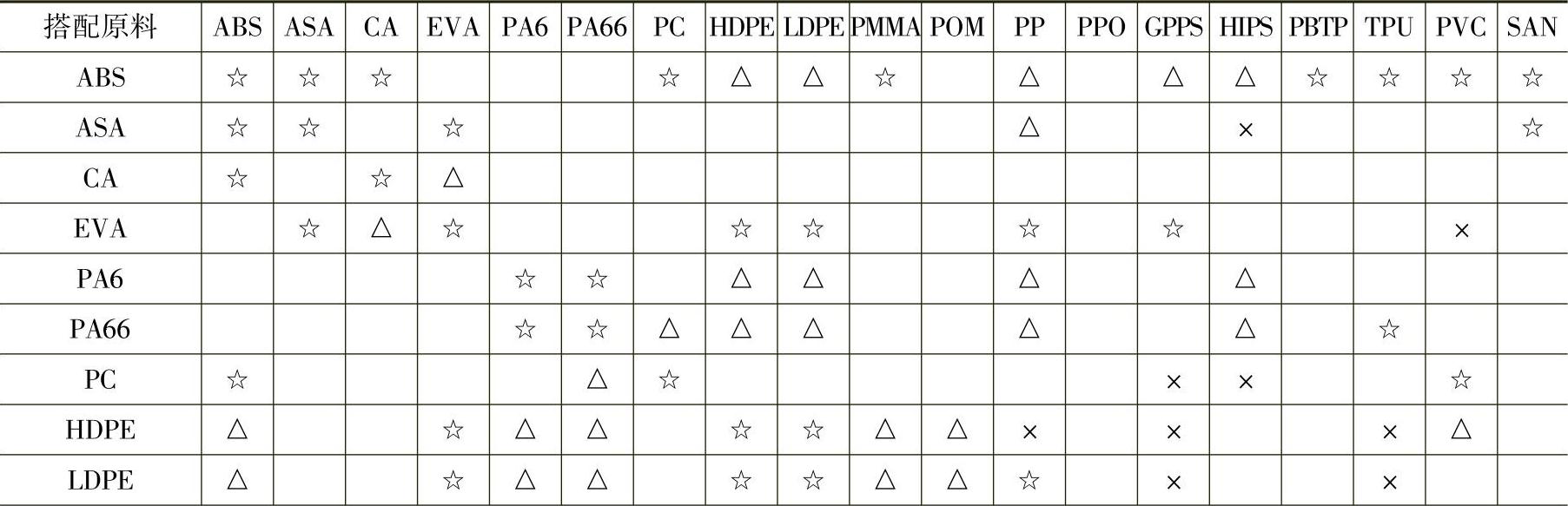

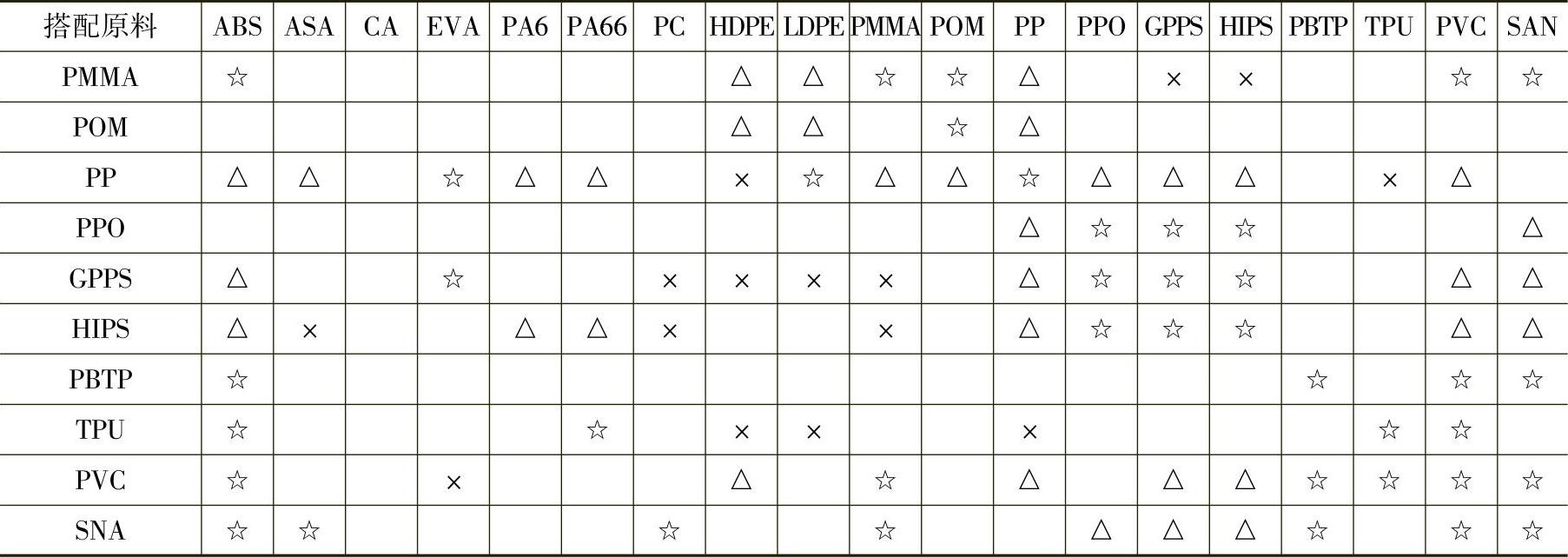

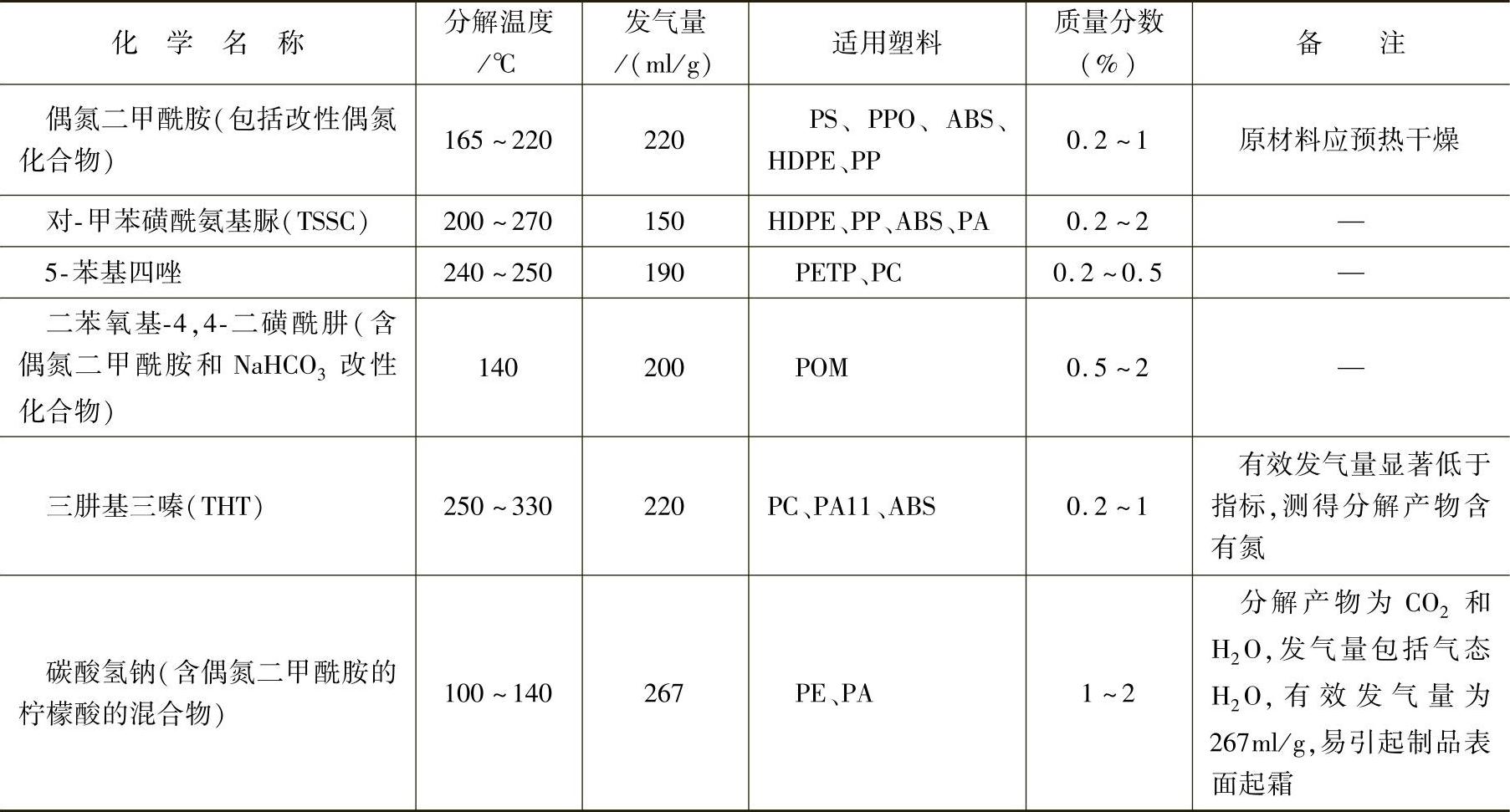

3.适用作复合泡沫塑料的原料

共注成型主要用于加工热塑性泡沫塑料,常用树脂有LDPE、PP、PS、ABS、PMMA、EVA、PVC和PA等,但并非任何两种材料都可配制成复合泡沫塑料,只有选用两种物料的物性匹配时才能配制成理想的复合泡沫塑料。首先,选用的两种物料的熔融温度、热稳定性、流动性及成型工艺条件应相近,或者各自成型条件范围较宽,便于选择适应双方成型特性的工艺条件;其次,内外层物料接合性能良好,线胀系数和收缩率相等或接近,以保证制品在负荷作用下或受热时能互相紧密结合。因此,选用表层和内层料时,既要满足成型特性,又要符合制品性能的要求。常用的表层与芯层搭配用料见表14-12。各种材料搭配效果见表14-13。常用化学发泡法所用的化学发泡剂见表14-14。物理发泡剂常用戊烷、三氯氰甲烷(F11)、二氯二氟甲烷(F12)等。

图14-10 同心流道注射成型原理

1、2—注射装置 3—同心流道喷嘴4—模具 A—表层塑料 B—芯部塑料(https://www.xing528.com)

表14-12 表层和芯层材料的选择

表14-13 常用塑料的配合效果

(续)

注:1.GPPS—玻璃纤维增强聚苯硫醚。

2.TPU—热塑性聚氨酯。

3.☆—好;△—中;×—差。

表14-14 热塑性塑料常用化学发泡剂

4.成型工艺条件

(1)原料干燥 成型前表层料及内芯料都必须进行干燥处理,物料含水量均应低于允许量。表层料可按原料干燥工艺条件处理;内层料含有发泡剂,必须控制加热温度及时间,防止发泡剂分解。

(2)料筒温度 表层料按原料加工温度设置。含有发泡剂内层料的料筒温度必须严格控制,既要保持熔体粘度,又要防止发泡剂分解和发生喷射现象,同时还要有利于注入内层料后发泡和均匀分布,需按发泡剂品种进行设置。如果采用放热型发泡剂,则料温应比普通成型温度低10~20℃;吸热型发泡剂,则应高10~20℃。

(3)模具温度 模具温度对制品表面光洁程度、表层厚度及熔体强度和成型周期都有影响。模温高,则制品表面光泽,但表层薄,易被内层料冲破,且成型周期长;反之,则制品无光泽,表层厚,冻结快,周期短,且不利于内层料发泡,影响气泡尺寸形状及均匀分布。故模具应设置冷却和加热控温系统。

(4)注射速度 表层材料的注射速度过快易发生喷射,制品表面粗糙。但内芯材料则希望采用较高的注速,如果其注速慢会产生气泡不均匀,接近模腔壁的熔料会过早固化。具体的注射速度应根据不同制品所用的材料和模具结构来调节,一般原则是内芯料的注速比表层料的快。

(5)注射压力及背压 在预塑时必须有足够高的背压,以防止发泡,注射时应有较高的注射压力,以利于形成小而多且分布均匀的气泡。充模后应降压,无需长时间保压,因内芯料发泡胀力可保证制品不至于产生凹陷变形。

(6)表层料及内层料的注入量 该参数是保证皮芯比的重要因素,且直接影响复合材料的性能,必须精确控制两种材料的注入量。如果表层料注入量大,则皮层过厚,皮芯比过大。制品密度大,发泡倍率小,材料成本高。两者注入量是否适当可按试样测定进行调节。注入量也与制品尺寸形状和成型工艺条件有关,调节原则是在保证制品使用要求和表层材料能全部包覆内芯材料的前提下,尽量少用表层材料为宜。

(7)冷却时间 冷却时间与原料品种、制品壁厚、尺寸形状、尺寸精度及允许变形范围、模具温度、发泡剂品种及含量等因素有关。必须保证制品充分冷却后才能开模顶出,否则内层料有余热还会继续发泡,导致制品局部膨胀而变形等。为了缩短冷却时间,也可将制品顶出后立即投入冷水中再冷却。

5.制品及模具设计注意事项

其模具应选用钢质材料制作,设有冷却及排气系统,它们对皮芯比、表层厚度、泡孔形状、尺寸及均匀分布有很大的影响。制品壁厚一般应取4~10mm,薄壁不能生成夹心结构,太厚制品强度及刚性下降。另外,虽然物料取向性小,但在制品的各部位皮芯比不相同,泡沫上升方向与垂直方向的力学性能也有差别,前者高,后者低。因此,制品各部位承受负载的能力也不同。熔体流动性差,主流道应短粗,锥角为6°~7°,中心浇口大端直径应大于壁厚,分流道也应平直短粗,宜采用圆形截面流道,直径较大,一般在10mm左右。进料口厚度>2mm,浇口宜采用直浇口或侧浇口,且一个型腔最好只用一个浇口,否则在熔接部位易发生只有表层料,不能生成夹心结构。故应合理选择浇口位置,保证成型及皮芯结构均匀。如壁厚不均匀时,浇口应设置在薄壁部位,使熔料从薄壁向厚壁流动,则有利于填充及发泡。物料收缩率随配方料品种、制品尺寸形状和成型条件而变化,模具型面必须光滑,脱模斜度一般大于1°。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。