注射成型主要用于加工PS、ABS、PE、PP、PA、MPPO、PC、PBT等热塑性泡沫塑料的结构泡沫制品或自结皮泡沫制品。按成型压力可分为低压注射及高压注射两种形式。

低压发泡注射成型,又称为欠压注射成型,其基本原理是将含有发泡剂,但受约束而不能发泡的塑料熔体,以模腔容积75%~85%的注入量高速(一般0.5s内)注入型腔中,熔体中的发泡剂全部分解释放出气体,使物料迅速发泡填充型腔,即可完成发泡成型工序。

低压发泡注射成型可分为普通螺杆式注射机成型、带储料缸螺杆预塑柱塞式注射成型、反压发泡注射成型等。

1.普通螺杆式注射机成型工艺

(1)成型工艺 该工艺采用普通螺杆式注射机加工泡沫制品,一般采用化学发泡法。常以偶氮二甲酰胺(AC)为发泡剂与树脂和助剂配成原料,直接加入料筒内进行混合塑化。发泡剂均匀分散于熔体中,受热分解,释放出气体并渗入熔体之中。但此时喷嘴处于关闭状态,熔体在较大的压力下气体不能发泡膨胀。当注射时,打开喷嘴阀门,螺杆迅速前进,将熔体欠量注入型腔,气体立即膨胀而进行发泡成型反应,形成结皮结构泡沫体,待充模完成后进入定型阶段,此时气压在各方向继续保持平衡,使制品表层在冷却过程中充分贴紧型面,从而消除制品表面凹陷,提高表面质量。同时,为了防止制品顶出后因体内残余气体压力导致产生后发泡和制品变形等缺陷,制品内外层必须充分冷却,直至固化具有足够刚度后才可开模顶出制品。

制品的性能除了决定于配方料外,成型工艺条件对其也有重要影响,如注入料量、塑化工艺条件、注入时机、注射速度、料筒温度、模具温度、注射压力和冷却条件等,它们都会影响皮芯比、表层及内层发泡状态和质量及密度等。

(2)低压泡沫制品的特点 低压法宜用于加工大型、厚壁、简单形状的制品,一般制品的质量不小于100g,壁厚不小于4mm,否则不易发泡,成型困难,表层增厚,密度增大。一般泡沫制品密度比实体制品小15%~20%。

低压成型压力小(一般为2~7MPa),内应力小,收缩小,壁体内有气泡,即使厚壁部位表面也不会产生凹陷现象,不易翘曲变形。但制品内会产生皮芯比不均匀,导致各部分承载能力也不相同。另外,表面压缩强度及结构强度比实体制品低,可以为降低脱模力应取较大脱模斜度。同时,为了保证制品结构强度,其壁厚也应比实体制品厚。制品表层致密,有利于表面印刷及涂饰,但表面易产生粗糙涡漩纹,虽可采取提高注射压力和注射速度,或提高模具温度(预热至高于物料软化点的温度)等方法来改善表面光洁程度,但对外观要求高的制品还需进行表面装饰处理,如砂磨、填腻子、上底漆等。

(3)低压法的模具特点 由于成型压力和锁模力低,故可采用铝、锌合金等易切削金属材料制作模具,但材料必须具有良好的导热性。模具型腔及型芯都应设计冷却系统,且保持制品内外层均匀冷却。

由于高速注射,且发泡时会产生大量气体,因此沿模具分型面在物料流末端或熔接处必须设计排气结构,如排气槽(一般深为0.1~0.2mm、宽为10mm、长为5mm)或排气栅等,但过多排气会使发泡不均匀。

为了保持物料在注入型腔前不发泡,浇注系统的主浇道和分浇道应短粗、平直,分浇道宜采用圆形截面,大型制品的浇道直径为6~10mm,小型制品的浇道直径为4~6mm。浇口形式有直浇口、薄膜浇口、扇形浇口和多点侧浇口等。直浇口直径一般为4~14mm,物料流动阻力小,有利于发泡。但浇口处物料密度高,颜色变深,制品表面会出现紊乱纹理,表面粗糙,一般仅用于加工大型厚壁制品。其他浇口成型的制品纹理比较细,但料流阻力大,会增大注射压力,不利于发泡,故浇口不宜过薄,一般浇口厚度为制品厚度的1/3~1/2。薄膜浇口厚度为0.6~2mm,但对流动性极差的物料,可取较大的厚度。浇口长度一般为1.5~3mm。浇口位置及数量的选择也是项重要的设计因素,它与塑件熔接缝、发泡倍数、表面质量和纹理要求有密切关系,尤其是制作仿木纹制品时,浇口位置、数量、形状尺寸对木纹的形成及仿真程度影响更大。如中心浇口呈辐射纹、侧浇口呈放射纹、多点浇口可得平行纹理等。总之,应按制品大小、尺寸形状、表面质量及纹理、发泡倍数和熔接痕等因素综合考虑而设计浇口。另外,浇注系统还应防止熔体在发泡时会产生倒流的现象。

脱模斜度一般大于1°,顶杆截面积比顶出实体制品的大20%~30%。

(4)成型工艺条件 低压成型是常用的成型方法,其设备及模具投资少,生产成本低,但成型时间比加工实体制品长,且必须严格控成型工艺条件。如注射速度要快,但也要适当。注速慢,则气泡大小不均,熔料固化快,不利于发泡及填充;注速过快熔料剪切作用大,表面粗糙。只有适当的高速条件下才能得到尺寸大小一致及分布均匀的气泡。

为了保证注速,需采用较高的注射压力。此时有利缩短填充时间,形成尺寸小一些和分布均匀的气泡,且气泡量也较多。但压力过大会使发泡率下降。另外,在塑化时还需保持适当的背压,既要保证物料充分混合及塑化,又要保证不发泡,并可提高气体在熔体中的溶解度及分散均匀性。

料筒温度应与物料塑化和发泡剂分解温度相适应,温度低物料粘度大,发泡剂反应弱,气体在熔体中扩散和释放速度低,气泡形成小,增长慢,但温度高会发生喷射、辐射注射、造成气泡大小及分布不均匀。(https://www.xing528.com)

模具温度对皮芯比、表面光洁程度和成型周期影响很大,模温高时表层薄,成型周期长,但表面光洁程度好。模温低时则反之。因此,控制模具温度至关重要,且应在成型过程中保持稳定的模具温度,否则皮芯比、气泡大小、数量波动,且分布不均匀,会影响制品性能。所以采取自动控制模温的方法较为理想。另外,制品脱模后进行水冷也可缩短成型周期,防止再发泡及翘曲变形。

注料量是决定制品发泡质量的重要参数,一般为模腔容积的75%~85%,需要按实际情况测定和精确计量。

2.预塑柱塞式低压发泡成型

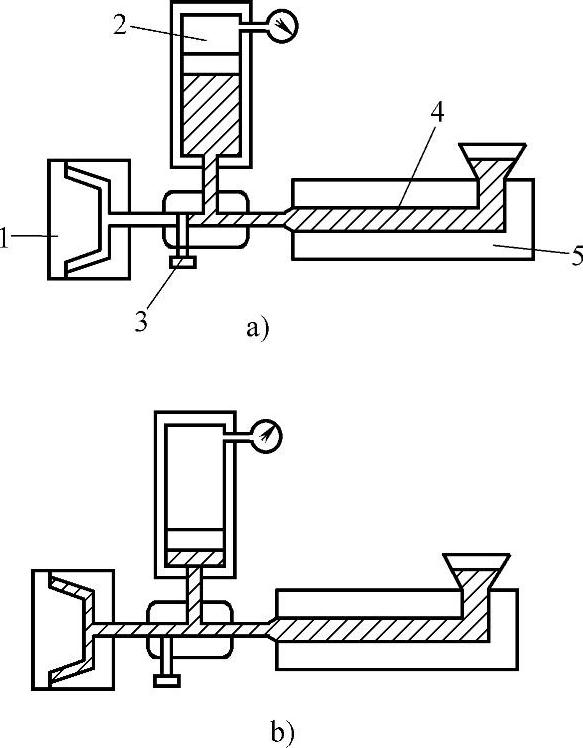

预塑柱塞式注射机是由美国联合碳化公司开发的专用低压发泡设备,其工作原理如图14-4所示。

图14-4 氮气作为发泡剂的低压注塑

a)预塑 b)注射 1—模具 2—蓄能器 3—阀门 4—进气孔 5—注射料筒

工作时先将含发泡剂的物料用挤出机将其混炼成预混料(或在料筒中注入高压氮气渗入物料中作发泡剂),混炼后的预混料随即注入储料缸中。此时,物料在压力作用下气体不会膨胀,当物料储存到一定容积后,打开喷嘴阀门,物料在料缸的柱塞作用下,一般以小于3.5MPa的注射压力将物料迅速注入模具,进行发泡成型。这种设备可设一个或多个料缸,因此可适用于多个喷嘴注射,加工多模腔模具或大型制品。

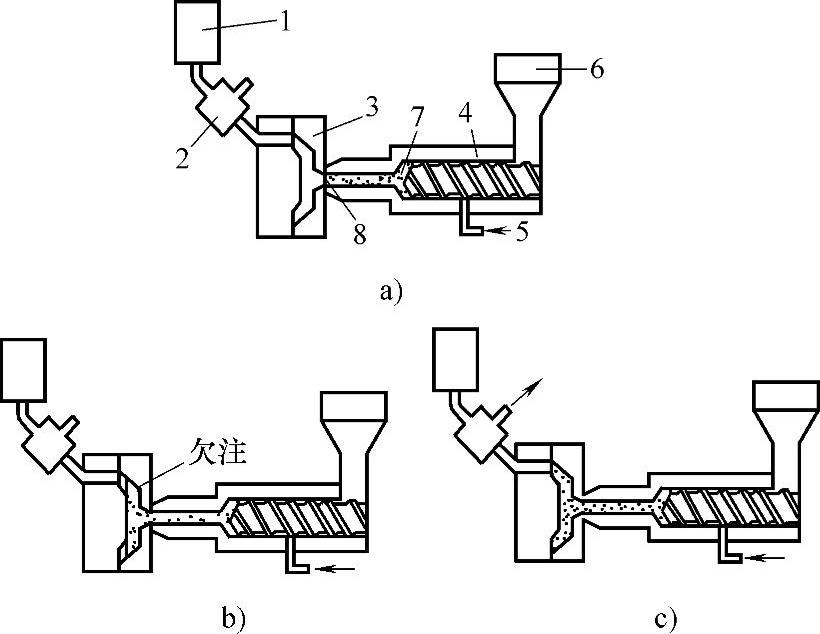

3.反压式发泡注射成型

这是由Hoorer/Carbide公司开发的技术,又称气体逆压发泡成型。在注射前,先向密封的模具中注入空气或不活泼性气体,一般压力为20MPa左右,然后进行欠料注射,随之逐渐排出充模气体,使物料充分填充型腔得到致密光洁的表层和均匀发泡的芯层。这种工艺可控制充气压力及排气速度来调节发泡情况,制品表面致密,发泡均匀,强度高,可作压配合结构件,表面无涡漩纹,几乎可用于加工各种热塑性泡沫塑料,但设备、模具及操作工艺复杂。

其工作原理如图14-5所示。

图14-5 气体反压发泡注塑(低压)工作原理

a)充气体 b)注射 c)排气 1—蓄能器 2—气体阀门 3—模具 4—注塑机 5—进气孔 6—料斗 7—熔融物料 8—阀式喷嘴

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。