1.工艺适应性

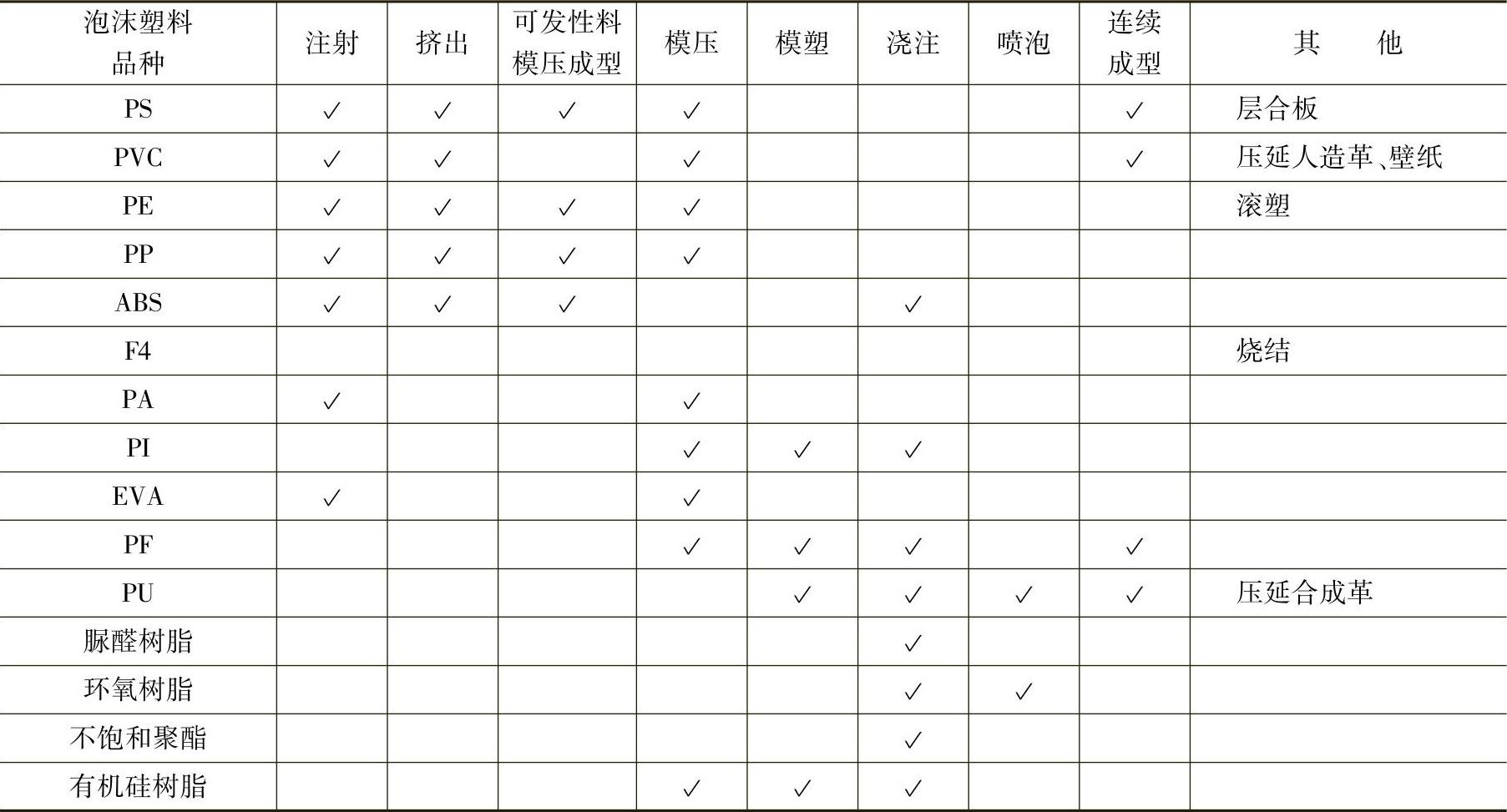

各种泡沫塑料可设计许多配方,制作不同性能的制品。如软质PU塑料,不同的配方及成型工艺可制成普通的软质泡沫体,也可制成自结皮的泡沫体。所以对不同的配方需各自选用相应的成型工艺。各种树脂组成的泡沫塑料也各有其相适应的成型工艺。各种泡沫塑料常用成型方法见表14-11。

表14-11 各种泡沫塑料常用成型方法

2.适当的溶(熔)体粘度

在发泡过程中物料的粘度会增大,但粘度过大流动性差,不利于成型,同时泡壁强度大,气泡膨胀阻力大,不利于发泡。反之,如粘度低或物料温度达到熔点后粘度急剧下降,则泡壁强度低或气泡膨胀温度范围太窄,不易控制发泡过程,会发生气泡破裂等现象,不利于发泡反应。因此,各种成型工艺应选用适当粘度的物料,在成型工艺条件下能保证同时完成发泡及成型工序。

3.散热性

泡沫塑料热导率低,散热性差,所以在成型过程中及制品设计时要采用促进散热的措施。如热塑性泡沫制品,成型后必须充分冷却,模具型腔及型芯都要设有冷却系统,保证制品内外层物料冷却到气泡定型后才可脱模。而对热固性泡沫制品,虽然成型后通常要经加热固化后才能定型,但多数物料在发泡和固化过程中会释放反应热,因此要防止材料过热及灼伤。在设计制品时一般壁厚不大于25mm。厚壁制品会导致芯层料发泡质量不良。壳类制品应设计散热格栅及散热孔结构。

4.脱模性

泡沫塑料成型时因发泡膨胀,塑件会紧贴或包紧模具型面,另外制品表面光洁程度、强度、刚性和韧性较低,对于普通泡沫结构的制品及表面有装饰纹及图案的制品脱模性不良,需采用较大的脱模斜度,一般为0.5°~3°。顶料杆的面积应比实体塑件的大20%~30%。软质制品应采用脱模板顶出机构。

5.压缩性

为了得到理想的密度、泡形、发泡倍率(或开孔系数)和物料熔接为一体的泡沫塑料制品,发泡料应在适当的压缩状态下成型。如模压成型时应按原料堆积体积和制品毛坯体积比(称为压缩比或过充模系数)来计算加料量,在注射成型时,加料量一般为模型体积的75%~80%(使物料在约制状态下发泡成型);挤出成型时需控制螺杆压缩比、机头内压力差和定型套定型孔尺寸等参数来控制泡沫体压缩程度。

6.排气

泡沫塑料成型时会释放出大量的气体(有些物料还会释放有害气体),据有关资料显示,在低发泡注射时释气体量一般为型腔容积的8~10倍,为此模具必须设置排气槽,迅速排出气体,施工现场应有良好的通风设施。(https://www.xing528.com)

7.吸水性

配制泡沫塑料的原料应保持干燥,尤其对含有聚醚组分的配料或结皮结构的制品,水分含量越小越好,一般应小于0.1%,否则会发生水解而影响制品强度、表层致密度及外观质量。另外,泡沫料透湿性大,所以用作结构件制品或漂浮制品时都应作表面防水处理。

8.成型性

主要包括以下几个方面:

1)发泡过程会降低物料流动性,易产生熔接缝,熔接强度差。

2)成型压力较低,内应力小,但必须严格控制成型工艺条件。

3)普通发泡结构制品厚度最小不得小于4mm,最大不宜大于25mm,否则会导致发泡质量不良。

4)注射发泡制品最好是一模一腔,如果一模多腔(大于两腔),则易导致各腔填充不一致,发泡率不均,影响制品质量。

5)成型收缩率比实体制品小,有时甚至无收缩,取决于物料品种配方和成型工艺条件等因素。

6)可制作大面积制品,尺寸稳定性好,平直度高,但表面会产生波纹,需修光处理。

7)由于芯体强度低,故最好避免采用自攻螺钉装配结构。

8)制品一般不需设加强筋也可得到平整的制品。如需设置加强筋时,则应设计较厚、较高的筋。筋厚视周围壁厚和密度降低程度而定,且不必担心会产生塌坑等缺陷。筋的脱模斜度为0.5°~1°,根部与基面必须圆弧连接。

9)有镶件时包覆层厚度(单边)应大于2mm,外径应为镶件直径的1.6~2.0倍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。