如前所述,泡沫体有多种结构,它们与自由发泡体相比各有不同的特性。

1.结构泡沫体

结构泡沫体,又称结皮泡沫体,是指表层为低发泡或未发泡,内层充分发泡的一种泡沫体。其表层与内层材料相同者称结构泡沫体,如果表层和内层采用不同材料或同类不同品种的材料组成泡沫体,则称为复合结构泡沫体。用共注、共挤等成型技术加工的,也可用滚塑、压延、共注(挤)-吹塑等工艺加工成复合泡沫塑料制品。

(1)结构泡沫体的成型方法 热塑性泡沫塑料可用注射、挤出、滚塑成型等工艺成型结构泡沫塑料制品;热固性泡沫塑料可用模塑,注射等工艺成型。但结构泡沫体形成的机理略有差别,现举例说明如下:

1)配方料的成型特性。无论是热塑性料或热固性料,对配方料都要求熔(溶)体的粘度小,流动性好,其物料的固化或冷凝反应以及发泡反应对外界的温度及压力变化较敏感。使同一种配方料在成型过程中由于皮层及内芯层处于不同工艺条件下可形成不发泡的皮层和发泡的内层,在一次成型过程中生成结皮结构,亦称为自结皮结构。

2)热塑性结构泡沫体注射成型机理。当含有气体的熔体注入型腔时其气体膨胀,熔体发泡充满型腔,其接触模壁部分的表层熔体冷却快,熔体粘度增大,发泡受阻,发泡率下降,或内层发泡膨胀,对皮层压力增大,使气体在熔体中的溶解度增大不易逸出成泡或皮层的气泡被压发生破裂。因此,可形成密实的皮层,而内层料温较高仍可充分发泡形成泡沫体。但对薄壁制品生成结皮结构较困难,一般最小壁厚>4mm。常用塑料有PS、PE、PP、PVC、PC、PA及ABS等。

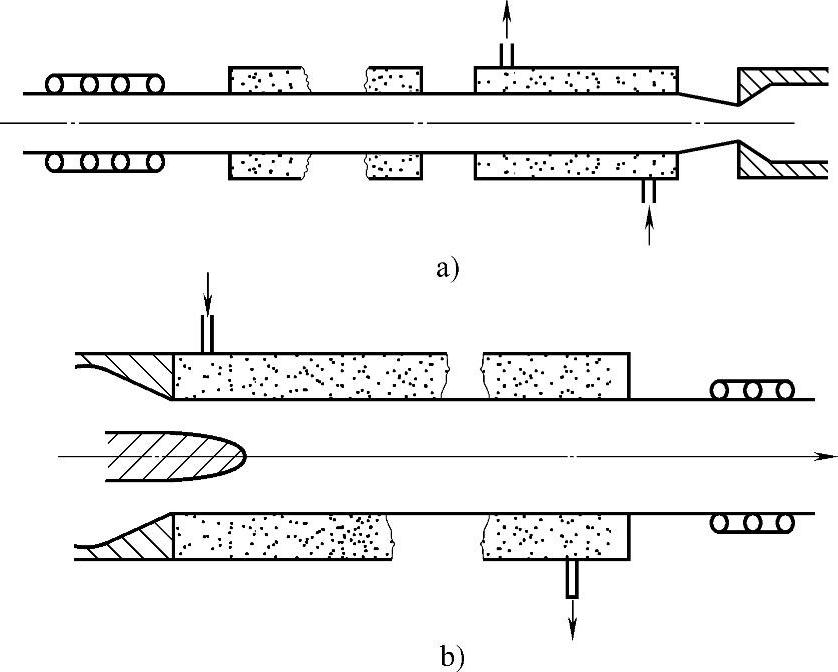

3)热塑性结构泡沫体挤出成型机理。目前主要采用塞路卡法(Celuka)成型结构泡沫体,其成型机理如图14-2所示。

自由发泡时挤出物离开口模后因外界挤压力剧降而立即发生发泡,直至进入冷却定型套后才得以控制。而塞路卡法(亦称可控发泡法)是利用从口模前出口处前端伸入的锥形分流梭,使物料挤出时表层受挤压,且与冷却套接触使料温下降导致发泡率下降,密度增大,形成密实光洁的皮层,而芯层料随挤出前行承受压力下降,故能充分发泡形成发泡体。

图14-2 结构泡沫挤出成型示意图

a)自由发泡原理示意 b)可控发泡原理示意

4)热固性结构泡沫体模塑成型机理。热固性结构泡沫体可用发泡机或其他搅拌方法将配方料制成溶料后注入模具中模塑成型,常用树脂有PU、DAP、PF、SI和EP等。其成型机理是当物料注入模具后,由于模具已预先加热,故表层物料及靠近模具的物料首先发生发泡反应,与此同时物料也发生固化反应,放出反应热使内层料温升高而发泡,且内层料温高于表层温度,使表层受到内压增大,故表层内含的发泡剂不易蒸发。随着固化反应发展,使发泡剂只能残留在表层之中,直至固化后,即生成自结皮结构。

(2)结构泡沫塑料的性能特点主要体现在以下几个方面:

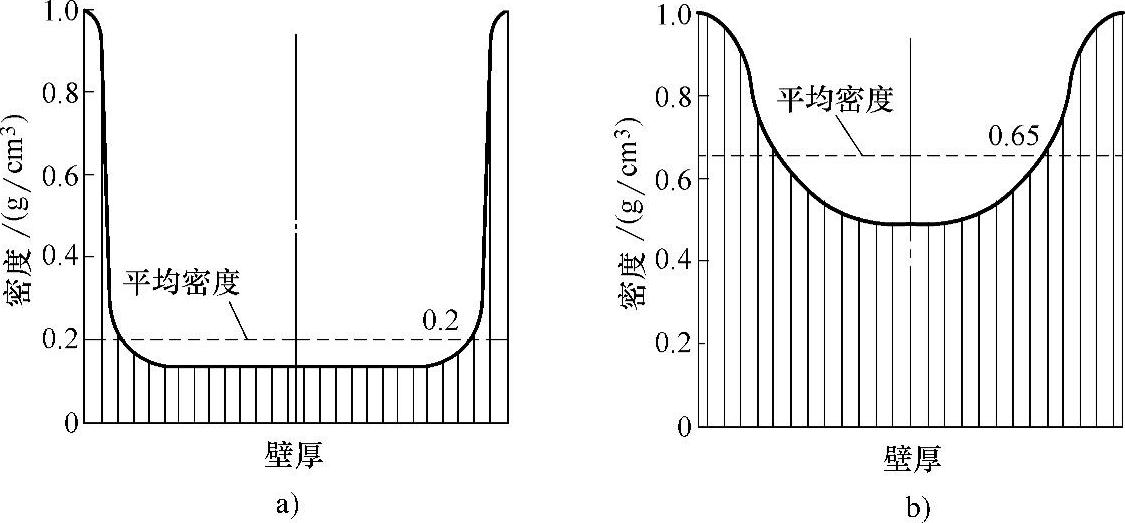

1)密度。结构泡沫塑料的总密度(一般为600~800kg/m3)高于自由发泡塑料,但低于实体塑料,其密度从表层向内心呈抛物线状下降,如图14-3所示。其表层硬度高,刚性好,表面致密平整,比自由发泡体光滑。而内层韧性好,具有外坚内韧的特点。

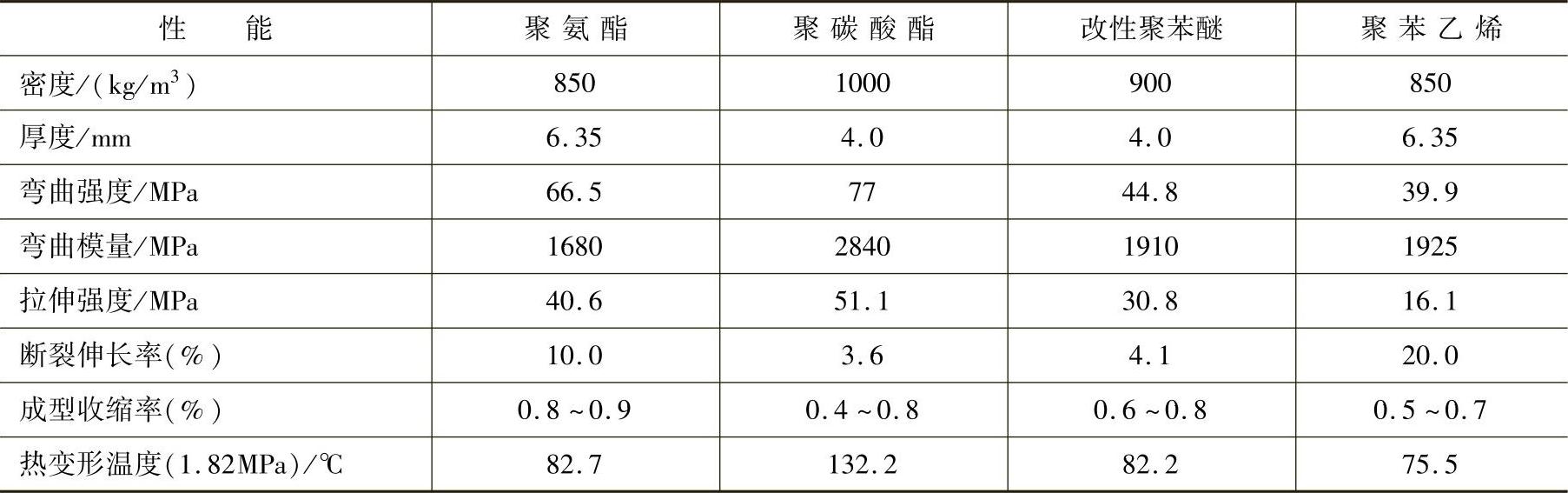

2)力学性能。结构泡沫塑料的力学性能优于普通泡沫料,尤其是抗冲击性更好,能承载一定负荷,但拉伸、压缩和抗冲击韧性不及实体塑料。由于其密度小,所以比刚度和比强度高相同质量的实体制品,其比刚度比实体制品高3~4倍。如果用短纤维增强,则其弯曲强度和冲击强度都有明显的增强效果。几种结构泡沫塑料的力学性能见表14-8。

图14-3 结构泡沫塑料成型密度分布

a)低密度塑料成型 b)高密度塑料成型

表14-8 几种结构泡沫塑料力学性能

结构泡沫塑料可作汽车配件(如承载底板、保险杠、后背箱盖板、座椅支架和行李架)、电器外壳、滑雪板、滑水板、弯曲力矩较大的厚壁梁等载荷结构件、电话亭、垃圾箱和家具等。

3)成型件内应力小,收缩均匀,厚壁制品部分无塌坑缺陷,允许壁厚有变化,但也允许突变,可制作25mm以上的厚壁制品。也可制作大表面积制品,尺寸稳定性好,平面度高。

4)材料性能可设计性好,调节配方及工艺条件可制得不同皮、芯比的结构,制成优化性能的制品。

5)制品结构设计时应注意避免应力集中,平面交接处和转角处应圆角过渡,圆角半径一般为壁厚的0.4~1.0倍,且最小圆角半径>1.5mm,对抗冲击件圆角半径应大于3mm,且不宜采用自攻螺钉等紧固结构。脱模斜度为0.5°~3°,制品壁厚较大,导热和散热困难,应考虑散热措施,如设计散热孔等。

6)采用低压成型制品,表面会显现波纹状,对要求外观的制品需作涂饰和磨光等表面装饰处理。

2.微孔泡沫塑料

微孔泡沫塑料简称MCF,是一种气泡孔径极小(0.1~10.0μm)、尺寸统一、泡密度极高(109~1015个/cm3)、密度降低20%~40%的闭孔结构泡沫塑料。热塑性及热固性塑料都可能用微孔成型技术配制成各种品种的MCF。目前热塑性MCF较多。

热塑性MCF,按塑料品种可分为PS、SAN、PVC、PE、PB、PP、PC、PA、PBT、PET、PSF及其玻璃纤维增强和填充改性塑料等。热固性MCF有PU等。

按泡孔直径与泡孔密度MCF可分为如下三个等级:

1)微孔级。其泡孔直径为1~10μm,泡孔密度为109~1015个/cm3。(https://www.xing528.com)

2)超细级。其泡孔直径为0.1~1μm,泡孔密度为1012~1015个/cm3。

3)极细级。其泡孔直径为0.01~0.1μm,泡孔密度为1015~1018个/cm3。

按成型工艺MCF可分为注射级、挤出级和中空成型级等品种。

微孔泡沫结构生成方法有多种,目前工业化生产用的主要方法是由美国Trexel公司开发的MucellMT超临界惰性气体发泡技术,已应用于注射成型、挤出成型和中空成型加工各种MCF制品。

这种技术需要对通用的注射机和挤出机进行改造,配置超临界气体发泡剂(液体状态)计量注射装置及专用的螺杆。目前有多家著名的注射机制造商已取得了专利技术许可证,生产了MucellMT成型用的注射、挤出和中空成型专用设备。

(1)MCF制品的性能 不同树脂为基体组成的MCF塑料各有其不同的物性,但MCF塑料与实体塑料或传统泡沫料相比有共同的特性,主要体现在以下几方面:

1)质量轻,可有效地降低制品的质量。如PC、PSF制品,其质量可降低30%,而25%(质量分数)滑石粉填充PP制品可减重15%。

2)力学性能优异。MCF与实体塑料相比,裂纹钝化性好,疲劳寿命高4~17倍;有良好的吸收能量的性能,冲击强度高6~7倍,韧性高4倍,刚性高5~7倍;性能价格比高。

3)热稳定性好,热导率低,介电性好,同时由于泡径极小,可透过可见光制成透明状泡沫塑料,且无污染,环保性好。

4)成型性优良,可用于注射、挤出和吹塑加工。

由于用液态发泡剂熔体流动性好,可加工薄壁制品(壁厚为0.1~1mm)。如聚烯烃类MCF,熔融指数为40g/10min,流程比为280∶1,无需保压冷却,可制注射加工0.5mm厚的冰激凌盒,泡孔极小。PVC异型材(壁厚小于0.5mm)翘曲减轻,表面质量及物性不变。

发泡反应为吸热式反应,熔体粘度低,故熔体及模具温度低,注射压力小,锁模力低,成型周期短,材料消耗少,可用小机器注射大尺寸制品。如加工40%(质量分数)GFPA66的MCF制品时锁模力从2000kN降至300kN,只用小锁模力注射机即可进行加工。

可加工复杂形状制品及流动性差的PSF、PC塑料制品,也可利用共注、共挤技术加工复合结构的MCF制品。

MCF制品表面光滑度不高,在注射成型时易产生涡流纹。

(2)MCF制品的应用 MCF注射成型可加工各种树脂为基体的MCF制品、填充或增强制品、合金制品和热塑性弹性体制品;挤出成型可加工管材、片材、异型材和弹性体;中空成型可作容器,如HDPE中空桶,其质量可减轻35%。

MCF制品的应用范围很广,在建筑、汽车、家用电器、航空航天、交通、包装及生物工程等行业都已广泛选用MCF制品,如制作薄壁罩壳制品、容器、电气或热绝缘件、汽车车顶板、仪表板、门衬垫、内装饰件、空气歧管垫、建筑用异型材、管材、密封材料、隔板、地板、装饰板条、包装制品、洗衣机内缸、电视机、计算机、空调、冰箱配件、壳体、手机及电话机壳体、接棒件、绝缘板、接线盒、穿线管、医疗器械、运动器材、分子筛、过滤器和过滤材料等,其应用范围还在不断扩大中。

3.交联发泡体

交联发泡体是在原料中加入交联剂使树脂发生交联反应并进行发泡而形成的发泡体。加入交联剂的目的,其一是提高发泡体的使用性能,如耐热性、耐油性、耐磨性及力学性能经交联后可有效地提高性能指标;其二是改善发泡成型性能。以聚乙烯为例,其熔体粘度低,发泡成型温度范围窄,控制困难,而交联后熔体粘度提高了,使气泡膨胀温度范围拓宽,便于控制。一般选择交联剂的分解温度应高于树脂熔点10℃左右,比发泡剂分解温度低10℃左右,并且交联后凝胶率在30%~80%为宜。凝胶率大于80%,则会使发泡困难。在此范围内可得到泡孔细密及强度较高的发泡体。

4.合成泡沫体

合成泡沫体可理解为在泡沫体中加入了填充料的泡沫体,用其改善性能和加工性。例如填充玻璃纤维的增强泡沫体、填充粉煤灰或纳米CaCO3、玻璃空心微珠等填料组成的合成泡沫体等,都可有效地提高原品种的性能。

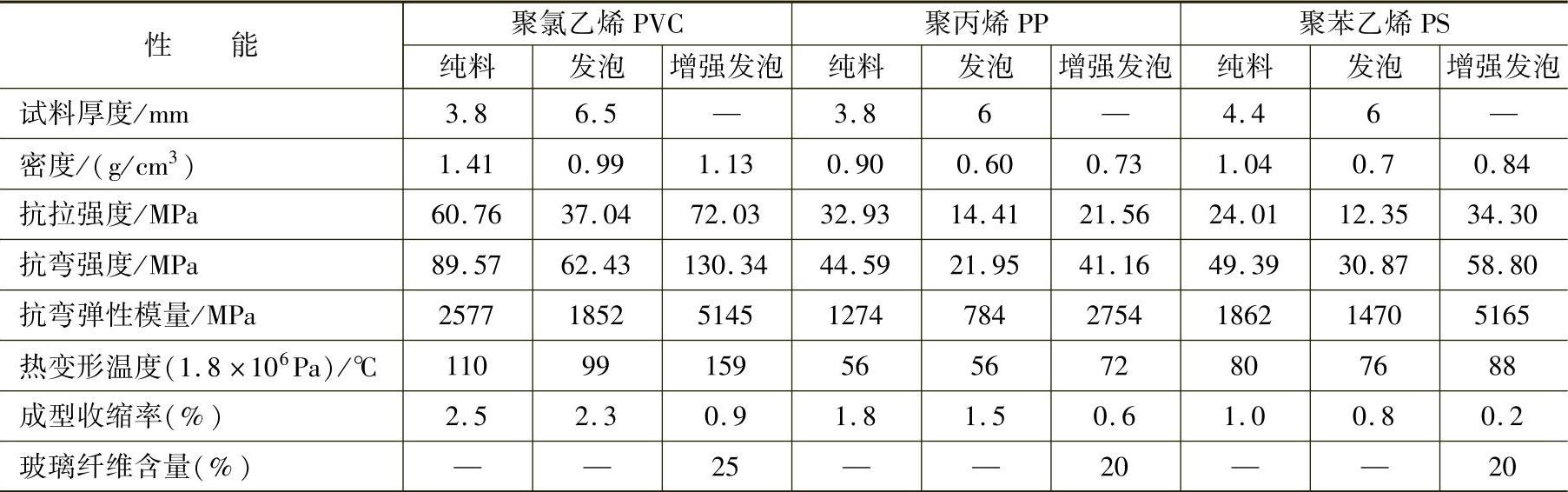

用玻璃纤维增强后的泡沫塑料(简称FRTP-SF)对提高材料性能及经济价值都有较好的效果。如PP、PS的增强泡沫塑料拉伸强度比原泡沫料提高2倍,抗弯模量提高3倍。其他,如热变形温度、成型收缩率和冲击强度等也都有所改善,且制品表面光滑,内层有韧性和弹性,手感及外观极好。而且制作仿木、仿竹制品的强度比以前用注射或挤出工艺制作的结构泡沫制品高。FRTP-SF在注射成型中,由于纤维的定向作用而使表层发泡率很低,表层厚,收缩小,不产生表面皱纹及凹陷等缺陷。

由于FRTP-SF在性能和成本方面有广泛的发展余地,因此在合成泡沫塑料中发展很快。

几种FRTP-SF的塑料性能见表14-9和表14-10。

表14-9 通用树脂增强发泡材料与其他材料的性能比较

表14-10 工程塑料增强发泡与未增强材料的性能比较

用中空微珠填充的泡沫塑料是一种特殊泡沫结构的泡沫体,它是用空心微球掺入粘结料中(由树脂和助剂组成),以空心珠为泡孔与粘结料直接混合而组成泡沫体。其泡径大小由空心珠直径决定,泡沫体密度由加入的空心珠质量决定。空心球一般为玻璃、陶瓷或塑料中空微珠。粘结料用的树脂一般采用热固性树脂,常用树脂有环氧树脂、酚醛树脂、聚酯树脂、脲醛树脂、聚酰亚胺,有机硅等树脂配制成的预聚体,具有期初粘度低,固化热小,收缩小,易控制凝胶时间,且与中空球粘合力和可粘性好等特点。空心球的含量一般不超过67%,用量大,则粘接料流动性差,空心球间会发生空泡,影响制品质量。

中空微珠泡沫塑料的成型原理与其他发泡原理不同,成型时不发生气泡的成核、膨胀等反应。一般采用浇注、模压或挤出成型工艺加工制品,其中采用浇注法的较多。对流动性差的物料,则可采用模压成型方法。浇注成型时将粘接料与中空球充分混合,使中空球均匀地分布在粘接料中,然后注入模具,填充后略加压(0.5~2MPa)并轻微振动,以改善充模性并使微珠均匀分布。物料在模腔中随着固化反应而粘度增大,最后固化定型即可制成制品。为了不使物料中含有空气小泡,常采用真空混合成型方法,及时排出物料中的空气及固化反应气体。成型过程中选择适宜的工艺参数,如温度、混合时机及时间、充模过程、加入各种助剂的顺序和时间、控制凝胶时间等都必须严格控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。