热塑性弹性体可采用注射、挤出等成型工艺加工制品,TPU等还可用浇注、模压、压延、吹塑和真空成型等工艺。本小节主要介绍常用的注射成型工艺。

1.TPE注射成型的特点

弹性体可分为热塑性弹性体和硫化橡胶类弹性体。橡胶类弹性体和含有需硫化组分的TPE要用橡胶注塑机进行加工,其模具要加热,以保证硫化工艺要求。大多数TPE品种不需硫化处理,可采用标准的注射机加工,模具需要冷却。

(1)成型特性 主要体现在以下几个方面:

1)TPE的成型特性类似于塑料,不同于橡胶,橡胶熔体粘度对温度变化不敏感,因此只有采用混炼方法降低相对分子质量来降低粘度,而TPE熔体粘度对剪切速率变化不敏感,如SBS在较宽的剪切应力区域内都呈牛顿流体特征,只有在高、低剪切区时才呈非牛顿流体特征,因此加工TPE时降低粘度应以调节温度为主。

2)TPE物料具有高弹性,且易发生热老化,因此当剪切速率大、螺杆塑化作用大或注射压力过高时易产生剪切热而导致热老化。

3)易发生水解,多数TPE在加工前应干燥处理,控制含水量<0.1%。

4)成型收缩率较大,且制品脱模后会发生膨胀,故制品精度指标不宜过高。

5)脱模性不良,宜采用顶板脱模结构。

6)TPE的边角余料可回收利用,回用率一般为20%~50%。

7)易产生熔接缝和表面流痕。

(2)选用设备及模具 主要包括注射机、螺杆结构和模具的选择。

1)注射机可采用通用螺杆式注射机。原料为带状材料时,料筒加料口应设置转筒,当螺杆转动时使带状料展开缓慢送入料筒。注射机的功率要大一些,一般比加工通用树脂大1~2倍。

2)螺杆可采用渐变式结构、大直径螺杆。由于弹性物料受挤压会产生较高的剪切热,所以压缩段不能太短,以防止剧烈剪切,一般压缩比为3~3.5,长径比为18~24,应保持足够的螺纹槽深。如螺杆直径为38~89mm时,加料段槽深为6.35~10.16mm,计量段深度为2.03~3.17mm。总之,要便于加料,防止过热和物料粘附,保证熔体混合良好,温度均匀。喷嘴可采用直通式结构,出口处有倒锥度。

3)模具的选择。TPE注射模结构与加工热塑性塑料相同,也可采用无流道结构,但在设计结构时,宜采用尺寸稍大的主流道、分流道和浇口,且选择适当的浇口位置和熔接缝位置。此外,制品容易粘模,尤其加工厚壁制品时,常采用高压注射,则更易粘模,所以需采用较大的脱模斜度及适当的脱模方式(如脱模板),以保证制品均匀顶出。

TPE的成型收缩率由诸多因素决定,但厚壁制品在脱模后常会发生一定程度的回弹膨胀,因此设计者应考虑这些因素来设计模具。

(3)成型工艺条件 主要包括以下几个方面:(https://www.xing528.com)

1)按不同品种选择干燥工艺,成型前物料含水量<0.1%。

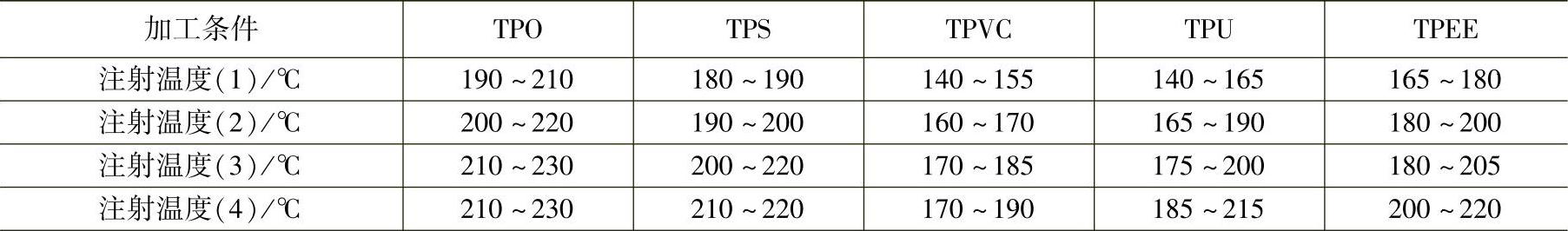

2)有关成型工艺条件见表13-2和表13-3。

表13-2 常用TPE注射成型加工条件

(续)

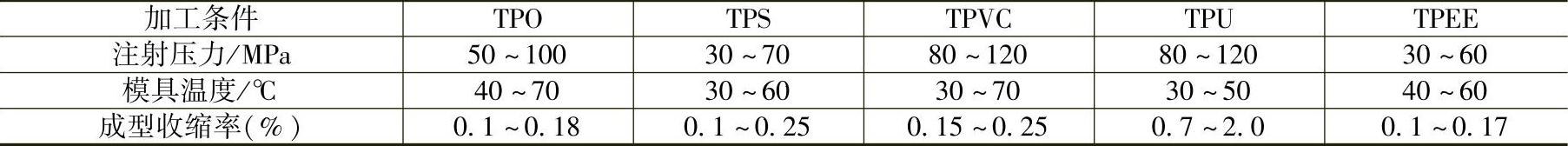

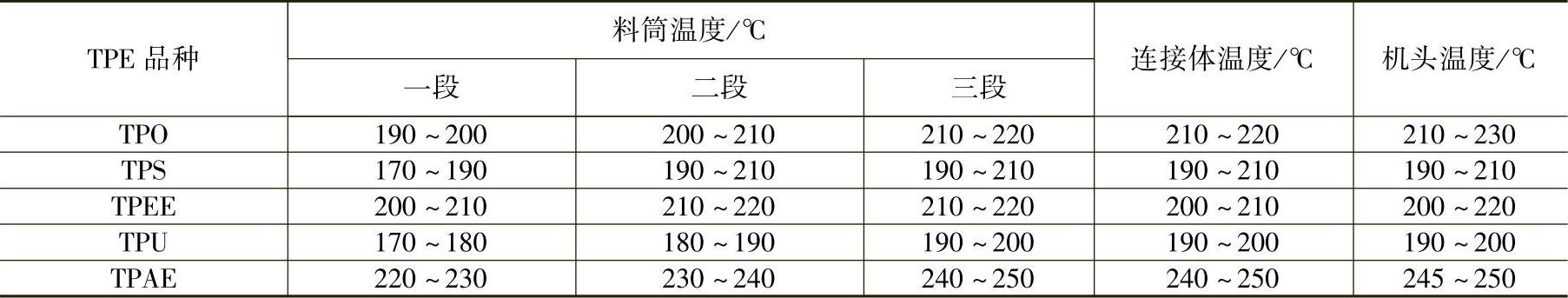

表13-3 常用TPE挤出成型加工条件

3)料筒温度可按制品壁厚选用,通常薄壁件料温较高。模具温度为30~70℃,低模温时收缩小,周期短,易脱模,但表面粗糙;高模温时物料流动性好,制品表面光滑,周期长。结晶料选择温度时要考虑结晶度大小对制品性能的影响。

4)注射压力高可降低收缩率,但易溢料和粘模,通常开始时用下限注射量,然后逐渐增加,调节压力,直至制品无溢料及缺陷为止。

5)注射速度和注射时间随制品厚度、形状而变化,壁厚小于3mm的制品宜快速注射,壁厚大于6mm时宜选较慢的注速,以完全充模、无缺陷和无溢边为选择标准。

6)注射TPE时必须予以充分的保压压力及保压时间,保压压力一般为最高充模速度时注射压力的50%~70%;

7)螺杆转速一般60~100r/min,背压为3~5MPa。如物料中有浓缩颜料等添加剂,则应选择较高的转速及背压。

8)为了便于脱模可采脱模剂,如氟碳型脱模剂等。对着色制品可采用非硅酮脱模剂。

9)加工制品前应清洗料筒。废旧料经粉碎和烧干后可与新料混合使用,用量不超过50%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。