挤拉成型是加工热固性增强塑料(UP、EP、SI等)型材的一种先进技术,可制作截面积从数平方毫米到数平方米的各种截面形状的型材,如球拍杆、管、棒、板、工字梁和桥梁面板等,可制作宽度达1219.2mm,厚度为6.35~25.4mm的板材;规格尺寸为304.8mm的工字架;外径为228.6mm的圆管和20mm的圆棒;甚至电线杆,最大截面可达1524mm×305mm;最大宽度可达2.4~3m。此外,还可大量生产各种规格的波形瓦、数千米长的光纤电缆,制品长度可任意选择。挤拉制品广泛用于建筑、国防、矿山、体育、医学和农业各工业领域,是一种优良的结构和装饰材料。

该技术专业性很强,制品由专业厂生产,本节仅就其应用知识作简单介绍。

1.挤拉成型工艺及特点

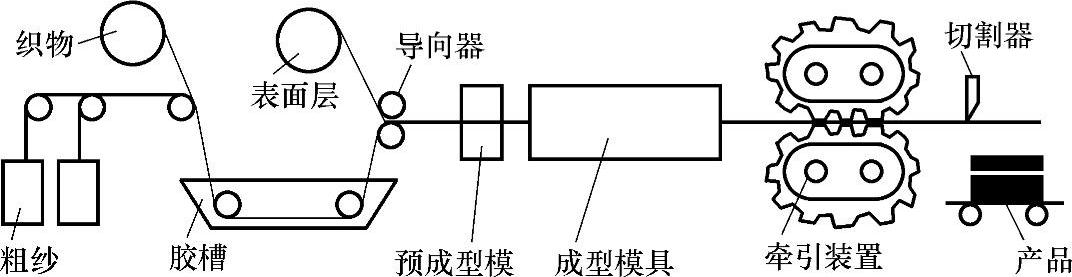

挤拉成型工艺过程如图11-27所示。

图11-27 连续挤拉成型加工过程

由图11-27可知,挤拉成型工艺流程:将增强材料(纤维或织物)经处理后进行浸胶;然后进入预成型模(冷模)将其预成型达制品的尺寸形状;此时,一方面将增强材料挤压结实,排出气体,另一方面将多余的胶液挤出流入浸胶槽回用;之后预成型体进入成型模加压加热;固化后由牵引机将制品拉出,按预设长度切断即可制得制品。但由于制品取向性大,横向力学性能差,故常在预成型与热压成型工序之间加设环向缠绕机构,在预成型件外围沿圆周方向再缠绕纤维或薄膜,以加强横向强度,然后再送入成型模压制成型。这是一种连续纤维束或布带增强的制品。该制品有许多优点,生产效率高,国外采用低温固化树脂,挤拉速度可达4m/min以上,国内一般产品的挤拉速度在0.2~0.5m/min。

在挤拉工艺中每一道工序都可采用不同的方法和设备,故挤拉成型工艺可分为多种形式。

(1)按设备形式的分类 拉挤设备有立式及卧式之分,相应的挤拉成型工艺也可分为立式成型与卧式成型。卧式成型应用较广,而立式成型常用于加工空心制品。挤拉成型的专用设备由纱架(包括导向器等)、胶槽及浸胶机构、模具(包括预成型模、成型模)、环向缠绕机构、牵拉装置和切割设备等组成。

(2)按浸渍方式的分类 按增强材料浸渍方式可分为干法成型和湿法成型。干法成型是用增强材料预浸物为原料进行挤拉成型。湿法成型是用增强材料直接浸渍后连续进行挤拉成型,即一步法成型。干法成型生产率高,制品质量好,预浸物可预先横向增强,可克服挤拉制品横向强度低的缺点。湿法成型生产周期短,从原料到制品一次完成加工,使用灵活方便,故为目前普遍采用的方法。

(3)按牵引方式的分类 按牵引方式可分为连续式及间歇式。连续式是用履带式牵引设备连续牵拉制品。间歇式用两组夹具交错牵拉制品,即物料在成型模内有暂短的固化滞留时间,适用于固化时间稍长或对牵引速度不易调整的制品。

(4)按固化方式的分类 按固化加热方式可分为成型模内一次固化、成型模与模外分段加热固化、高频加热固化、熔融金属加热固化和薄膜包覆固化等,不同加热固化方式各有不同的特点和用途,详见本书第十七章。

(5)按缠绕方法的分类 按缠绕方法可分为横向增强缠绕和非增强缠绕。横向增强缠绕是为了加强制品横向强度,在挤拉工艺中采用复合挤拉成型方法,即预成型后加入环向缠绕工艺,或采用编织物作增强材料(无异向性),或用RIM技术即增强材料拉入模内后注入树脂浸渍增强材料,代替先浸渍后挤拉的传统工艺,可有效提高树脂浸润性,有利于增强材料排列。

挤拉成型需采用专用结构的模具并选用耐高温、耐磨的钢材制作,模具结构设计详见本书第十七章。

2.挤拉成型用树脂及组成

挤拉成型用物料由树脂体系、填料和增强材料组成。

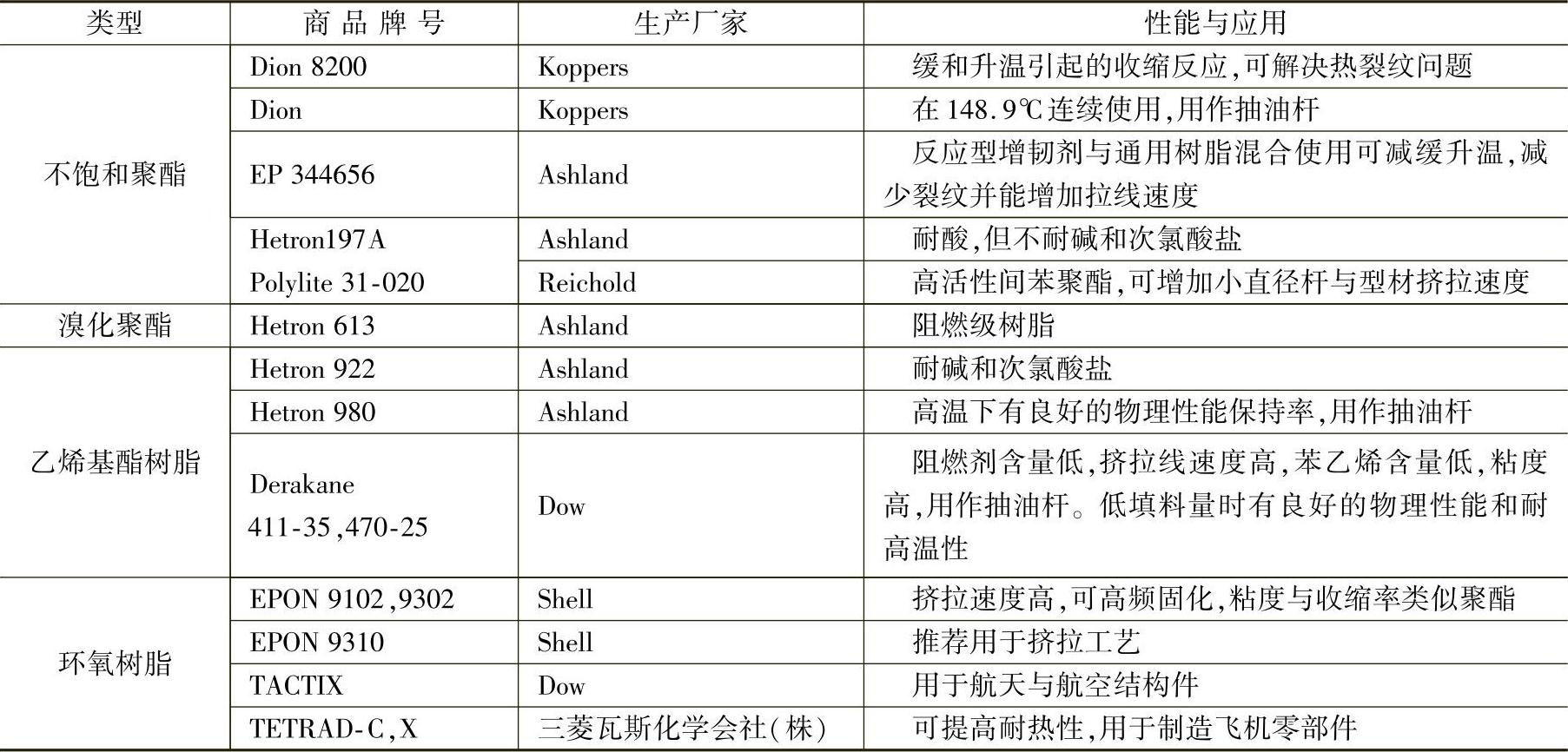

挤拉成型需采用专用配方的树脂,要求其粘度一般低于2Pa·s,无溶剂或反应型溶剂配方适用期>8h,凝胶时间长,固化时间短,收缩率<4%,固化反应热低,挥发物少。目前主要品种有专门配方的UP、EP和DAP。常用的UP树脂有硬质高反应性间苯型UP(92-310)、中间反应性间苯型UP(92-312)和含DAP的硬质高反应UP(92-313)等。部分国外挤拉成型工艺所用树脂见表11-178。

表11-178 部分国外挤拉成型工艺所用树脂

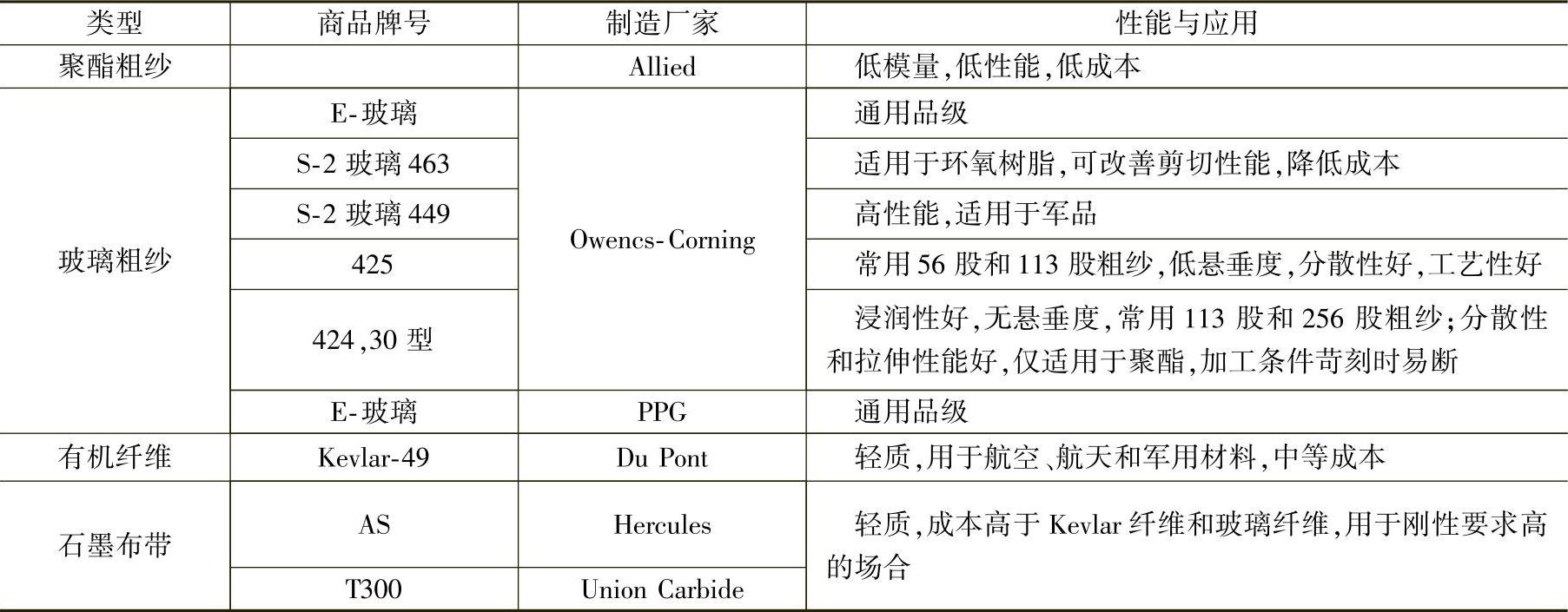

增强材料多数为玻璃纤维及其制品,如无捻粗纱、布带和各种毡片等,其含量一般为40%~80%(质量分数)。对无捻纱要求不产生悬垂现象,集束性好,易浸渍,强度高;对毡片要求拉伸强度高。为增加横向强度,还常采用纤维针织物来代替单向排列的纤维或毡片,如定向或三向织物增强制品,强度高,弹性好,不易悬垂,取向性小,冲击强度及剪切强度高。此外,为满足高性能制品的要求还可采用CF、KF纤维及织物、金属网夹层、混合纤维等作增强材料。部分国外挤拉成型工艺用增强材料见表11-179。(https://www.xing528.com)

表11-179 部分国外挤拉成型工艺用增强材料

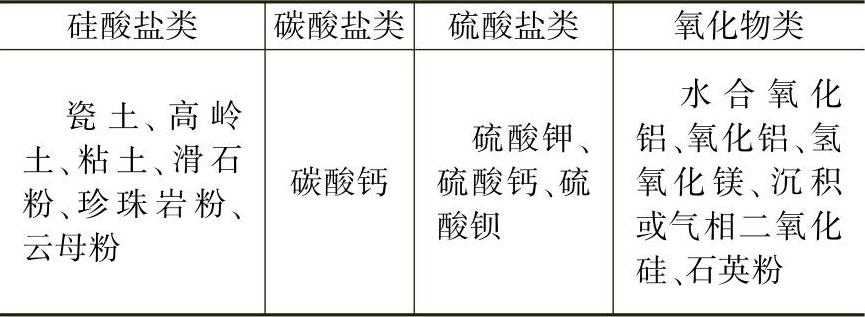

在挤拉成型中适当加入填料可提高树脂基体的耐热性,降低树脂收缩率,改善挤拉制品表面性能,降低成本。还可赋予挤拉制品阻燃、耐化学腐蚀或电绝缘等功能。挤拉成型工艺常用无机填料见表11-180。

表11-180 挤拉成型工艺常用无机填料

3.挤拉制品性能及应用

挤拉制品壁厚>2mm,可挤拉成实心型材,如棒材、开口薄壁型材(如 形、I形、U形、L形和Z形)、板和片材等;中空制品有圆管、方管、椭圆形管和多空心管等;还可制成光学纤维电缆等。目前,人们还开发了变截面型材、曲面型材(如汽车弹簧板)及利用挤拉、扭转等复合成型方法制作带有曲率或一定扭转角度的挤拉后成型制品。

形、I形、U形、L形和Z形)、板和片材等;中空制品有圆管、方管、椭圆形管和多空心管等;还可制成光学纤维电缆等。目前,人们还开发了变截面型材、曲面型材(如汽车弹簧板)及利用挤拉、扭转等复合成型方法制作带有曲率或一定扭转角度的挤拉后成型制品。

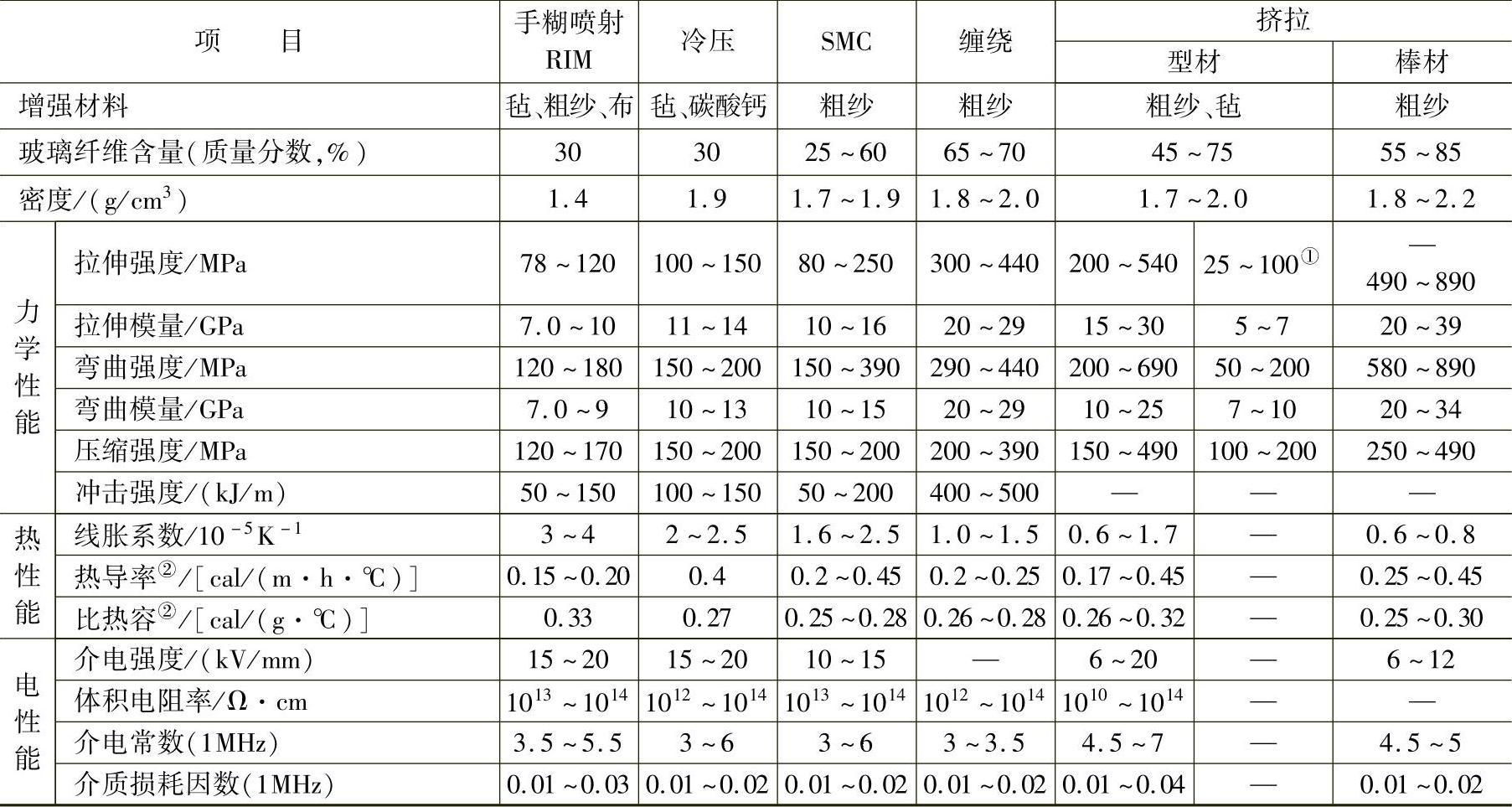

挤拉制品除了具有不同树脂的特性外,最大的特点是强度高,由于增强材料都为连续纤维,且在加工时纤维损伤小,含量高,有拉制预应力,所以具有轻质高强特性,其比强度远高于其他成型工艺制品。常见成型方法制品的性能比较见表11-181。

表11-181 常见成型方法制品的性能比较

①为垂直纤维方向的性能。

②1cal=4.1868J。

挤拉制品应用很广,利用其轻质高强、耐腐蚀、易着色、可装饰、阻燃等性能可作医疗器械中手术床、夹板、拐杖和药品柜等;可作住宅围栏栏杆、门窗框、窗帘框、落地扇杆、手工工具握把、家具架和手推车架等;还可作单双杠、球拍杆和钓鱼竿等。

利用其轻质高强及电性能优良等可作电线杆、电工脚手架、绝缘板、熔丝管、汇流线管、导线管、风力发电机叶片、无线电天线杆、光纤电缆及其他电气元器件结构件。

利用其耐蚀性和耐候性好等可用作替代不锈钢和陶瓷等的耐蚀材料,可作石油、化工、矿井、自来水处理及三废处理用各种管、罐、塔、槽和过滤栅等,可用于农业中牲口栅、猪舍、洗涤槽和暖栅架等制品。

利用其力学性能优良等可代替结构钢、合金铝及优质木材等材料,作汽车保险杠、弹簧板、车辆及机床驱动轴、车身及船体骨架、地板、顶梁、支柱、框架、矿井支架、运输储罐、包装箱、垫木、行李架、高强度耐腐蚀的农机零件;楼房及桥梁用的高强、抗振、耐候结构件。

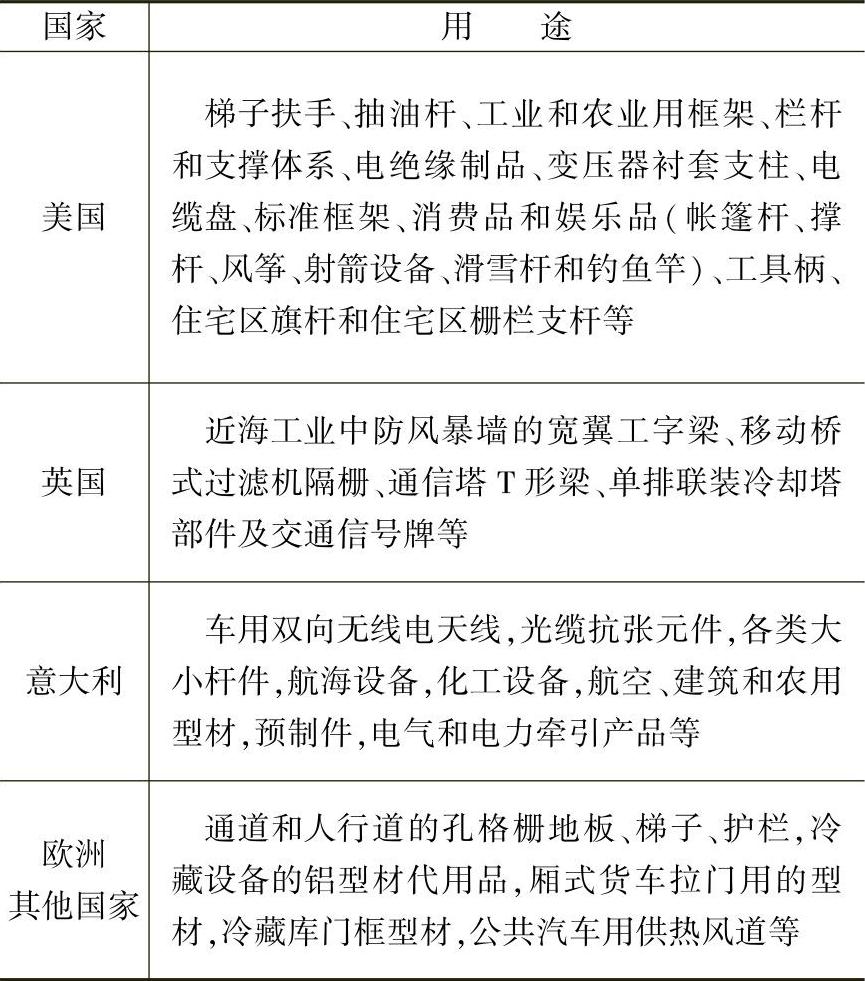

在军工上可作飞机、车辆、舰船结构件、坦克及装甲车的复合装甲板、枪炮部件、支架、弹药包装箱、伪装器材、火箭及导弹外壳等。挤拉制品在工业发达国家的应用见表11-182。

表11-182 挤拉制品在工业发达国家的应用

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。