手糊成型,又称为手工裱糊成型或接触成型,即将手糊成型用的树脂体系配制成糊状物涂刷在玻璃纤维布等增强织物料上,且逐层裱糊在模具上,成型固化后即可制成复合材料制品。

常用作手糊成型用的树脂有环氧树脂、不饱和聚酯树脂、环氧/酚醛树脂等,其中不饱和聚酯用量很大,用途很广、如制作波形瓦、浴盆、冷却塔、活动房、卫生间、储槽、风机叶片、螺旋桨、风机及泵壳体、雷达天线罩及各类罩壳、微型汽车、渔船、游艇、客车壳体、雕像、舞台道具、飞机蒙皮、机翼和火箭外壳等大中型零件。

1.手糊UP塑料的组成

手糊成型用UP树脂要求能满足制品性能,并且易浸渍纤维,容易脱气泡,粘度适中(一般在0.2~0.8Pa·s),触变性好,在垂直、顶面、倾斜面涂刷时不易发生流淌现象,凝胶时间大于制品手糊作业时间,涂刷完毕后可在室温常压下固化,固化迅速,固化收缩率小,挥发物少,易排出低分子物及气体,树脂与纤维粘接性好。

常用树脂有耐酸间苯UP(199、199A)、耐酸碱双酚A型UP(323、3301)、耐热UP(191、198)、透明或半透明UP(195、191)、酚醛环氧UP和S-146芳醇UP等。

增强材料可用玻璃纤维、碳纤维、芳纶纤维的织物,也可用单一纤维织物或混合纤维组成。其中玻璃纤维织物、布、毡应用较广,无碱玻璃纤维制品强度、耐碱性、耐水性和电绝缘性都较好,但价格高,故常用中碱耐酸型玻璃纤维无捻粗纱布(又称方格布)和短切纤维毡。方格布铺设性好,易浸渍,价格便宜,增厚效率高;短纤维毡柔软,易浸渍,含胶量可达60%~80%(质量分数),易排气泡,但制品强度低于方格布。对增强材料的质量要求如下:

1)增强材料的物性应满足制品要求。

2)表面需经脱蜡及偶联处理,保证浸渍性好,与树脂粘接力强。

3)杂质少,涂刷前物料干燥不受潮,无皱褶和纤维损伤。

4)铺敷变形性好,增厚容易,且可按制品力学性能要求进行定位、局部加固铺敷或按制品受力方向取向铺置。

手糊料中可按制品性能要求,或出于降低成本等需要在树脂中加入各种填料,如加入水合氧化铝或卤素化合物可提高阻燃性;加入轻质SiO2可提高触变性;加入石墨及金属粉可提高导电、导热及抗静电性;加入F4、MoS2粉可提高耐磨性等。填料含量一般为1%~10%(质量分数)。

为了使制品色泽美观,可加入各种色彩的无机颜料,但不能加入有阻聚性的炭黑类颜料。

手糊制品表面常用胶衣作保护和装饰层,胶衣有专用胶衣树脂料,也可用浸渍胶衣树脂的玻璃纤维毡。胶衣树脂的品种很多,如用33号胶衣树脂配方(质量份):树脂100份;引发剂(50%过氧化环己酮二丁酯糊)4份;促进剂(6%萘酸钴的苯乙烯溶液)2~4份。

2.配方举例

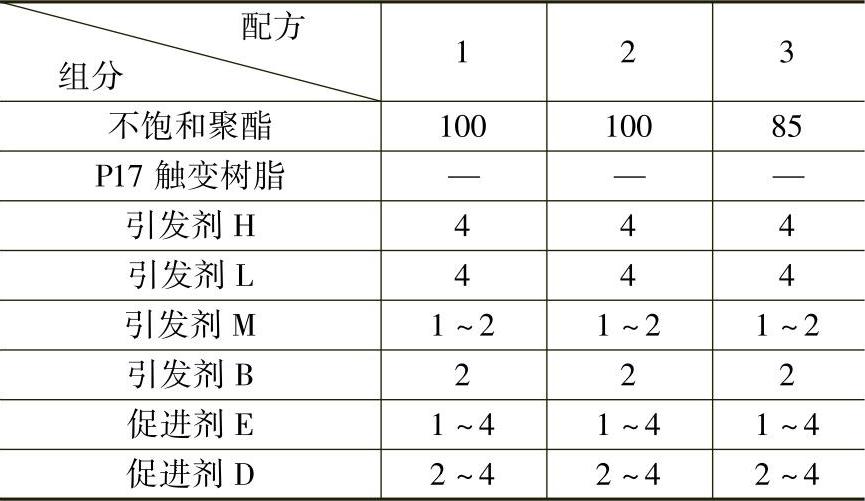

用作微型汽车车体外壳制品的原料及配方(质量份):UP树脂:196号和33号100份;引发剂(50%(质量分数)过氧化环己酮二丁酯糊)4份;促进剂(6%(质量分数)萘酸钴的苯乙烯溶液)1~4份;稀释剂(苯乙烯)适量;有机色料0.5份。常用手糊用UP配方见表11-175。

表11-175 不饱和聚酯树脂配方

注:1.引发剂H、L、M分别与促进剂E配用。

2.引发剂B与促进剂D配用。

3.引发剂H是50%(质量分数)过氧化环己酮二丁酯糊;引发剂L是过氧化环己酮溶液;引发剂M是过氧化甲乙酮溶液;引发剂B是50%(质量分数)过氧化苯甲酰二丁酯糊;促进剂E是含6%(质量分数)萘酸钴的苯乙烯溶液;促进剂D是含10%(质量分数)甲基苯胺的苯乙烯溶液。

3.手糊成型制品结构设计要点

1)制品树脂含量按BSEN2377方法测定和控制。

2)制品厚度>0.5mm,各类制品厚度按GB/T1463—2005标准测定及控制,且壁厚尽可能均匀。

3)制品内拐角圆角半径≥6mm,外拐角圆角半径≥3mm,脱模斜度为3°左右。

4)根据制品尺寸形状及使用要求设计铺层结构:

①玻璃布经纬方向,如要求正方对称制品,则上下层布应经纬交错铺设,对特定方向受力制品,则用单向布。

②层间接口方式,如壁厚均匀制品采用对接;有强度和耐烧蚀制品采用搭接,搭接宽度约为50mm。

③各层玻璃布品种,如车体、船壳制品,要求抗冲击、抗疲劳、高强度时,则采用由胶衣层、弹性层、弹性过渡层和增强层组成的复合结构,并选用不同品种的玻璃布,如弹性层用中碱布CWR180、过渡层用450g/m2的中碱毡、增强层用中碱布CWR400等。

④防止变形增强结构,为了防止变形提高制品强度,在制品适当部位可设计金属预埋件,在制品受力薄弱环节可采取局部增强、多铺设增强材料的方案,在锐角、直角或细薄突出部位可用填充短切纤维的树脂胶泥预先加固。

5)制品形状应圆滑平整,尽量避免凹凸起伏不平,对盒形制品顶部平面应设计弯形,壁厚大于6mm时应考虑分步分层铺置及固化措施。

6)制品端截面部位有飞边和交错不齐时需用机械加工方法修整,应考虑修整余量。制品固化后会发生收缩,对要求尺寸精度高的部位,如配合止口等要考虑收缩量或加工余量。

7)大型制品需考虑吊装脱模的结构,如预留吊装孔、吊装螺栓等。

4.手糊成型工艺

手糊成型的工艺流程如图11-26所示。

图11-26 手糊成型工艺流程(https://www.xing528.com)

手糊成型工艺可分为干糊法及湿糊法。干糊法是将玻璃纤维织物预先浸渍树脂后制成预浸物,糊制时将其按制品裁剪成一定形状尺寸的片材,加热软化后逐层裱贴在模具上糊成制品,这种方法适用于含大量溶剂需加热固化的配方料,宜成型形状简单的制品。其劳动条件好,但贴模性不好。湿糊法是边刷胶边裱糊制作制品,其裱贴性好,浸渍性好,是UP常用的手糊工艺。

(1)手糊成型用模具 按制品形状及结构需选用不同形式的模具,可分为下列几种结构:

1)阳模结构。模具以凸模为成型面,适用于糊制制品内表面要求尺寸精度及光滑度的制品,模具结构简单,操作方便,易控制质量;阳模结构是常用的结构。

2)阴模结构。以凹模型面为成型面,宜制作外观表面要求较高的制品。

3)对模结构,即模具由阳模及阴模对合组成,分型面有溢料槽,上、下模有导向定位装置,裱糊时物料先裱糊在凸模或凹模上,然后两模对合,压制固化成型,用于要求壁厚均匀、制品内外表面质量较高的中小型制品。

4)组合结构,即模具采用拼合可拆结构,成型后模具可拆开脱模,如抽芯模等,宜成型大型复杂结构制品。

由于手糊成型常为室温常压成型,故对模具强度及耐热性要求不高,常可用低强度金属或非金属材料制作模具。小批量或大型制品常用非金属材料制作模具,大批量生产中小型制品时用金属模具。其常用材料有以下一些:

1)硬质木材,如柚木、银杏木、红松木和胡桃木等,木材含水量<10%(质量分数),成型面无疤痕,表面采用腻子填补缝隙和孔眼等缺陷,并进行抛光处理,最后用虫胶或其他密封胶进行密封或表面处理,可用于成型大型制品。

2)石膏模具。可用高强度石膏或半水石膏与水泥混合料(石膏与水泥之比=7∶3),用铸造方法浇注成模具,表面抛光,密封处理后即可使用,宜用作糊制大型制品。

3)混凝土模具。用混凝土浇注成模具,表面经磨光、抛光、填缝及密封处理后即可使用。模具强度高,长期使用不变形,寿命长,成本低,但质量大,宜成型形状结构不太复杂的大中型制品。

4)增强塑料模具。用环氧树脂或不饱和聚酯与氧化铝、石英粉、碳化硅、铝粉、铁粉、金属晶须或碎屑及玻璃纤维等填料组成复合材料来浇注模具(树脂含量为30%~40%(质量分数),填料含量为60%~70%(质量分数)),并经抛光、密封和热处理后便可使用,适用于加工形状复杂的中小型制品。

5)石蜡模具。用石蜡加入3%~10%(质量分数)的硬脂酸配制成的物料,可加热浇注制作模具,表面经抛光、密封处理后即可应用,宜制作精度不高、形状复杂及脱模困难的制品。

6)金属模具。常用材料有铸铁、铸铝、铝合金和碳素钢(但不能用黄铜,它对不饱和聚酯有阻聚作用)等,可用铸造、机械加工等方法成形,再经镀铬、镀镍后抛光即可使用。金属模具寿命长,制品质量好,但成本高,模具制作周期长,只宜用作加工大批量,中小型质量要求较高的制品。

7)其他材料。对小批量或一次性模具、大型制品也有采用砂料与聚乙烯醇配制的混合料或硬质结构泡沫塑料等材料,经浇注、粘接等加工后制成糊制模具的。

无论用什么材料制作模具,用于糊制成型的模具其成型面必须光滑,无各种缺陷,如缝隙、孔隙和裂纹等,表面粗糙度值低,结构便于脱模、通气,且要考虑收缩量及修边量。

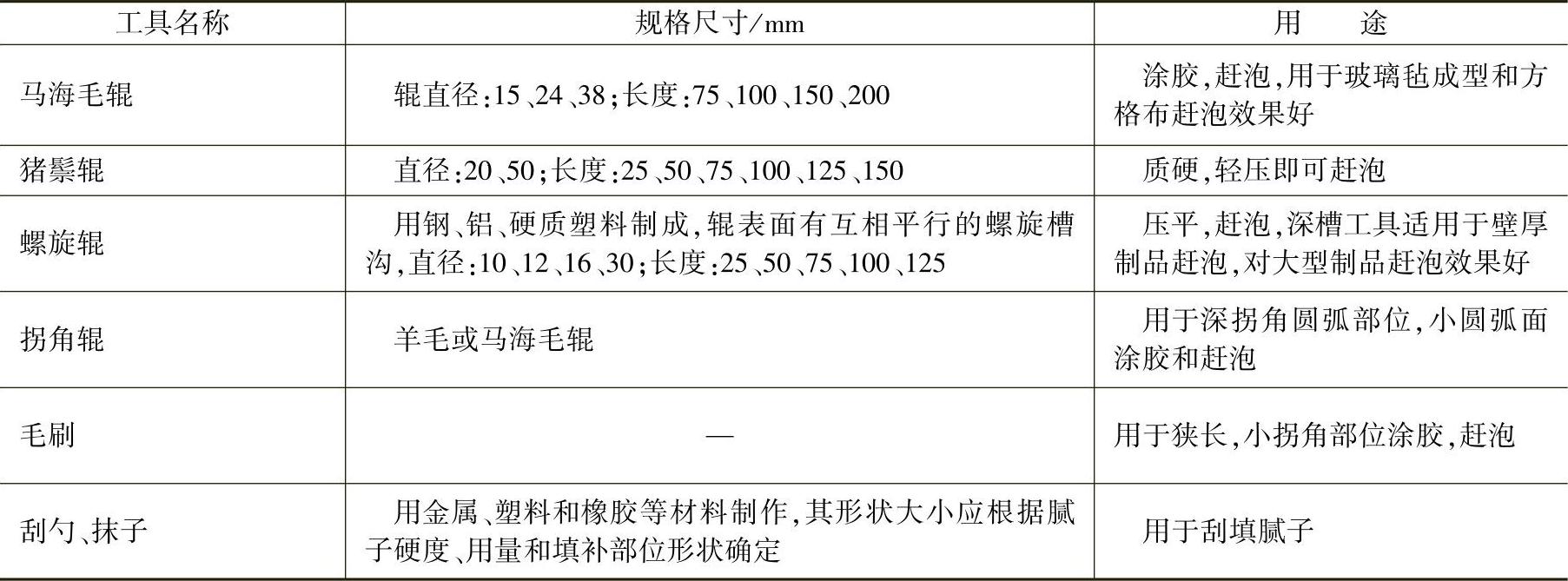

(2)手糊工具 手糊成型时每铺设一层玻璃纤维织物必须用工具将其压平赶泡,再刷树脂再压平,不得有皱褶,直到达到制品所需厚度为止。常用辊式压平工具来压平、涂胶和驱赶气泡。常见手糊工具见表11-176。

表11-176 常见手糊工具

(续)

注:各种工具用后必须立即清洗。

(3)脱模剂 对脱模剂要求成膜性好,成膜快,性,同时不会腐蚀模具,与树脂粘接力小,不污染树且光滑平整,便于清理,操作方便,成本低,无毒脂,不影响固化反应。常用脱模剂品种见表11-177。

表11-177 常用脱模剂品种

注:聚乙烯醇水溶液配制方法是聚乙烯醇逐渐加入25℃水中,搅拌浸泡2~3h,待溶胀后加热,当发生泡沫后停止加热,泡沫消失后再加热,发生泡沫后再停止加热,反复3~4次,当再加热无泡沫时升温到96℃,保温1h,经过滤后,边搅拌边加入乙醇即可,刷于型面待干燥后才可开始手糊制品。

(4)手糊工艺注意事项 手糊成型时应注意以下事项:

1)剪裁增强材料时应先按制品形状绘制展开图并制成样板,按此裁剪增强材料,按铺层结构设计和铺置材料,对表面起伏变化较大的制品需在局部将布剪开,保持层料平整无褶,各层剪开的部位应错开。制品厚度>6mm时应分步铺设固化后再铺置下层材料,各层必须铺平,赶出气泡。

2)制品中预埋件必须进行去油、脱脂和表面粗化等处理,冬天还应预热,放置嵌件时应在模具的定位位置上固定牢固,对加强筋等预埋件最好当糊制厚度达1/2时再埋入嵌件,最后再铺设层料。

3)按制品设计壁厚铺设料层,但固化后壁厚会发生变化,试模后应酌情修正。

4)涂刷的树脂及胶衣料必须在适用期内用完,超期储料不能使用。

5)完工后模具及工具等必须及时清洗。

6)当制品达到脱模强度后才可脱模,一般成型后24h才可脱模,以保证脱模时或脱模后再固化时制品不变形,模具应有脱模装置,如需从模具上撬下制品时不得使用硬质材料工具,且应沿制品周边均匀脱模。

对大型复杂形状制品可采用预脱模方法,即预先在模具上糊一两层玻璃布,固化后脱模(由于层数少,故易脱模),再覆盖在模具上进行后续的糊制操作,使预脱层与制品为一体后可便于制品脱模。

7)脱模后制品应按设计尺寸修正外形,去除飞边,修补表面缺陷,抛光、表面装饰及打孔等二次加工。打磨抛光分粗磨和细磨两道工序;粗磨用砂纸、砂轮和锉刀等工具,由工件中央开始逐渐向外延伸,且不断用冷水冲洗;细磨则用水砂纸和研磨膏等工具进行表面抛光。打磨工序粉尘飞扬,劳动条件差,应采用水喷淋等措施来改善工作条件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。